Изобретение относится к производству минеральных удобрений для сельского хозяйства и может быть использовано для получения гранул многокомпонентных удобрений из готовых гранул исходных удобрений.

Для получения наибольшей урожайности эффективно применять минеральное гранулированное удобрение, состав гранул которого лучше всего подходит для данных агрономических условий. Однако изготавливать многокомпонентные удобрения для отдельных полей на крупных заводах, где производятся удобрения, не выгодно. Производить такие удобрения необходимо ближе к потребителю. Поэтому для изготовления гранулированного удобрения многокомпонентного состава для конкретных агрономических условий необходимы технологии, использующие простое и производительное оборудование. Лучше всего, если это оборудование уже серийно выпускается.

Известны следующие способы получения гранулированных многокомпонентных (комплексных) удобрений.

В известном способе получения гранулированных удобрений [1] смешивают гранулированные составляющие фосфорного и калийного удобрения с карбамидом, полученную смесь нагревают до температуры 100-140°С, а затем полученные гранулы охлаждают со скоростью 30-50 град/мин. Данный способ требует специального оборудования и достаточно энергоемок.

Известны два других сходных технических решения [2, 3]. В заявке [2] описан способ, при котором гранулу многокомпонентного удобрения получают путем уплотнения, например экструзией. Различные вещества в полученной грануле пространственно разделены и представляют собой наслоенные друг на друга в осевом направлении и связанные между собой полосы, ленты или жгуты.

В соответствии с изобретением по заявке [3] многокомпонентную гранулу получают из первоначально экструдированной гранулы с V-образными канавками, выполненной из первичного порошкообразного материала. В канавки внедряют слой второго материала. Данный способ достаточно сложен и требует специального оборудования. Кроме того, исходным материалом для получения многокомпонентных гранул являются порошкообразные материалы. Это означает, что перед формованием гранул многокомпонентного удобрения исходное сырье, поставляемое, как правило, в виде гранулированного однокомпонентного удобрения, придется измельчать до порошкообразного состояния.

Так, например, в известной конструкции [4] гранулирование производится из гранулируемого материала путем прокатки прессующими валками гранулируемого материала, который подается на внутреннюю поверхность перфорированного цилиндрического барабана.

В конструкции [5] при гранулировании валки конической формы прокатываются по плоской матрице с фильерами и прессуют через отверстия фильер исходный рыхлый материал. Аналогичный способ описан в заявке [6], где по плоской матрице перемещаются цилиндрические валки.

Известны конструкции, в которых прессование материала выполняется в две стадии, например конструкция, описанная в заявке [7]. Каждая ступень гранулирования данной конструкции содержит плоский диск с множеством отверстий-фильер, по поверхности которого катится прижимаемый к ней валок. Все валки двух ступеней соединены общим вертикальным валом, проходящим через диски. В данном грануляторе исходный рыхлый материал сначала, на первой ступени, подвергается предварительному прессованию, а затем окончательно прессуется на второй ступени.

Способ гранулирования, реализованный в данной двухступенчатой конструкции, принципиально не отличается от способа, который реализуется в упомянутой одноступенчатой конструкции [5, 6]. Также используется исходный рыхлый материал, в первой ступени производится его первичное прессование, во второй - окончательное.

Аналогичный способ двухступенчатого гранулирования реализован в конструкции [8]. В данной конструкции конусные прессующие валки перекатываются по плоской матрице с отверстиями. Две матрицы расположены одна над другой. Проходные отверстия верхней матрицы для рыхлых окомкованных стренг из полностью измельченного материала имеют больший диаметр, чем проходные отверстия нижней матрицы. На первой ступени происходит предварительное уплотнение исходного измельченного материала, на второй ступени - окончательное гранулирование.

Самым производительным и массовым способом получения гранул минеральных удобрений считается прокатка исходной порошковой массы в устройствах, содержащих валки и матрицу с фильерами [9]. Данный способ принят в качестве ближайшего аналога прототипа.

Комплексные, многокомпонентные удобрения в виде гранул получают таким способом только из порошковой массы смешанного состава. Поэтому, если исходное сырье поставляется в виде отдельных гранулированных удобрений, сначала проводят предварительную операцию измельчения гранул, что требует дополнительного оборудования и дополнительных затрат энергии.

Однако рассмотренные способы получения гранулированных многокомпонентных удобрений не отвечают поставленной задаче.

Технической задачей, на решение которой направлено заявляемое изобретение, является получение гранул многокомпонентного удобрения непосредственно из смеси гранул различных удобрений, без предварительного их измельчения. Решение такой задачи с помощью известного, широко распространенного и производительного оборудования является важным, экономически эффективным результатом.

Сущность заявляемого изобретения заключается в том, что для получения гранулированного многокомпонентного удобрения смешивают гранулы двух или более удобрений и осуществляют гранулирование путем экструзии полученной смеси гранул через фильеры пресс-гранулятора, содержащего валки и матрицу с фильерами.

Пресс-гранулятор может содержать цилиндрическую матрицу с отверстиями-фильерами, внутри которой расположены прессующие валки, прижимающиеся к внутренней поверхности матрицы. Вращаться могут прессующие валки или сама цилиндрическая матрица.

В другом варианте осуществления способа пресс-гранулятор может содержать плоскую матрицу, по которой прокатываются цилиндрические или конические валки.

При осуществлении заявляемого способа не требуется предварительное измельчение гранул. Исходные гранулы отдельных удобрений, смешанные в необходимой для конкретного случая пропорции, подаются к валкам пресс-гранулятора. Под воздействием прессующих валков происходит обжатие гранул, их внедрение друг в друга, которое сопровождается возникновением молекулярных сил сцепления между отдельными компонентами. Как результат, на выходе фильер матрицы образуются гранулы многокомпонентного удобрения, имеющие смешанный состав.

Заявляемый способ далеко не очевиден. Ранее считалось, что получать гранулы комплексных удобрений сухим прессованием непосредственно из гранул отдельных удобрений невозможно. Во всех известных технологиях, описанных в научно-технических и патентных источниках, прессование производится из измельченного, в крайнем случае, слежавшегося, комкового исходного материала, но не из гранул готовых удобрений. Достижение указанного технического результата с использованием пресс-гранулятора, несмотря на кажущуюся простоту, ранее из уровня техники не было известно.

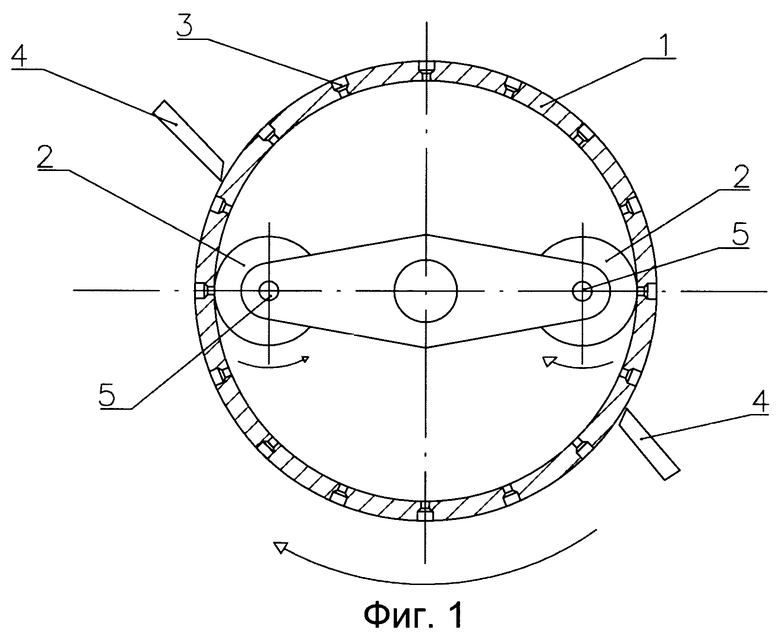

Заявляемое изобретение поясняется графическими материалами, на которых изображено:

фиг.1 - конструкция пресс-гранулятора с цилиндрической матрицей;

фиг.2 - конструкция пресс-гранулятора с плоской матрицей. Заявляемый способ может быть осуществлен, например, в пресс-грануляторе (фиг.1), состоящем из вращающейся цилиндрической матрицы 1 и валков 2. В матрице 1 выполнены фильеры 3. У наружной поверхности цилиндрической матрицы 1 установлены ножи 4 для срезания гранул готового многокомпонентного удобрения. Валки 2 установлены с возможностью вращения на осях 5.

Пресс-гранулятор с плоской матрицей (фиг.2), с помощью которого также может быть осуществлен заявляемый способ, содержит плоскую матрицу 6, по которой прокатываются валки 7. В данном случае валки 7 выполнены коническими. В матрице 6 выполнены фильеры 8. С помощью привода (на фиг.2 не показан) через вал 10 передается вращение на валки 7, которые вращаются вокруг осей 9.

Способ осуществляется следующим образом. Смесь гранул в необходимой для получения многокомпонентного удобрения пропорции подается (см. фиг.1) внутрь вращающейся цилиндрической матрицы 1 через загрузочный патрубок (на фиг.1 не показан). В зависимости от конкретной конструкции привод вращает цилиндрическую матрицу 1 (как показано на фиг.1) или обойму валков вокруг центральной оси пресс-гранулятора. Вращаясь вокруг собственных осей 5, валки 2 перекатываются по смеси гранул и прессуют их на внутренней поверхности цилиндрической матрицы 1. На определенной стадии уплотнения происходит деформация кристаллических блоков на поверхности гранул, они частично разрушаются, возникают силы молекулярного сцепления между различными компонентами. Далее происходит экструзия спрессованной смеси через фильеры 3, в процессе которой и образуется гранулированная структура, содержащая компоненты первичных исходных гранул. На выходе фильер 3 гранулы обламываются с помощью ножей 4.

В зависимости от состава исходной смеси гранул подбираются необходимые давления валков 2, а также размеры фильер 3.

Прессование и гранулирование удобрения на пресс-грануляторе с плоской матрицей 6 (фиг.2) осуществляется аналогично. Смесь гранул подается на поверхность матрицы 6, по которой с давлением прокатываются валки 7. Гранулы многокомпонентного удобрения формуются в фильерах 8.

Возможность осуществления заявляемого изобретения - получение гранул двух- и более компонентного удобрения непосредственно из смеси гранул различных удобрений без их предварительного измельчения с применением пресс-гранулятора подтверждено испытаниями, проведенными заявителем.

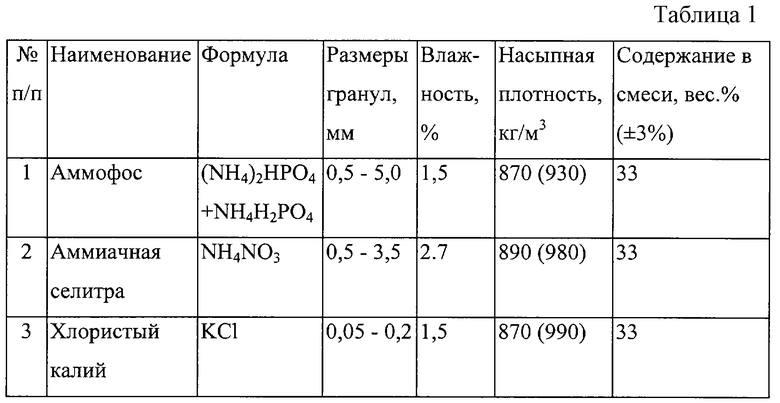

Исходным сырьем для получения комплексного трехкомпонентного удобрения являлись готовые гранулы отдельных удобрений: Р - фосфорного (аммофос), N - азотного (аммиачная селитра), К - калийного (хлористый калий). Сведения об исходных материалах приведены в табл. 1.

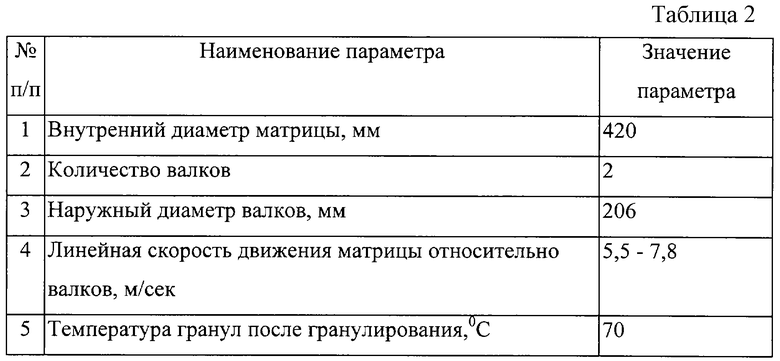

Пресс-гранулятор марки Бюллер-420 [BuhlerAG], на котором производились испытания, имел конструкцию, приведенную на фиг.1. Технические характеристики этого пресс-гранулятора и сведения о режимах гранулирования приведены в табл. 2.

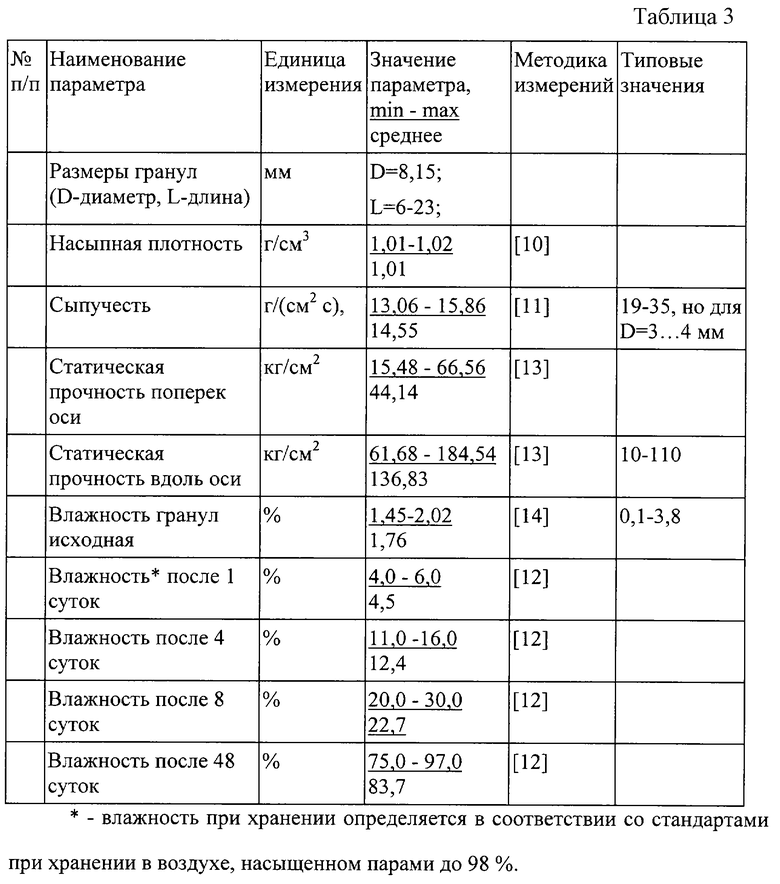

В результате испытаний были получены цилиндрические гранулы трехкомпонентного удобрения, в каждой из которых присутствуют все три элемента: Р - фосфорного, N - азотного и К - калийного. Отклонения состава в каждой из готовых гранул от исходного в загруженной смеси составляло не более ±10%.

Испытания полученных гранул производились в соответствии с требованиями, установленными государственными стандартами. Результаты испытаний подтверждают, что полученные гранулы комплексных удобрений отвечают этим требованиям.

Результаты испытаний гранул многокомпонентного удобрения, полученных непосредственно из смеси гранул, приведены в табл. 3.

Источники информации

1. Патент РФ № 2111940 "Способ получения гранулированных удобрений", МПК С 05 G 1/00, приоритет 01.07.97, публик. 20.09.98.

2. Заявка ФРГ (DE) № 3530297 "Удобрение в виде стерженьков и способ его получения", МПК С 05 G 5/00, публик. 26.02.87.

3. Заявка РСТ № 88/03521 "Гранулированное удобрение и способ его получения", МПК С 05 G 5/00, публик. 19.05.88.

4. А.с. СССР № 1212547 "Гранулятор", МПК В 01 J 2/12, приоритет 18.05.84, публик. 23.02.86.

5. Международная заявка WO № 9534375 "Гранулятор для рыхлого материала", МПК B 01 J 2/20, приоритет 13.06.95.

6. Заявка Япония (JP) № 63-134045 “Гранулятор”, МПК B 01 J 2/20, публик. 06.06.88.

7. Заявка Япония (JP) № 3-34977 "Многоступенчатый гранулятор", МПК В 01 J 2/20, публик. 24.05.91.

8. Заявка ФРГ (DE) № 3342660 "Двухступенчатый гранулятор", МПК В 01 J 2/20, публик. 05.06.85.

9. Кувшинников И.М. Минеральные удобрения и соли. - М.: Химия, 1998, с. 37-43.

10. Методические указания по определению физико-механических свойств минеральных удобрений. - М., 1979.

11. Методические указания ЦИНАО. - М., 1979.

12. Лабораторно-практические занятия по почвоведению. - Л.: Колос, 1967.

13. ГОСТ 21560.2-82, (СТ СЭВ 2527-80). Удобрения минеральные. Метод определения статической прочности гранул.

14. ГОСТ 20851.4-75. Удобрения минеральные. Методы определения содержания воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2019 |

|

RU2727281C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ НАНОУДОБРЕНИЙ | 2011 |

|

RU2479559C2 |

| Способ получения гранулированных биоорганоминеральных удобрений | 2014 |

|

RU2606912C2 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| Гранулированный сорбент для гигиены и экологии мест обитания | 2016 |

|

RU2627415C1 |

| СПОСОБ ПОТОЧНОЙ КРУГЛОГОДИЧНОЙ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2021 |

|

RU2767787C1 |

| Способ получения гранулированного органо-минерального комплексного удобрения пролонгированного действия | 2023 |

|

RU2795310C1 |

| Способ грануляции пироугля с иммобилизованными микроорганизмами и гранулы, полученные указанным способом | 2018 |

|

RU2698659C1 |

Изобретение относится к производству минеральных удобрений для сельского хозяйства и может быть использовано для получения гранул многокомпонентных удобрений из готовых гранул исходных удобрений. Способ включает смешивание гранул двух и более удобрений и их гранулирование. Гранулирование указанной смеси гранул осуществляют в пресс-грануляторе путем уплотнения смеси гранул прессующими валками и экструзии уплотненной смеси гранул через фильеры пресс-гранулятора. Изобретение позволяет получать гранулы многокомпонентных удобрений непосредственно из смеси гранул различных удобрений без предварительного их измельчения, без использования дополнительных связующих элементов и нагрева. 2 ил., 3 табл.

Способ получения гранулированного многокомпонентного удобрения, включающий смешивание гранул двух и более удобрений и их гранулирование, отличающийся тем, что гранулирование упомянутой смеси гранул производят в пресс-грануляторе путем уплотнения упомянутой смеси гранул прессующими валками пресс-гранулятора и экструзии уплотненной смеси гранул через фильеры пресс-гранулятора.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 1997 |

|

RU2111940C1 |

| Гранулятор | 1984 |

|

SU1212547A1 |

| Ротативная траншейная машина | 1961 |

|

SU143415A1 |

| DE 3530297 A1, 26.02.1987 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2004-03-27—Публикация

2001-10-24—Подача