Изобретение имеет отношение к катализаторам. В частности, оно имеет отношение к способу получения катализатора Фишера-Тропша.

Широко известны различные способы получения указанного катализатора. Так в патенте US 5102851 описано изготовление катализатора, который подходит для преобразования синтез-газа. Описано, что после пропитки носителя из оксида алюминия соединением кобальта, которое использовано в качестве активного компонента, пропитанный носитель, в том случае, когда пропитку производят при помощи водного раствора, подвергают сушке при температуре от 110oC до 120oC в течение промежутка времени от 3 до 6 часов. Когда пропитку производят с использованием органических растворителей, то первоначальная сушка может быть осуществлена под низким давлением в роторном испарителе при температуре от 50oC до 60oC, а дополнительную сушку производят при температуре от 110oC до 120oC в течение времени, на нескольких часов больше (первоначальной сушки).

В патенте US 3591649 в самых общих выражениях говорится о том, что пропитка носителя в ходе приготовления основанного на нем катализатора может быть осуществлена при давлении ниже атмосферного, а также о том, что сушка пропитанного носителя может быть осуществлена при давлении ниже атмосферного. Однако эти указания носят всего лишь общий характер. Упоминается, что пропитка может быть осуществлена под давлением в диапазоне, скажем, от давления ниже атмосферного до 150 psig (фунтов на кв. дюйм), а сушка может быть осуществлена при атмосферном давлении или в вакууме. Таким образом, в указанном патенте совершенно не признается критичность использования давления ниже атмосферного при пропитке и сушке, когда применяют водную пропитку (водный раствор для пропитки), чтобы получить катализатор, имеющий высокую активность, а вернее отсутствует и даже не подсказывается такая информация.

В патенте US 4413064 описано изготовление псевдоожиженного слоя катализатора, который используют для преобразования синтез-газа в парафины с бурным газообразованием в диапазоне дизельного топлива. Говорится, что может быть использован любой подходящий способ пропитки для нанесения кобальта на подложку из оксида алюминия, такой как способ с первоначальным смачиванием или способ с применением избытка раствора.

Несмотря на известность указанных и иных способов получения катализаторов Фишера-Тропша, продолжает оставаться актуальной задача создания более совершенных методов, позволяющих, в частности, повысить удельную активность катализатора.

В соответствии с настоящим изобретением предлагается способ получения катализатора Фишера-Тропша, который включает в себя

приложение к пульпе (суспензии), включающей порошковый носитель из оксида алюминия, воду и активный компонент, в качестве которого использован кобальт (Co), в результате чего носитель из оксида алюминия пропитывается активным компонентом;

сушку пропитанного носителя при вакууме;

прокаливание высушенного пропитанного носителя, в результате чего получают катализатор Фишера-Тропша.

Вакуум во время пропитки может быть менее 20 кПа, а преимущественно, 10 кПа. Желательно, чтобы вакуум во время сушки было менее 20 кПа, а преимущественно, менее 10 кПа.

Температура сушки ограничена нижним пределом температуры разложения активного компонента, который обычно представляет собой соль нитрата, так что температура сушки обычно составляет 70 - 90oC.

Вакуум создается за счет помещения пульпы в подходящий закрытый сосуд и создания разрежения в нем.

Хотя пропитка и сушка в условиях вакуума могут осуществляться в виде двух отдельных или различных операций, они могут быть по желанию совмещены в единой операции, когда пропитка осуществляется в то время, когда имеет место сушка.

Сушка при вакууме может продолжаться до тех пор, пока содержание влаги в пропитанном носителе не станет менее 20% по массе. После этого сушка пропитанного носителя может продолжаться не при вакууме, чтобы удалить большее количество воды, в особенности воды кристаллизации. Эта дополнительная сушка может быть осуществлена пропусканием высушивающей среды, например, воздуха, над пропитанным носителем в противотоке или в параллельном потоке. В таком случае температура сушки может составлять от 100oC до 180oC. Так, например, дополнительная сушка может быть осуществлена при помощи горячего воздуха, использованного для псевдоожижения и сушки порошкового носителя, например, в трубчатом реакторе, причем в данном случае воздух идет в противотоке. Вместо этого дополнительная сушка может быть осуществлена в сушилке с противотоком воздуха, которая может представлять собой распылительную сушилку катализатора.

За счет прокаливания высушенного пропитанного носителя производится преобразование или разложение активного компонента в его оксидную форму. Так, например, активный компонент может быть использован в виде соли, например, Co(NO3)2, которая распадается на оксид активного компонента, например, Co3O4. Прокаливание имеет место в печи для обжига (кальцинаторе). Например, печь для обжига может быть установлена в нижнем конце распылительной сушилки, упоминавшейся ранее, при этом высушенный носитель непосредственно (самотеком) падает в печь для обжига.

При желании прокаленный катализатор может быть повторно преобразован в пульпу, при смешивании с водой и по меньшей мере с одним из следующих компонентов: с активным компонентом, другим активным компонентом или с присадкой, как это описано далее, с получением результирующего пропитанного носителя, который вновь подвергается прокаливанию и сушке, в соответствии с описанным выше.

Способ может включать в себя формование пульпы. В частности, активный компонент первоначально может иметь форму растворимого в воде соединения этого компонента, который затем может быть растворен по меньшей мере в некотором количестве воды, ранее образования пульпы с носителем из порошка оксида алюминия, таким образом, что при этом образование пульпы связано с глубоким перемешиванием носителя из оксида алюминия и раствора соединения активного компонента. Использование воды в качестве растворителя вместо органического растворителя, такого как ацетон или ацетон/этанол, позволяет использовать растворимые в воде соединения активного компонента. Такие соединения могут быть получены очень просто и они в основном более растворимы в воде, чем в таких органических растворителях, в результате чего существенно повышается эффективность пропитки.

Хотя носитель из оксида алюминия обычно не имеет структурного промотора, при желании можно предусмотреть наличие структурного промотора, такого как магний или церий, например, в том случае, если желают увеличить сопротивление истиранию результирующего катализатора, полученного по способу в соответствии с настоящим изобретением.

Вне зависимости от того, содержит или нет носитель из оксида алюминия структурный промотор, способ в соответствии с изобретением не предусматривает использование промотора для усиления активности результирующего катализатора или для усиления его избирательности, такого как калий, хром, магний, цирконий, рутений, торий и рений, который мог бы добавляться в пульпу или в пропитанный носитель. В результате конечный катализатор не будет содержать таких усиливающих синтез промоторов. В результате прокаливание сухого пропитанного носителя может производиться при относительно низких температурах, например, при температуре ниже 350oC и даже ниже 300oC.

В том случае, когда катализатор предназначен для использования в реакторе со слоем пульпы, то он может отмываться после прокаливания соответствующим промывочным средством, например, водой, для удаления загрязнителей (контаминантов), таких как кобальт, которые могут образовывать на внешней поверхности катализатора кобальтовую оболочку (скорлупу), в которой нет оксида алюминия. Указанная отмывка производится с перемешиванием, которое может быть реализовано путем доведения до кипения воды, в которой отмывают катализатор. Смена время от времени воды ускоряет процедуру отмывки.

Способ в соответствии с настоящим изобретением включает в себя восстановление прокаленного катализатора, например, за счет его термообработки с воздействием восстанавливающего газа, такого как водород.

Обычно желательно, чтобы результирующий катализатор отвечал геометрически некоторым требованиям, чтобы получить желательную активность и/или избирательность, без использования промоторов усиления синтеза, как это будет описано далее. Так, например, катализатор может иметь заданный минимальный размер пор, который обычно составляет по меньшей мере 12 нм. Если геометрия носителя из оксида алюминия такова, что эти геометрические требования относительно результирующего катализатора не выполняются, то тогда способ может содержать соответствующую предварительную обработку носителя из оксида алюминия. Так, например, способ может содержать предварительную обработку порошкового носителя из оксида алюминия ранее образования пульпы с водой и активным компонентом, чтобы изменить средний диаметр (размер) его пор, и/или модифицировать его химическую фазу.

Эта предварительная обработка может представлять собой химическую предварительную обработку носителя и/или его предварительное прокаливание ранее образования пульпы. В случае химической предварительной обработки носителя может производиться обработка аммиаком. В частности, обработка аммиаком может предусматривать образование пасты путем перемешивания носителя из оксида алюминия с водой; распыление аммиака над пастой; факультативно, дополнительное распыление воды над пастой с аммиаком, с одновременным перемешиванием, например, разминанием пасты; экструдирование пасты; ее сушку; и, наконец, прокаливание пасты. Указанное прокаливание может производиться при температуре от 200oC до 1000oC, а преимущественно, от 500oC до 900oC. При желании к пасте может быть добавлена кислота, такая как уксусная кислота.

В том случае, когда носитель предварительно прокаливают без его химической предварительной обработки, такой как описанная выше, это прокаливание может быть также осуществлено при температуре от 200oC до 1000oC, а преимущественно, от 500oC до 900oC. Более конкретно, предварительная обработка в таком случае может предусматривать перемешивание носителя из оксида алюминия с водой и кислотой, такой как уксусная кислота; дополнительное распыление воды на смесь с одновременным перемешиванием, например, разминанием пасты; экструдирование пасты; ее сушку; и, наконец, прокаливание пасты. Вода и кислота, которые первоначально перемешиваются с носителем, могут представлять собой раствор разбавленной кислоты.

Естественно, экструдирование пасты может быть при желании исключено, например, в том случае, когда результирующий катализатор должен использоваться в реакторе со слоем пульпы.

Подложка (или носитель) из оксида алюминия может быть изготовлена при помощи техники распыления - сушки, при условии, что она подвергается воздействию указанной температуры прокаливания, либо при ее изготовлении, либо при предварительной обработке, как это было описано выше. В продаже имеются подобные носители из оксида алюминия, такие как носитель из высушенного распылением оксида алюминия, который может быть закуплен на фирме CONDEA Chemie Gmbh, Германия.

Носитель из оксида алюминия в соответствии с настоящим изобретением отличается тем, что он используется в относительно чистом виде, содержит по меньшей мере только незначительную долю загрязнений или нежелательных веществ, таких как титан и/или кремний, и/или малую пропорцию структурных промоторов, как это упоминалось ранее. Более того, способ в соответствии с настоящим изобретением отличается тем, что носитель из оксида алюминия является основным или единственным носителем, то есть оксид алюминия не используется в сочетании с другими носителями или подложками, такими как титановые или кремниевые.

Пропорция массы активного компонента к носителю из оксида алюминия в пульпе может составлять от 5:100 до 60:100, а обычно от 10:100 до 45:100.

Способ может предусматривать добавку в пульпу или в пропитанный непрокаленный носитель или в прокаленный носитель, в виде присадки, небольшого количества вещества, которое способно усилить восстановимость активного компонента. Эта присадка может быть вместо этого или дополнительно добавлена в пульпу, которая образована тогда, когда прокаленный катализатор повторно вводится в пульпу, как это упоминалось ранее. Присадка может содержать платину. Пропорция по массе присадки, если она есть, относительно активного компонента может составлять от 0,01:100 до 0,3:100.

Катализатор Фишера-Тропша, который изготавливается по способу в соответствии с настоящим изобретением, имеет высокую удельную активность и подходит для избирательного преобразования синтез-газа, в котором используются условия реакции Фишера-Тропша в фиксированных или состоящих из пульпы слоях катализатора; при таком преобразовании получают высокомолекулярные насыщенные углеводороды, например, парафины.

Настоящее изобретение будет описано далее более подробно со ссылкой на приведенные далее примеры, не имеющие ограничительного характера, данные со ссылкой на сопроводительные чертежи.

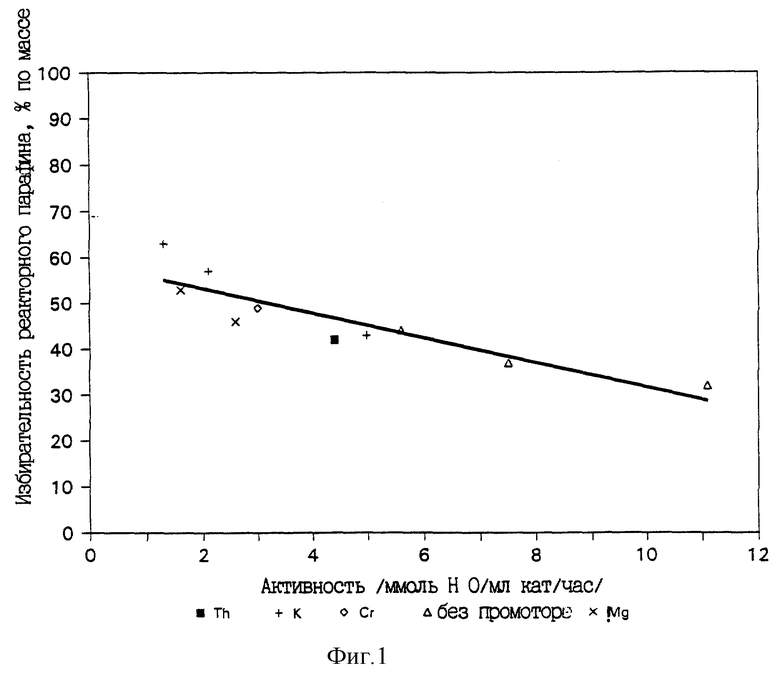

На фиг. 1 приведен график избирательности парафина относительно активности для катализаторов примеров 1-8.

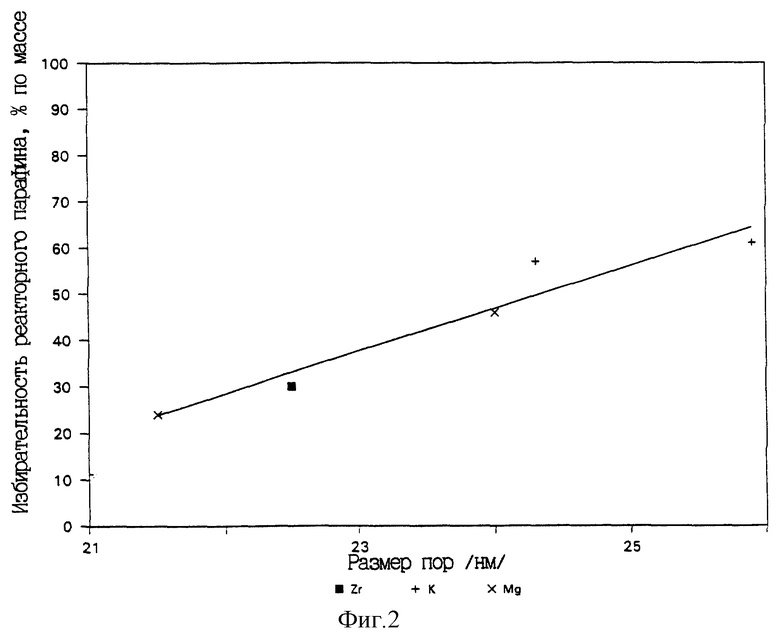

На фиг. 2 приведен график избирательности парафина относительно размера пор для катализаторов примеров 5, 7, 9, 10 и 11.

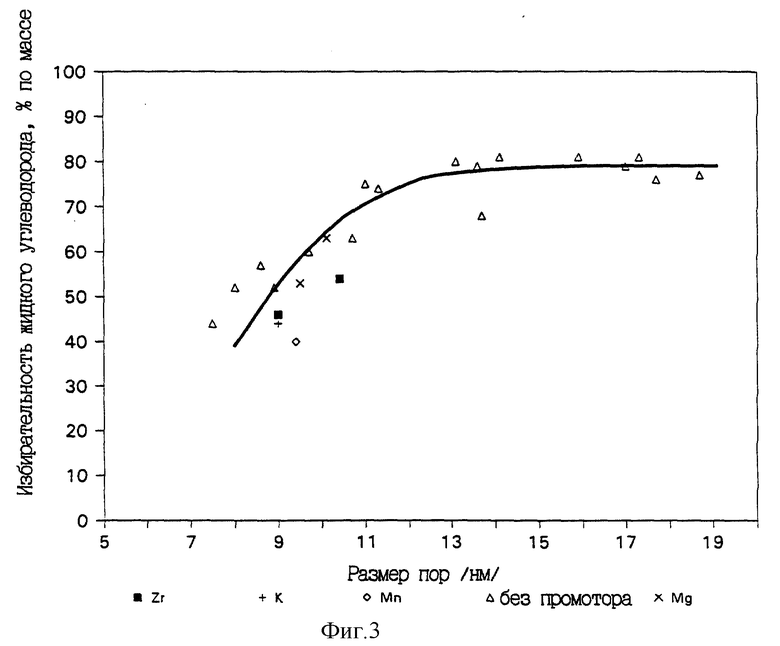

На фиг. 3 приведен график избирательности парафина относительно размера пор для катализаторов примеров 36-59.

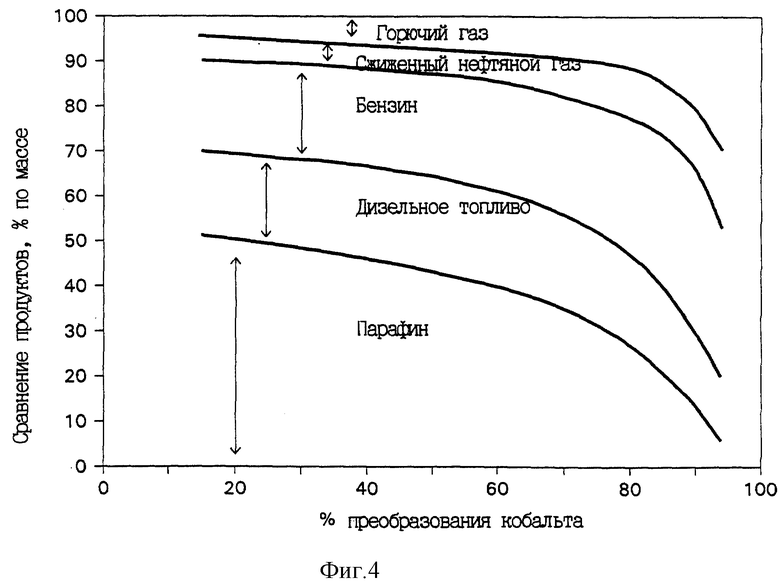

На фиг. 4 приведен график конверсии CO относительно избирательности для катализаторов примера 60.

В приведенных далее примерах серия установленных на кобальтовом основании катализаторов из оксида алюминия была приготовлена и испытана на их активность при преобразовании синтез-газа в углеводороды.

Испытания с фиксированным слоем

Эти испытания производились с использованием 40 мл катализатора. Катализатор представлял собой либо размолотый и просеянный экструдат с размером частиц от 1 до 1,7 мм, либо распыленный сухой продукт с размером частиц от 0,05 до 0,15 мм. Использовался трубчатый реактор с внутренним диаметром 1 см и длиной 100 см. Верхняя часть реактора заполнялась инертным материалом, который действовал в качестве предварительного нагревателя для подводимого газа. Исходный газ состоял из водорода и моноксида углерода в молярном отношении 2:1. Водород и моноксид углерода составляют около 84% (на молярной основе) питающего газа. Остальные 16% представляют собой инертные газы, в основном метан (14,5%) и азот (около 1%). Реактор был заключен в алюминиевую рубашку, на которую подавался электронагрев. Контроль питающего потока производился при помощи массового расходомера Брука, а объемная часовая скорость газа (GHSV) во всех экспериментах составляла 4200 ч-1, относительно полного потока питания. Парафиновые продукты собирали в конденсоре с давлением около 1800 кПа и температурой 130oC. За ним стоял конденсор с давлением около 1800 кПа и температурой 20oC.

Испытания с фазой пульпы

От 10 до 30 г катализатора, который при помощи распыления - сушки превращен в частицы с размером от 38 мкм до 150 мкм, были суспендированы в 300 мл расплавленного парафина и загружены в трубчатый реактор CSTR, имеющий внутренний объем 500 мл. Питающий газ состоял из водорода и моноксида углерода в молярном отношении 2:1. Реактор нагревался электрически, причем использовались достаточно высокие скорости перемешивания, таким образом, чтобы устранить любые ограничения преобразования газ - жидкая масса. Контроль питающего потока производился при помощи массового расходомера Брука, причем были использованы объемные скорости катализатора в диапазоне от 1 до 3 м3/час/кг. Для анализа спектра продукта была использована газовая хроматография как постоянных газов, так и летучих верхних углеводородов.

Ранее проведения синтеза все катализаторы были восстановлены в реакторе с фиксированным слоем при пространственной скорости чистого водорода 2500 ч-1 и при давлении в диапазоне от 100 до 1000 кПа. Производилось повышение температуры от комнатной до температуры от 350oC до 400oC при скорости 1oC/мин, после чего поддерживались изотермические условия в течение периода времени от 6 до 16 часов.

Приготовление катализаторов производилось в соответствии со следующими примерами.

Пример 1

В 70 мм дистиллированной воды добавляли 50 г порошка оксида алюминия. Затем к этой смеси добавляли 50 г соединения Co(NO3)2 · 6H2O (где Co - кобальт). Смесь полностью разминалась (перемешивалась) и экструдировалась. Экструдаты высушивались в печи в течение 2-3 часов при температуре 100oC, а затем прокаливались при 350oC в течение 16 часов. После этого получали порошок оксида алюминия, который может быть закуплен на фирме Degussa FG под названием "Degussa оксид алюминия C".

Пример 2

Аналогичным примеру 1 образом был приготовлен катализатор с использованием пропитки, сушки и прокаливания, за исключением того, что к смеси оксида алюминия с водой добавляли 42,5 г вместо 50 г соединения Co(NO3)2 · 6H2O.

Пример 3

Аналогичным примеру 1 образом был приготовлен катализатор, за исключением того, что к смеси оксида алюминия с водой добавляли 37,5 г вместо 50 г соединения Co(NO3)2 · 6H2O.

Пример 4

Аналогичным примеру 1 образом был приготовлен катализатор, за исключением того, что добавляли 20 г соединения Cr(NO3)3 · 9H2O (где Cr - хром) в качестве промотора.

Пример 5

В 70 мм дистиллированной воды добавляли 50 г такого же порошка оксида алюминия, как и в примере 1. Затем к этой смеси добавляли 50 г соединения Co(NO3)2 · 6H2O и 6,1 г соединения Mg(NO3)2 · 6H2O. Смесь полностью разминалась (перемешивалась) и экструдировалась аналогично примеру 1.

Пример 6

Аналогичным примеру 1 образом был приготовлен катализатор, за исключением того, что добавляли 0,35 г KNO3 в качестве промотора.

Пример 7

Аналогичным примеру 5 образом был приготовлен катализатор, за исключением того, что добавляли 0,4 г KNO3 вместо Mg(NO3)2 · 6H2O.

Пример 8

Аналогичным примеру 1 образом был приготовлен катализатор, за исключением того, что добавляли 4,9 г Th(NO3)4 · 5H2O в качестве промотора (где Th - торий).

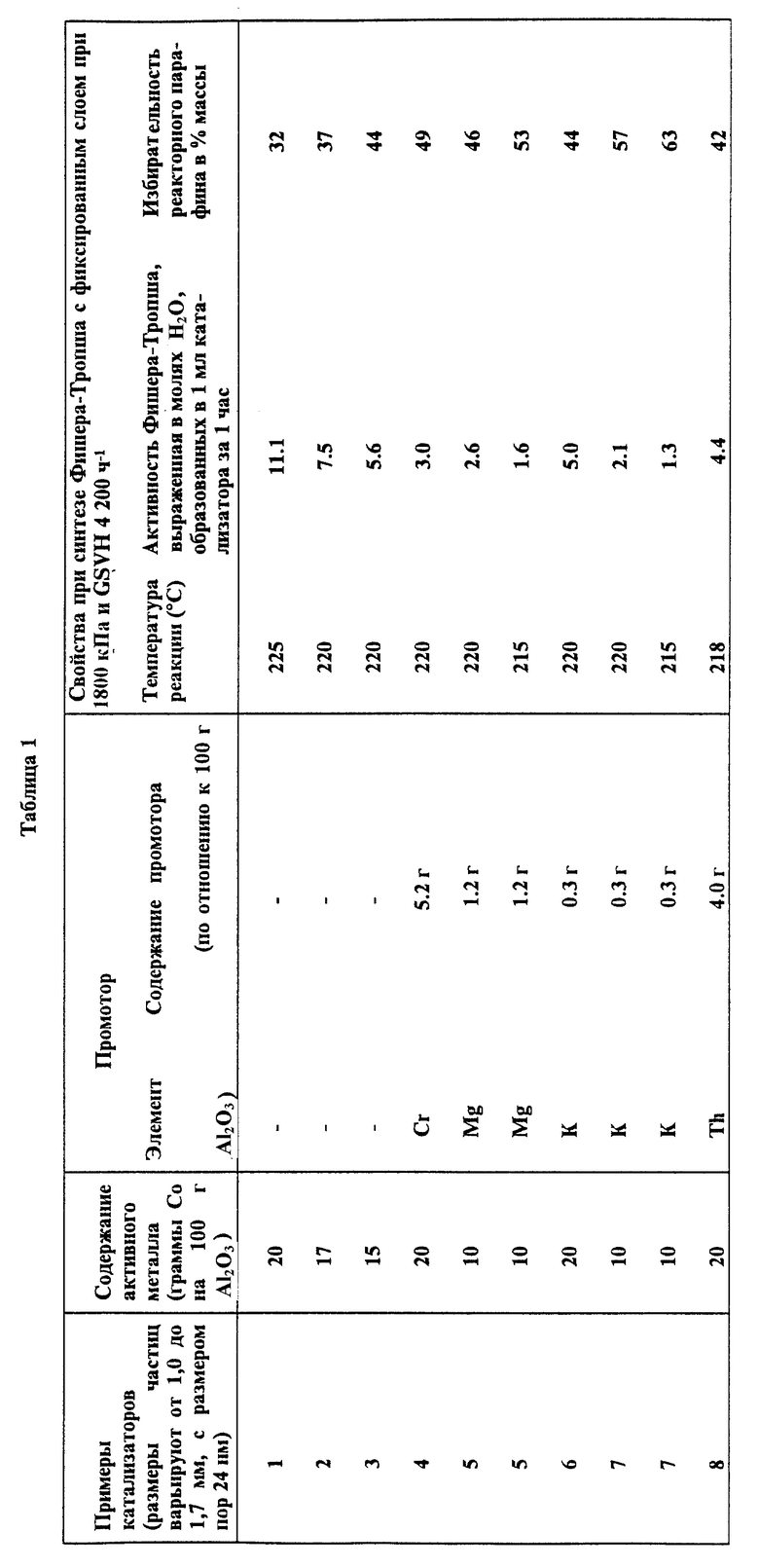

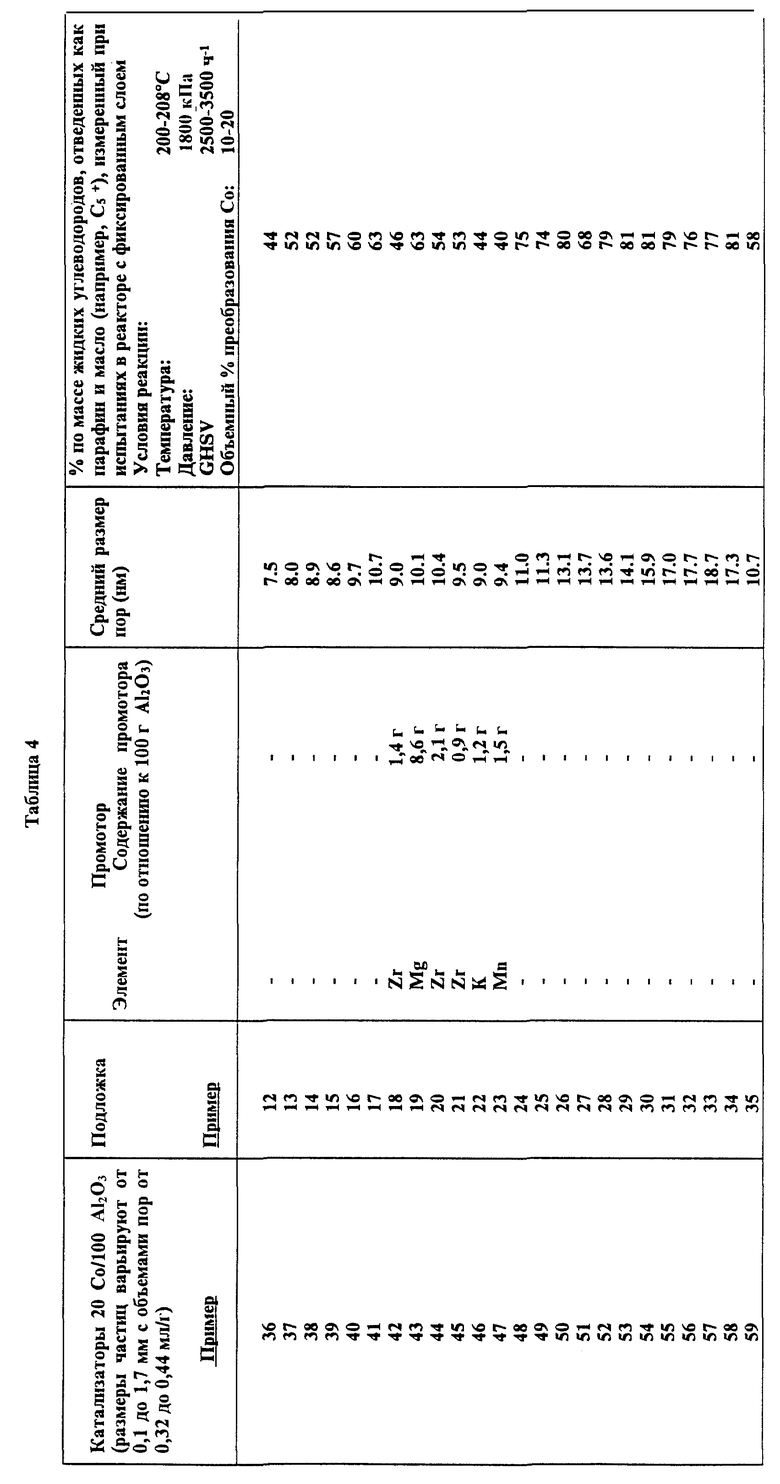

Характеристики катализаторов примеров 1-8, так же как и их свойства при синтезе Фишера-Тропша с фиксированным слоем, сведены в таблицу 1.

Можно видеть, что существует сильная корреляция между избирательностью парафина (определенного здесь как фракция углеводородов, конденсируемых при температуре 130oC и давлении 1800 кПа) и активностью катализатора. Эта корреляция не зависит от природы промотора, так же как и от добавки промотора. Это более четко видно на фиг. 1, где графически показаны результаты таблицы 1.

Катализаторы с дополнительной кобальтовой основой были приготовлены в соответствии с приведенной далее методикой, чтобы полностью перекрыть весь диапазон размеров пор.

Пример 9

Аналогичным примеру 1 образом был приготовлен катализатор, за исключением того, что добавляли 12,5 г Mg(NO3)2 · 6H2O в качестве промотора.

Пример 10

Аналогичным примеру 5 образом был приготовлен катализатор, за исключением того, что добавляли 4,0 г ацетилацетата циркония (цирконий - Zr (IV) вместо Mg(NO3)2 · 6H2O.

Пример 11

Аналогичным примеру 1 образом был приготовлен катализатор, за исключением того, что добавляли 0,85 г KNO3 в качестве промотора.

Полученные катализаторы были высушены, прокалены и испытаны относительно их поведения при синтезе с фиксированным слоем, аналогично тому, как это производилось для катализаторов примеров 1-8. Физические характеристики и каталитическая активность катализаторов представлены в таблице 2.

Из таблицы 2 можно видеть, что при данной активности (например, 2 м моль H2O/мл кат/час) избирательность реакторного парафина в сильной степени зависит от среднего размера пор катализатора. Это соотношение не зависит от типа добавленного промотора. Это более четко видно на фиг. 2, где графически показаны результаты таблицы 2.

В примерах 1-11 использовали испаренный оксид алюминия, который экструдировался совместно с каталитически активными компонентами. Альтернативным подходом является экструдирование (или распылительная сушка) и прокаливание носителя из оксида алюминия отдельно в виде первой подготовительной операции ранее пропитки активным компонентом (компонентами). Эта методика обеспечивает большую свободу относительно выбора геометрии носителя.

В данном применении был использован осажденный оксид алюминия, поставляемый фирмой Condea Chemie Gmbh под фирменными названиями "Pural SB alumina", Puralox SCCa 5/150 или Puralox HP 5/180". Средний размер пор подложки был увеличен при помощи следующей техники предварительной обработки: прокаливание и/или химическая обработка щелочным соединением, таким как аммиак. Примеры 12-35 направлены на создание носителей с предварительной обработкой.

Пример 12

125 мл уксусной кислоты, разбавленной в 1,7 литрах дистиллированной воды, были добавлены к 2 кг Pural SB alumina, полученной на фирме Condea. При одновременном разминании смеси дополнительно распыляли 1,2 литра воды. Оксид алюминия был экструдирован, высушен при 120oC в течение 12 часов и прокален при температуре 600oC в течение 16 часов, для получения в результате носителя с предварительной обработкой.

Пример 13

Подложка была приготовлена аналогичным примеру 12 образом, за исключением того, что температура прокаливания составляла 700oC вместо 600oC.

Пример 14

Подложка была приготовлена аналогичным примеру 12 образом, за исключением того, что температура прокаливания составляла 800oC вместо 600oC.

Пример 15

125 мл уксусной кислоты, разбавленной в 1,4 литрах дистиллированной воды, были добавлены в смесителе к 2 кг Pural SB alumina, полученной на фирме Condea. Затем над пастой с аммиаком распыляли 250 мл аммиака (12,5 объемных процентов). При одновременном разминании смеси дополнительно распыляли 1,2 литра воды. Оксид алюминия был экструдирован, высушен при 120oC в течение 12 часов и прокален при температуре 600oC в течение 16 часов.

Пример 16

Подложка была приготовлена аналогичным примеру 15 образом, за исключением того, что температура прокаливания составляла 700oC вместо 600oC.

Пример 17

Подложка была приготовлена аналогичным примеру 15 образом, за исключением того, что температура прокаливания составляла 800oC вместо 600oC.

Пример 18

19 мл CH3COOH были разведены в 210 мл дистиллированной воды. В этом растворе были растворены 20 г Zr(NO3)4 · 5H2O. Затем полученный раствор распылялся на 300 г Pural SB alumina, при одновременном перемешивании в смесителе. При одновременном разминании пасты затем дополнительно распыляли 180 мл 1,8% по объему аммиака. Паста была экструдирована, высушена при 120oC в течение 2 часов и прокалена при температуре 750oC в течение 16 часов.

Пример 19

Раствор 100 г 4Mg(CO3) · Mg(OH2) · 4H2O, 160 мл CH3COOH и 150 мл дистиллированной воды распылялся на 300 г Pural SB alumina, при одновременном перемешивании в смесителе. При одновременном разминании пасты затем дополнительно распыляли 220 мл 12,5% по объему аммиака. Паста была экструдирована, высушена при 120oC в течение 2 часов и прокалена при температуре 750oC в течение 16 часов.

Пример 20

Раствор 30 г Zr(NO3)4 · 5H2O в 210 мл дистиллированной воды распылялся на 300 г Pural SB alumina, при одновременном перемешивании в смесителе. При одновременном разминании пасты затем дополнительно распыляли 180 мл 3,5% по объему аммиака. Паста была экструдирована, высушена при 120oC в течение 2 часов и прокалена при температуре 750oC в течение 16 часов.

Пример 21

Подложка была приготовлена аналогичным примеру 18 образом, за исключением того, что были использованы 30 г Mg(NO3)2 · 6H2O вместо 20 г Zr(NO3)4 · 5H2O.

Пример 22

Подложка была приготовлена аналогичным примеру 18 образом, за исключением того, что были использованы 9 г KNO3 вместо 20 г Zr(NO3)4 · 5H2O.

Пример 23

Подложка была приготовлена аналогичным примеру 18 образом, за исключением того, что были использованы 20 г Mg(NO3)2 · 4H2O вместо 20 г Zr(NO3)4 · 5H2O.

Пример 24

Подложка Puralox SCCa 5/150 была прокалена при 750oC в течение 16 часов.

Пример 25

Подложка Puralox SCCa 5/150 была прокалена при 800oC в течение 16 часов.

Пример 26

Подложка Puralox SCCa 5/150 была прокалена при 900oC в течение 16 часов.

Пример 27

Подложка Puralox SCCa 5/150 была прокалена при 1000oC в течение 16 часов.

Пример 28

Подложка Puralox HP 5/180 была прокалена при 600oC в течение 16 часов.

Пример 29

Подложка Puralox HP 5/180 была прокалена при 700oC в течение 16 часов.

Пример 30

Подложка Puralox HP 5/180 была прокалена при 750oC в течение 16 часов.

Пример 31

Подложка Puralox HP 5/180 была прокалена при 800oC в течение 16 часов.

Пример 32

Подложка Puralox HP 5/180 была прокалена при 900oC в течение 16 часов.

Пример 33

Подложка Puralox HP 5/180 была прокалена при 1000oC в течение 16 часов.

Пример 34

Подложка Poralox HP 5/180 была прокалена при 1100oC в течение 16 часов.

Пример 35

Подложка была приготовлена аналогичным примеру 15 образом, за исключением того, что была использована температура прокаливания 750oC вместо 600oC.

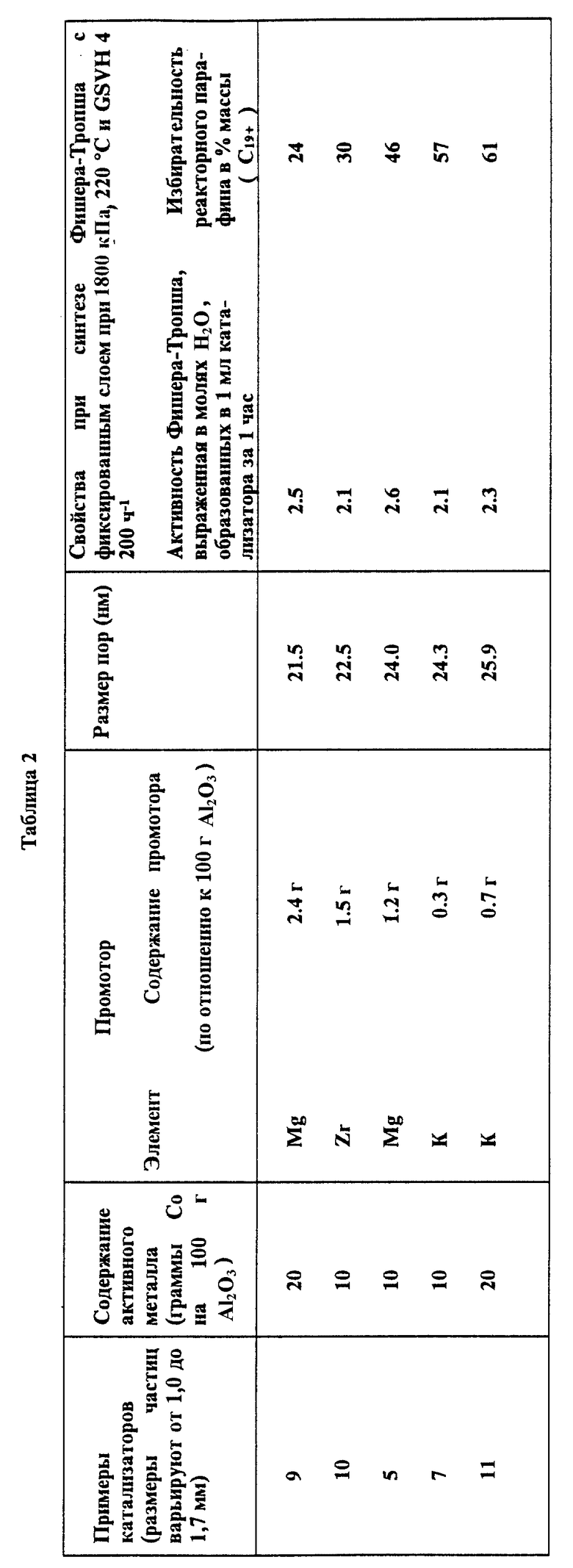

Физические свойства подложек с предварительной обработкой примеров 12-35 приведены в таблице 3.

Можно видеть, что повышение температуры прокаливания приводит к уменьшению площади поверхности носителя. Этот эффект очень похож для обоих типов подложек, то есть с обработкой аммиаком и без нее.

Средний размер пор увеличивается при повышении температуры прокаливания. Катализаторы, приготовленные с аммиаком, имеют более высокий средний размер пор, чем катализаторы, приготовленные без аммиака.

Подложки примеров 12-35 были пропитаны кобальтом для определения влияния среднего размера пор на избирательность парафина. Была использована следующая методика:

50 г материала подложки были добавлены в раствор, содержащий 50 г Co(NO3)2 · 6H2O и 0,05 г Pt(NH3)4 · (NO3)2 (где Pt - платина) в 50-70 мл дистиллированной воды. Вода была испарена при 70oC под вакуумом в роторном испарителе. Катализатор был прокален при 350oC в противотоке воздуха в течение 6 часов.

Средний размер пор и избирательности реакторного парафина, полученные в трубчатом реакторе с фиксированным слоем, использованном в примерах 1-11, приведены в таблице 4.

Из таблицы 4 можно видеть, что при данной активности избирательность реакторного парафина является функцией среднего размера пор катализатора, независимо от типа использованного промотора (например, Zr, Mg, Mn или K). Это более четко видно на фиг. 3, где сведены вместе результаты таблицы 4.

Таким образом, эти примеры синтеза в трубчатом реакторе с фиксированным слоем показывают, что основной переменной, воздействующей на избирательность парафина в катализаторе Фишера-Тропша с основой кобальта, является средний диаметр пор подложки или носителя, а также присущая катализатору активность.

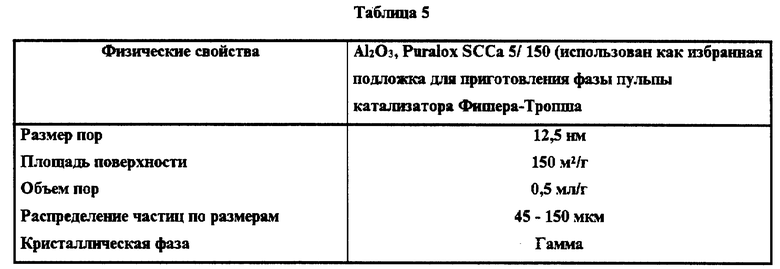

В приведенных далее примерах 60-65 был использован имеющийся в продаже, полученный сушкой с распылением и прокаленный оксид алюминия типа Puralox SCCa 5/150. Этот материал был прокален при температуре от 600oC до 700oC в процессе его изготовления. Этот материал подложки из оксида алюминия имел размер пор 12,5 нм, который, как это видно на фиг. 3, является оптимальным с точки зрения избирательности парафина и активности катализатора. Все физические свойства этого материала приведены в таблице 5.

При помощи этого носителя были приготовлены 6 катализаторов.

Пример 60

40 г Co(NO3)2 · 6H2O были растворены в 50 мл дистиллированной воды и 50 г Al2O3 Puralox SCCa 5/150 были суспендированы в этом растворе. Полученная пульпа была обработана в течение ориентировочно 2,5 часов при температуре 75oC и при давлении от 2 до 5 кПа в роторном испарителе для пропитки носителя из оксида алюминия и для сушки пропитанного носителя. Высушенный пропитанный носитель был дополнительно осушен и прокален при температуре 230oC в течение 2 часов в потоке воздуха 1,5 литра/мин. Результирующий прокаленный образец был повторно переведен в суспензию в растворе, который приготовлен с использованием растворенных в 50 мл дистиллированной воды 35 г Co(NO3)2 · 6H2O и 50 мг Pt(NH3)4 · (NO3)2. Эта пульпа была вновь обработана в вакууме в течение ориентировочно 1,5 часов при температуре 75oC и при давлении от 2 до 5 кПа до достижения свободного потока в роторном испарителе. Высушенный пропитанный носитель был дополнительно прокален при температуре 230oC в течение 2 часов в потоке воздуха 1,5 литра/мин.

Пример 61

40 г Co(NO3)2 · 6H2O были растворены в 50 мл дистиллированной воды и 50 г Al2O3 Puralox SCCa 5/150 были суспендированы в этом растворе. Полученная пульпа была обработана в течение ориентировочно 2,5 часов при температуре 75oC и при давлении от 2 до 5 кПа в роторном испарителе для пропитки носителя из оксида алюминия и для сушки пропитанного носителя. Высушенный пропитанный носитель был прокален при температуре 380oC в течение 5 часов в потоке воздуха 1,5 литра/мин. Результирующий прокаленный образец был повторно переведен в суспензию в растворе, который приготовлен с использованием растворенных в 50 мл дистиллированной воды 35 г Co(NO3)2 · 6H2O. Эта пульпа была вновь обработана в вакууме в роторном испарителе в течение ориентировочно 2,5 часов при температуре 75oC и при давлении от 2 до 5 кПа, с последующим прокаливанием при температуре 380oC в течение 5 часов в потоке воздуха 1,5 литра/мин. Прокаленный образец был повторно переведен в суспензию в растворе, который приготовлен с использованием растворенных в 50 мл ацетона 0,8 г ацетилацетата рутения (Rn (III). Полученная пульпа была вновь обработана в вакууме, то есть высушена, при температуре 75oC и при давлении от 2 до 5 кПа до достижения свободного потока в роторном испарителе. Высушенный пропитанный носитель был дополнительно прокален при температуре 330oC в течение 4 часов в потоке воздуха 1,5 литра/мин.

Пример 62

40 г Co(NO3)2 · 6H2O и 1,2 г рениевой кислоты (HReO4) были растворены в 50 мл дистиллированной воды, и 50 г Al2O3 Puralox SCCa 5/150 были суспендированы в этом растворе. Полученная пульпа была обработана в вакууме в течение ориентировочно 2,5 часов при температуре 75oC и при давлении от 2 до 5 кПа в роторном испарителе для пропитки носителя из оксида алюминия и для сушки пропитанного носителя. Высушенный пропитанный носитель был прокален при температуре 350oC в течение 5 часов в потоке воздуха 1,5 литра/мин. Прокаленный образец был повторно переведен в суспензию в растворе, который приготовлен с использованием растворенных в 50 мл дистиллированной воды 35 г Co(NO3)2 · 6H2O и 0,8 г рениевой кислоты. Полученная пульпа была вновь высушена в вакууме в течение ориентировочно 2,5 часов при температуре 75oC и при давлении от 2 до 5 кПа до достижения свободного потока в роторном испарителе, с последующим прокаливанием при температуре 350oC в течение 5 часов в потоке воздуха 1,5 литра/мин.

Пример 63

29,6 г Co(NO3)2 · 6H2O и 30 мг Pt(NH3)4 · (NO3)2 были растворены в 50 мл дистиллированной воды, и 50 г Al2O3 Puralox SCCa 5/150 были суспендированы в этом растворе. Полученная пульпа была обработана в вакууме в течение ориентировочно 2,5 часов при температуре 75oC и при давлении от 2 до 5 кПа в роторном испарителе для пропитки носителя из оксида алюминия и для сушки пропитанного носителя. Высушенный пропитанный носитель был прокален при температуре 230oC в течение 2 часов в потоке воздуха 1,5 литра/мин. Результирующий прокаленный образец был повторно переведен в раствор, который был приготовлен растворением 19,8 г Co(NO3)2 · 6H2O и 20 мг Pt(NH3)4 · (NO3)2 в 50 мл дистиллированной воды. Эта пульпа была вновь высушена в вакууме в течение ориентировочно 2,5 часов при температуре 75oC и под давлением от 2 до 5 кПа до достижения свободного потока в роторном испарителе. Высушенный пропитанный носитель был дополнительно прокален при температуре 230oC в течение 2 часов в потоке воздуха 1,5 литра/мин.

Пример 64

Этот пример аналогичен примеру 63 со следующими изменениями:

1-я пропитка: 30 г Co(NO3)2 · 6H2O были использованы вместо 40 г Co(NO3)2 · 6H2O

2-я пропитка: 20 г Co(NO3)2 · 6H2O были использованы вместо 35 г Co(NO3)2 · 6H2O

3-я пропитка: 0,55 г ацетилацетата рутения (Ru (III) были использованы вместо 0,8 г ацетилацетата рутения (Ru (III).

Таким образом, примеры 60 - 64 были приготовлены при помощи пропитывающей пульпы, то есть пропитывающего раствора, превышающего по объему полный имеющийся объем пор носителя из оксида алюминия.

Пример 65

26 кг Al2O3 Puralox SCCa 5/150 были начально пропитаны 12,5 литрами водного раствора, содержащего 13,9 кг Co(NO3)2 · 6H2O и 8,6 г Pt(NH3)4 · (NO3)2. Этот пропитанный образец был высушен при температуре 80oC в течение 10 часов в потоке воздуха 40 литров/мин, с последующим прокаливанием при температуре 240oC в течение 4 часов в потоке воздуха 250 литров/мин. При проведении начальной пропитки был использован объем пропитывающего раствора, то есть указанного выше водного раствора, равный объему пор носителя из оксида алюминия.

Затем последовала вторая операция начальной пропитки, при проведении которой полученный образец был пропитан 11,3 литрами водного раствора, содержащего 12,1 кг Co(NO3)2 · 6H2O и 8,6 г Pt(NH3)4 · (NO3)2. Сушка и прокаливание проводились аналогично первой операции.

Затем последовала третья и последняя операция начальной пропитки, при проведении которой полученный образец был пропитан 13,2 литрами водного раствора, содержащего 14,2 кг Co(NO3)2 · 6H2O и 8,6 г Pt(NH3)4 · (NO3)2. Сушка и прокаливание проводились аналогично первой операции.

Метод приготовления примера 60 был успешно использован в увеличенном масштабе опытно-промышленной установки, ориентировочно в таком масштабе, как в примере 65. Было обнаружено, что надлежащая вакуумная сушка является важным параметром в случае варианта пропитки пульпы в увеличенном масштабе. Конечное содержание влаги этого высушенного пропитанного катализатора должно быть менее ориентировочно 20 процентов по массе. Это позволяет провести прокаливание, при проведении которого высушенный пропитанный катализатор первоначально пропускается через противоток воздушной сушилки (время нахождения ориентировочно 1 мин) с температурой 180oC, с непосредственным падением в трубчатый кальцинатор с температурой 250oC. Расход воздуха через кальцинатор устанавливают на уровне ориентировочно 8 дм3/кг кат/мин, при поверхностной скорости ориентировочно 5 см/сек. Для проведения полного прокаливания требуется время более 3 часов, а преимущественно около 6 часов.

В примерах 60, 63 и 65 промотор не использовался. Небольшие количества платины добавлялись для содействия восстановлению катализатора. Эти количества составляют около 0,03 - 0,08 г Pt на 100 г оксида алюминия и должны полностью совместно пропитываться при операциях пропитки (например, пример 65) или концентрироваться в конечной операции пропитки (например, пример 60).

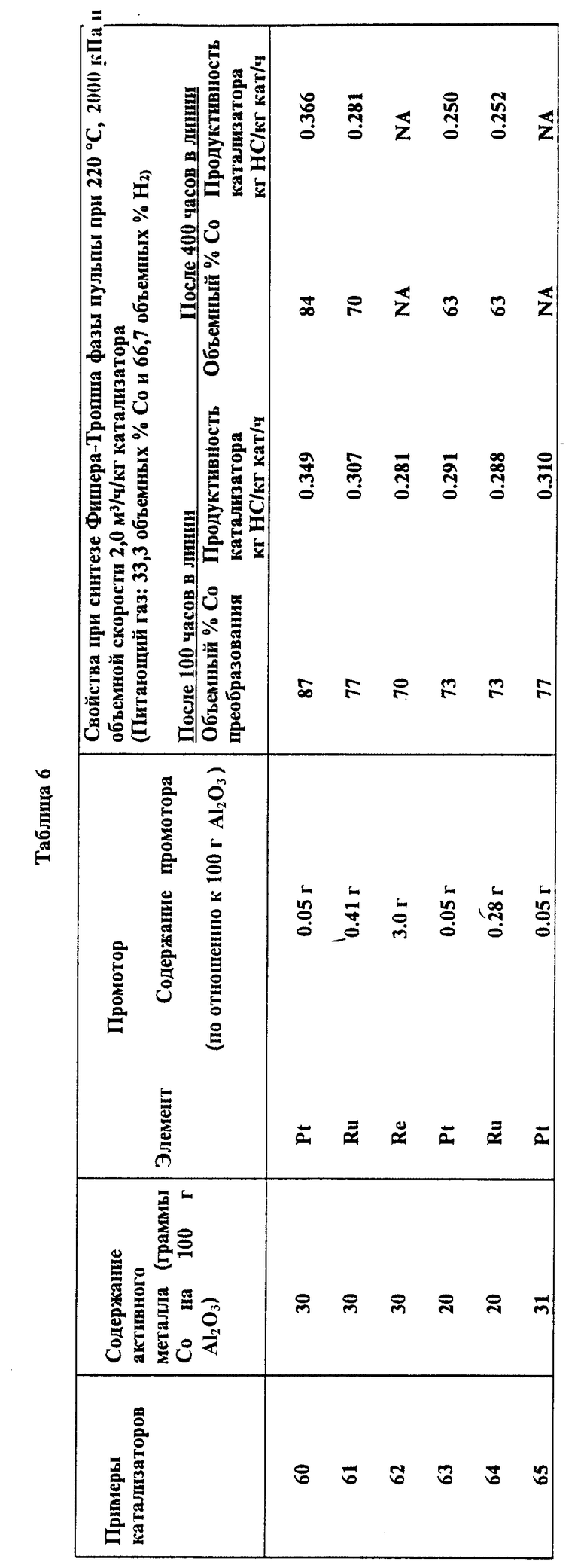

Активности фазы пульпы катализаторов Фишера-Тропша в соответствии с примерами 60 - 65 приведены в таблице 6.

Из таблицы 6 можно сделать следующие заключения:

- Промоторы Ru или Re (рутений или рений), которые являются дорогостоящими при требуемых количествах, не приводят к усилению специфических активностей Фишера-Тропша при содержании кобальта ориентировочно 20% по массе (например, 30 г Co/100 г Al2O3).

- Применение к катализаторам с основами из кобальта известного кинетического соотношения Фишера-Тропша, такого как

показывает, что присущая активность линейно пропорциональна содержанию кобальта в катализаторе: м Co/0,05 Pt/100 Al2O3 (Al2O3 Puralox SCCa 5/150), до уровней м = 30 (то есть постоянное использование кобальта). При больших загрузках кобальта (то есть м > 30) использование кобальта уменьшается.

- При приготовлении катализатора: м Co/0,05 Pt/100 Al2O3, метод пропитки пульпы (например, пример 60) является предпочтительным по сравнению с начальным мокрым пропитыванием (например, пример 65). Первый метод пропитки позволяет получить катализатор с присущим уровнем активности Фишера-Тропша, который ориентировочно в 1,35 раза выше, чем последний.

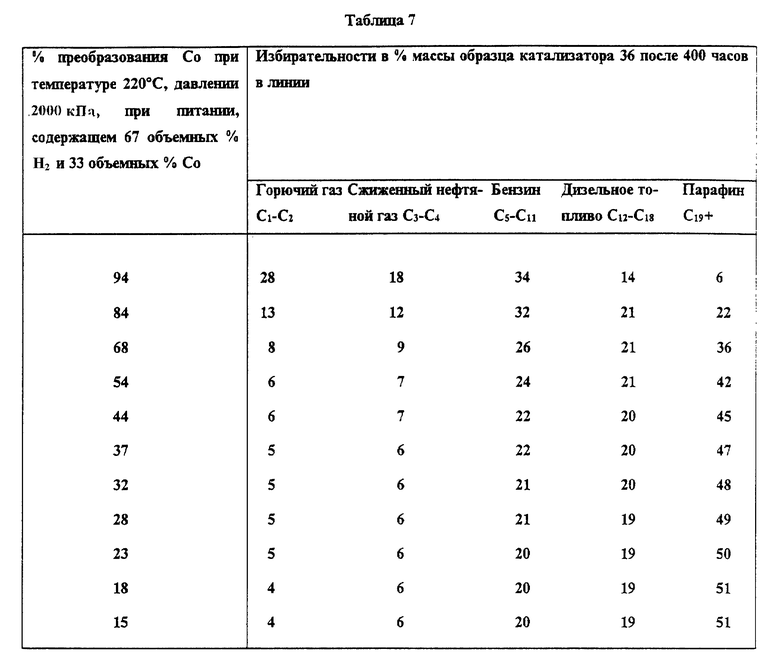

Было проведено исследование и моделирование избирательности этого предпочтительного кобальтового катализатора фазы пульпы (то есть примера 60). В таблице 7 содержится пример наиболее подходящих теоретических избирательностей Шульца-Флури этого катализатора, при указанных условиях проведения синтеза.

Графическая иллюстрация таблицы 7 приведена на фиг. 4, на которой подчеркнута зависимость активности и избирательности, которая также видна на фиг. 1 для приложения с фиксированным слоем.

Что касается качества парафина, то метод с пропиткой пульпы (например, описанный при приготовлении примера 60) имеет преимущество по сравнению с вариантом начальной мокрой пропитки (например, описанный при приготовлении примера 65).

Реакционный парафин, полученный при помощи катализатора примера 65, содержит суспензию субмикронных частиц Co3O4 при концентрации кобальта ориентировочно 100 млн-1, которые не могут быть удалены при помощи фильтрации через фильтровальную бумагу Ватман 42. Это также отрицательно сказывается на цвете парафина, который по цвету отфильтрованного реакторного парафина отнесен к нежелательной 16 категории (то есть самый темный индикатор).

Происхождение этих субмикронных частиц Co3O4 загрязнения вызвано наличием четко определенной оболочки, которая содержит только Co без Al (при исследованиях при помощи сканирующего электронного микроскопа видна оболочка толщиной около 1 мкм) и равномерно капсулирует сферы высушенного распылением γ- Al2O3.

При помощи полной отмывки прокаленного катализатора примера 65 удается успешно удалить этот обогащенный кобальтом материал, безо всякого влияния на специфическую активность Фишера-Тропша. Это происходит несмотря на тот факт, что ориентировочно до 8% содержания исходного кобальта могут вымываться.

Детали методики отмывки водой

Эксперименты, накопленные при отмывке ориентировочно 5 кг катализатора по примеру 65 (то есть после операции конечного прокаливания и перед восстановлением), показывают, что требуется по меньшей мере 25 литров воды на один кг катализатора.

При отмывке следует соблюдать следующее:

- Вода должна быть перемешана до самой высокой степени, что может быть обеспечено кипением.

- Смена воды время от времени способствует ускорению процедуры, при этом рекомендованные 25 литров на кг катализатора в конечном счете осветляются.

Нежелательное наличие загрязнения парафина почти полностью исключено в случае катализаторов, пропитанных в фазе пульпы (например, пример 60), а именно: в катализаторах с более равномерным распределением кобальта по всем частицам имеется меньшее капсулирование оболочкой из оксида кобальта.

Кроме указанного, операция отмывки водой рекомендуется также для получения парафина высокого качества. Парафин, полученный при помощи отмытого катализатора 30 Co/0,05 Pt/100 Al2O3, пропитанного в фазе пульпы, содержит только от 1 до 3 млн-1 кобальта, что приводит к цветовой градации 10, после фильтрации через фильтровальную бумагу Ватман 42.

Таким образом, очень активные катализаторы Фишера-Тропша на базе кобальта (с фиксированным слоем и с фазой пульпы) могут быть приготовлены относительно просто и недорого, так как в соответствии с настоящим изобретением не требуются, например, дорогостоящие промоторы избирательности парафина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2456329C2 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2009 |

|

RU2481156C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2584915C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2012 |

|

RU2602803C2 |

| КАТАЛИЗАТОРЫ | 2011 |

|

RU2551433C1 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2591702C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2592271C2 |

| КОБАЛЬТОВЫЕ КАТАЛИЗАТОРЫ | 2000 |

|

RU2252072C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2458100C2 |

Способ приготовления катализатора Фишера-Тропша, предусматривающий приложение к пульпе, которая включает в себя порошковый носитель из оксида алюминия, воду и кобальт (Co) в качестве активного компонента, вакуума. В результате этого носитель из оксида алюминия пропитывается активным компонентом. Сушка пропитанного носителя производится при вакууме. В результате прокаливания высушенного пропитанного носителя получают катализатор Фишера-Тропша. Таким образом, очень активные катализаторы Фишера-Тропша на базе кобальта могут быть приготовлены относительно просто и недорого, так как в соответствии с настоящим изобретением не требуются, например, дорогостоящие промоторы избирательности парафина. 14 з.п.ф-лы, 7 табл., 4 ил.

| УСТРОЙСТВО ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИИ ДАТЧИКОВ С ТЕНЗОРЕЗИСТОРНЫМИ ПРЕОБРАЗОВАТЕЛЯМИ | 1972 |

|

SU434284A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ГАЗА В УГЛЕВОДОРОДЫ ПО СИНТЕЗУ ФИШЕРА - ТРОПША | 1990 |

|

RU2024297C1 |

| Способ газовой защиты для угольных шахт и устройство для его осуществления | 1988 |

|

SU1548468A1 |

| Катализатор для синтеза жидких углеводородов из оксида углерода и водорода | 1989 |

|

SU1685504A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ РЕАКТИВНОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ ВКЛАДЫШЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВКЛАДЫШЕЙ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2104405C1 |

Авторы

Даты

2001-04-27—Публикация

1996-04-05—Подача