Изобретение относится к технологии производства пылевидного угольного топлива для факельного сжигания в теплоэнергетических установках.

При производстве пылевидного угольного топлива для факельного сжигания в котельных установках используют такие операции, как силовое воздействие на куски измельчаемого материала и удаление зольной составляющей полученной пыли.

Известен способ получения угольной пыли, очищенной от зольных и серных примесей, в котором силовое воздействие на перерабатываемый уголь осуществляется комплексом физических и химических процессов, обеспечивающим изготовление угольной пыли с характерным размером зерен 6-10 мкм и содержанием зольных примесей менее 1% по массе (P.L.Flunn, B.D.Hsu, G.L.Leonard. Coal Fueled Engine Progress at GE Transportation System. Journal of Egineering for Gas Turbines and Power. July 1990, v.112, p.369-375). К недостаткам этого способа следует отнести его высокую стоимость, многоступенчатость и сложность использования технологического оборудования.

Наиболее близким по технологической сущности является способ измельчения ископаемого угольного топлива [Чечеткин А.В., Занемонец Н.А. Теплотехника. - М.: Высшая школа, 1986, с.344], в котором размол многозольных углей осуществляют с помощью шаровых мельниц, в котором измельчение проводят чугунными или базальтовыми шарами, насыпанными в барабан, вращающийся со скоростью ≈ 20 об/мин. Сепарация угольной пыли по размерам и отчасти по составу зерен здесь осуществляется автономными установками гравитационно-вихревого типа. Недостатками данного способа являются наличие нижней границы среднего размера частиц измельчаемого угля, равной ≈ 40 мкм, а также невозможность последующей сепарации зольных и примесных частиц с глубиной ≤ 5%.

Техническим результатом, на достижение которого направлено данное изобретение, является уменьшение характерного размера пылеугольных частиц и возможность одновременной сепарации зольных составляющих угля от его горючей основы в зоне размола.

Сущность предлагаемого способа заключается в том, что для измельчения ископаемого угольного топлива силовое воздействие на материал осуществляют СВЧ-электромагнитным полем, удельную поглощаемую мощность которого [Вт/кг] выбирают из условия P=Cp(T2-T1)/t, где Ср - удельная теплоемкость угля, T1 – его начальная температура, Т2 ≥ 125°С, а время нагревания t от температуры T1 до температуры Т2 составляет t≤1,5 с.

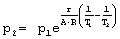

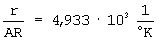

СВЧ-мощность активно поглощается углем равномерно по объему обрабатываемых кусков типа “орех”-“семечко”. Уголь является влагосодержащим (Н2О = 10-12% по массе) несовершенным диэлектриком с диэлектрическими постоянными ε≈3,8; tgδ≈0,05, и поглощенная СВЧ-мощность может нагревать его до температуры, при которой давление насыщенных паров воды, содержащейся в порах угля, становится достаточным для разрыва связей между частицами угля. Давление и температура насыщенного водяного пара связаны соотношением  , где индекс “1” относится к начальному состоянию пара при температуре T1, равной, например, 297К, а r, А и R - удельная теплота парообразования, термический эквивалент единицы работы (1/4270 [К·кал/(Н·м)]) и газовая постоянная водяного пара. Если принять T1=372,1К, когда давление насыщенного водяного пара p1=1,0 атм, то в интервале 372К ≤ Т2 ≤ 405,9К, где 1,0 атм ≤ p2 ≤ 3 атм, постоянная

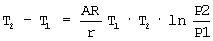

, где индекс “1” относится к начальному состоянию пара при температуре T1, равной, например, 297К, а r, А и R - удельная теплота парообразования, термический эквивалент единицы работы (1/4270 [К·кал/(Н·м)]) и газовая постоянная водяного пара. Если принять T1=372,1К, когда давление насыщенного водяного пара p1=1,0 атм, то в интервале 372К ≤ Т2 ≤ 405,9К, где 1,0 атм ≤ p2 ≤ 3 атм, постоянная  . Удельная поглощаемая СВЧ-мощность, необходимая для разрушения угля давлением насыщенного пара, определяется соотношением P=Cp(T2-T1)/t, где, в свою очередь,

. Удельная поглощаемая СВЧ-мощность, необходимая для разрушения угля давлением насыщенного пара, определяется соотношением P=Cp(T2-T1)/t, где, в свою очередь,

определяется давлением разрушения р2, а Ср=1260 Дж/(кг·°К) - удельная теплоемкость каменных углей типа “антрацит”. Время t нагревания угля до температуры Т2, при которой происходит процесс разрушения угля на мелкие частицы, определен экспериментально, так как в литературе эти сведения отсутствуют. Конечность времени нагревания угля до температуры разрушения T2 связана с естественной негерметичностью его пор, приводящей к утечке образованного водяного пара.

Для проверки предлагаемого способа выполнены эксперименты по распылению угольного штыба с объемом кусков 1,5-2,0 см3 в цилиндрическом резонаторе E010-типа с объемом 500 см3, питаемом от магнетрона мощностью 600 Вт на частоте 2450 МГц. Полученная угольная пыль подвергалась микроскопическому исследованию.

Результаты экспериментального исследования предложенного способа СВЧ-измельчения антрацита показали, что распыление угольных штыбов происходит при их нагревании до 125°С (398К), что соответствует давлению насыщенных паров воды 2,4 атм (2,4·105 Па), причем время нагревания до указанной температуре не превышает 1,5 с. Характерный размер угольных зерен составлял от 10 до 20 мкм, причем уменьшение характерного размера пылинок соответствует снижению времени нагревания угольных образцов до 1 с. Существенно, что пылевидные частицы, содержащие зольные примеси угля, имеют при СВЧ-размоле существенно большие размеры (40÷50 мкм) и были сепарированы от горючей пылевидной основы циклонным способом непосредственно в рабочей камере СВЧ-распылителя.

Таким образом, расчетные и экспериментальные исследования предложенного способа мелкодисперсного измельчения угля подтвердили возможность получения пылевых зерен с характерным размером ≅ 10 мкм, что существенно меньше размеров зерен, получаемых с помощью способа-прототипа, а также возможность отделения зольных примесей с помощью воздушного потока, обдувающего измельчаемый материал, непосредственно в зоне размола.

В промышленных установках по производству пылеугольного топлива для питания резонаторной рабочей камеры целесообразно использовать стандартный СВЧ-генератор мощностью 50 кВт на частоте 915 МГц, который обеспечивает производительность образования угольной пыли при температуре нагревания угля от 20 до 125°С не менее 0,3 кг/с или 1,1 т/ч, что достаточно для питания мощной котельной установки с форсуночным сжиганием топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277015C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2262518C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ В ГАЗОМАЗУТНОМ КОТЛЕ | 2004 |

|

RU2255962C1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 1992 |

|

RU2024767C1 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| Способ воспламенения и факельного сжигания топливовоздушной смеси и устройство для реализации способа | 2021 |

|

RU2778593C1 |

| ЭЛЕКТРОСТАНЦИЯ, НАПРИМЕР, ДЛЯ БУРЫХ УГЛЕЙ (СПОСОБ И УСТРОЙСТВО) | 2009 |

|

RU2427755C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| СПОСОБ ПУСКА ГАЗИФИКАТОРА УГЛЯ И УСТРОЙСТВО ПУСКА ДЛЯ НЕГО | 2008 |

|

RU2434932C2 |

Изобретение относится к технологии производства пылевидного угольного топлива для факельного сжигания. Способ измельчения ископаемого угольного топлива для факельного сжигания в теплоэнергетических установках основан на силовом воздействии на измельчаемый материал. Силовое воздействие осуществляется СВЧ-электромагнитным полем, удельную поглощаемую мощность которого выбирают из условия Р = Ср(Т1-Т2)/t, где Ср - удельная теплоемкость угля, Т1 - его начальная температура, Т2 ≥ 125°С, а время нагревания угля от Т1 до Т2 составляет t≤1.5 с. Экспериментальные исследования предложенного способа показали, что распыление угля происходит при его СВЧ-нагревании до температуры 125°С, а характерный размер угольных зерен составляет от 10 до 20 мкм.

Способ измельчения ископаемого угольного топлива, заключающийся в силовом воздействии на измельчаемый материал, отличающийся тем, что силовое воздействие на материал осуществляют сверхвысокочастотным (СВЧ)-электромагнитным полем, удельную поглощаемую мощность которого Р [Вт/кг] выбирают из условия Р = Ср(Т1-Т2)/t, где Ср - удельная теплоемкость угля, Т1 - его начальная температура, Т2 ≥ 125°С, а время нагревания от температуры Т1 до температуры Т2 составляет t ≤ 1,5 с.

| ЧЕЧЕТКИН А.В., ЗАНЕМОНЕЦ Н.А | |||

| Теплотехника | |||

| - М.: Высшая школа, 1986, с.344 | |||

| УСТРОЙСТВО И СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ФИЗИЧЕСКОЙ, ХИМИЧЕСКОЙ И/ИЛИ ФИЗИКО-ХИМИЧЕСКОЙ ПРИРОДЫ | 1998 |

|

RU2137548C1 |

| US 5842650 А, 01.12.1998. | |||

Авторы

Даты

2004-03-27—Публикация

2002-06-27—Подача