Изобретение относится к химии высокомолекулярных соединений, в частности к технологии термической имидизации полиамидокислот, и может быть использовано в авиации, автомобиле- и судостроении, строительстве при производстве широкой номенклатуры легких прочных негорючих полиимидных материалов в форме пленок, пенопластов, порошков.

Известен способ получения полиимидной пленки, включающий приготовление основы из раствора полиамидокислоты с концентрацией 12-36% в виде пленки нанесением раствора на формующую поверхность и последующую ее имидизацию в режиме ступенчатого повышения температуры и выдержки. На первой ступени выдержку осуществляют при 80°С в течение 30 мин, на второй ступени - при 100°С в течение 15 мин и далее на последующих ступенях температуру повышают на 50°С и выдерживают на каждой ступени в течение 15 мин. На заключительной ступени осуществляют нагрев до 350°C (описание к a.c. SU 849748, С 08 G 73/10).

Процесс имидизации в известном способе ведут в течение 2 часов. Повышенный временной фактор в известном способе снижает производительность технологического процесса получения полиимидных материалов и повышает энергозатраты.

Задача изобретения - снижение себестоимости полиимидных материалов.

Технический результат - сокращение продолжительности процесса имидизации и расширение технологических возможностей.

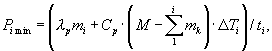

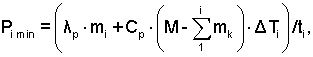

Технический результат достигается тем, что в способе получения полиимидных материалов, включающем нагрев раствора полиамидокислоты с проведением процессов имидизации в режиме ступенчатого подъема температуры и выдержки, нагрев осуществляют воздействием СВЧ-излучения мощностью Pi, величину которой на каждой ступени устанавливают не менее расчетной

i - порядковый номер ступени, i=1......N;

N - число ступеней;

λр - теплота фазового перехода растворителя, Дж/кг;

mi - масса растворителя, испаряемого на i-й ступени, кг;

Ср - удельная теплоемкость основы, Дж/кг·°С;

М - масса основы на начальной ступени имидизации, кг;

ΔTi=Ti-То;

Тi - температура выдержки на i-й ступени, °С;

То - температура основы перед началом процесса имидизации, °С;

ti - время выдержки на i-й ступени, с.

Для завершения процессов имидизации получаемый материал может быть дополнительно подвергнут УФ-облучению с длиной волны λ=240-400 нм.

В предлагаемом способе нагрев в условиях СВЧ-излучения сопровождается повышением температуры и давления внутри обрабатываемого материала ПАК основы. Создаются благоприятные условия для равномерного протекания процессов циклизации (имидизации) по всему объему материала ПАК основы и ускорению перемещения выделяющихся при этом остатков растворителя и воды. Скорость протекания процессов при нагреве в поле СВЧ-электромагнитного излучения возрастает в 25-50 раз. Это позволяет свести до минимума продолжительность технологического процесса, одновременно снижая трудоемкость, энергозатраты, и, следовательно, себестоимость материалов.

Проведенные исследования показали, что выбор мощности Рi СВЧ-излучения в соответствии с заданными режимами имидизации - нагрева и времени выдержки по зависимости (1), позволяет направленно воздействовать на химические реакции, структуру и свойства получаемых полиимидов.

Дополнительное УФ-облучение в качестве заключительной обработки при минимальных затратах обеспечивает более полную реализацию процесса циклообразования и позволяет улучшить термические и механические свойства получаемых полиимидных материалов, и, в частности, пленок. Исследования показали, что при УФ-облучении с длиной волны λ=240-400 нм наблюдается структурирование под действием света, приводящее к большей полноте имидизации и образованию сшитых структур. Облучение светом видимой части спектра (λ=350-600 нм) производит меньший эффект.

Примеры реализации способа при получении полиимидных материалов на модернизированной машине имидизации МИ-300 в динамическом режиме со скоростью перемещения ПАК основы V=3 м/мин (0,05 м/с).

Пример 1.

Для получения полиимидной (ПИ) пленки с поперечным сечением 24·10-6 кв.м и массой погонного метра МI=33,6·10-3 кг/м ПАК основу готовят формованием пленки ПАК из 15-20%-ного раствора поли-(n,n'-дифениленоксид)-пиромеллитамидокислоты в N,N'-диметилформамиде, с содержанием остаточного растворителя 28% (η=0,28).

Кроме того ПАК основа может быть приготовлена формованием пленки из растворов ПАК, синтезированных поликонденсацией диангидридов ароматических тетракарбоновых кислот (3,3', 4,4'-дифенилтетракарбоновой; 3,3',4,4'-бензофенонтетракарбоновой; 3,3', 4,4'-дифенилоксидтетракарбоновой) и ароматических диаминов (4,4'-диаминодифенилоксида; бензидина; 4,4'-диаминодифенилсульфона; м- и n-фенилендиаминов), как в N,N'-диметилформамиде, так и в N,N'-диметилацетамиде, N-метилпиралидоне и др. амидах.

Расчетные параметры М массы ПАК основы и суммарного времени выдержки t устанавливают из условия получения l погонного метра ПИ пленки с заданной производительностью V и принимают соответственно равными: М=MI/(1-η)=(33,6·10-3):(1-0,28)=46,3·10-3 кг и t=1/V=1: 0,05=20 с. Сформованную пленку ПАК при температуре То=80°С, установив число ступеней N=4, направляют для проведения процессов имидизации в режиме ступенчатого нагрева до температуры Тi (таблица 1) и выдержкой в течение ti=t/N=20:4=5 с. T1 для первой ступени нагрева выбирают близкой к значению температуры кипения растворителя, принимая равной 150°С. Массу растворителя mi, испаряемого на i-ой ступени, определяют исходя из условия равномерного выведения остаточного растворителя содержания растворителя в ПАК основе. Начиная со второй ступени mi принимают равной (М·η)/(N-1)=(46,3·10-3·0,28):3=4,4·10-3 кг.

Нагрев на каждой ступени проведения процесса имидизации осуществляют источником с действующей мощностью излучения, равной Pi=К·Pi min, где 1≤К<2, эмпирический коэффициент, зависящий от выбранной частоты ν СВЧ-излучения (ν=3·109-1012) Гц и от изменения диэлектрической проницаемости и тангенса угла диэлектрических потерь ПАК основы в процессе имидизации.

Значение Pi min на каждой i-ой ступени нагрева рассчитывают по зависимости (1), принимая значения теплоты фазового перехода растворителя λр=106 Дж/кг и удельной теплоемкости ПАК основы Ср=2·103 Дж/кг·°С. Далее в соответствии с установленными режимами, представленными в таблице 1, проводят процессы имидизации, осуществляя нагрев воздействием СВЧ-излучения мощностью Рi.

Для завершения процессов имидизации и повышения степени имидизации, после заключительной ступени нагрева пленку подвергают УФ-излучению с длиной волны λ=240-400 нм {(1,25-0,75)1015 Гц}. Это позволяет улучшить прочностные свойства полученной ПИ пленки. В таблице представлены результаты сопоставительного анализа прочностных характеристик ПИ пленок

Расхождения по массе полученной ПИ пленки и расчетными значениями не превышают 1-1,5%.

Пример 2.

При получении пенополиимидных материалов в виде непрерывного полотна с кажущейся плотностью 30-35 кг/м3 подготовку ПАК основы, расчетные параметры М, t, η, характеристики λр, Ср, принимают аналогично примеру 1.

Процесс имидизации ПАК основы проводят в режиме двух ступенчатого нагрева (N=2), исходя из создания на первой ступени условий одновременного вскипания и испарения одновременно во всем объеме слоя ПАК основы всего расчетного количества остаточного содержания растворителя массой m1=M·η=13,2·10-3 кг. Для этого температуру на первой ступени устанавливают выше температуры стеклования, выбирая равной T1=250°C, а время выдержки (не менее 75% от общего расчетного времени имидизации) t1=15 с. На второй ступени завершения процесса имидизации устанавливают Т2=300°С, t2=5c.

Далее в соответствии с установленными режимами рассчитывают по зависимости (1) мощность СВЧ-излучения (таблица 3) и проводят процессы имидизации с получением пенополиимидного материала.

Аналогично примеру 1 для завершения процессов имидизации, полученный пенополиимидное полотно подвергают УФ-облучению с длиной волны λ=240-400 нм.

Пример 3. При получении мелкодисперсных ПИ порошков с насыпной плотностью 0,3 г/см3 ПАК основу готовят с содержанием растворителя 87% (η=0,87). Расчетные параметры М, t, η, характеристики λр, Ср, устанавливают аналогично примерам 1, 2. Направляют ПАК для проведения процессов имидизации при комнатной температуре То=20°С. Имидизацию проводят в режиме двух ступенчатого нагрева (N=2), исходя из создания на первой ступени условий для кипячения раствора ПАК и перехода системы из гомогенного состояния в гетерогенное с образованием суспензии нерастворимого в диметилформамиде мелкодисперсного порошка, а на второй ступени условий для испарения растворителя и выделения сухого ПИ порошка. Для этого температуру T1 и Т2 на первой и второй ступенях устанавливают равной температуре кипения растворителя 153°С, а расчетную массу растворителя соответственно на первой ступени, равной нулю (m1=0), и на второй ступени - m2=M·η=46,3·10-3·0,87=40,28·10-3 кг. Время выдержки на первой ступени устанавливают не более 25%, принимая для расчета t1=5 с, и соответственно на второй ступени - t2=15 c.

Далее в соответствии с установленными режимами рассчитывают по зависимости (1) мощность СВЧ-излучения (таблица 4) и проводят процессы имидизации с получением ПИ порошка.

Таким образом, заявленный способ позволяет осуществлять управление процессами формообразования путем выбора режимов имидизации. Расширяются технологические возможности процессов термической имидизации и появляется возможность создания унифицированного технологического процесса получения полиимидных материалов разнотипных по форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИТИ ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ С ВЫСОКИМ УРОВНЕМ РАВНОМЕРНОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2603796C2 |

| ПОЛИИМИДНОЕ ПОКРЫТИЕ ВОЛОКОННЫХ СВЕТОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2610503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИИМИДА | 1994 |

|

RU2094441C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАФИЛЬТРАЦИОННОЙ ТЕРМОСТОЙКОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ | 2008 |

|

RU2373991C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЕ ПЛАВКОЕ ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОЙ ПЛЕНКИ | 1992 |

|

RU2065457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТЫ И ПОЛИИМИДА НА ЕЕ ОСНОВЕ | 2008 |

|

RU2398790C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| ТЕРМОСТАБИЛЬНЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ ИЗ ПОЛИИМИДОВ НА ОСНОВЕ 3,5-ДИАМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2021 |

|

RU2791384C1 |

Изобретение относится к способу получения полиимидных материалов, которые могут быть использованы в авиации, автомобиле- и судостроении, строительстве, а также при производстве прочных негорючих полиимидных материалов в форме пленок, пенопластов, порошков. Способ включает нагрев раствора полиамидокислоты с проведением процесса имидизации в режиме ступенчатого подъема температуры и выдержку. Нагрев осуществляют воздействием СВЧ-излучения мощностью Pi, величину которой на каждой ступени устанавливают не менее расчетной, определяемой зависимостью  где i - порядковый номер ступени, i=1...N; N - число ступеней; λр - теплота фазового перехода растворителя, Дж/кг; mi - масса растворителя, испаряемого на i-й ступени, кг; Ср - удельная теплоемкость основы, Дж/кг·°С; М - масса основы на начальной ступени имидизации, кг; ΔТi=Тi-То; Тi - температура выдержки на i-ой ступени, °С; То - температура основы перед началом процесса имидизации, °С; ti - время выдержки на i-й ступени, с. Дополнительно процесс имидизации завершают УФ-облучением с длиной волны λ=240-400 нм. Изобретение позволяет сократить продолжительность процесса имидизации и снизить себестоимость полиимидных материалов. 1 з.п. ф-лы, 4 табл.

где i - порядковый номер ступени, i=1...N; N - число ступеней; λр - теплота фазового перехода растворителя, Дж/кг; mi - масса растворителя, испаряемого на i-й ступени, кг; Ср - удельная теплоемкость основы, Дж/кг·°С; М - масса основы на начальной ступени имидизации, кг; ΔТi=Тi-То; Тi - температура выдержки на i-ой ступени, °С; То - температура основы перед началом процесса имидизации, °С; ti - время выдержки на i-й ступени, с. Дополнительно процесс имидизации завершают УФ-облучением с длиной волны λ=240-400 нм. Изобретение позволяет сократить продолжительность процесса имидизации и снизить себестоимость полиимидных материалов. 1 з.п. ф-лы, 4 табл.

где i - порядковый номер ступени, i=l......N;

N - число ступеней;

λp - теплота фазового перехода растворителя, Дж/кг;

mi - масса растворителя, испаряемого на i-й ступени, кг;

Сp - удельная теплоемкость основы, Дж/(кг·°С);

М - масса основы на начальной ступени имидизации, кг;

ΔТi=Тi-Тo;

Ti - температура выдержки на i-й ступени, °С;

То - температура основы перед началом процесса имидизации, °С;

ti - время выдержки на i-й ступени, с.

| Фторсодержащие полиимиды в качестве термически И гидролитически устойчивых пленкообразующих материалов | 1978 |

|

SU849748A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 0 |

|

SU329188A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ УЛУЧШЕНИЯ ОТХОЖДЕНИЯ МОКРОТЫ | 2016 |

|

RU2609992C1 |

Авторы

Даты

2005-10-20—Публикация

2004-04-20—Подача