Изобретение относится к области испытания прочностных свойств материалов, к способам определения модуля упругости.

Известен способ определения модуля упругости, по которому к образцу из нитевидного кристалла прикладывается растягивающее усилие, автоматически записывается кривая деформации и по наклону кривой растяжения определяется модуль упругости (Светлов И.Л. Машина для механических испытаний нитевидных кристаллов (усов). Заводская лаборатория. - 1964, №9, с.1133-1136).

Известен способ, по которому используют образец в виде стержня из исследуемого материала и дополнительный образец, имеющий одинаковые размеры с исследуемым образцом и изготовленный из материала, модуль упругости которого известен. Нагружают исследуемый образец до потери устойчивости, определяют усилие потери устойчивости и с учетом постоянства коэффициента приведенной длины определяют модуль упругости исследуемого материала (Авторское свидетельство СССР 1758475, М. кл. G 01 N 3/00, 30.08.92).

Известен способ, по которому испытывают заготовки материала при различных скоростях кристаллизации, нагружают образец в упругой области деформирования, строят совмещенные деформационные характеристики, по которым, в частности, определяют относительные деформации и модуль упругости при различных температурах (Патент РФ 2002236, М. кл. G 01 N 3/00, 30.10.93).

Недостатком этих способов является использование сложного дорогостоящего оборудования (в некоторых случаях уникального), необходимого для проведения испытаний по определению механических свойств материалов.

Наиболее близким по достигаемому результату является способ, включающий упругое анизотропное деформирование (осевое растяжение) монокристалла в виде нити и измерение величины упругих деформаций для исследования прочностных характеристик (Авторское свидетельство СССР 1749759, М. кл. G 01 N 3/00, 23.07.92).

Недостатком способа является использование сложного дорогостоящего оборудования.

Технический результат изобретения - снижение трудоемкости, возможность прогнозирования механических свойств материала путем расчета по формуле с учетом анизотропии свойств.

Технический результат изобретения получен за счет того, что в способе определения модуля упругости используют монокристалл в виде нити, в отличие от прототипа у образца измеряют период кристаллической решетки рентгеноструктурным методом (или определяют по справочным данным), а затем по формуле

Еюнг=Q1·Q2/4·π·ε0·r2·a

где Q1=Q2=е=1,6·10-19 Кл - величина взаимодействующих зарядов;

π=3,14;

ε0=8.85·10-12 Кл2/нм2- электрическая постоянная;

r - расстояние между взаимодействующими зарядами (зависящее от а0 и направления скольжения по плоскости скольжения);

а0 - период кристаллической решетки;

рассчитывают модуль упругости.

Пример конкретной реализации способа

Для рентгеноструктурного анализа изготавливаются образцы. Монолитные образцы в форме шлифов изготавливают из исследуемого материала обычными механическими способами и перед съемкой подвергают электролитической полировке для снятия наклепа. Плоские шлифы подготавливают для съемки с помощью электролитического травления для снятия деформированного слоя. При съемке на просвет образцы должны электролитически утоньшаться до тонкой фольги.

Для определения периодов кристаллической решетки необходимо измерить межплоскостные расстояния, проиндицировать дифракционные отражения и, зная связь между межплоскостным расстоянием, индексами отражающих плоскостей и периодами решетки, рассчитать последние (Горелик С.С., Расторгуев Л.Н., Скаков Ю.А. Рентгенографический и электронно-оптический анализ. - М.: Металлургия, 1970, 366с.).

Методами прецизионного определения периода кристаллической решетки могут служить следующие: асимметричная съемка с расчетом по последним линиям; метод съемки на больших расстояниях в широком расходящемся пучке; метод съемки с независимым эталоном; безэталонный метод при обратной съемке и др.

Выбор того или иного метода определения периода решетки связан с расположением линий на рентгенограмме и симметрией решетки исследуемого материала (Качанов Н.Н., Миркин Л.И. Рентгеноструктурный анализ. - М.: Машгиз, 1960, 216с.).

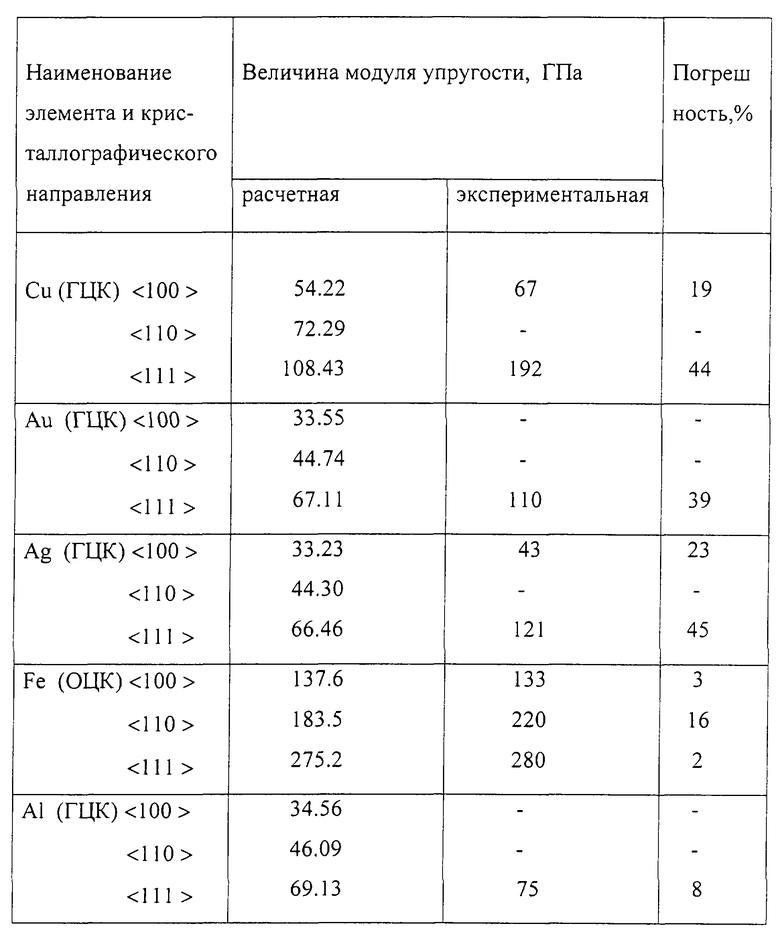

Результаты расчета модуля упругости Еюнг для идеальной кристаллической решетки некоторых чистых металлов по формуле

Еюнг=Q1·Q2/4·π·ε0·r2·a

где Q1=Q2=е=1,6·10-19 Кл - величина взаимодействующих зарядов;

π=3,14;

ε0=8.85·10-12 Кл2/нм2- электрическая постоянная;

r - расстояние между взаимодействующими зарядами (зависящее от а0 и направления скольжения по плоскости скольжения);

а0 - период кристаллической решетки;

приведены в таблице.

Из таблицы видно, что результаты расчета дают удовлетворительную сходимость с результатами эксперимента(Гольдштейн М.И., Литвинов B.C., Бронфин Б.М. Металлофизика высокопрочных сплавов. Учебное пособие для вузов. - М.: Металлургия, 1986, 312с.; Бокштейн С.З. Строение и свойства металлических сплавов. М.: Металлургия, 1971, 496с.). Кроме того, в расчетах учитывается кристаллографическое направление в кристаллической решетке (анизотропия свойств), учет которого на испытательном оборудовании еще более усложняет и удорожает эксперимент.

Таким образом, заявляемое изобретение позволяет снизить трудоемкость, дает возможность прогнозирования механических свойств материала путем расчета по формуле с учетом анизотропии свойств.

Изобретение относится к методам определения прочностных свойств материалов. Способ определения модуля упругости заключается в том, что используют монокристалл в виде нити, при этом у образца измеряют период кристаллической решетки рентгеноструктурным методом, а затем по формуле

Еюнг=Q1·Q2/4·π·ε0·r2·a

где Q1=Q2=е=1,6·10-19 Кл - величина взаимодействующих зарядов;

π=3,14;

ε0=8,85·10-12 Кл2/нм2 - электрическая постоянная;

r - расстояние между взаимодействующими зарядами (зависящее от а0 и направления скольжения по плоскости скольжения);

а0 - период кристаллической решетки,

рассчитывают модуль упругости. Данное изобретение обеспечивает снижение трудоемкости способа определения модуля упругости материала, а также обеспечивает возможность прогнозирования механических свойств материала с учетом анизотропии этих свойств. 1 табл.

Способ определения модуля упругости, заключающийся в том, что используют монокристалл в виде нити, отличающийся тем, что у образца измеряют период кристаллической решетки рентгеноструктурным методом, а затем по формуле

Еюнг=Q1·Q2/4·π·ε0·r2·а

где Q1=Q2=е=1,6·10-19 Кл - величина взаимодействующих зарядов;

π=3,14;

ε0=8,85·10-12 Кл2/нм2 - электрическая постоянная;

r - расстояние между взаимодействующими зарядами (зависящее от а0 и направления скольжения по плоскости скольжения);

а0 - период кристаллической решетки,

рассчитывают модуль упругости.

| Способ определения модуля упругости материала | 1990 |

|

SU1758475A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЛАКОКРАСОЧНОЙ ПЛЕНКИ ПОКРЫТИЯ | 2001 |

|

RU2212646C2 |

| US 3933035 А, 20.01.1976 | |||

| US 4756195 А, 12.07.1988 | |||

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

Авторы

Даты

2004-03-27—Публикация

2002-05-06—Подача