Изобретение относится к области испытания прочностных свойств материалов, к способам определения предела текучести.

Известен способ определения предела текучести, по которому к образцу из нитевидного кристалла прикладывается растягивающее усилие, автоматически записывается кривая деформации и по результатам кривой деформации определяется предел текучести (И.Л.Светлов. Машина для механических испытаний нитевидных кристаллов (усов). Заводская лаборатория №9, 1964, с.1133-1136).

Известен способ, по которому образец материала нагружают до разрушения, регистрируют диаграмму нагружения и по ней определяют, в частности, предел текучести конструкционных материалов (Авторское свидетельство СССР №1747989 А1, М. кл. G 01 N 3/00, 15.07.92).

Известен способ, по которому проводят механические испытания образцов в режиме одноосного статического растяжения и релаксации напряжений, в результате которых, в частности, определяют условный предел текучести (Авторское свидетельство СССР №1803773 А1, М. кл. G 01 N 3/00, 23.03.93).

Известен способ, по которому испытывают образцы при одноосном нагружении и, в частности, определяют предел текучести для металлических изделий, полученных холодным деформированием (Авторское свидетельство СССР №1820277 А1, М. кл. G 01 N 3/00, 07.06.93).

Известен способ, по которому из конструкции в месте разрушения вырезают группу образцов, испытывают каждый образец на одноосное растяжение и, в частности, определяют для них значения пределов текучести (Авторское свидетельство СССР №1610369 А1, М. кл. G 01 N 3/00, 30.11.90).

Недостатков этих способов является использование сложного дорогостоящего оборудования (в некоторых случаях уникального), необходимого для проведения испытаний по определению механических свойств материалов.

Наиболее близким по достигаемому результату является способ, по которому нитевидный монокристалл подвергается одноосному растяжению с автоматической записью кривой деформации, по результатам которой исследуют развитие пластической деформации, в том числе определяется предел текучести (Г.В.Бережкова. Нитевидные кристаллы. M.: Наука, 1969. - 160 с.).

Недостатком способа является использование сложного дорогостоящего оборудования и трудоемкость испытаний. Технический результат изобретения - снижение трудоемкости, возможность прогнозирования механических свойств материала путем расчета по формуле с учетом анизотропии свойств.

Технический результат изобретения получен за счет того, что в способе определения предела текучести, по которому используют нитевидный монокристалл, в отличие от прототипа у образца измеряют период кристаллической решетки рентгеноструктурным методом (или определяют по справочным данным), а затем по формуле τ=c/(x/а0)2, справедливой в интервале [0.07a0; 0.5а0], где с - коэффициент, определяемый в точке х=0.07а0 и τmax=G*х/а0, т.е. на границе упругой и пластической деформации при растяжении нитевидного монокристалла; а0 - период кристаллической решетки; х - величина перемещения при сдвиге; G - модуль сдвига с учетом кристаллографического направления, рассчитывают предел текучести в точке х=0.5а0. Причем интервал [0.07а0; 0.5а0] определяется в соответствии с моделью Я.И. Френкеля (Металлофизика высокопрочных сплавов. Учебное пособие для вузов. Гольдштейн М.И., Литвинов В.C., Бронфин Б.М. М.: Металлургия, 1986, 312 с.)

Пример конкретной реализации способа

Для рентгеноструктурного анализа изготавливаются образцы. Монолитные образцы в форме шлифов изготавливают из исследуемого материала обычными механическими способами и перед съемкой подвергают электролитической полировке для снятия наклепа. Плоские шлифы подготавливают для съемки с помощью электролитического травления для снятия деформированного стоя. При съемке на просвет образцы должны электролитически утоньшаться до тонкой фольги.

Для определения периодов кристаллической решетки необходимо измерить межплоскостные расстояния, проиндицировать дифракционные отражения и, зная связь между межплоскостным расстоянием, индексами отражающих плоскостей и периодами решетки рассчитать последние (С.С.Горелик, Л.Н.Расторгуев, Ю.А.Скаков Рентгенографический и электронно-оптический анализ. М.: Металлургия, 1970, 366 с.).

Методами прецизионного определения периода кристаллической решетки могут служить следующие:

- асимметричная съемка с расчетом по последним линиям;

- метод съемки на больших расстояниях в широком расходящемся пучке;

- метод съемки с независимым эталоном,

- безэталонный метод при обратной съемке и др.

Выбор того или иного метода определения периода решетки связан с расположением линий на рентгенограмме и симметрией решетки исследуемого материала (Н.Н.Качалов, Л.И.Миркин. Рентгеноструктурный анализ. М.: Машгиз, 1960, 216 с.).

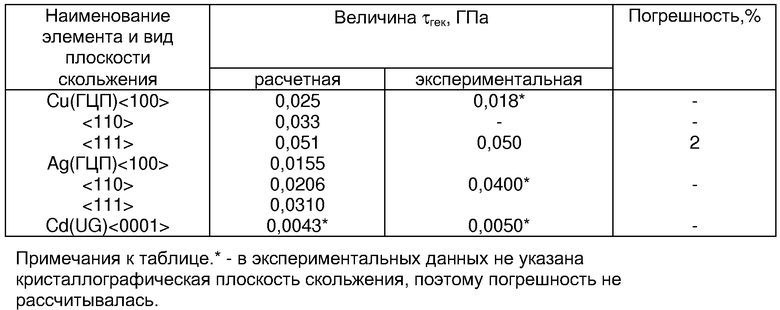

Результаты расчета предела текучести τтек для идеальной кристаллической решетки некоторых чистых металлов по формуле

τ=c/(x/а0)2,

где с - коэффициент, определяемый в точке х=0.07а0 и τmax=G*x/а0;

а0 - период кристаллической решетки;

х - величина перемещения при сдвиге,

приведены в таблице.

Из таблицы видно, что результаты расчета дают удовлетворительную сходимость с результатами эксперимента (Металлофизика высокопрочных сплавов. Учебное пособие для вузов, Гольдштейн М.И, Литвинов Е.С).

Таким образом, заявляемое изобретение позволяет снизить трудоемкость, дает возможность прогнозирования механических свойств материала путем расчета по формуле с учетом анизотропии свойств (Бронфин Б.М. М.: Металлургия, 1986, 312 с.). Кроме того, в расчетах учитывается направление плоскости скольжения в кристаллической решетке (анизотропия свойств), когда, как в прототипе, учет анизотропии свойств на испытательном оборудовании еще более усложняет и удорожает эксперимент.

Изобретение относится к области испытания прочностных свойств материалов, а именно к способам определения их предела текучести. Предложенный способ заключается в том, что используют нитевидный монокристалл, у образца измеряют период кристаллической решетки рентгеноструктурным методом, а затем по формуле

τ=с/(х/а0)2,

где с - коэффициент, определяемый в точке х=0,07а0 и τmax=G*x/a0, а0 - период кристаллической решетки, х - величина перемещения при сдвиге, рассчитывают предел текучести. Данное изобретение позволяет снизить трудоемкость испытаний и обеспечить при этом возможность прогнозирования механических свойств материала с учетом анизотропии его свойств. 1 табл.

Способ определения предела текучести, заключающийся в том, что используют нитевидный монокристалл, отличающийся тем, что у образца измеряют период кристаллической решетки рентгеноструктурным методом, а затем по формуле

τ=с/(х/а0)2,

где с - коэффициент, определяемый в точке х=0,07а0 и τmax=G*x/a0;

a0 - период кристаллической решетки;

х - величина перемещения при сдвиге,

рассчитывают предел текучести.

| Способ определения характеристик прочности и текучести конструкционных материалов | 1989 |

|

SU1747989A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ | 1993 |

|

RU2040784C1 |

| US 4283955 A, 18.08.1981 | |||

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

Авторы

Даты

2004-09-10—Публикация

2002-12-16—Подача