Изобретение относится к разделению зерновых материалов по комплексу физико-механических свойств и может найти применение в агропромышленном комплексе зерноперерабатывающей и пищевой отраслях промышленности.

Известен способ аэромеханического разделения зерновых материалов, включающий ввод зернового материала в вертикальный канал сепарационной камеры, транспортирование в воздушном потоке, поступающем в вертикальный канал по направлению, противоположному направлению ввода зернового материала, вывод очищенного зерна вниз внутри вертикального канала и вывод легкой примеси вверх внутри вертикального канала (Птушкина Г.Е., Товбина Л.И. Высокопроизводительное оборудование мукомольных заводов. - М.: Агропромиздат, 1987, с. 28).

Недостатками этого способа являются низкая эффективность очистки, вызванная значительным соударением зерновок между собой и малым временем их нахождения в вертикальном воздушном канале, и высокие энергозатраты вследствие большой площади вертикального канала и скорости воздуха до 5-6 м/с.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ аэромеханического разделения зерновых материалов, включающий формирование из зернового материала и воздушного потока аэрозерновой смеси, воздействие на нее аэропленкой, которую получают подачей воздушного потока на твердую криволинейную поверхность сепарационной камеры, имеющую изменяемые радиус кривизны и шероховатость, перемещая зерновой материал по твердой криволинейной поверхности сепарационной камеры, разделение зернового материала и вывод очищенного зерна, мелкой и легкой фракций в период распада аэропленки, отрыв частиц зернового материала от твердой криволинейной поверхности сепарационной камеры и их движение в безвихревом воздушном пространстве сепарационной камеры. При этом из воздушного потока создают верхнюю плоскую струю, предназначенную для приема зернового материала и подачи его на аэропленку, и нижнюю плоскую струю, предназначенную для формирования аэропленки на твердой криволинейной поверхности (патент РФ 2148441, МПК В 07 В 4/00,7/04).

Недостатками описанного способа аэромеханического разделения зерновых материалов являются недостаточная эффективность разделения, вызванная быстрым распадом нижней плоской струи, сложностью процесса перемещения зернового материала по твердой криволинейной поверхности и вывода очищенного зерна, мелкой и легкой фракций, а также высокие энергозатраты вследствие быстрого распада аэропленки и необходимости в повышенных затратах энергии для удержания зернового материала на аэропленке внутри сепарационной камеры. Предлагаемым изобретением решается задача повышения эффективности разделения зерновых материалов и снижения энергозатрат.

Для достижения указанного технического результата в способе аэромеханического разделения зерновых материалов, включающем формирование из зернового материала и воздушного потока аэрозерновой смеси, разделение зернового материала и вывод очищенного зерна, мелкой и легкой фракций, причем разделение зернового материала и вывод очищенного зерна, мелкой и легкой фракций осуществляют в воздушном пространстве сепарационной камеры, согласно изобретению формирование аэрозерновой смеси производят путем воздействия на зерновой материал центробежно-гравитационным полем, образованным вращающимися твердыми непроницаемыми питающими обечайками и установленной концентрично внутри сепарационной камеры вращающейся перфорированной цилиндрической поверхностью, разделение зернового материала проводят на перфорированной цилиндрической поверхности путем пневмоимпульсного воздействия на зерновой материал системой направленных регулируемых воздушных струй, истекающих из гибкого армированного элемента с отверстиями в боковой поверхности, в который поступает воздушный поток, установленного концентрично внутри вращающейся перфорированной цилиндрической поверхности. Очищенное зерно выводят при его перемещении вниз по внутренней стороне этой поверхности. Мелкую фракцию, прошедшую через отверстия в перфорированной цилиндрической поверхности, выводят при ее перемещении вниз по наружной стороне указанной поверхности и по внутренней поверхности корпуса сепарационной камеры, а легкую фракцию выводят путем отсоса воздуха с наружной стороны перфорированной цилиндрической поверхности.

При воздействии на зерновой материал центробежно-гравитационным полем может быть осуществлено регулируемое дозирование зернового материала путем изменения соотношения скоростей вращения непроницаемых питающих обечаек и перфорированной цилиндрической поверхности и изменения направлений их вращения.

Пневмоимпульсное воздействие на зерновой материал может быть произведено системой воздушных струй, характеристики которых обеспечиваются истечением из отверстий в боковой поверхности гибкого армированного элемента. При этом изменение объема сепарационной зоны между гибким армированным элементом и перфорированной цилиндрической поверхностью осуществляют в зависимости от физико-механических свойств зернового материала.

Может быть произведено изменение направления и скорости воздушного потока для соответствующего изменения траектории движения частиц зернового материала и времени разделения зернового материла.

Может быть произведено изменение сечения выходного отверстия гибкого армированного элемента для получения системы воздушных струй необходимой характеристики.

Повышение эффективности разделения зерновых материалов обеспечивается отделением очищенного зерна, мелкой и легкой фракций, отличающихся по комплексу физико-механических свойств, при взаимодействии компонентов зернового материала с воздушными струями и вращающейся перфорированной цилиндрической поверхностью вследствие формирования аэрозерновой смеси путем воздействия на зерновой материал центробежно-гравитационным полем, разделения зернового материала путем воздействия системой направленных регулируемых воздушных струй, прижимающих зерновой материал к внутренней стороне вращающейся перфорированной цилиндрической поверхности, и вывода очищенного зерна, мелкой и легкой фракций по вращающейся перфорированной цилиндрической поверхности и по внутренней поверхности корпуса сепарационной камеры. Таким образом, перемещение зернового материала и вывод не связаны с подъемом по твердой криволинейной поверхности с быстрораспадающейся аэропленкой, использующимся в способе, выбранном в качестве прототипа.

Снижение энергозатрат обусловлено пневмоимпульсным воздействием на зерновой материал системой направленных регулируемых воздушных струй и отсутствием необходимости в затратах энергии для удержания зернового материала внутри сепарационной камеры.

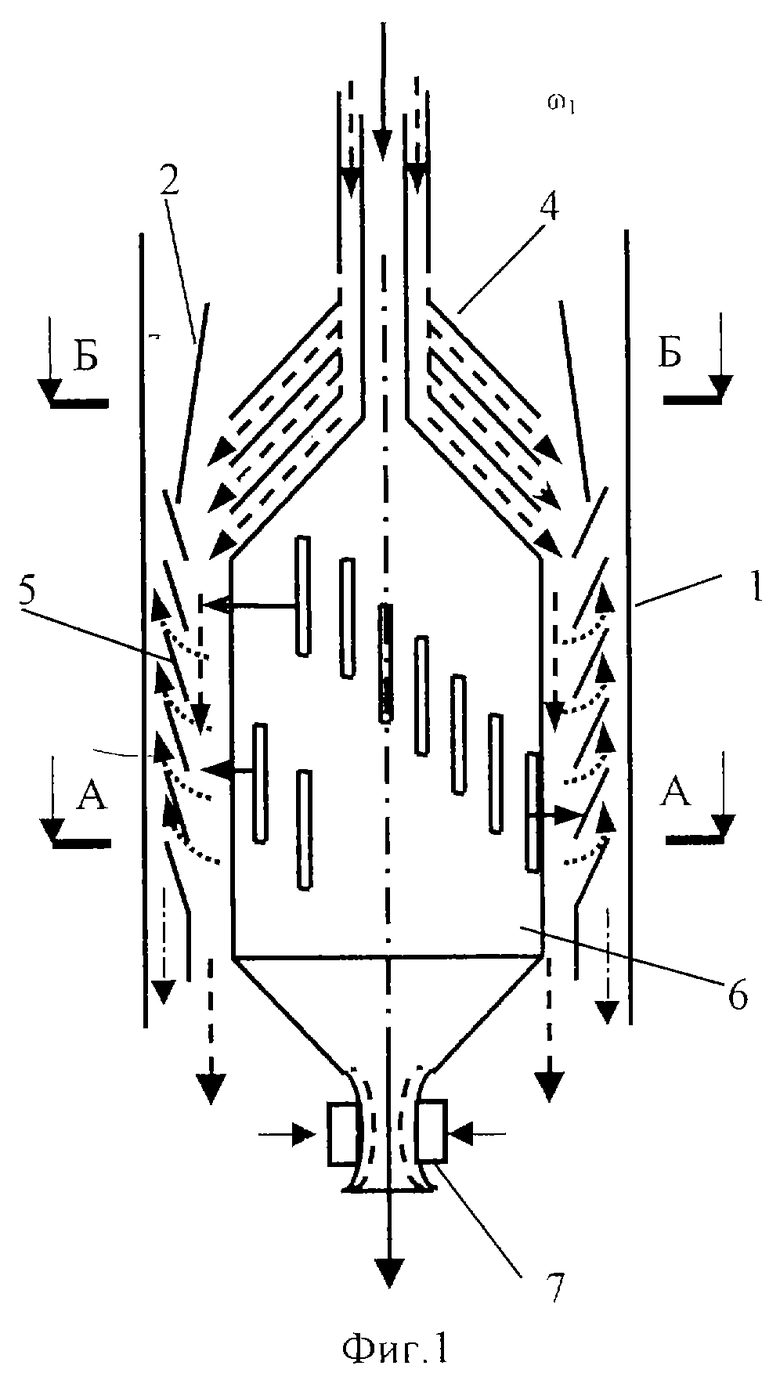

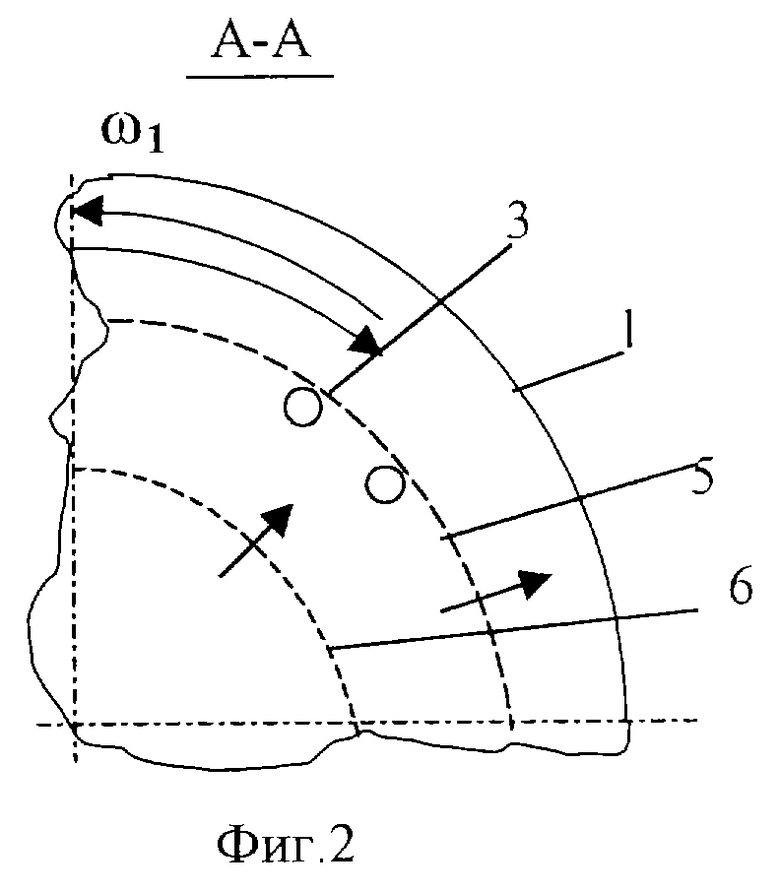

Способ аэромеханического разделения зерновых материалов поясняется чертежом, где на фиг.1 изображена схема осуществления способа аэромеханического разделения зерновых материалов, на фиг.2 - участок сечения фиг.1 по линии А-А, на фиг.3 - участок сечения фиг.1 по линии Б-Б.

Дополнительно на чертеже показано следующее:

- сплошные линии со стрелками, обозначающие направления движения воздуха;

- круговые линии со стрелками, обозначающие направления вращения перфорированной цилиндрической поверхности со скоростью ω1 и направление вращения твердых непроницаемых питающих обечаек со скоростью ω2;

- пунктирные линии со стрелками, обозначающие направления перемещения зернового материала и очищенного зерна;

- линии, состоящие из точек со стрелками, обозначающие направление перемещения легкой фракции;

- штрихпунктирные линии со стрелками, обозначающие направление перемещения мелкой фракции.

Способ аэромеханического разделения зерновых материалов осуществляется с использованием сепарационной камеры, имеющий корпус 1. Направляющее устройство 2, установленное в корпусе 1, служит для обеспечения перемещения зернового материала 3 к сепарационной зоне. Установленные в корпусе 1 вращающиеся твердые непроницаемые питающие обечайки 4 и вращающаяся перфорированная цилиндрическая поверхность 5 предназначены для организации центробежно-гравитационного поля, а гибкий армированный элемент 6 с отверстиями в боковой поверхности - для обеспечения пневмоимпульсного воздействия истекающими из него воздушными струями на зерновой материал 3.

Воздушный поток поступает внутрь гибкого армированного элемента 6 через входное отверстие последнего. Выходное отверстие гибкого армированного элемента 6, оппозитное его входному отверстию, снабжено устройством 7, регулирующим интенсивность пневмоимпульсного воздействия на зерновой материал 3.

Способ аэромеханического разделения зерновых материалов осуществляется следующим образом. Зерновой материал 3 попадает в сепарационную зону корпуса 1 сепарационной камеры при помощи направляющего устройства 2.

Из зернового материала 3 и воздушного потока формируют аэрозерновую смесь путем воздействия на зерновой материал 3 центробежно-гравитационным полем, образованным при вращении со скоростью ω2 твердых непроницаемых питающих обечаек 4 и при вращении со скоростью ω1 установленной концентрично внутри сепарационной камеры перфорированной цилиндрической поверхности 5. В период воздействия на зерновой материал 3 центробежно-гравитационным полем может быть осуществлено регулируемое дозирование зернового материала 3 путем изменения соотношения скоростей вращения непроницаемых питающих обечаек 4 и перфорированной цилиндрической поверхности 5 и изменения направлений их вращения в любую сторону.

Последующее разделение зернового материала 3 на очищенное зерно, мелкую и легкую фракции проводят в воздушном пространстве сепарационной камеры на перфорированной цилиндрической поверхности 5 путем пневмоимпульсного воздействия на зерновой материал 3 системой направленных регулируемых воздушных струй, истекающих из гибкого армированного элемента 6 с отверстиями в боковой поверхности, в который поступает воздушный поток, установленного концентрично внутри перфорированной цилиндрической поверхности 5. Зерновой материал 3, прижимаемый к внутренней стороне поверхности 5 как за счет центробежного поля, так и за счет нагнетающих воздушных струй, движется вниз. Пневмоимпульсное воздействие на зерновой материал 3 может быть произведено системой воздушных струй, характеристики которых обеспечиваются истечением из отверстий в боковой поверхности гибкого армированного элемента 6; при этом изменение объема сепарационной зоны между гибким армированным элементом 6 и перфорированной цилиндрической поверхностью 5 регулируют в зависимости от физико-механических свойств зернового материала 3. Может быть произведено изменение направления и скорости воздушного потока для соответствующего изменения траекторий движения частиц зернового материала 3 и времени разделения последнего. Интенсивность пневмоимпульсного воздействия можно регулировать изменением сечения выходного отверстия гибкого армированного элемента 6 устройством 7 для получения системы воздушных струй с необходимой расходной и скоростной характеристикой.

Вывод очищенного зерна, мелкой и легкой фракций также осуществляют в воздушном пространстве сепарационной камеры. Очищенное зерно выводят при его перемещении вниз по внутренней стороне вращающейся перфорированной цилиндрической поверхности 5. Мелкую фракцию, прошедшую через отверстия в перфорированной цилиндрической поверхности 5, выводят при ее перемещении вниз по наружной стороне этой поверхности и по внутренней поверхности корпуса 1. Легкую фракцию выводят путем отсоса воздуха из пространства, заключенного между наружной стороной поверхности 5 и внутренней поверхностью корпуса 1 сепарационной камеры. Очищенное зерно и мелкую фракцию собирают в нижней части сепарационной камеры, а легкую фракцию - в верхней части сепарационной камеры.

Применение предложенного способа аэромеханического разделения зерновых материалов позволяет осуществить очистку зернового материала до 95% и снизить в 2 раза энергозатраты.

Изобретение может быть использовано в агропромышленном комплексе зерноперерабатывающей и пищевой промышленности. Из зернового материала и воздушного потока формируют аэрозерновую смесь, производят разделение зернового материала и выводят очищенное зерно, мелкую и легкую фракции. Формирование аэрозерновой смеси производят путем воздействия на зерновой материал центробежно-гравитационным полем, образованным вращающимися твердыми непроницаемыми питающими обечайками и установленной концентрично внутри сепарационной камеры вращающейся перфорированной непроницаемой цилиндрической поверхностью. Разделение зернового материала на очищенное зерно, мелкую и легкую фракции проводят в воздушном пространстве сепарационной камеры на перфорированной цилиндрической поверхности путем пневмоимпульсного воздействия на зерновой материал системой направленных регулируемых воздушных струй, истекающих из гибкого армированного элемента с отверстиями в боковой поверхности. Гибкий армированный элемент установлен концентрично внутри вращающейся перфорированной цилиндрической поверхности, в него поступает воздушный поток. Очищенное зерно выводят при его перемещении вниз по внутренней стороне вращающейся цилиндрической поверхности. Мелкую фракцию, прошедшую через отверстия в перфорированной цилиндрической поверхности, выводят при ее перемещении вниз по наружной стороне указанной поверхности и по внутренней поверхности корпуса сепарационной камеры. Легкую фракцию выводят путем отсоса воздуха с наружной стороны перфорированной цилиндрической поверхности. При воздействии на зерновой материал центробежно-гравитационным полем осуществляется регулируемое дозирование зернового материала путем изменения соотношения скоростей вращения непроницаемых питающих обечаек и перфорированной цилиндрической поверхности и изменения направлений их вращения. Производят изменение объема сепарационной зоны между гибким армированным элементом и перфорированной цилиндрической поверхностью в зависимости от физико-математических свойств зернового материала. Изменяют направления и скорость воздушного потока. Осуществляется изменение выходного отверстия гибкого армированного элемента для получения системы воздушных струй необходимой характеристики. Технический результат - повышение эффективности разделения зерновых материалов и снижение энергозатрат. 4 з.п. ф-лы, 3 ил.

| СПОСОБ АЭРОМЕХАНИЧЕСКОГО РАЗДЕЛЕНИЯ ЗЕРНОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2148441C1 |

| ЦЕНТРОБЕЖНЫЙ ГРОХОТ | 1972 |

|

SU421380A1 |

| Устройство для разделения сыпучих материалов по крупности | 1986 |

|

SU1323142A1 |

| Циклон-сепаратор | 1987 |

|

SU1452623A1 |

| Сепаратор пыли | 1982 |

|

SU1039566A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1992 |

|

RU2053031C1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2004-04-10—Публикация

2002-05-23—Подача