Изобретение относится к железнодорожной технике и представляет собой лопатку подбойки для шпалоподбивочных машин, служащих для уплотнения щебня под шпалами при укладке и ремонте железнодорожных путей.

Шпалоподбивочные машины со сменными подбойками известны (см. патент США 5125145, НКИ 29-252, 1992). Лопатки описанных в этом аналоге подбоек не приспособлены для длительной работы. Они быстро изнашиваются в тяжелых условиях работы при больших вибрационных нагрузках в абразивной среде, а частая смена дорогостоящих подбоек существенно удорожает технологический процесс, увеличивает его трудоемкость.

Увеличить срок службы подбоек удается с помощью закрепляемых на лопатке подбойки рабочих пластин, выполненных из сверхтвердых материалов, преимущественно карбида вольфрама. Такого рода лопатка подбойки, содержащая плиту с выемкой на рабочей поверхности и закрепленные в выемке с упором в верхний уступ рабочие пластины нижнего ряда, описана в патенте России 2061816, Е 01 В 27/12,1989.

Целью данного изобретения является существенное по сравнению с указанным аналогом увеличение срока службы лопатки. Это достигается тем, что в лопатке подбойки, содержащей плиту с выемкой на рабочей поверхности и закрепление в выемке с упором в верхний уступ рабочие пластины нижнего ряда, указанные пластины выполнены в поперечном сечении трапецеидальными, расширяющимися к низу, с наклонной тыльной поверхностью и закругленной передней кромкой, верхний край лопатки выполнен с боковыми скосами, ширина скосов по боковым кромкам плиты составляет 0,1-0,4 ширины лопатки, а угол наклона 20-50°, угол наклона тыльной поверхности пластин к рабочей поверхности составляет 1-30°, радиус округления внешних кромок крайних пластин нижнего ряда равен 0,02-0,18, а радиус округления передних кромок пластин нижнего ряда составляет 0,012-0,3 ширины лопатки.

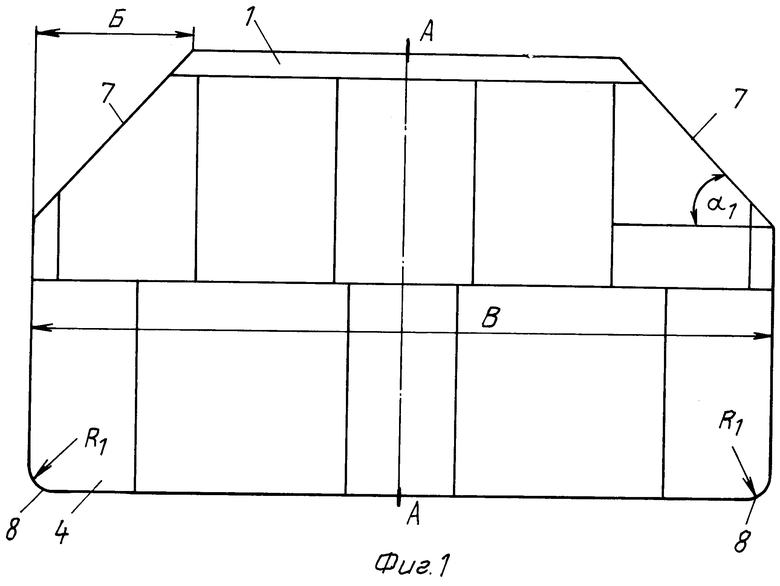

На фиг.1 показан общий вид лопатки подбойника согласно данному изобретению.

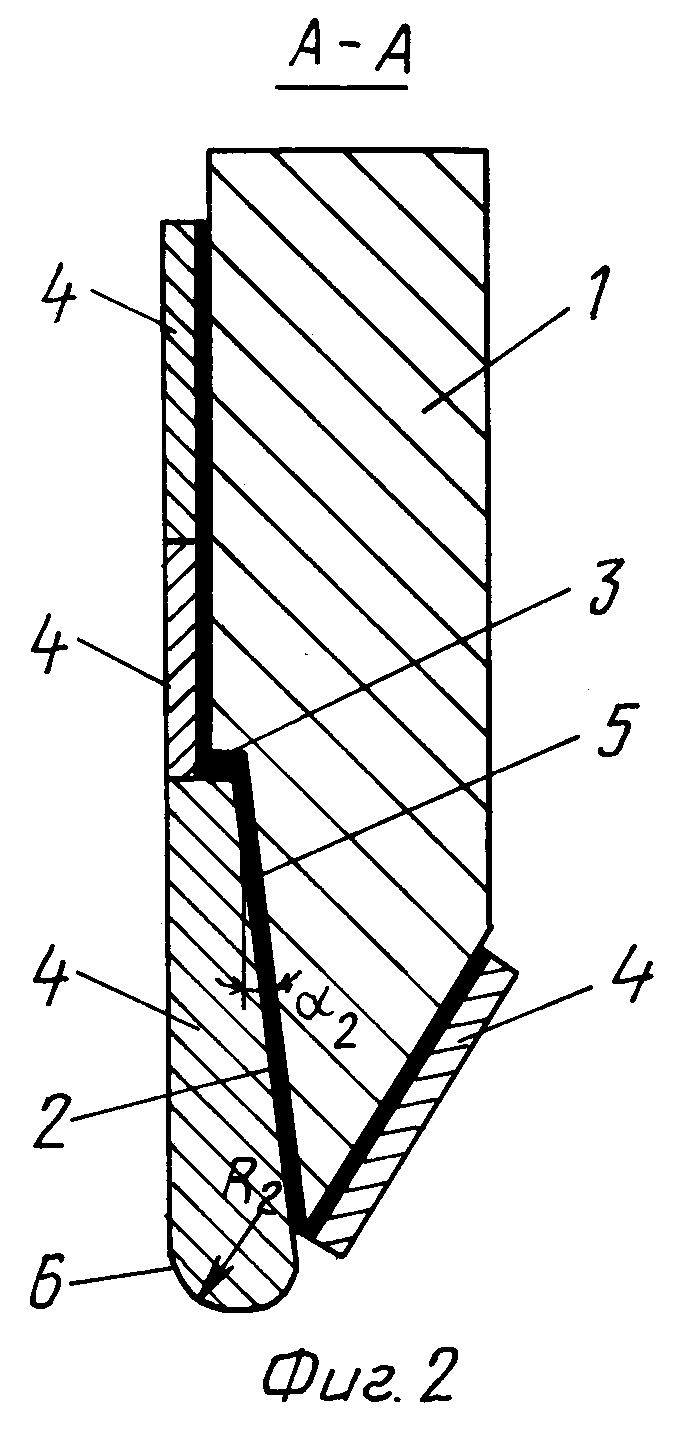

На фиг.2 - сечение по А-А фиг.1.

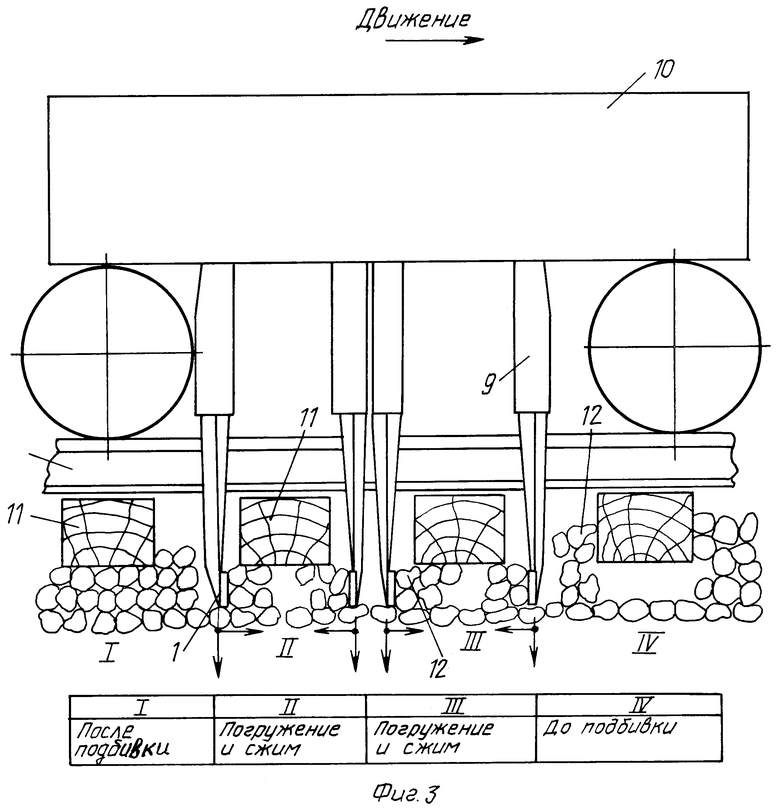

На фиг.3 приведена схема шпалоподбивочной машины.

Лопатка подбойки содержит плиту 1 с выемкой 2 на рабочей поверхности и закрепленные в выемке с упором в верхний уступ 3 рабочие пластины 4. Пластины 4 нижнего ряда выполнены в поперечном сечении трапецеидальными, расширяющимися к низу, с наклонной тыльной поверхностью 5 и закругленной передней кромкой 6. Верхний край лопатки выполнен с боковыми скосами 7. Ширина скосов Б по боковым кромкам плиты 1 составляет 0,1-0,4 ширины Б лопатки, а угол наклона α1=20-50°. Угол наклона α2 тыльной поверхности пластин к рабочей поверхности составляет 1-30°. Радиус округления R1 внешних кромок крайних пластин нижнего ряда равен 0,02-0,18 ширины В лопатки. Радиус округления R2 передних кромок пластин нижнего ряда равен 0,12-0,3 ширины В лопатки. Лопатка 1 закреплена на штоке 9 сваркой или выполнена за одно с ним. На верхнем конце штока 9 имеется приспособление для установки в подбивочном блоке 10. В процессе подбивки шпал 11 подбойки (лопатки 1 вместе со штоком 9) погружаются в балласт 12 пути. В качестве балласта используется обычно щебень, а также гравий, песок и т.п. Подбойки приводятся в движение подбивочным блоком, перемешая балласт под предварительно приподнятые шпалы и уплотняя его. При этом лопатки 1 подвергаются огромным ударным нагрузкам в абразивной среде балласта. Применение в качестве покрытия пластин 4, выполненных из таких твердых материалов, как карбид вольфрама, значительно уменьшает износ лопаток. Трапецеидальная в поперечном сечении, расширяющаяся книзу форма пластин 4 нижнего ряда с наклонной тыльной поверхностью позволяет увеличить толщину этих пластин, расположенных в зоне максимальных нагрузок, что увеличивает срок их службы. Кроме того, при этом уменьшается нагрузка на паяное соединение пластин с плитой. Предложенные радиусные округления, устраняя концентрацию напряжений, дополнительно повышают надежность конструкции. Что же касается боковых скосов, то они значительно уменьшают усилия при подъеме подбоек из балласта. В результате применения указанных признаков износостойкость и прочность лопаток подбойки существенно увеличились, а трудоемкость и стоимость шпалоподбивочных работ соответственно значительно уменьшились. Приведенные выше величины параметров лопатки являются оптимальными с точки зрения износостойкости и получены экспериментальным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ПОДБОЙКИ | 2003 |

|

RU2226581C1 |

| ЛОПАТКА ПОДБОЙКИ | 2004 |

|

RU2252983C1 |

| ЛОПАТКА ПОДБОЙКИ | 2004 |

|

RU2270284C1 |

| ПОДБОЙКА | 2005 |

|

RU2306379C2 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| ПОДБОЙКА | 2003 |

|

RU2219302C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2268332C2 |

| ЛОПАТКА ПОДБОЙКИ | 2014 |

|

RU2564554C1 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2258779C2 |

| ПОДБОЙКА | 2004 |

|

RU2265101C1 |

Изобретение относится к железнодорожной технике, а именно к лопаткам подбойки для шпалоподбивочных машин. Технический результат – повышение надежности и долговечности. Лопатка подбойки содержит плиту с выемкой на рабочей поверхности. В выемке с упором в верхний уступ закреплены рабочие пластины нижнего ряда. Пластины нижнего ряда выполнены в поперечном сечении трапецеидальными, расширяющимися книзу, с наклонной тыльной поверхностью. Пластины имеют закругленную переднюю кромку. 5 з.п.ф-лы, 3 ил.

| US 4096806, 27.06.1976 | |||

| US 5261763, 16.11.1993 | |||

| US 4167141, 11.09.1979. |

Авторы

Даты

2004-04-10—Публикация

2002-11-25—Подача