Изобретение относится к области машиностроения и может быть использовано при изготовлении насосов с эксцентричным вытеснителем.

Известен способ получения внутреннего тракта статора винтового насоса литьем или прессованием из резины и пластмасс с использованием формующих стержней с винтовой поверхностью (И.А.Чиняев. Роторные насосы. Л., Машиностроение, 1969). За ближайший аналог принят способ, описанный в книге А.В.Крылова, Одновинтовые насосы. М., Гостоптехиздат, 1962, стр.26-32. В данном способе учитывается усадка материала и определяется изменение размеров поверхности обоймы. При изготовлении формующих знаков из разных материалов необходимо учитывать усадку конкретных материалов, что приводит к определенным технологическим трудностям и повышению трудоемкости процесса.

Технической задачей предлагаемого изобретения является повышение точности изготовления статора, повышение технологичности и снижение трудоемкости процесса его изготовления.

Технический результат достигается тем, что в способе формирования проточного тракта статора винтового насоса, включающем формование заготовки из эластичного материала в металлической гильзе с установкой по ее оси цилиндрического стержня и последующим его извлечением и выдерживанием до полной усадки материала, алмазным шлифовальным кругом обрабатывают канал заготовки, диаметр которого равен диаметру круглого сечения ротора. При этом подводят алмазный круг к торцу заготовки и, сместив его относительно оси заготовки, совершают проход, перемещая круг по внутреннему каналу заготовки с шагом, равным шагу ротора, и одновременно придавая заготовке вращательное движение, далее совершают последующие проходы, достигая смещения круга относительно оси заготовки на величину 2е, после чего совершают проходы алмазным кругом со смещением его до величины 2е с противоположной стороны от оси заготовки, где е - величина эксцентриситета центра круглого поперечного сечения ротора и оси ротора.

Для достижения технического эффекта необходимо перемещать инструмент внутри заготовки по траектории, адекватной винтовой поверхности ротора. В качестве инструмента используют абразивный алмазный круг на гальванической связке, диаметр которого равен диаметру круглого сечения ротора.

Для согласования движений заготовки и алмазного абразивного круга необходимо провести модернизацию токарного станка. Так, шпиндель токарного станка должен иметь малые обороты вращения n1=1...2 об/мин, а суппорт с установленным на нем электрошпинделем должен перемещаться с шагом, равным шагу ротора винтового насоса. Поскольку в токарном станке нет таких малых оборотов, то привод станка отключают и устанавливают электродвигатель с понижающим редуктором. В гитаре подач по расчетному передаточному отношению подбираются шестерни, обеспечивающие необходимый шаг, соответствующий шагу ротора винтового насоса. Вместо резцедержателя устанавливается электрошпиндель, вращающийся со скоростью n2=12000...20000 об/мин.

На фигуре 1 показано движение алмазного шлифовального круга внутри канала заготовки.

На фигуре 2 представлено поперечное сечение заготовки статора.

На фигуре 3 - статор винтового насоса в сборе с ротором.

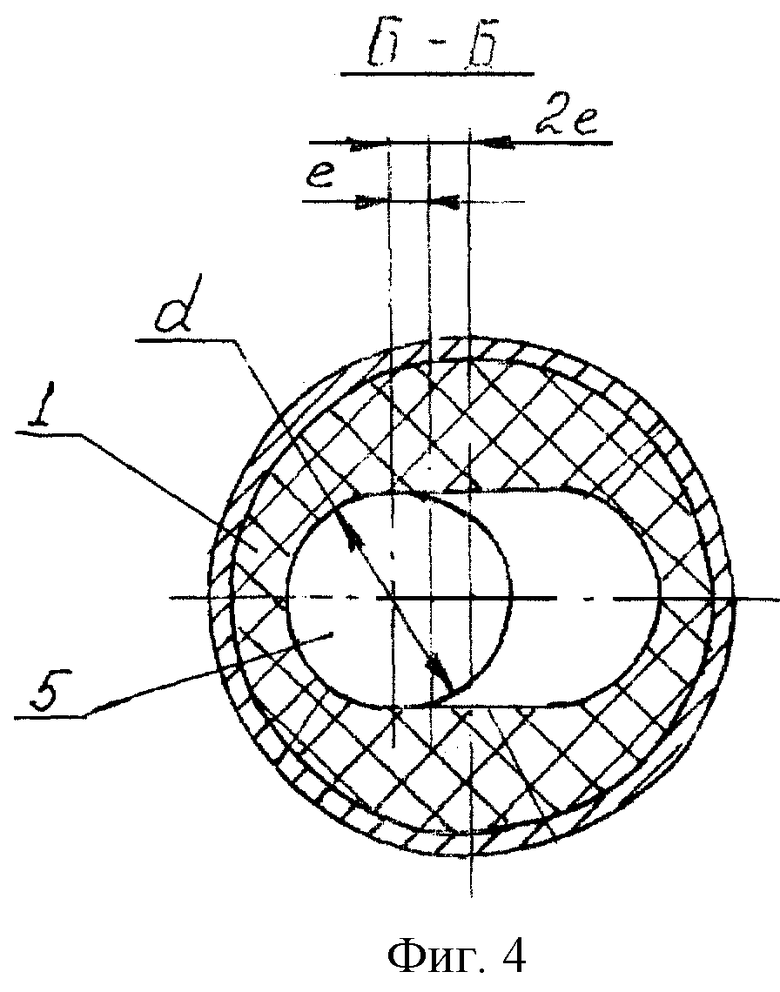

На фигуре 4 - поперечное сечение статора в сборе с ротором.

Способ формирования проточного тракта статора винтового насоса заключается в следующем. К торцу заготовки статора из эластичного материала 1, помещенной в металлическую гильзу 2, подводят алмазный абразивный круг 3, установленный на электрошпинделе 4, совмещают оси заготовки 1 и алмазного круга 3 и, вращая заготовку 1 со скоростью n1, совершают проход алмазным кругом 3. Алмазный круг 3 при этом совершает вращательно-поступательное движение с шагом, равным шагу ротора, и скоростью вращения n2. В результате первого прохода снимают припуск, оставшийся при формировании внутренней полости заготовки 1. Второй проход совершают, сместив с помощью суппорта ось алмазного круга 3 относительно оси заготовки 1 на некоторую величину. Последующие проходы совершают, достигая смещения круга 3 относительно оси заготовки на величину 2е. Максимальный эксцентриситет центра круглого поперечного сечения ротора 5 и оси статора 1 - 2е - показан на фигуре 4. Далее подводят алмазный круг 3 к торцу заготовки 1 со смещением в противоположную сторону относительно оси заготовки статора 1 и также совершают некоторое количество проходов, достигая максимального смещения 2е. Таким образом, при каждом проходе смещение оси инструмента 3 от оси заготовки статора 1 составляет величину  , где n - количество проходов, выбирается в зависимости от обрабатываемого материала и требований к поверхности винтового профиля статора.

, где n - количество проходов, выбирается в зависимости от обрабатываемого материала и требований к поверхности винтового профиля статора.

Предлагаемое изобретение позволяет получить точные геометрические параметры статора при сокращении цикла подготовки производства, позволяет улучшить технологичность и снизить трудоемкость процесса изготовления статора винтового насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334590C1 |

| СПОСОБ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334596C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

| УСТРОЙСТВО ДЛЯ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334595C1 |

| ОДНОВИНТОВОЙ НАСОС | 2006 |

|

RU2324074C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2298461C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| Одновинтовой насос | 1989 |

|

SU1671974A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ | 2009 |

|

RU2433898C2 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении насосов с эксцентричным вытеснителем. Способ включает формование заготовки из эластичного материала в металлической гильзе с установкой по ее оси цилиндрического стержня и последующим его извлечением и выдерживание до полной усадки материала. После этого алмазным шлифовальным кругом обрабатывают канал заготовки, диаметр которого равен диаметру круглого сечения ротора, при этом подводят круг к торцу заготовки и, сместив его относительно её оси, совершают проход, перемещая круг по внутреннему каналу заготовки с шагом, равным шагу ротора, и одновременно придавая заготовке вращательное движение, далее совершают последующие проходы, достигая смещения круга относительно оси заготовки на величину 2е, после чего совершают проходы алмазным кругом со смещением его до величины 2е с противоположной стороны от оси заготовки, где е - величина эксцентриситета центра круглого поперечного сечения ротора и оси ротора, что позволяет получить точные геометрические параметры статора при сокращении цикла подготовки производства, улучшить технологичность и снизить трудоемкость процесса изготовления статора. 4 ил.

Способ формирования проточного тракта статора винтового насоса, включающий формование заготовки из эластичного материала в металлической гильзе с установкой по ее оси цилиндрического стержня и последующим его извлечением и выдерживанием до полной усадки материала, отличающийся тем, что после этого алмазным шлифовальным кругом обрабатывают канал заготовки, диаметр которого равен диаметру круглого сечения ротора, при этом подводят алмазный круг к торцу заготовки и, сместив его относительно оси заготовки, совершают проход, перемещая круг по внутреннему каналу заготовки с шагом, равным шагу ротора, и одновременно придавая заготовке вращательное движение, далее совершают последующие проходы, достигая смещения круга относительно оси заготовки на величину 2е, после чего совершают проходы алмазным кругом со смещением его до величины 2е с противоположной стороны от оси заготовки, где е - величина эксцентриситета центра круглого поперечного сечения ротора и оси ротора.

| КРЫЛОВ А.В | |||

| Одновинтовые насосы | |||

| - М.: Гостоптехиздат, 1962, с.26-32.RU 2078998 C1, 10.05.1997.RU 2073094 C1, 10.02.1997.US 2464011 A, 29.11.1946.US 4909337 A, 20.03.1990.Пресс-формы, позволяющие исключить механическую обработку резиновых уплотнений | |||

| - М.: НАТИ, Отдел научно-технической информации, 1961, с.4. |

Авторы

Даты

2004-04-27—Публикация

1999-12-14—Подача