Изобретение относится к технологии машиностроения, может быть использовано при финишной абразивной обработке винтовых поверхностей точных винтов, преимущественно с большим углом подъема, из труднообрабатываемых материалов.

Известны способ и устройство для окончательного шлифования ходовых винтов на резьбошлифовальных станках типа 5Д822В, MB 140, станках фирмы Матрикс (Великобритания) и др. кругами из эльбора и другого абразивного материала при установке заготовки в центрах с поддерживающими люнетами и обильным охлаждением [1, 2].

Недостатками известного способа и устройства для шлифования являются большая трудоемкость процесса абразивной обработки, которая требует специального оборудования, и низкая производительность, связанная с невысокой размерной стойкостью кругов, ведущей к снижению точности и быстрой потере режущих свойств.

Задачей изобретения является расширение технологических возможностей, повышение качества, производительности и точности обработки за счет одновременного использования трех кругов с возможностью самоцентрирования и представляющих собой поддерживающий подвижный люнет.

Поставленная задача решается с помощью предлагаемого устройства для шлифования винтов, содержащее алмазно-абразивный инструмент, закрепленный на оправке, при этом оно снабжено инструментом, состоящим минимум из трех кругов, одновременно участвующих в обработке, равно расположенных друг от друга в поперечной плоскости и удаленных друг от друга в осевом направлении на расстоянии одной трети шага обрабатываемого винта, а оси вращения оправок с кругами расположены под углом к оси заготовки, равным углу подъема витков винтовой поверхности, причем круги имеют индивидуальный привод и возможность самоцентрирования с обеспечением равной радиальной подачи с помощью спирально-реечного механизма, в состав которого входят три реечные планки, расположенные в радиальных пазах корпуса устройства, на которых закреплены круги с приводом, и центральный спиральный диск, входящий в зацепление с планками и малой конической шестерней, при этом корпус имеет центральное отверстие для расположения в нем заготовки, а устройство дополнительно является подвижным поддерживающим люнетом.

Особенности конструкции устройства поясняются чертежами.

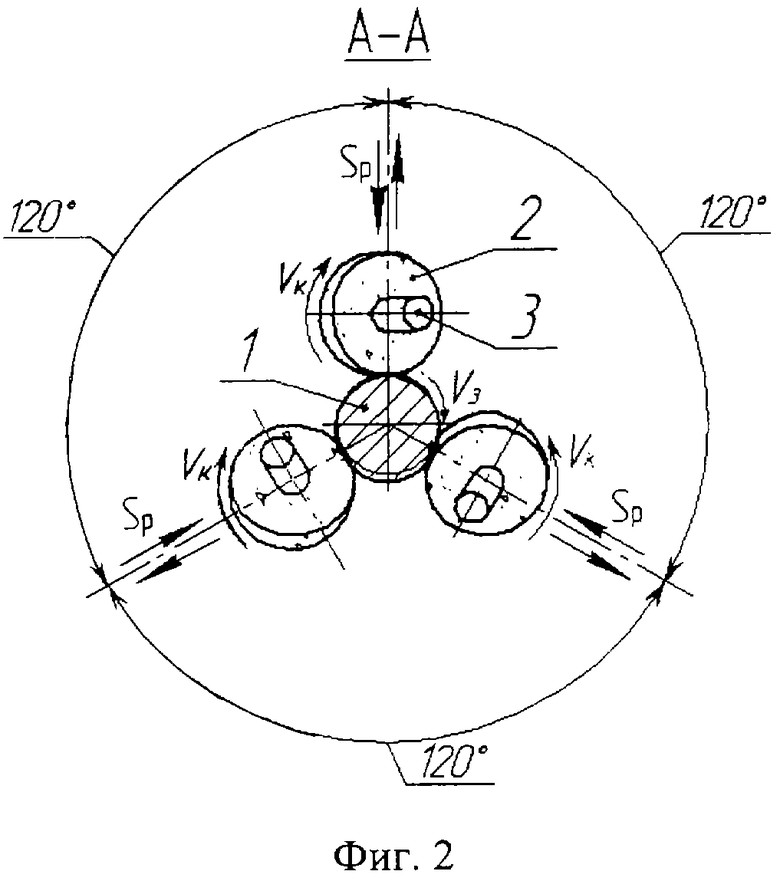

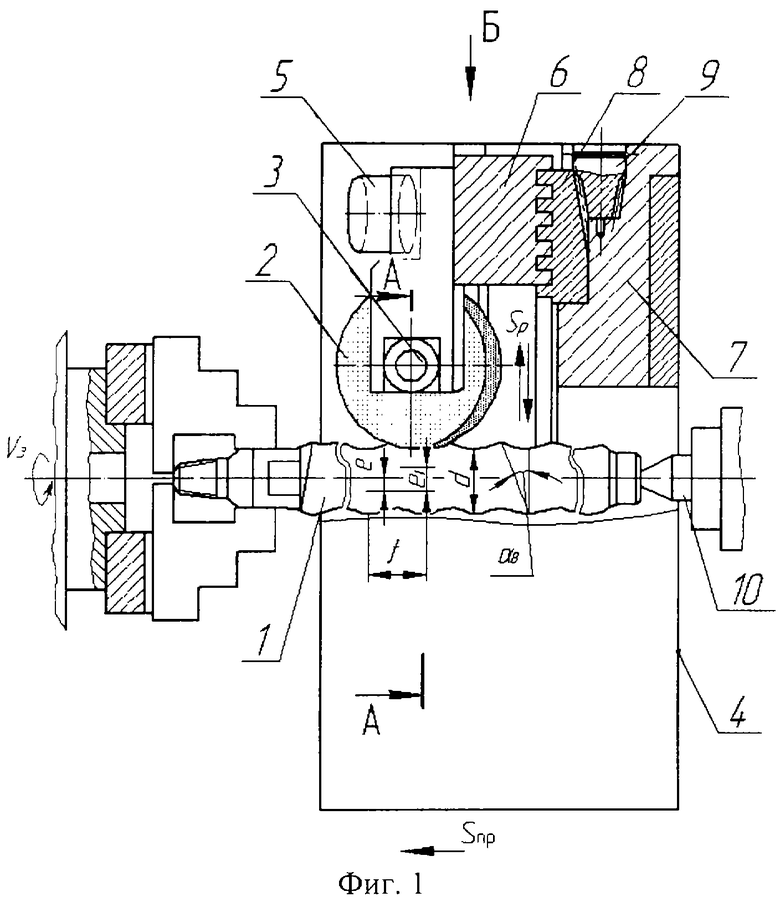

На фиг.1 представлена схема шлифования винтов с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной и предлагаемое самоцентрирующее устройство, содержащее три шлифовальных круга и являющееся подвижным поддерживающим люнетом; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фиг.1.

Предлагаемое устройство предназначено для шлифования винтов преимущественно с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной.

В устройстве инструмент (шлифовальные круги) установлен под углом подъема витка обрабатываемого винта, причем инструменту сообщают независимое вращательное движение Vк и продольную подачу Sпр, кинематически связанную с вращением заготовки Vз и равной шагу обрабатываемого винта, а заготовке сообщают вращательное движение с частотой Vз.

Шлифование предварительно обработанной, например точением, заготовки 1 винта ведут одновременно тремя кругами 2, равно расположенными друг от друга в поперечной плоскости (фиг.2). Фасонную рабочую периферийную поверхность кругов правят по профилю впадины винта в сечении, расположенном под углом к оси винта, равным углу подъема витков. Чтобы круги 2 находились в одной винтовой канавке, они удалены друг от друга в осевом направлении на расстоянии одной трети шага шлифуемого винта, а оси 3 вращения кругов расположены под углом αк к оси заготовки, равным углу αв подъема витков винтовой поверхности. Круги 2 установлены в специальном устройстве 4, играющем роль подвижного поддерживающего люнета, имеют индивидуальный привод 5 и возможность самоцентрирования с обеспечением равной радиальной подачи Sp с помощью спирально-реечного механизма.

В состав спирально-реечного механизма входят три реечные планки 6, расположенные в радиальных пазах корпуса 7 устройства, на торцах которых закреплены круги 2 с приводом 5. На противоположных торцах планок 6 нарезана ленточная силовая спиральная резьба, которой планки 6 входят в зацепление с центральным спиральным диском 8, на торце последнего также нарезана ленточная силовая спиральная резьба. На другом торце спирального диска 8 нарезаны конические зубья. Ручное вращение с помощью ключа (не показан) малой конической шестерни 9, входящей в зацепление с центральным спиральным диском 8, позволяет осуществить радиальную подачу Sp кругов с возможностью самоцентрирования. Корпус 7 имеет центральное отверстие для расположения в нем заготовки, при этом устройство в целом дополнительно является подвижным поддерживающим люнетом, так необходимым для повышения точности обработки нежестких заготовок валов и винтов.

Предлагаемое устройство для шлифования комплектом фасонных кругов повышает точность, качество и производительность изготовления винтов, способствует самозатачиванию инструмента и большему периоду стойкости между переточками, а также расширяет технологические возможности шлифования и не требует специального дорогостоящего оборудования.

Устройство предназначено для шлифования винтов преимущественно с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной, например винтов винтовых насосов ЭВН5-25-1500 нефтяных скважин, которые имеют следующие размеры: общая длина 1282 мм, длина винтовой части 1208 мм, диаметр поперечного сечения винта d=⊘27-0,05 мм, эксцентриситет e1=1,65 мм, e=3,3 мм, шаг t=28±0,01 мм (фиг.1).

Алмазно-абразивную обработку винтов осуществляют следующим образом. Шлифовальное устройство с тремя алмазно-абразивными кругами, выполняющее роль подвижного люнета, устанавливается на суппорт токарно-винторезного станка. Заготовка винта 1 устанавливается одним концом в патроне, закрепленном на шпинделе станка, а другим поджимается центром 10 задней бабки. Алмазно-абразивные круги 2 предварительно могут устанавливаться на заданный размер винтовой поверхности, если обработка ведется в один проход при малых припусках на шлифование. При значительных припусках, снимаемых за несколько проходов, абразивные круги устанавливаются на размер с каждым проходом путем вращения ключа (не показан), вставленного в центральное квадратное отверстие малой конической шестерни 9. При этом вращается центральный спиральный диск 8, входящий в зацепление с одной стороны с шестерней 9 и с другой - с реечными планками 6. Такая конструкция привода радиальной настройки позволяет осуществить самоцентрирование кругов и использовать их в качестве подвижной опоры - люнета, повышающего точность обработки.

Продольная подача, равная шагу винта, осуществляется продольным перемещением суппорта с устройством

Sпр=t мм/об,

где t - шаг обрабатываемого винта, мм.

Поперечная подача кругов на глубину шлифования производится вручную ключом (не показан), вставленным в центральное квадратное отверстие малой конической шестерни 9.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина 1282 мм, длина винтовой части 1208 мм, диаметр поперечного сечения винта d=⊘27-0,05 мм, эксцентриситет e1=1, 65 мм, е=3,3 мм, шаг t=28±0,01, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса 5,8 кг. Припуск на сторону 0,25 мм. Способ крепления заготовки - одним концом в шпинделе станка, а другой - поджат задним центром. Обработка производилась на токарно-винторезном станке мод. 16К20 с помощью разработанной шлифовальной головки с тремя кругами типа ПП 200×32×32 44А8-16 M1-M2 8-12К ГОСТ 2424-83, скорость кругов Vк=32,42 м/с, nк=3000 об/мин, окружная скорость заготовки Vз=15,1 м/мин, nз=160 об/мин, продольная подача Sпр=28 мм/об, угол наклона витка винтовой поверхности αв=24°48', требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=7,6 мин (против Тмбаз=16,5 мин по базовому варианту при традиционном шлифовании одним кругом на резьбошлифовальном станке 5Д822В на АО «Ливгидромаш»). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Благодаря применению предлагаемого устройства для алмазно-абразивной обработки винтовых поверхностей улучшилось качество винтов, повысилась производительность обработки за счет использования самоцентрирующего шлифовального устройства с тремя кругами и работы его в качестве подвижного люнета.

Расширились технологические возможности, уменьшился расход абразива, повысилась стойкость абразивного инструмента благодаря одновременной работе трех алмазно-абразивных кругов.

Источники информации

1. Технология машиностроения (специальная часть): Учебник для машиностроительных специальностей вузов / А.А.Гусев, Е.Р.Ковальчук, И.М.Колосов и др. - М.: Машиностроение, 1986. С.317-320.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под Ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.372-373.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2283734C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2429110C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

Изобретение может быть использовано при финишной абразивной обработке винтовых поверхностей точных винтов. Устройство содержит алмазно-абразивный инструмент в виде круга, закрепленный на оправке, и люнет. Алмазно-абразивный инструмент выполнен в виде из трех кругов, установленных в корпусе одновременно участвующих в обработке и выполняющих функцию люнета, равно расположенных друг от друга в поперечной плоскости и удаленных друг от друга в осевом направлении на расстоянии одной трети шага обрабатываемого винта, а оси вращения оправок с кругами расположены под углом к оси заготовки, равным углу подъема витков винтовой поверхности, причем круги имеют индивидуальный привод и возможность самоцентрирования с обеспечением равной радиальной подачи с помощью спирально-реечного механизма, имеющего три реечные планки, расположенные в радиальных пазах корпуса, на которых закреплены круги с приводом, и центральный спиральный диск, входящий в зацепление с планками и малой конической шестерней, при этом корпус имеет центральное отверстие для расположения в нем заготовки. Улучшаются качество и производительность обработки. 3 ил.

Устройство для шлифования винтов, содержащее алмазно-абразивный инструмент, закрепленный на оправке, и люнет, отличающееся тем, что алмазно-абразивный инструмент выполнен из трех кругов, установленных в корпусе, одновременно участвующих в обработке, равно расположенных друг от друга в поперечной плоскости и удаленных друг от друга в осевом направлении на расстоянии одной трети шага обрабатываемого винта, а оси вращения оправок с кругами расположены под углом к оси заготовки, равным углу подъема витков винтовой поверхности, причем круги имеют индивидуальный привод и возможность самоцентрирования с обеспечением равной радиальной подачи с помощью спирально-реечного механизма, имеющего три реечные планки, расположенные в радиальных пазах корпуса, на которых закреплены круги с приводом, и центральный спиральный диск, входящий в зацепление с планками и малой конической шестерней, при этом корпус имеет центральное отверстие для расположения в нем заготовки и выполняет функцию люнета.

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| Способ контроля профиля и взаимного положения многозаходных винтовых канавок | 1989 |

|

SU1685642A1 |

| Резьбошлифовальный станок | 1991 |

|

SU1816578A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| Продольный конвейер | 1988 |

|

SU1546382A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2007-05-10—Публикация

2005-12-14—Подача