Настоящее изобретение относится к тканевому рукаву, в частности к тканевому рукаву для ремонта напорных трубопроводов с высоким номинальным рабочим давлением.

Для ремонта высоконапорных трубопроводов, например, газо- или водопроводов, используют метод так называемой облицовки внутренней поверхности ремонтируемого трубопровода тканевым рукавом. При этом внутрь ремонтируемого трубопровода вводят так называемый облицовочный рукав с просмоленным внутренним слоем и выворачивают его наизнанку, после чего просмоленный слой оказывается снаружи. При подаче в рукав давления просмоленный слой приклеивается к внутренней поверхности стенки трубопровода. Таким образом можно ремонтировать нуждающиеся в ремонте трубопроводы.

Ремонтный рукав состоит из рукавной ткани и герметичного внутреннего покрытия, которое в случае газопроводов выполнено, как правило, из полиэфира или полиуретана, в случае водопроводных труб - из эластичного полиэтилена. Сама ткань состоит из полиэфирных волокон.

Подобные тканевые рукава известны из уровня техники во множестве вариантов исполнения.

В качестве примера можно сослаться на US 5271433 или ЕР 0510784. Из этих документов известны рукава для внутренней облицовки напорных трубопроводов, имеющие внутреннее покрытие из термопластичного материала, например полиуретана, ткань, состоящую из уточных нитей и нитей основы, и внешнее покрытие, так что ткань расположена между внутренним и внешним слоями.

Тканевый рукав, содержащий ткань, состоящую из нитей основы и уточных нитей, причем нити основы проходят в продольном направлении рукава, а уточные нити - по окружности рукава, а также внутреннее и внешнее покрытия из термопластичного полимерного материала, между которыми расположена ткань, раскрыт также в US-A-5164237.

Другие тканевые рукава, также устанавливаемые методом выворачивания и приклеиваемые к внутренней стенке трубопровода, описаны, например, в US 4684556 и US 4576205.

В US 5855712 описан новый способ установки в трубопровод тканевых рукавов рассматриваемого типа путем выворачивания.

Из ЕР 0310860 А1 известны тканевые рукава из полиакрилового волокна для применения в условиях низких температур.

Хотя высоконапорные трубопроводы можно вполне надежно ремонтировать при помощи этих известных рукавов, у них, тем не менее, есть несколько недостатков.

Известные тканевые рукава для ремонта высоконапорных трубопроводов рассчитаны на номинальное рабочее давление максимум до 16 бар, так как ткань из полиэфира не обладает достаточной прочностью для работы при давлениях свыше 30 бар. Даже при низких номинальных рабочих давлениях, например, 4-12 бар, необходимо, чтобы ремонтный рукав опирался в радиальном направлении на стенку старого трубопровода.

Ремонтный рукав нужно приклеивать к старому трубопроводу по большой поверхности с обеспечением плотного прилегания. Для получения чистого и надежного клеевого соединения требуется крайне трудоемкая предварительная подготовка внутренней поверхности металлической стенки старого трубопровода (чистка, пескоструйная обработка, удаление грата), что связано с очень высокими затратами.

В силу свойств материала ремонтный рукав имеет малую газонепроницаемость. Поэтому непроклеи ведут к образованию газовой пробки между трубопроводом и рукавом, что может стать причиной отрыва ремонтного рукава.

Технология установки ремонтного рукава в старый трубопровод путем выворачивания посредством сжатого воздуха и реверсивной камеры ограничивает длину ремонтируемого участка до самое большее 250 м.

Кроме того, при ремонте высоконапорного трубопровода часто возникает необходимость повысить его номинальное рабочее давление. Этому препятствует то, что известные тканевые рукава обеспечивают номинальное рабочее давление максимум 16 бар, так как для таких рукавов разрывающее внутреннее давление составляет примерно 4 - 40 бар, в зависимости от структуры и диаметра. Таким образом, это исключает ремонт высоконапорных трубопроводов, при котором отремонтированный трубопровод имел бы номинальное рабочее давление свыше 30 бар.

В основу изобретения была положена задача выполнения тканевого рукава таким образом, чтобы устранить вышеозначенные проблемы и недостатки известных рукавов.

Для решения этой задачи предложен тканевый рукав, содержащий ткань из высокопрочного высокомодульного волокна (волокно с высокой нагрузочной способностью), состоящую из нитей основы и уточных нитей, причем нити основы проходят в продольном направлении рукава, а уточные нити - по окружности рукава, а также внутреннее и внешнее покрытия из термопластичного полимерного материала, между которыми расположена ткань, при этом толщина уточных нитей составляет по меньшей мере 8000 дтекс, предпочтительно более 10000 дтекс.

Выполненный согласно изобретению тканевый рукав способен воспринимать очень высокие усилия от внутреннего давления. Даже при таком диаметре рукава, например 150 мм, достигаются значения разрывающего внутреннего давления свыше 100 бар. Поскольку ткань из волокна с высокой нагрузочной способностью полностью воспринимает усилия от давления транспортируемой среды, предложенный тканевый рукав обходится без поддержки со стороны старого трубопровода и таким образом делает возможным ремонт существующих трубопроводов с одновременным повышением их номинального рабочего давления.

Другие детали, аспекты и преимущества данного изобретения раскрыты в нижеследующем описании форм его осуществления со ссылкой на чертежи.

На чертежах представлены:

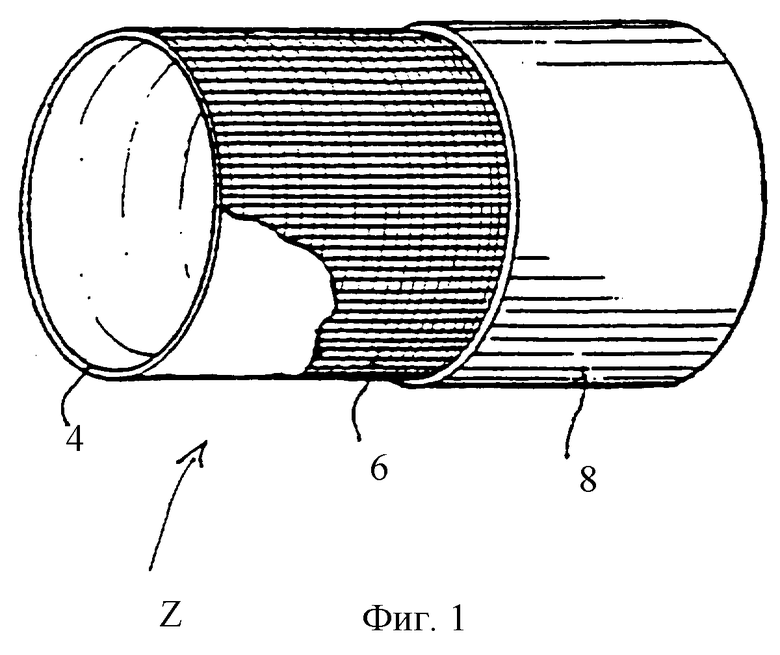

фиг.1 - объемное изображение варианта выполнения предложенного тканевого рукава с частичным вырезом,

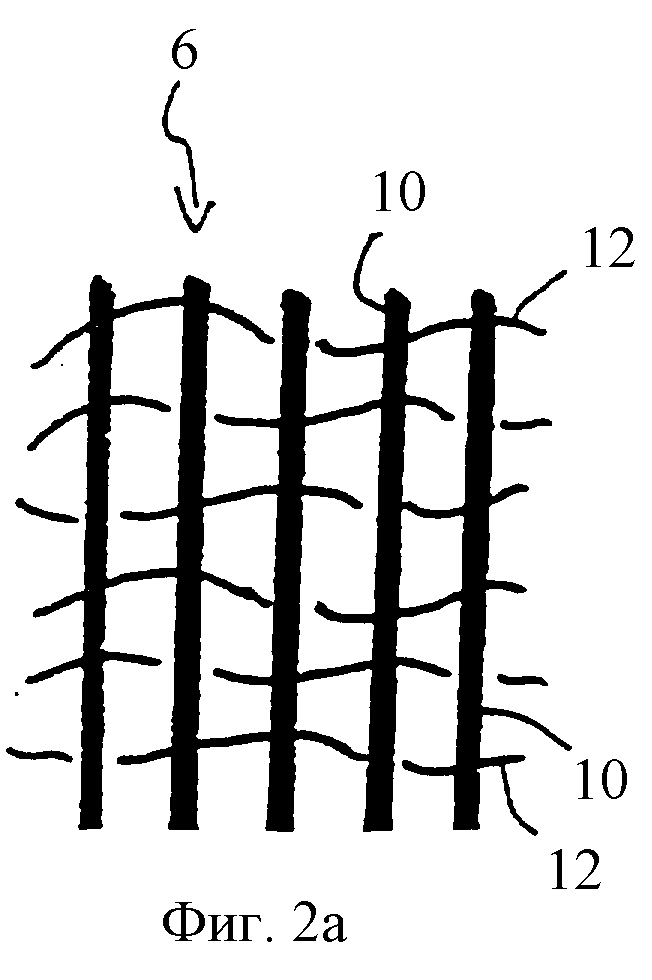

фиг.2а - структура ткани в первом варианте выполнения изобретения,

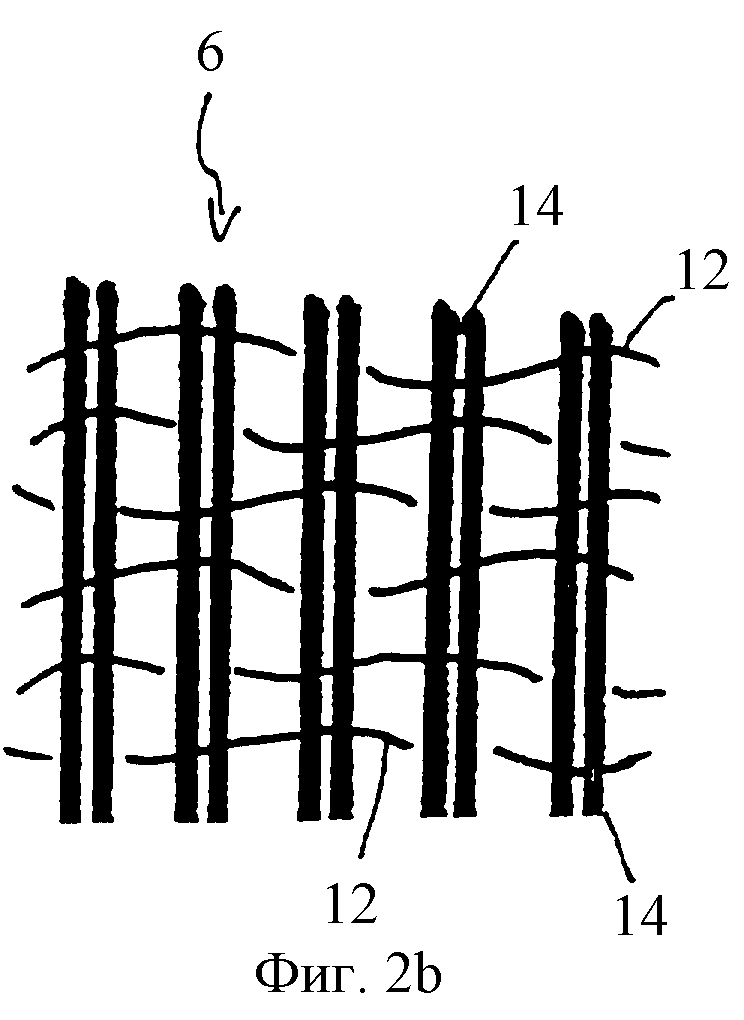

фиг.2b - структура ткани во втором варианте выполнения изобретения.

Как показано на фиг.1, предложенный тканевый рукав имеет в сечении трехслойную структуру, состоящую из внутреннего покрытия 4, ткани 6 и внешнего покрытия 8. Внутреннее покрытие 4 имеет высокую степень герметичности и стойкости к воздействию транспортируемой среды. Кроме того, оно защищает ткань 6 изнутри рукава. В качестве материала внутреннего покрытия может использоваться эластичный термопластичный полимерный материал с наполнителем или без него. В случае применения рукава в газопроводах подходит, например, термопластичный полиуретан, эластичный полиамид, термопластичный сложный полиэфир или полимер на основе сложных и простых полиэфиров. В случае применения рукава в водопроводах предпочтителен эластичный полиэтилен.

Функцией внешнего покрытия 8 является защита ткани 6 от внешних воздействий. К этим воздействиям относятся, в частности, механические нагрузки при протаскивании рукава и разрушение, например, от влаги и микроорганизмов. В качестве материала для внешнего покрытия 8 предпочтительно применяют эластичный термопластичный полимерный материал с наполнителем или без него. В зависимости от назначения ремонтируемого трубопровода и состояния внутренней поверхности его стенки для внешнего покрытия можно использовать, например, полиэтилен (m-LLD-PE, LLD-PE, LD-PE и MD-PE), полипропилен, термопластичный полиуретан или пластифицированный поливинилхлорид.

Ткань 6 является основой рукава 2 для ремонта напорных трубопроводов с высоким номинальным рабочим давлением. Ткань 6 изготавливают на круглом ткацком станке из уточных нитей 10 и нитей 12 основы. Уточные нити 10 проходят при этом по окружности рукава 2, а нити 12 основы - в продольном направлении рукава 2. При этом для уточных нитей и нитей основы используют высокопрочное высокомодульное волокно (волокно с высокой нагрузочной способностью), при большой толщине нити и высокой плотности ткани, в частности, плотности по утку. Это придает рукаву 2 высокую сопротивляемость давлению, т.е. даже при диаметре, составляющем, например, 150 мм, рукав 2 имеет разрывающее внутреннее давление свыше 100 бар. В качестве волокна для уточных нитей 10 и нитей 12 основы используются высокопрочные высокомодульные волокна, например арамидное волокно, волокно из сополимеров арамида, углеродное волокно, поли(п-фенилен-2,6-бензобисоксазол) волокно (Zylon®) или волокно из кристаллического полиэтилена (Dyneema®).

При изготовлении ткани 6 на круглом ткацком станке (предпочтительным видом ткани является саржевая ткань), для достижения технических результатов изобретения толщина уточных нитей должна составлять по меньшей мере 8000 дтекс, предпочтительно - более 10000 дтекс. Толщина (номер) нитей основы имеет меньшее значение, однако она должна составлять по меньшей мере 2000 дтекс, предпочтительно более 3000 дтекс.

Еще одним параметром, посредством которого тканевому рукаву можно придать требуемую сопротивляемость давлению, является так называемая плотность по утку, т.е. число уточных нитей на 10 см. В предпочтительном варианте эта плотность по утку составляет по меньшей мере 40, предпочтительно более 50 при вышеуказанных предпочтительных значениях толщины нитей: более 10000 дтекс для уточных нитей 10 и более 3000 дтекс для нитей 12 основы.

Волокно для уточных нитей 10 и нитей 12 основы предпочтительно имеет модуль упругости, составляющий по меньшей мере 50 ГПа, и предел прочности при растяжении, составляющий более 2 ГПа.

Кроме того, ткань 6 можно ткать с использованием двойной уточной нити 14, как показано на фиг.2b. В этой связи можно обратиться к описанию патента ЕР 0535203, в котором раскрывается круглый ткацкий станок с непрерывным движением лицы, что позволяет достичь особенно высокого качества ткани 6. При использовании специального ткацкого ножа и челнока с двумя уточными шпулями на этом известном круглом ткацком станке можно ткать двумя уточными нитями 14, расположенными параллельно рядом друг с другом, как показано на фиг.2b. Благодаря этому плотность по утку повышается на величину до 50%, в зависимости от толщины нити, что приводит к заметному повышению разрывающего внутреннего давления.

Благодаря своей высокой сопротивляемости давлению (разрывающее внутреннее давление свыше 100 бар), предложенный тканевый рукав 2 не нуждается в поддержке стенкой старого трубопровода, что делает возможным ремонт старого трубопровода с одновременным повышением номинального рабочего давления существующих трубопроводов. Другими словами, заданное номинальное рабочее давление тканевого рукава 2 превышает старое номинальное рабочее давление старого трубопровода, что позволяет повышать номинальное рабочее давление существующих трубопроводов, не используя при этом старый трубопровод в качестве опоры для рукава в радиальном направлении.

Поскольку для предложенного тканевого рукава не требуется опора в виде окружающей его старой трубы или трубопровода, он, в отличие от известных ремонтных рукавов, не приклеивается к старой трубе. Кроме того, предложенный рукав не находится в тесном контакте с внутренней поверхностью стенки старого трубопровода, как не требует он и реакции опоры с ее стороны. Поскольку при этом можно просто протянуть предложенный тканевый рукав 2 в уже существующий старый трубопровод, не прибегая к методу выворачивания, то, по сравнению с известными тканевыми рукавами, изобретение также делает возможным ремонт существенно более длинных участков трубопроводов.

В приведенной ниже таблице сведены важные данные известного тканевого рукава и обоих вариантов предложенного рукава, представленного на фиг.2а и 2b.

Изобретение относится к строительству и используется при ремонте трубопроводов. Тканевый рукав содержит ткань из высокопрочного высокомодульного волокна, состоящую из нитей основы и уточных нитей, причем нити основы проходят в продольном направлении рукава, а уточные нити - по окружности рукава, а также внутреннее и внешнее покрытия из термопластичного полимерного материала, между которыми расположена ткань. Толщина уточных нитей составляет, по меньшей мере, 8000 дтекс, предпочтительно более 10000 дтекс. Протягивают в трубопровод тканевый рукав, заданное номинальное рабочее давление которого превышает номинальное рабочее давление трубопровода. Расширяет арсенал технических средств. 2 с. и 7 з.п. ф-лы, 2 ил., 1 табл.

| US 5164237 А, 17.11.1992 | |||

| Логическая схема "или-и-не" | 1974 |

|

SU510784A1 |

| US 5205886 А, 27.04.1993 | |||

| US 4686126 А, 11.08.1987 | |||

| УСТРОЙСТВО для стыковки ШЛАНГОВЫХ СОЕДИНЕНИЙ | 0 |

|

SU370108A1 |

| ТИСНЁНОЕ АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ | 2011 |

|

RU2542416C2 |

| Способ нанесения защитного покрытия из полимерного материала | 1972 |

|

SU542890A1 |

Авторы

Даты

2004-04-27—Публикация

2000-08-31—Подача