Предложенное устройство относится к технике сжигания топлива, например, с помощью его предварительного барботирования. Оно может быть использовано, в частности для повышения эффективности работы реактивных двигателей.

Известен аналог предложенного - устройство, реализующее систему испарения топлива [1] (US Pat. №6155239, N.Cl.123/522; Int.Cl. F 02 M 037/04, 10.01.2000), содержащее последовательно соединенные компрессор (вентилятор) и барботер с расположенным в нем диспергатором, а также топливный бак и форсунку.

Кроме того, в известном устройстве барботер помещен непосредственно в топливный бак через первый выходной штуцер топливного бака, расположенный ниже уровня жидкого топлива (из затопленной части бака), топливо поступает в тракт смешения жидкого топлива с газообразным, причем последнее поступает из второго выходного штуцера топливного бака, расположенного выше уровня жидкого топлива, причем выход тракта смешения соединен с входом форсунки.

Недостаток аналога [1] состоит в его повышенном времени задержки воспламенения и повышенной температуре стабильного горения при сжигании топлива в сверхзвуковом потоке и как следствие повышенной энергоемкости, обусловленной необходимостью сжигания повышенного количества топлива вследствие неоптимального процесса его горения.

В результате недостаток указанного и аналогичного ему технических решений при их применении для сжигания в воздушно-реактивном двигателе (ВРД) состоит в увеличении габаритов камеры сгорания, что, в свою очередь, приводит к снижению эффективности процессов обработки топлива и ухудшению эксплуатационных характеристик ВРД в целом.

Наиболее близким к предлагаемому техническому решению является устройство, реализующее методику насыщения жидкостей микропузырьками газа (например, воздуха) [2] (Великодный В.Ю. и др. “Исследование возможностей создания двигателя на детонационном горении”), принятое в качестве прототипа и содержащее последовательно соединенные компрессор, первый вентиль и барботер с расположенным в нем диспергатором, а также топливный бак, второй вентиль и форсунку.

Кроме того, в известном устройстве выход барботера соединен с входом топливного бака, выход которого соединен с входом форсунки.

При этом диспергатор барботера в прототипе выполнен из гидрофобного материала - полиэтилена или нержавеющей стали.

Устройство-прототип [2] работает следующим образом. Компрессор через открытый первый вентиль нагнетает воздух в барботер. Барботер представляет собой емкость, разделенную пористой перегородкой (диспергатором) на две полости - входную и выходную. Входная полость заполнена газом, поступающим от компрессора через открытый первый вентиль. Выходная полость заполнена жидкой фазой (топливом), поступающим из топливного бака. В результате прохождения воздуха через диспергатор топливо с выхода барботера поступает в топливный бак в виде газожидкостной эмульсии. В результате топливо в топливном баке становится “пористым”, содержит пузырьки воздуха, распределенные в объеме жидкой фазы. При этом на границе жидкой и газообразной фазы в процессе установления динамического равновесия происходит испарение топлива внутрь пузырьков газа. Этим повышается степень готовности топлива к возникновению и протеканию цепной реакции горения при формировании газожидкостного факела на выходе форсунки. Таким образом, указанное изменение структуры топлива повышает выходные характеристики воздушно-реактивного двигателя.

Однако в устройстве-прототипе формируется недостаточно мелкая структура топлива, пузырьки газовой фазы получаются слишком крупными и неоднородными по размеру. Это снижает эффективность устройства сжигания топлива, приводит к увеличению времени задержки воспламенения и повышенной начальной температуре стабильного горения и в конечном результате - к необходимости увеличивать расход топлива для обеспечения заданных режимов работы воздушно-реактивного двигателя.

Кроме того, ухудшаются экологические характеристики устройства из-за образования вредных выбросов в результате неполного сгорания топлива.

Для компенсации снижения характеристик двигателя приходится увеличивать размеры сопла, что, однако, повышает габариты реакторных установок, повышает их стоимость. При этом, очевидно, снижается устойчивость работы двигателей, уменьшается их надежность.

Кроме того, обеспечение малого размера пузырьков при плохой смачиваемости поверхности диспергатора требует уменьшения размеров пор внешнего слоя мембраны. Это приводит к более высоким потерям давления на ней (из-за повышения переходного затухания), что увеличивает затраты энергии на барботирование. Вместе с этим происходит более быстрое засорение мембраны частицами пыли и окалины, поступающими на диспергатор с нагнетаемым во входную полость барботера газом, а также осадком, выпадающим из топлива, особенно в периоды перерывов в работе (процесс заиливания). Это также приводит к выше отмеченным недостаткам работы известного устройства.

Итак, недостаток установки-прототипа [2] состоит в ухудшении следующих характеристик:

- энергоемкости;

- экологичности;

- надежности;

- стоимости;

- эффективности наработки легких фракций топлива, активных радикалов и центров инициирования цепной реакции;

- габаритов.

Соответственно, требуемый при реализации устройства технический результат состоит в следующем:

- в повышении качества топлива,

- в повышении вероятности формирования активных центров, инициирующих начало цепной реакции,

- в повышении устойчивости горения,

- в снижении порога поджига цепной реакции,

- в улучшении полноты сгорания топлива,

- в повышении экологических и эксплуатационных (надежность, мощность, энергопотребление) характеристик ВРД,

- в снижении стоимости и габаритов устройства.

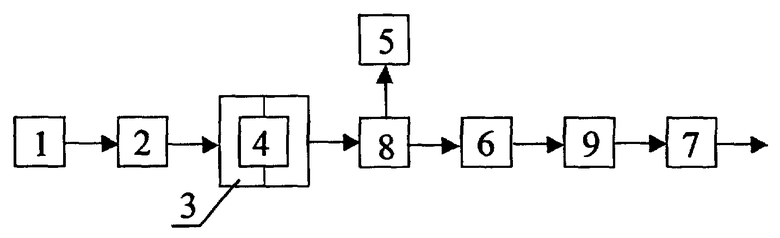

На чертеже приведена схема предлагаемого устройства и использованы следующие условные обозначения составных элементов:

1 - компрессор,

2 - первый вентиль,

3 - барботер,

4 - диспергатор,

5 - топливный бак,

6 - второй вентиль,

7 - форсунка,

8 - сепаратор,

9 - кавитатор,

Недостатки установки-прототипа устраняются в предлагаемой установке, которая представлена на схеме (см.чертеж) и содержит: последовательно соединенные компрессор с производительностью Qгаз, первый вентиль и барботер с расположенным в нем диспергатором, а также топливный бак с объемным расходом Qт, второй вентиль и форсунку, при этом введены сепаратор пузырьков и кавитатор, причем входной штуцер сепаратора подключен к выходу барботера, первый выходной штуцер сепаратора соединен с горлом топливного бака, расположенным в его нижней части, второй выходной штуцер сепаратора соединен с входом второго вентиля, выход которого соединен с входом кавитатора, выход которого соединен с входом форсунки.

Кроме того, диспергатор барботера имеет поверхность контакта с жидкой фазой, которая имеет угол смачивания жидкой фазой менее 50 градусов.

Кроме того, соотношение длины L и диаметра d входного штуцера сепаратора выбрано в пределах L:d=5.38-0.8.

Кроме того, входной штуцер сепаратора имеет сечение, сплющенное по вертикали, а первый выходной штуцер имеет сечение, вытянутое в направлении движения жидкой фазы.

Кроме того, соотношение размеров сечения входного штуцера сепаратора Rin по горизонтальной L1 и вертикальной L2 осям, выбрано в пределах

Rin=L1:L2=1.1-3.

Кроме того, соотношение размеров сечения первого выходного штуцера сепаратора Rout по продольной L3 и поперечной L4 осям выбрано в пределах

Rout=L3:L4=1.8-2.2.

Кроме того, сечение входного штуцера сепаратора имеет выпуклую верхнюю границу.

Кроме того, соотношение производительности компрессора Qгаз и объемного расхода топлива Qт выбирают из условия, чтобы коэффициент Qгаз/От газонаполнения жидкой фазы был не менее 15%.

Кроме того, топливный бак с объемным расходом Q при скорости всплывания сепарируемых пузырей V выполнен с горлом, диаметр d которого определяют следующим соотношением:

Итак, рассмотрим работу предлагаемого устройства, выполненного по схеме чертежа.

Работа предлагаемого устройства, как и в прототипе, основана на том, что компрессор 1 через открытый вентиль 2 нагнетает воздух в барботер 3. Барботер представляет собой емкость, разделенную на две (входную и выходную) полости пористой перегородкой - диспергатором 4. Входная полость заполнена газом, поступающим от компрессора 1 через открытый вентиль 2. Выходная полость заполнена жидкой фазой (топливом), поступающим из топливного бака 5. В результате прохождения воздуха через диспергатор 4 топливо с выхода барботера поступает на вход (входной штуцер) сепаратора 8. В сепараторе крупные пузырьки газа успевают подняться в топливный бак в виде газожидкостной эмульсии. За время прохождения газожидкостной смеси в сепараторе крупные пузырьки газа успевают всплыть вверх и через первый выход (выходной штуцер) сепаратора 8 попадают в топливный бак 5. Мелкие пузырьки газа с током газожидкостной смеси проходят на второй выход сепаратора 8 и затем через открытый вентиль 6 пористое топливо поступает в кавитатор 9. В кавитаторе соотношение размеров канала подобрано таким, чтобы скорость прохождения топлива превышала скорость звука при заданной пористости топлива (например, порядка 20 м/с). В результате топливо, проходя кавитатор, подвергается воздействию ударных волн. Пузырьки газа cхлопываются, молекулы углеводородов разделяются на фрагменты, образуются легкие фракции. Одновременно происходит образование радикалов, активных молекул с очень низким порогом начала цепной реакции. Этим существенно повышается степень готовности топлива к возникновению и протеканию цепной реакции горения при выходе газожидкостного факела из форсунки. Повышается стабильность горения, увеличивается полнота сгорания топлива. Кроме того, наличие ударно-волновых процессов в кавитаторе приводит к пульсации пузырей и их дроблению на более мелкие. Одновременно повышается температура внутри пузырей, интенсивно идут процессы парообразования и крекинга с наработкой легких фракций и радикалов. При этом возникают активные центры для возникновения цепной реакции. Происходит процесс частичного горения, в результате которого топливо активируется, подготавливается к устойчивому горению и полному сгоранию. Этим также улучшается структура пористого топлива, повышается однородность его свойств, что соответственно, повышает качество топлива. Таким образом, указанное изменение структуры топлива существенно повышает выходные характеристики воздушно-реактивного двигателя.

Как уже отмечалось, формирование мелко дисперсной газожидкостной смеси способствует активизации топлива, повышению его эффективности. Для уменьшения размеров формируемых в барботере пузырьков газа, как показали проведенные эксперименты, поверхность диспергатора - пористой пластины, через которую пузырьки газа выходят в объем жидкой фазы, должна хорошо смачиваться жидкой фазой. При этом отрыв формируемого пузыря под действием силы Архимеда происходит раньше при меньшем значении объема пузыря. Кроме того, склонность диспергатора к “заиливанию” также снижается при хорошей смачиваемости поверхности диспергатора жидкой фазой. Напомним, что смачиваемость характеризуется углом смачивания θ. При хорошем смачивании величина этого угла уменьшается. Улучшение смачиваемости диспергатора уменьшает непроизводительные потери давления газа на диспергаторе, повышает КПД устройства. Кроме того, уменьшается размер формируемых пузырей, структура топлива становится более мелкой, поскольку размер пор уменьшается. Поэтому процессы крекинга топлива, наработки радикалов протекают более интенсивно. Этим также улучшается качество топлива, его активность.

Следует пояснить, что для обеспечения работы кавитатора в ударно-волновом режиме необходимо оградить кавитатор от поступления в его канал крупных пузырей. Последние способны перекрыть канал кавитатора и перевести его работу в поршневой режим. При этом, соответственно, исключается возможность активирования топлива за счет условий его ударно-волнового возбуждения. Этого не происходит в предлагаемом устройстве с учетом того, что крупные пузырьки газа, которым присуща большая скорость всплывания, за время движения пористого топлива вдоль канала сепаратора успевают всплыть к его верхней границе, откуда они поступают на первый выход сепаратора и затем - в топливный бак. Мелкие же пузыри, продолжая свое движение вместе с током пористого топлива, поступают на второй выход сепаратора и затем - в кавитатор 9 (через открытый вентиль 6).

Следует также пояснить, что топливный бак с объемным расходом Q при скорости всплывания сепарируемых пузырей V выполнен с горлом, диаметр d которого определяют следующим соотношением:

При этом исходили из следующего очевидного соотношения:

0.25πd2V=Q.

Эта формула выражает соответствие расхода Q топливного бака количеству топлива, протекающего со скоростью V через горло (входной штуцер) топливного бака сечением 0.25πd2. Здесь скорость V выбрана равной скорости всплывания пузырей определенного размера. Например, горло топливного бака 5 выполнено такого диаметра, чтобы скорость протекания топлива вниз в сепаратор 8 была бы определенной величины, например, порядка 6-15 см/с. Этим обеспечивается работа горла топливного бака 5 в режиме газового затвора, в котором пузыри, имеющие скорость всплытия более 6-15 см/с, преодолевая встречное течение топлива в горле бака, поднимаются в бак. Пузыри с меньшей скоростью всплытия, соответственно, с диаметром менее 30-500 мкм сносятся потоком топлива в основной тракт сепаратора и проходят к его второму выходному штуцеру. Таким образом обеспечивается повышенное качество сепарации пузырей. При этом повышается эффективность работы кавитатора, обеспечивается вышеуказанный технический результат.

Итак, предложено устройство для сжигания топлива, содержащее последовательно соединенные компрессор, первый вентиль и барботер с расположенным в нем диспергатором, а также топливный бак, второй вентиль и форсунку, в которое, кроме того, введены сепаратор пузырьков и кавитатор, причем входной штуцер сепаратора подключен к выходу барботера, первый выходной штуцер сепаратора соединен с горлом (входным штуцером) топливного бака, расположенным в его нижней части, второй выходной штуцер сепаратора соединен с входом второго вентиля, выход которого соединен с входом кавитатора, выход которого соединен с входом форсунки.

Кроме того, диспергатор 4 барботера 3 имеет поверхность контакта с жидкой фазой, которая имеет угол смачивания жидкой фазой менее 50 градусов.

Кроме того, соотношение длины L и диаметра d входного штуцера сепаратора 8 выбрано в пределах L:d=5.38-0.8.

Кроме того, входной штуцер сепаратора 8 имеет сечение, сплющенное по вертикали, а первый выходной штуцер имеет сечение, вытянутое в направлении движения жидкой фазы.

Кроме того, соотношение размеров сечения входного штуцера сепаратора 8 Rin по горизонтальной L1 и вертикальной L2 осям выбрано в пределах Rin=L1:L2=1.1-3.

Кроме того, соотношение размеров сечения первого выходного штуцера сепаратора 8 Rout по продольной L3 и поперечной L4 осям выбрано в пределах

Rout=L3:L4=1.8-2.2.

Кроме того, сечение входного штуцера сепаратора имеет выпуклую верхнюю границу.

Кроме того, соотношение производительности компрессора 1 (по газу) Qгаз и объемного расхода топлива из топливного бака 5 Qт выбирают из условия, чтобы коэффициент Qгаз/От газонаполнения жидкой фазы был не менее 15%.

Кроме того, топливный бак 5 с объемным расходом Q при скорости всплывания сепарируемых пузырей V выполнен с горлом, диаметр d которого определяют следующим соотношением:

Далее покажем, что именно благодаря существенным отличиям предлагаемой установки обеспечивается требуемый технический результат.

То, что введены сепаратор пузырьков и кавитатор, причем входной штуцер сепаратора подключен к выходу барботера, первый выходной штуцер сепаратора соединен с горлом (входным штуцером) топливного бака, расположенным в его нижней части, второй выходной штуцер сепаратора соединен с входом второго вентиля, выход которого соединен с входом кавитатора, выход которого соединен с входом форсунки, позволяет обеспечить активизацию топлива за счет его преобразования в кавитаторе. При этом ударно-волновой режим обработки топлива создает условия для создания мелкоструктурной формы топлива, для протекания процессов его частичного горения с наработкой легких фракций, активных радикалов. Все это повышает качество топлива, повышает вероятность формирования активных центров, инициирующих начало цепной реакции, повышает устойчивость горения, снижает порог поджига цепной реакции, улучшает полноту сгорания топлива, повышает экологические и эксплуатационные (надежность, мощность, энергопотребление) характеристики ВРД.

То, что диспергатор барботера имеет поверхность контакта с жидкой фазой с углом смачивания жидкой фазой менее 50 градусов, позволяет сформировать большее количество более мелких пузырей с получением вышеуказанного технического результата. Кроме того, снижение перепада давления на диспергаторе позволяет снизить непроизводительные потери давления на барботере и, соответственно, повысить КПД устройства.

То, что входной штуцер сепаратора имеет сечение, сплющенное по вертикали, а первый выходной штуцер имеет сечение, вытянутое в направлении движения жидкой фазы, обеспечивает более быстрое слияние и укрупнение всплывающих пузырьков в магистрали, подводящей к сепаратору. Эти пузырьки, объединяясь у верхней стенки сплюснутой сверху вниз подводящей магистрали, попадая в сепаратор, успевают быстро перетечь в топливный бак.

То, что сечение входного штуцера сепаратора имеет выпуклую верхнюю границу, ускоряет процесс объединения пузырей у верхней стенки входного штуцера, заставляя пузырьки концентрироваться под верхней частью купола указанной верхней стенки.

Этим увеличивается надежность сепарации и обеспечивается протекание сквозь сепаратор самых мелких пузырьков. При этом, как уже отмечалось, достигается вышеуказанный технический результат.

То, что соотношение размеров сечения первого выходного штуцера сепаратора Rout по продольной L3 и поперечной L4 осям выбрано в пределах Rout=L3:L4=1.8-2.2, повышает эффективность разделения пузырьков по размерам, улучшая качество получаемого топлива.

То, что соотношение длины входного штуцера сепаратора к его диаметру выбрано в пределах L:d=5.38-0.8, позволяет регулировать размеры пузырьков, поступающих в кавитатор, в пределах от 30 до 500 мкм, а также регулировать относительное содержание газовой фазы в жидком топливе.

Кроме того, тем, что топливный бак с объемным расходом Q при скорости всплывания сепарируемых пузырей V выполнен с горлом, диаметр d которого определяют следующим соотношением:

обеспечивают формирование газового затвора в горле топливного бака. Это улучшает качество сепарации пузырей перед их поступлением в кавитатор, повышает однородность диспергирования жидкого топлива, поступающего в кавитатор, таким образом, увеличивая эффективность его работы.

То, что соотношение производительности компрессора Qгаз и объемного расхода топлива Qт выбирают из условия, чтобы коэффициент Qгaз/Qт газонаполнения жидкой фазы был не менее 15%, повышает качество получаемого топлива с учетом обеспечения необходимой интенсивности протекающих процессов в топливе при его обработке в кавитаторе при условиях ударно-волнового режима.

Таким образом, показано, что требуемый технический результат, действительно достигается за счет существенных отличий предлагаемой установки.

Проведенные эксперименты показали реализуемость предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ КАВИТАТОР | 2010 |

|

RU2435649C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СИСТЕМА ОБРАБОТКИ ОТПАРНОГО ГАЗА | 2015 |

|

RU2642713C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| Система питания для двигателя внутреннего сгорания | 1985 |

|

SU1326758A1 |

| СПОСОБ ПОДГОТОВКИ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2585995C2 |

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА В ЭНЕРГЕТИЧЕСКУЮ УСТАНОВКУ | 2007 |

|

RU2347934C1 |

| ОТСТОЙНИК ДЛЯ РАЗДЕЛЕНИЯ НЕОДНОРОДНОЙ СИСТЕМЫ ГАЗ (ПАР)-ЖИДКОСТЬ | 2014 |

|

RU2573469C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ К СЖИГАНИЮ ТОПЛИВНОЙ СМЕСИ | 2003 |

|

RU2258868C2 |

Предложенное устройство относится к технике сжигания топлива, например, с помощью барботирования. Устройство для сжигания топлива содержит последовательно соединенные компрессор с производительностью Qгаз, первый вентиль и барботер с расположенным в нем диспергатором, а также топливный бак с объемным расходом Qт, второй вентиль и форсунку, а также сепаратор пузырьков и кавитатор, причем входной штуцер сепаратора подключен к выходу барботера, первый выходной штуцер сепаратора соединен с горлом топливного бака, расположенным в его нижней части, второй выходной штуцер сепаратора соединен с входом второго вентиля, выход которого соединен с входом кавитатора, выход которого соединен с входом форсунки. Кроме того, диспергатор барботера имеет поверхность контакта с жидкой фазой, которая имеет угол смачивания жидкой фазой менее 50 градусов. Соотношение длины L и диаметра d входного штуцера сепаратора выбрано в пределах L:d=5,38-0,8. Входной штуцер сепаратора имеет сечение, сплющенное по вертикали, а первый выходной штуцер имеет сечение, вытянутое в направлении движения жидкой фазы. Соотношение размеров сечения входного штуцера сепаратора Rin по горизонтальной L1 и вертикальной L2 осям выбрано в пределах Rin=Ll:L2=1,1-3. Кроме того, то соотношение размеров сечения первого выходного штуцера сепаратора Rout по продольной L3 и поперечной L4 осям выбрано в пределах Rout=L3:L4=1,8-2,2. Сечение входного штуцера сепаратора имеет выпуклую верхнюю границу. Соотношение производительности компрессора Qт и объемного расхода топлива Qт выбирают из условия, чтобы коэффициент Qгаз/Qт газонаполнения жидкой фазы был не менее 15%. Топливный бак с объемным расходом Q при скорости всплывания сепарируемых пузырей V выполнен с горлом, диаметр d которого определяют следующим соотношением:  . Изобретение позволяет повысить эффективность работы реактивных двигателей. 8 з.п. ф-лы, 1 ил.

. Изобретение позволяет повысить эффективность работы реактивных двигателей. 8 з.п. ф-лы, 1 ил.

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ И УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ТОПЛИВА | 1998 |

|

RU2131087C1 |

Авторы

Даты

2004-04-27—Публикация

2002-03-25—Подача