Изобретение относится к строительным материалам, а именно к способу изготовления арболита на основе заполнителя из древесины лиственницы, который находит широкое применение в строительстве.

Разработка новых способов изготовления арболита с использованием различных отходов крупнотоннажных производств является в настоящее время актуальной, т.к. позволяет утилизировать отходы.

Известен способ изготовления арболита, при котором древесный заполнитель (древесина ели, сосны, кедра, пихты) подвергают предварительному выдерживанию и обработке минерализаторами (И.Х.Наназашвили. Строительные материалы, изделия и конструкции. М., Высшая школа, 1990).

Недостатком этого способа является трудоемкость процесса, невозможность использования древесины лиственницы, а также невысокая прочность арболита.

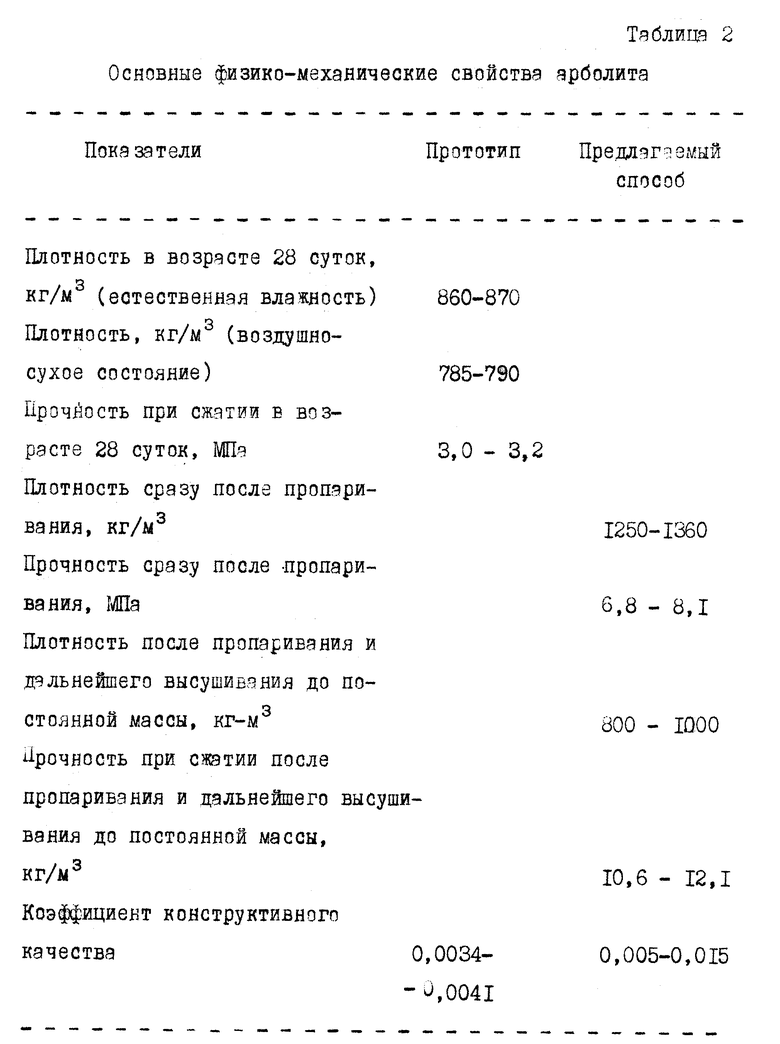

Наиболее близким к заявленному по технической сущности и достигаемому результату является способ изготовления арболита на основе заполнителя - даурской лиственницы, который заключается в предварительном вымачивании древесного заполнителя (ДЗ) в воде при температуре 15 - 17oC при соотношении ДЗ: вода = 1: 9 по массе и 1:1,8 по объему в течение 7 - 8 суток и дальнейшему использованию вымоченной древесины в качестве заполнителе в арболите (А.С. N 1516478 СССР, БИ N 39, 1989). Этот способ позволяет получить арболит с прочностью 3,0 - 3,2 МПа при средней плотности 860 - 870 кг/м3 (естественная влажность) и 785 - 790 кг/м3 (воздушно-сухое состояние).

Недостатком данного способа является трудоемкость, длительность процесса и невысокие прочностные показатели арболита.

Изобретением решается задача упрощения процесса изготовления арболита при одновременном повышении его прочности.

Сформулированная задача решается за счет того, что в способе изготовления арболита путем смешивания проэкстрагированного заполнителя из древесины лиственницы и вяжущего, отходы древесины лиственницы в виде опилок подвергают водотепловой обработке - экстракции при температуре 100oC в течение часа, перемешивают последовательно с компонентами вяжущего золой унос, а затем с углеродсодержащим жидким стеклом до однородного состояния, после чего изделия формуют вибропрессованием, твердение осуществляют при тепловлажностной обработке при температуре 80 - 90oC в течение 12 часов.

Вяжущее состоит из золы - унос ТЭЦ от сжигания бурых углей КАТЭКа и углеродсодержащего жидкого стекла с силикатным модулем n = 1, плотностью ρ = 1,45-1,49 г/см3, синтезированного из отхода кремниевого производства - микрокремнезема и содержащего в своем составе высокодисперсные примеси графита и карборунда.

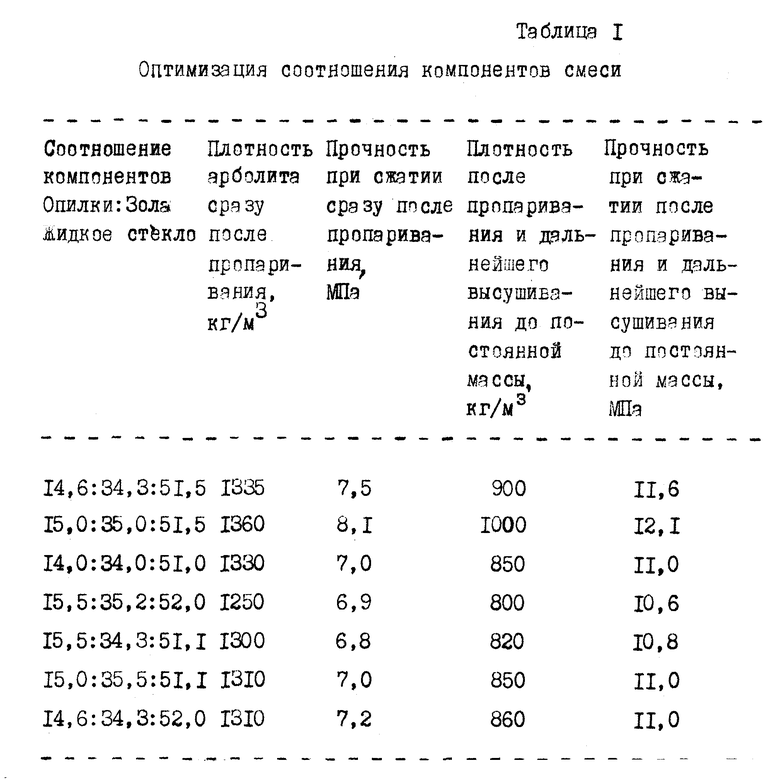

Сырьевая смесь для изготовления арболита изготавливается при следующем соотношении компонентов, мас.%:

Опилки - 14,6 - 15

Зола - унос - 34,3 - 35

Жидкое стекло - 51,1 - 51,5

Соотношение опилки:вода при экстракции составляет 1:10.

Выделенные экстрактивные вещества (арабиногалактан и дигидрокверцетин) имеют большое практическое значение и применяются в различных областях народного хозяйства.

Способ иллюстрируют примеры и таблицы (таблицы см. в конце описания).

Проэкстрагированные опилки (1 ч 100oC, соотношение опилки-вода = 1:10) перемешивают в смесителе принудительного действия в течение 2 мин с золой - унос. Затем к смеси добавляют углеродсодержащее жидкое стекло, синтезированное из микрокремнезема (силикатный модуль n = 1 и плотность ρ = 1,45 г/см3). Соотношение между компонентами смеси составляет: опилки: зола - унос: жидкое стекло = 14,6 - 15:34,3 - 35:51,1 (% по массе). Смесь перемешивают 2 - 3 минуты. Затем из полученной арболитовой смеси формуют образцы размером 15х15х15 см послойным вибропрессованием. Твердение образцов осуществляется в пропарочной камере при температуре изометрического прогрева 80 - 90oC по режиму 3+6+3 часа. Прочность образцов сразу после пропаривания составляет 7,9 МПа при плотности 1347 кг/м3. При дальнейшем высушивании образцов арболита до постоянной массы прочность при сжатии составляет 11,6 МПа при средней плотности 948 кг/м3. Аналогичным образом готовятся и другие составы, где плотность жидкого стекла составляет 1,45 - 1,49 г/см3.

Данные таблицы 2 свидетельствуют о том, что предлагаемый способ позволяет увеличить прочность арболита в 2 - 3 раза. Значительно сокращается длительность технологического процесса из-за замены способа твердения арболитовых изделий (нормальное твердение в течение 28 суток по прототипу на 12 часов пропаривания в заявленном способе) и отказа от минерализации опилок. Предлагаемый способ экономичнее известного, т.к. высокоэнергоемкий и дорогостоящий портландцемент заменен промышленными отходами: зола - унос ТЭЦ и микрокремнезем (основной компонент жидкого стекла). Кроме того, предлагаемый способ позволяет извлекать из отходов древесины лиственницы ценные экстрактивные вещества, после чего опилки использовать в качестве древесного заполнителя. В связи с этим предлагаемый способ имеет большое значение в плане решения экологических проблем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2001 |

|

RU2203242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2002 |

|

RU2228307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2010 |

|

RU2439036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2010 |

|

RU2450990C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2012 |

|

RU2500656C1 |

Изобретение относится к технологии строительных материалов. Способ изготовления арболита из предварительно проэкстрагированных в течение 1 ч при 100oC отходов древесины лиственницы в виде опилок и вяжущего, состоящего из золы-унос ТЭЦ от сжигания бурых углей КАТЭКа и углеродсодержащего жидкого стекла, синтезированного из отходов кремниевого производства микрокремнезема и содержащего примеси графита и карборунда, включает приготовление смеси при следующем соотношении компонентов (% по массе) опилки : зола : жидкое стекло = 14,6-15: 34,3-35: 51,1:51,5, формование изделия послойным вибропрессованием, твердение при тепловлажностной обработке в течение 12 ч при температуре 80-90oC. Решаемая техническая задача: увеличение прочности арболита в 2-3 раза, значительное сокращение длительности процесса твердения арболитовых изделий с 28 суток до 12 ч, исключение минерализации древесного заполнителя. Способ экономичен, т. к. высокоэнергоемкий и дорогостоящий портландцемент заменен промышленными отходами. 2 з.п.ф-лы, 2 табл.

Опилки - 14,6 - 15

Зола-унос - 34,3 - 35

Жидкое стекло - 51,1 - 51,5

| Способ изготовления арболита | 1986 |

|

SU1516478A1 |

| Способ изготовления арболита | 1987 |

|

SU1479437A1 |

| Способ изготовления арболита | 1987 |

|

SU1534031A1 |

| Наназашвили И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, Л.О., 1990, с.9 - 243 | |||

| Хасдан С.М | |||

| Производство и применение арболита | |||

| - М.: Лесная промышленность, 1981, с.29. | |||

Авторы

Даты

1999-05-27—Публикация

1997-07-18—Подача