Изобретение относится к производству ячеистых строительных материалов и может быть использовано для получения теплоизоляционно-конструкционных и теплоизоляционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве.

Известна бетонная смесь, включающая жидкое стекло из силикат-глыбы с силикатным модулем 2,6-3, молотый кварцевый песок в качестве кремнеземистого компонента, кремнефтористый натрий, добавку, пенообразователь и воду [Патент РФ 2125976, МПК С 04 B 28/26].

Известная бетонная смесь в качестве кремнеземистого компонента содержит кварцевый песок, помол которого увеличивает время приготовления смеси и требует дополнительных энергозатрат. Теплоизоляционный материал из известной бетонной смеси имеет нестабильные значения средней плотности. При воспроизведении указанного состава с использованием жидкого стекла из микрокремнезема [Патент РФ 2056353, МПК С 04 В 28/04] и микрокремнезема в качестве кремнеземистого компонента получить теплоизоляционные материалы невозможно.

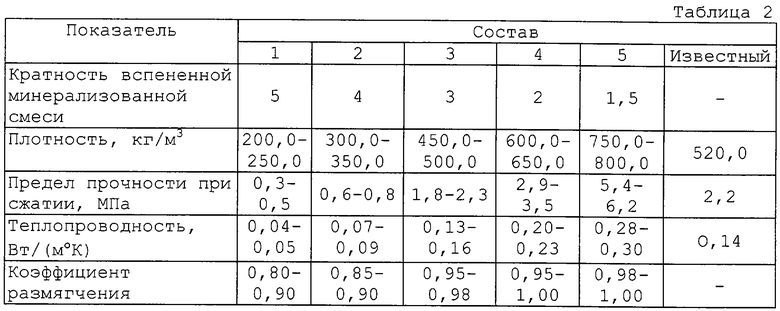

Технический результат от использования изобретения: улучшение физико-механических характеристик материала, возможность получения теплоизоляционных материалов со стабильными проектными плотностями от 300 до 800 кг/м3, сокращение времени приготовления смеси, снижение энергозатрат, возможность использования жидкого стекла из микрокремнезема с силикатным модулем от 2 до 4, возможность использования микрокремнезема - отхода производства кристаллического кремния, удешевление производства.

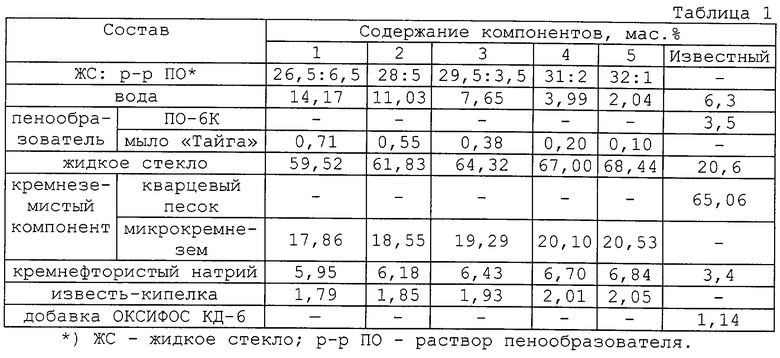

Технический результат достигается тем, что сырьевая смесь для изготовления пенобетона, включающая жидкое натриевое стекло, кремнеземистый компонент, пенообразователь, отвердитель кремнефтористый натрий и воду, содержит жидкое натриевое стекло из микрокремнезема с силикатным модулем от 2 до 4 и плотностью 1,35-1,45 г/см3, в качестве кремнеземистого компонента - отход производства кристаллического кремния - микрокремнезем, в качестве пенообразователя - техническое мыло “Тайга” и дополнительно известь-кипелку при следующем соотношении компонентов, мас.%:

Указанное жидкое стекло 59,52-68,44

Микрокремнезем 17,86-20,53

Техническое мыло “Тайга” 0,10-0,71

Кремнефтористый натрий 5,95-6,84

Известь-кипелка 1,79-2,05

Вода 2,04-14,17

Жидкое натриевое стекло, используемое для получения пены, готовят малоэнергоемким способом, путем растворения микрокремнезема в растворе щелочи при температуре не более 100°С [Патент РФ №2056353, МПК С 04 В 28/04].

Микрокремнезем является дисперсным отходом производства кристаллического кремния, характеризующимся малым размером частиц (0,1...3 мкм) и, как следствие, высокой удельной поверхностью (от 10000 до 25000 см2/г). Микрокремнезем осаждается в электрофильтрах системы газоочистки плавильных печей производства кристаллического кремния. Химический состав микрокремнезема, мас.%: SiO2 - 90,0-95,0; Аl2O3 - до 0,8; Fе2O3 - до 0,8; СаО - до 1,6; МgО - до 1,2; SiC - до 5/0; Собщ - до 9,0; потери при прокаливании - до 20,0.

В качестве пенообразователя использовано техническое мыло “Тайга”.

Предлагаемую сырьевую смесь готовят следующим образом. Для получения пены из жидкого стекла перемешивают 1-6,5 частей рабочего раствора пенообразователя 4%-ной концентрации в высокоскоростном смесителе принудительного действия до 10-12-кратного вспенивания, затем в полученную пену постепенно вводят 26,5-32 частей жидкого стекла и производят перемешивание до равномерного распределения воздушных пор в объеме жидкого стекла в течение 1-3 минут. В полученную жидкостекольную пену вводят микрокремнезем, отвердитель (кремнефтористый натрий) и известь-кипелку. Затем производят формование полученной смеси, выдерживают изделия до набора распалубочной прочности, производят сушку распалубленного материала при температуре 50-60°С в течение 5-7 часов.

Составы полученных смесей приведены в таблице 1, характеристики изделий из них - в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228315C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228312C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228314C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2317961C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2005 |

|

RU2278087C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2003 |

|

RU2247097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2209803C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252924C2 |

| ЛЕГКИЙ ЯЧЕИСТЫЙ БЕТОН | 2005 |

|

RU2298539C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206547C1 |

Изобретение относится к производству ячеистых строительных материалов и может быть использовано для получения теплоизоляционно-конструкционных и теплоизоляционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве. Техническим результатом является улучшение физико-механических характеристик материала, возможность получения теплоизоляционных материалов со стабильными проектными плотностями от 300 до 800 кг/м3, сокращение времени приготовления смеси, снижение энергозатрат, возможность использования жидкого стекла из микрокремнезема с силикатным модулем от 2 до 4, возможность использования микрокремнезема - отхода производства кристаллического кремния, удешевление производства. Сырьевая смесь для изготовления пенобетона, включающая жидкое натриевое стекло, кремнеземистый компонент, пенообразователь, отвердитель - кремнефтористый натрий и воду, содержит жидкое натриевое стекло из микрокремнезема с силикатным модулем от 2 до 4 и плотностью 1,35-1,45 г/см3, в качестве кремнеземистого компонента – отход производства кристаллического кремния - микрокремнезем, в качестве пенообразователя – техническое мыло “Тайга” и дополнительно известь-кипелку при следующем соотношении компонентов, мас.%: указанное жидкое стекло 59,52-68,44, микрокремнезем 17,86-20,53, техническое мыло “Тайга” 0,10-0,71, кремнефтористый натрий 5,95-6,84, известь-кипелка 1,79-2,05, вода 2,04-14,17. 2 табл.

Сырьевая смесь для изготовления пенобетона, включающая жидкое натриевое стекло, кремнеземистый компонент, пенообразователь, отвердитель - кремнефтористый натрий и воду, отличающаяся тем, что она содержит жидкое натриевое стекло из микрокремнезема с силикатным модулем от 2 до 4 и плотностью 1,35 - 1,45 г/см3, в качестве кремнеземистого компонента – отход производства кристаллического кремния - микрокремнезем, в качестве пенообразователя – техническое мыло “Тайга” и дополнительно известь-кипелку при следующем соотношении компонентов, мас.%:

Указанное жидкое стекло 59,52 - 68,44

Микрокремнезем 17,86 - 20,53

Техническое мыло “Тайга” 0,10 - 0,71

Кремнефтористый натрий 5,95 - 6,84

Известь-кипелка 1,79 - 2,05

Вода 2,04 - 14,17

| БЕТОННАЯ СМЕСЬ | 1996 |

|

RU2125976C1 |

Авторы

Даты

2004-05-10—Публикация

2002-08-06—Подача