Изобретение относится к цветной металлургии и может быть использовано при монтаже футеровки алюминиевого электролизера.

Известен способ получения монолитной угольной футеровки катодного устройства алюминиевого электролизера, заключающийся в том, что углеродную массу набивают в кожух нужной формы и обжигают с помощью внешнего источника тепла, помещенного внутри футеровки. Стальные токоотводящие стержни заделывают в футеровку до ее обжига. Это самый дешевый тип футеровки, но из-за низкого качества подины, выделения большого количества смолистых соединений при обжиге она в настоящее время не находит применения (патент США, №2891297, 1955).

Известен относящийся к наиболее дорогим способ монтажа монолитной футеровки, при котором углеродистые блоки устанавливают на цоколь ванны, затем точно подгоняются боковыми поверхностями друг к другу, после чего производят промазку боковых поверхностей углеродистых блоков тонким слоем связующего и сжимают домкратами так, чтобы избыток связующего вытек и зазор между блоками был полностью заполнен связующим. Этот способ монтажа подины алюминиевого электролизера пока не нашел широкого применения из-за сложности монтажа и больших трудозатрат (Минцис М.Я., Поляков П.В., Сиразутдинов Г.А. Электрометаллургия алюминия, Новосибирск, “Наука”, 2001,с. 111).

Известен наиболее близкий к изобретению способ монтажа катодного устройства алюминиевого электролизера, включающий футеровку катодного кожуха огнеупорными и теплоизоляционными материалами, установку углеродистых блоков со стальными токоотводами и набойку зазоров межблочных швов подовой набоечной массой (Минцис М.Я., Поляков П.В., Сиразутдинов Г.А. Электрометаллургия алюминия, Новосибирск, “Наука”, 2001, с. 111).

Недостатком данного способа монтажа катодного устройства является образование трещин в межблочных швах при их усадке во время обжига подины и ослабление связи между подовыми блоками и набоечной массой, что способствует проникновению расплава в цоколь. В результате реакции расплава с огнеупорными и теплоизоляционными материалами происходит вспучивание подины, разъедание стальных токоотводов металлом, что снижает сортность выпускаемого алюминия и срок службы электролизера. Кроме того, при данной схеме укладки углеродистых блоков протяженность набиваемых швов, являющихся одним из наиболее “слабых” мест подины, представляет значительную величину, что увеличивает вероятность нарушения целостности футеровки. Набойка межблочных швов подовой массой, как наиболее ответственная и технологически сложная операция монтажа подины катодного устройства, характеризуется большими трудозатратами.

Технической задачей изобретения является ослабление негативного влияния усадки подовой набоечной массы на состояние межблочных швов и снижение их общей протяженности, а также снижение трудозатрат при монтаже футеровки.

Техническим результатом изобретения является повышение сортности алюминия и увеличение срока службы электролизера.

Технический результат достигается тем, что в способе монтажа катодного устройства алюминиевого электролизера, включающего футеровку катодного кожуха огнеупорными и теплоизоляционными материалами, установку углеродистых блоков со стальными токоотводами и заполнение зазоров между блоками подовой набоечной массой, перед установкой углеродистые блоки со стальными токоотводами склеивают между собой боковыми стенками в пакет из 2-4 блоков.

Предварительное склеивание углеродистых блоков между собой боковыми поверхностями в пакет из 2-4 блоков позволяет получить монолит с большей абсолютной величиной термического расширения, в сравнении с термическим расширением одного блока, с одновременным уменьшением суммарной ширины межблочных швов, заполненных подовой массой. Так, если при известном способе монтажа футеровки подовая набоечная масса после коксования имела усадку, которая не полностью компенсировалась термическим расширением отдельных блоков, и контакт боковых поверхностей блоков с подовой массой был ослаблен, что позволяло расплаву проникать в цоколь, то в настоящем способе, благодаря сдавливанию подовой массы межблочного шва пакетами за счет их термического расширения, происходит уплотнение межблочного шва, что делает подину более герметичной.

Применение пакетов позволяет в 3-5 раза уменьшить количество межблочных швов, заполненных подовой массой, снизив тем самым вероятность проникновения расплава в цоколь ванны, что в конечном счете повышает сортность алюминия и увеличивает срок службы электролизера.

Заявляемый способ монтажа катодного устройства позволяет снизить трудозатраты за счет сокращения числа набиваемых швов, уменьшить затраты кранового времени на установку одного пакета в сравнении с установкой 2-4 блоков по отдельности.

Состав пакета из 2-4 блоков является оптимальным. Дальнейшее увеличение количества блоков в пакете может привести к выдавливанию подовой массы из межблочного шва из-за слишком большой величины термического расширения пакетов, усложнению сборки блоков в пакеты и установки их на цоколь ванны.

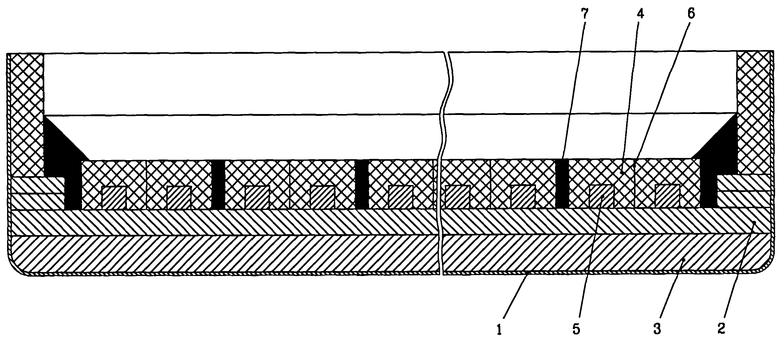

Сущность изобретения поясняется чертежом, на котором изображен продольный разрез футеровки катодного устройства, выполненного из блоков, склеенных попарно в пакеты.

Способ монтажа катодного устройства реализуется следующим образом.

Вначале производят футеровку катодного кожуха 1 огнеупорными 2 и теплоизоляционными 3 материалами. Затем выполняют склеивание в пакеты углеродистых блоков 4 со стальными токоотводами 5 связующим веществом 6 и устанавливают их на цоколь. После этого выполняют набойку межблочных швов подовой набоечной массой 7 по известной технологии.

В процессе обжига такого катодного устройства подовая набоечная масса 7 межблочных швов ведет себя следующим образом.

В первый период обжига (до температуры начала карбонизации ~400-500°С) объем подовой массы 7 увеличивается, затем, по мере роста температуры, происходит коксование пека и усадка набоечной массы 7. Происходящей усадке подовой массы 7 противодействует термическое расширение углеродистых блоков 4, объединенных в пакеты, что компенсирует ослабление связей между подовой набоечной массой 7 и пакетами, а также способствует уплотнению подовой набоечной массы 7. Все это благоприятным образом сказывается на целостности межблочных швов.

Использование настоящего способа монтажа катодного устройства позволит повысить герметичность подины, снизив вероятность проникновения расплава в цоколь ванны, увеличить срок службы электролизера, снизить трудозатраты при монтаже футеровки за счет сокращения доли набиваемых межблочных швов, сократить затраты кранового времени на монтаж подины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2121528C1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2270891C2 |

| Способ уплотнения угольной футеровки алюминиевого электролизера | 1979 |

|

SU865989A1 |

| СПОСОБ МОНТАЖА КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2073750C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2123545C1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2010 |

|

RU2449060C2 |

Изобретение относится к цветной металлургии и может быть использовано при монтаже футеровки алюминиевого электролизера. Техническим результатом изобретения является повышение сортности алюминия и увеличение срока службы электролизера. Способ включает футеровку катодного кожуха огнеупорными и теплоизоляционными материалами, установку углеродистых блоков со стальными токоотводами и заполнение зазоров между блоками подовой набоечной массой. Перед установкой углеродистые блоки со стальными токоотводами склеивают между собой боковыми стенками в пакеты из 2-4 блоков. 1 ил.

Способ монтажа катодного устройства алюминиевого электролизера, включающий футеровку катодного кожуха огнеупорными и теплоизоляционными материалами, установку углеродистых блоков со стальными токоотводами и заполнение зазоров между блоками подовой набоечной массой, отличающийся тем, что перед установкой углеродистые блоки со стальными токоотводами склеивают между собой боковыми стенками в пакеты из 2-4 блоков.

| МИНЦИС М.Я | |||

| и др | |||

| Электрометаллургия алюминия | |||

| - Новосибирск: Наука, 2001, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| RU 97114682 A, 20.06.1999 | |||

| В. Г. Харченкои иностранцыЭндре Балаж, Иожеф Эркени, Иожеф Пеце, Векослав Шеитерии Дюла Сентивани (Венгерская Народная Республика) | 0 |

|

SU324293A1 |

| US 5683559, 04.11.1997. | |||

Авторы

Даты

2004-05-10—Публикация

2002-06-06—Подача