Изобретение относится к области цветной металлургии, в частности к электролитическому получению алюминия и касается ремонта футеровки алюминиевых электролизеров.

В практике электролиза алюминия известна проблема снижения срока службы алюминиевого электролизера, сортности получаемого металла, когда на действующем электролизере в результате образования дефектов в угольной футеровке расплавленный алюминий достигает стальной катодный стержень и, растворяя его, выходит из футеровочного кожуха. В этот период содержание железа в катодном металле возрастает, что снижает его сортность и срок службы электролизера.

Известен способ ремонта подины алюминиевого электролизера "на ходу", согласно которому разрушенные участки подины забивают смесью дробленного магнезита и фтористого кальция в соотношении по массе 1 : 1. Материалы укладывают в пакет и заливают жидким алюминием. Пакет укладывают на разрушенный участок подины [1].

Наиболее близким по технической сущности и достигаемому результату является известный способ горячего ремонта футеровки электролизера, включающий предварительную расчистку разрушенных мест и забивку их защитной массой, отличающийся тем, что в качестве защитной массы используют смесь из последовательно чередующихся слоев магнезитового порошка и алюминия при соотношении компонентов 1:1 - 1:2 и перед забивкой выдерживают ее на месте разрушения 3 - 10 минут [2].

Как показывает практический опыт использования обоих известных технических решений, имеют место следующие недостатки:

- низкое качество ремонта разрушенного участка подины, поскольку место разрушения определяется косвенно, а степень разрушения - "вслепую", наощупь, что не позволяет точно определить размеры и количество мест разрушения;

- процедура заделки (забивки) мест разрушения выполняется также, на ощупь, при работающем электролизере, что снижает качество заделки мест разрушения;

- наличие алюминия (жидкого) на подине в процессе заделки мест разрушения, и воздействие тока серии в цепи "катодный металл - разрушенная футеровка" приводит к проникновению металла в разрушенный участок, снижению вероятности заделки мест разрушения;

- применение дробленных (порошкообразных) материалов на основе щелочноземельных металлов приводит к недостаточно надежной заделке мест разрушения, вымыванию материала заделки и его растворению в электролите, это приводит к снижению сортности получаемого металла, срока службы электролизера, ухудшению состава электролита, что, в свою очередь, снижает производительность электролизера.

Кроме этого, обоим известным способам свойственно ухудшение условий труда при реализации способа на действующем электролизере, возрастают трудозатраты.

Цель предлагаемого технического решения - повышение срока службы электролизера, сортности получаемого алюминия, снижение трудозатрат.

Поставленная цель достигается тем, что в действующем алюминиевом электролизере определяют предполагаемое место (места) и характер разрушения углерод-содержащей футеровки подины, отключают электролизер от электрической цепи, удаляют расплав из катода, удаляют застывший электролит и металл из катода, удаляют подовый блок/блоки и металл в местах разрушения футеровки и проникновения металла, выполняют набойку цокольной подушки подовой массой, устанавливают новый подовый блок/блоки взамен удаленных и выполняют набойку межблочных швов подовой массой. При этом могут удалять часть подового блока и токоотводящего стержня в месте проникновения металла в подину и устанавливают часть нового подового блока с токоотводящим стержнем или удаленную часть токоотводящего стержня не восстанавливают.

Отключение электролизера от электрической цепи серии исключает дальнейшее проникновение жидкого алюминия в футеровку под действием электрического тока (электрофорез); удаление расплава из катода и отключение тока снижают температуру подины и исключают выделение фтора, что резко улучшает условия труда, качество ремонта футеровки.

Удаление разрушенных подового блока и токоотводящего стержня, застывшего металла в местах разрушения подины и последующая замена разрушенной футеровки на новую с набойкой швов подовой массой резко повышает качество ремонта и снижает вероятность повторного проникновения металла в футеровку, тем самым возрастает срок службы электролизера, сортность получаемого алюминия.

Удаление части подового блока и токоотводящего стержня позволяет ускорить процесс ремонта и его качество, снизить его себестоимость, снизить время непроизводительного простоя электролизера.

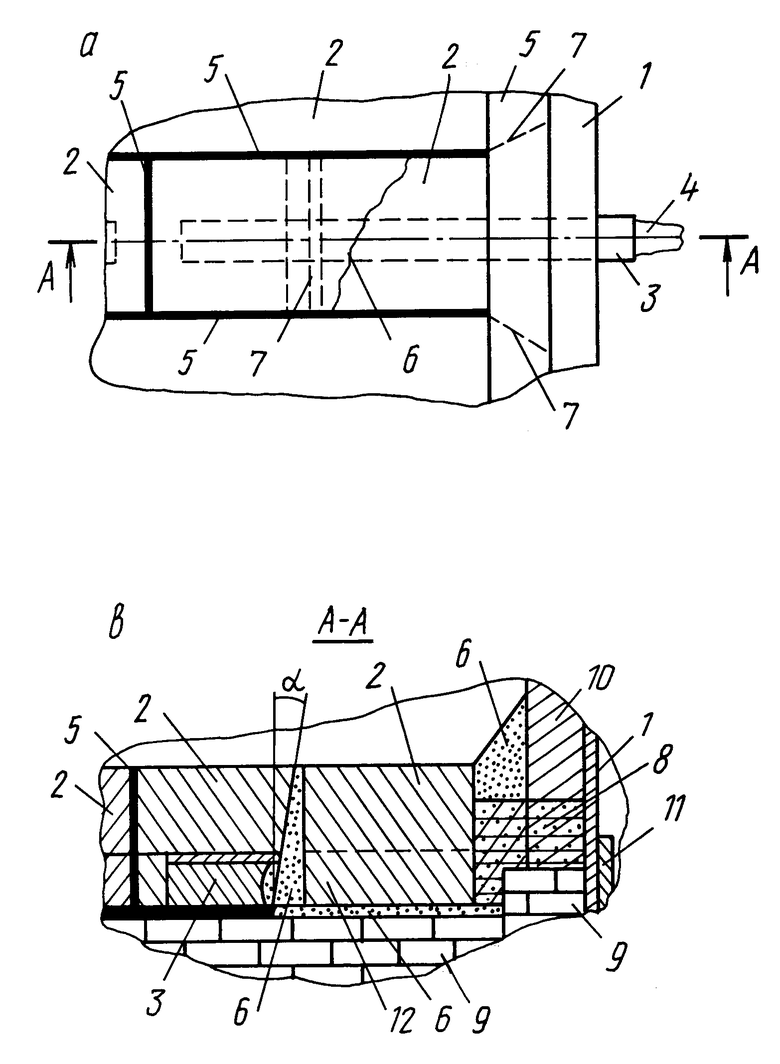

Изобретение поясняется чертежом, на котором изображен катод алюминиевого электролизера в плане (фрагмент, фиг. a) и в разрезе (фрагмент, фиг. b). Катод содержит катодный кожух 1, углерод-содержащую подину 2 из подовых блоков с заделанными в них стальными токоотводящими стержнями 3 и пакетами соединительной ошиновки 4. Зазоры 5 между подовыми блоками 2 и подовыми и бортовыми блоками 10 заполнены набойкой из подовой массы.

Способ реализуют следующим образом. Подовый блок 2 с разрушенным участком 6 удаляют полностью или частично по плоскостям 7 (фиг. a). Причем оставшаяся часть ремонтируемого блока имеет плоскость, обращенную к удаляемой части, наклонную под углом 3 - 5o к вертикали (2, фиг. b). Удаляют из ремонтируемого участка застывший металл. Удаленную часть блока (блок) заменяют новым, причем могут не восстанавливать удаленную часть 12 катодного стержня 3. Выполняют набойку 6 из подовой массы (фиг. b), предварительно выполняют верхнюю часть 8 периферийного цоколя (бровки) из жаростойкого бетона. При этом бортовой блок 10 оставляют на месте, а сквозное отверстие кожуха 1 заделывают накладкой 11, жестко установленной на кожухе 1.

Таким образом, посредством указанного способа изолируют оставшийся профильтровавшийся алюминий в катоде (не показано). Угол наклона α плоскости оставшейся части подового блока 2, обращенной к удаляемой части, обеспечивает формирование набойки 6 межблочного шва в виде замка, что исключает всплытие шва или замененной части блока 2 (фиг. b).

Пример 1 реализации способа.

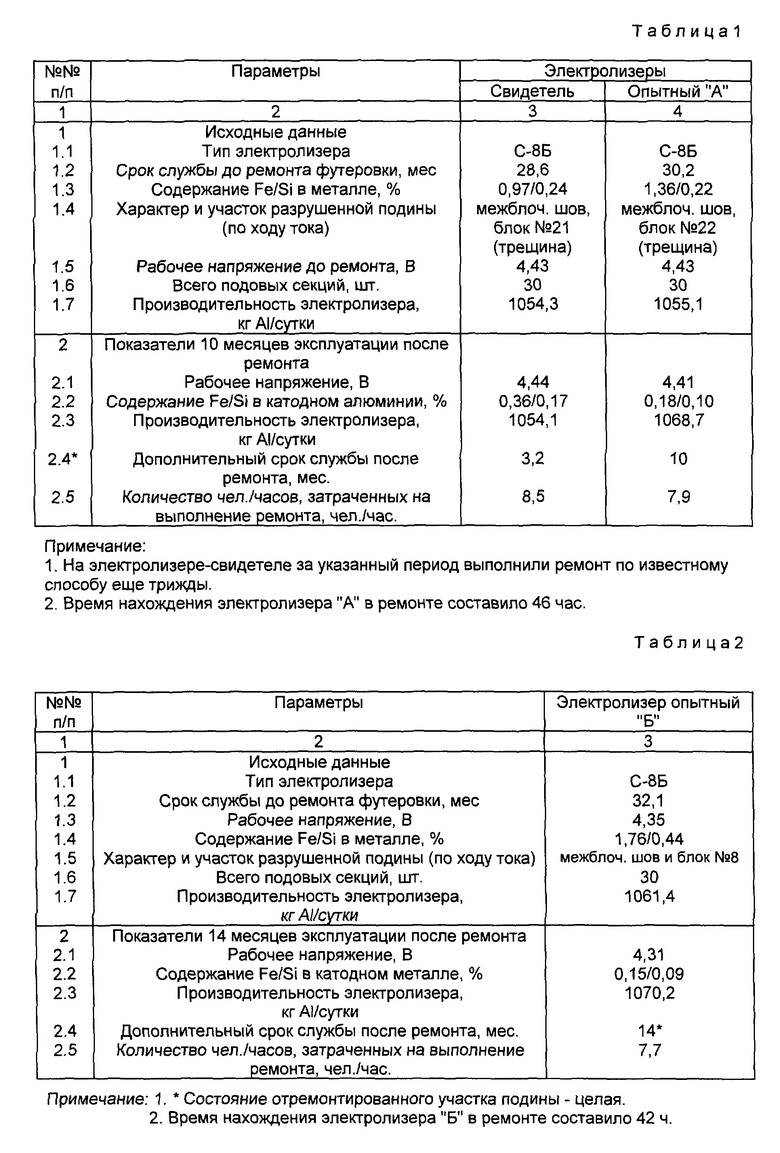

На промышленном электролизере с самообжигающимся анодом и верхним токоподводом типа С-8Б на силу тока 156 кА, имеющем разрушение подового блока, выполняют горячий ремонт подины электролизера по прототипу. На другом, аналогичном электролизере, имеющем разрушение (трещину) подового блока, выполняют ремонт с заменой разрушенной части подового блока согласно заявляемому способу (опытный электролизер "А"). При этом катодный стержень разрушенной части не восстанавливают (фиг. b). Переход к электролизу выполняют согласно известному способу.

Исходные данные, сравнительные результаты испытаний и технико-экономические показатели в течение 10 месяцев отражены в табл. 1.

Пример 2. На промышленном электролизере аналогичного типа выполняют ремонт подины с заменой разрушенной подовой секции и катодного стержня согласно предлагаемому способу (электролизер "Б"). Переход к электролизеру осуществляют согласно известным способам.

Исходные данные, результаты испытаний и технико-экономические показатели, осредненные за 12 месяцев эксплуатации после ремонта электролизера "Б" отражены в табл. 2.

Как следует из имеющихся результатов, на опытных электролизерах "А", "Б", где выполнен ремонт подины по предлагаемому способу, повышается срок службы более чем на 7 - 11 месяцев, производительность на 9 - 16 кг Al/сутки; снижается рабочее напряжение на 40 - 120 мВ за счет более равномерного токораспределения и улучшения электропроводности подины. Одновременно улучшается сортность катодного металла и снижаются трудозатраты по сравнению с электролизером-свидетелем.

Таким образом, предлагаемый способ ремонта подины позволяет увеличить срок службы, сортность получаемого алюминия, снизить трудозатраты за счет сокращения количества ремонтов. Дополнительным эффектом следует считать увеличение производительности электролизера и снижение расхода электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2120500C1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2124584C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2085619C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149222C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2088696C1 |

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия и касается ремонта футеровки алюминиевых электролизеров. В действующем алюминиевом электролизере определяют место /места, и характер разрушения подины, отключают электролизер от электрической цепи, удаляют расплав из катода, удаляют застывший электролит и металл из катода, удаляют подовый блок/блоки и металл в местах разрушения футеровки и проникновения металла, устанавливают новый подовый блок/блоки взамен удаленных и выполняют набойку межблочных швов подовой массой. Могут удалять часть подового блока и токоотводящего стержня в месте проникновения металла в подину и устанавливают часть подового блока и токоотводящего стержня, или удаленную часть токоотводящего стержня не восстанавливают. Способ позволяет увеличить срок службы, сортность получаемого алюминия, увеличить производительность электролизера, снизить расход электроэнергии. 2 з.п.ф-лы, 1 ил. 2 табл.

| Способ горячего ремонта футеровки электролизера | 1984 |

|

SU1235999A1 |

| Янко Э.А., Лозовой Ю.Д | |||

| Производство алюминия в электролизерах с верхним токоподводом | |||

| - М.: Металлургия, 1976, с.92. | |||

Авторы

Даты

1998-12-20—Публикация

1997-07-16—Подача