Изобретение относится к способам очистки внутренних поверхностей трубопроводов от различных загрязнений производственного и эксплутационного характера, например накипи, и может быть использовано в различных отраслях народного хозяйства.

Известен способ предотвращения накипи на поверхности теплообмена, включающий изоляцию поверхности кипения от металлической поверхности нагрева. Повышение эффективности способа достигнуто тем, что на поверхности кипения дополнительно индуцируют отрицательный заряд с поверхностной плотностью более 1,4×10 Кл/м2 путем подачи высоковольтного электроотрицательного потенциала на металлический электрод, погруженный в кипящую жидкость [1].

Способ по сути является подготовительным, его осуществление сопряжено с дополнительными капитальными затратами, а также материалов, электроэнергии и трудозатратами, что в конечном итоге повышает расходы при эксплуатации технологического оборудования, например теплообменных аппаратов.

Известен способ очистки внутренней поверхности трубопроводов, заключающийся в прокачке через внутреннюю полость трубопровода рабочей жидкости с сообщением последней вращательного движения. Повышение эффективности очистки достигнуто в способе тем, что в центральную часть потока рабочей жидкости подают газ [2].

Для осуществления способа необходимо устройство завихрения, выполненное в виде улитки с тангенциальным подводом рабочей жидкости и осевым - газа, к которому подстыковывают один очищаемый трубопровод, вследствие чего производительность оборудования не достаточно высока.

Известен способ очистки внутренней поверхности трубных полостей, заключающийся в подаче в трубы газожидкостного потока, образованного смесью моющей жидкости и сжатого газа. Повышение производительности при осуществлении способа достигнуто тем, что очищаемые полости подсоединяют к кольцевому коллектору, а моющую жидкость подают тангенциально в коллектор для раскручивания ее до образования кольцевой пленки с последующим продавливанием пленки в трубы сжатым воздухом [3]. Способ по совокупности существенных признаков наиболее близок к заявляемому изобретению и принят в качестве прототипа.

Способ достаточно прост в осуществлении, т.к. не требует использования сложных распределительных устройств, вместе с тем, по сути, он является, как и способы по [1] и [2], подготовительной операцией перед дальнейшим использованием чистых труб.

Кроме того, применяемая для очистки моющая жидкость представляет собой достаточно дорогостоящую смесь, например керосина с трансформаторным маслом, что увеличивает стоимость очистки, а также требует повышенных мер противопожарной безопасности.

Задача изобретения состоит в разработке способа очистки внутренней поверхности трубных полостей, соединенных с коллектором, с тангенциальной подачей в него смеси моющей жидкости и газа, процесс очистки полостей, при котором осуществлялся бы непрерывно в ходе эксплуатации коллектора, а в качестве моющей жидкости использовалась бы вода природного состава, включая водопроводную.

Задача решается тем, что в способе очистки внутренней поверхности трубных полостей, заключающемся в тангенциальной подаче жидкостного потока в связанные с коллектором трубы, согласно изобретению коллектор образуют путем последовательной жесткой связи смежных труб между собой при помощи тангенциально расположенных патрубков, а в качестве моющей жидкости используют воду природного состава.

Целесообразно в качестве моющей жидкости использовать водопроводную воду.

Целесообразно коллектор составлять из прямых труб.

Целесообразно скомпоновать коллектор в виде, по меньшей мере, одного ряда труб, расположенных в одной плоскости.

Целесообразно скомпоновать коллектор в виде нескольких расположенных друг над другом рядов труб.

Целесообразно связи между смежными трубами выполнить с возможностью разъема.

При использовании изобретения может быть получен технический результат, выражающийся в:

- надежной очистке и полном предотвращении образования накипи в полостях труб при длительной эксплуатации последних в составе, например, теплообменных аппаратов, что обусловлено эффективной закруткой протекающей рабочей среды в каждой из труб и непрерывным силовым воздействием среды на стенки полостей труб в процессе эксплуатации оборудования;

- повышении долговечности теплообменных аппаратов, по меньшей мере, в два раза, что обусловлено сохранением чистоты поверхностей полостей труб независимо от качества и природного состава используемой при эксплуатации оборудования воды;

- повышении экономичности процесса очистки полостей труб, что обусловлено использованием в качестве моющей жидкости собственно рабочей жидкости эксплуатируемого оборудования, например, теплообменника.

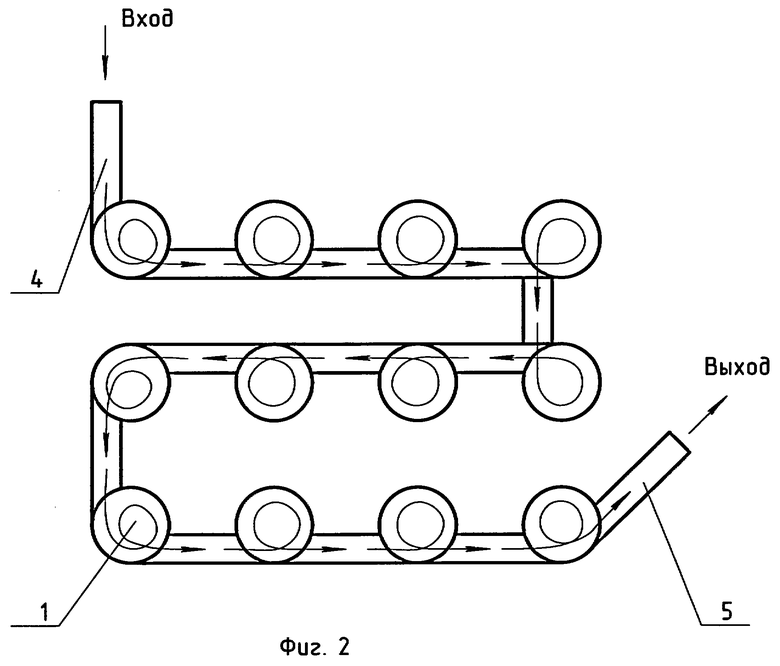

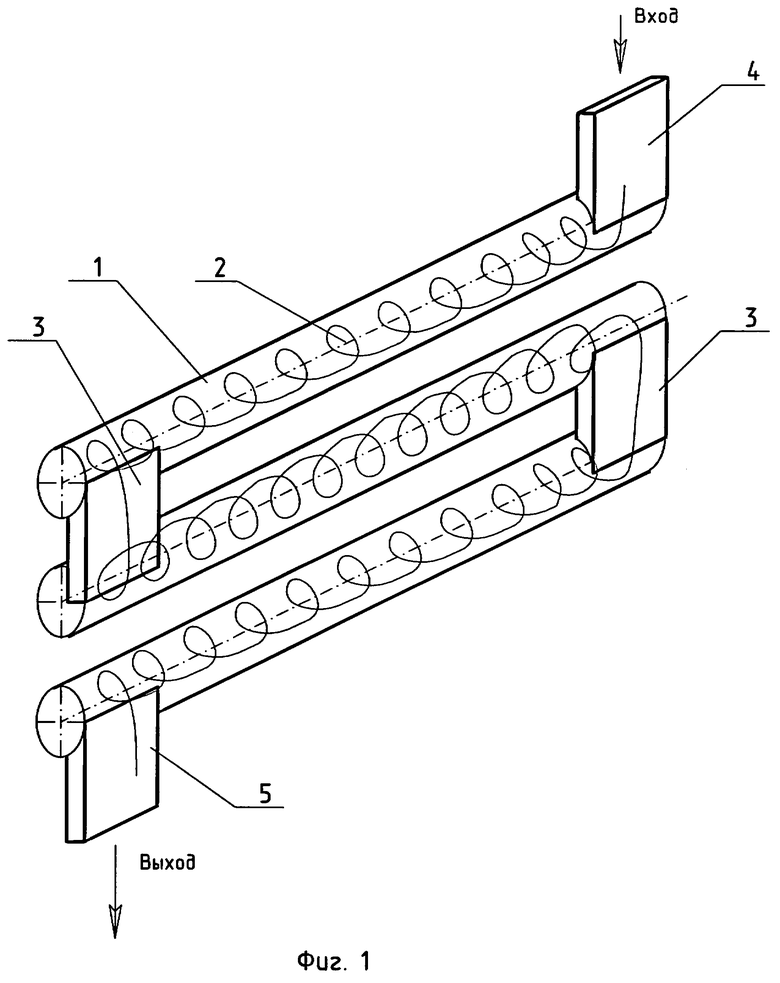

Другие преимущества заявляемого способа будут видны из описания и чертежей, где на фиг.1 изображен вариант устройства, посредством которого может быть реализован предложенный способ, например однорядный коллектор, на фиг.2 - многорядный коллектор.

Как видно из фиг.1, трубы 1, продольные оси 2 которых располагают параллельно друг к другу, связывают между собой посредством перепускных патрубков 3 с образованием коллектора, при этом крайние в ряду трубы имеют соответственно входной 4 и выходной 5 патрубки. Все указанные патрубки подведены к полостям труб тангенциально, таким образом, в однорядном коллекторе создаются условия для завихрения потока моющей жидкости в полости каждой из труб. Моющую жидкость, например воду природного состава, подают под рабочим давлением в полость первой из труб 1 через патрубок 4, где закрученная струя жидкости интенсивно воздействует на омываемую поверхность, исключая тем самым возможность оседания на ней каких-либо твердых осадков, аналогичный процесс последовательно происходит и во всех последующих в ряду трубах.

Коллектор может быть скомпонован и по фиг.2, но изложенный пример не исчерпывает всех случаев использования изобретения, а лишь иллюстрирует его. При использовании в химической отрасли коллектор может быть выполнен в виде веера или звезды из связанных между собой труб, либо ряды труб могут располагаться во взаимно перпендикулярных направлениях.

Способ успешно прошел всесторонние испытания в составе теплообменного оборудования, работающего в условиях промышленных и бытовых помещений на воде природного состава без ее предварительной очистки. При этом успешно прошел испытания и опытный образец аппарата, в котором концы смежных труб были связаны между собой тангенциальными патрубками, выполненными с возможностью разъема для изменения числа труб в составе коллектора.

Источники информации

1. SU № 1751225, опубл. 30.07.92.

2. SU № 825204, опубл. 30.04.81.

3. SU № 1294397, опубл. 07.03.87.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки внутренней поверхности труб теплообменных аппаратов | 2023 |

|

RU2824169C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАБОЧИХ СРЕД С НАКИПЕОБРАЗУЮЩИМИ ПРИМЕСЯМИ | 2003 |

|

RU2241933C2 |

| СТЕНД | 2008 |

|

RU2392558C1 |

| СПОСОБ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ТЕПЛООБМЕННОГО АППАРАТА СИСТЕМЫ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2350880C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| ТЕПЛООБМЕННЫЙ КОТЕЛ И СПОСОБ УЛЬТРАЗВУКОВОГО УДАЛЕНИЯ ОТЛОЖЕНИЙ НАКИПИ В ТЕПЛООБМЕННОМ КОТЛЕ | 2021 |

|

RU2779101C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373381C1 |

| Способ восстановления латунных кожухотрубных теплообменников | 2018 |

|

RU2686251C1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

Изобретение относится к очистке внутренней поверхности трубопроводов от различных загрязнений производственного и эксплуатационного характера, например накипи, и может быть использовано в различных отраслях народного хозяйства. Способ включает тангенциальную подачу в трубы моющей жидкости, при этом смежные трубы жестко связывают между собой посредством тангенциально расположенных патрубков с образованием коллектора, а в качестве моющей жидкости используют воду природного состава. Изобретение обеспечивает повышение эффективности очистки и полное предотвращение образования накипи в полостях труб при длительной эксплуатации последних в составе, например, теплообменных аппаратов. 5 з.п. ф-лы, 2 ил.

| Способ очистки внутренней поверхности трубных полостей | 1985 |

|

SU1294397A1 |

| GB 1322755 А, 11.07.1973 | |||

| Способ очистки полых изделий | 1979 |

|

SU825204A1 |

Авторы

Даты

2004-05-20—Публикация

2001-11-15—Подача