Изобретение относится к очистке внутренней поверхности труб теплообменника от различных загрязнений производственного и эксплуатационного характера, например накипи, асфльтросмолопарафиновых отложений (АСПО) и/или т.п. и может быть использовано в различных отраслях народного хозяйства, в том числе в нефтепереработке на водяных холодильниках.

Известен способ очистки внутренней поверхности трубных полостей (авторское свидетельство SU №1294397, МПК В08В 9/32, опубл. 07.03.1987), заключающийся в подаче в трубы газожидкостного потока, образованного смесью моющей жидкости и сжатого газа, при этом очищаемые полости подсоединяют к кольцевому коллектору, а моющую жидкость подают тангенциально в коллектор для раскручивания ее до образования кольцевой пленки с последующим продавливанием пленки в трубы сжатым газом.

Недостатками данного способа являются узкая область применения из-за возможности использования только с кольцевым коллектором, по которому моющую жидкость с газом, и высокая опасность выхода из строя из-за последующей закачки только газа, что может привести во вращающемся потоке жидкости с газом к неконтролируемой кавитации, выводящей из строя трубные поверхности.

Наиболее близким по технической сущности является способ очистки внутренней поверхности труб (патент RU №2228805, МПК В08В 9/32, опубл. 20.07.2003 Бюл. №20), заключающийся в тангенциальной подаче в них моющей жидкости, в котором смежные трубы жестко связывают между собой посредством тангенциально расположенных патрубков с образованием коллектора, а в качестве моющей жидкости используют воду природного состава.

Недостатком данного способа узкая область применения из-за возможности использования только в последовательно соединенных трубах посредством тангенциальных патрубков.

Техническим результатом является создание универсального способа очистки внутренней поверхности труб теплообменных аппаратов, в том числе в нефтепереработке на водяных холодильниках, осуществляющих эффективную очистку за счет скорости прокачки жидкости, обеспечивающей турбулентный поток в трубах с минимальным пристанным слоем.

Техническим решением является способ очистки внутренней поверхности труб теплообменных аппаратов, включающий подачу в них не ламинарного потока моющей жидкости для очистки от отложений.

Новым является то, что на входе и выходе из труб создается перепад давлений, обеспечивающий обратный рабочему поток моющей жидкости со скоростью, обеспечивающей турбулентный поток, ускоряющий очистку от отложений внутренней поверхности труб без разрушения труб и их соединений.

Новым является также то, что в качестве моющей жидкости используют пресную или минеральную воду.

Новым является также то, что в дополнительно добавляют растворитель отложений.

Новым является также то, что в воду дополнительно добавляют поверхностно-активные вещества - ПАВ.

Новым является также то, что в турбулентный поток добавляют инертный газ - Азот для обеспечения кавитации.

На чертеже изображена схема реализации способа.

Конструктивные элементы, технологические соединения, уплотнения, защитные клапаны и т.п., не влияющие на описание работоспособности способа, на схеме на показаны или показаны условно.

Перед реализацией способа проводят переоборудование теплообменного аппарата, состоящего из теплообменника 1 (не конструкцию теплообменника автор не претендует), входного 2 и выходного 3 патрубков нагреваемой или охлаждаемой жидкости, входного 4 и выходного 5 патрубков теплоносителя (хладагента). Между патрубками 2 и 3 устанавливают перемычку 6, выходной патрубок 3 между перемычкой 6 и теплообменником 1 оснащают байпасом 7, входной патрубок 2 между перемычкой 6 и теплообменником 1 - патрубком слива 8, а вход теплообменника 1 соообщают патрубками 9 и 10 с дозаторами газа (не показан) и реагентов (не показана) соответственно. Патрубки 2, 3, перемычка 6, байпас 7 парубки 8, 9 и 10 оснащают переключаемыми блоком управления а (показан условно) двухпозиционными кранами 11, 12, 13, 14, 15, 16 и 17 соответственно. При работе теплообменного аппарата краны 11 и 12 открыты, а 13, 14, 15, 16 и 17 закрыты.

Для реализации способа очистки внутренней поверхности труб теплообменных аппаратов предварительно определяют необходимую скорость потока для обеспечения турбулентности потока, например, для трубных теплообменников по формуле:

[1]

[1]

где v - скорость потока, м/с;

Re = 2000 -- граничное число Рейнольдса для трубок;

η - динамическая вязкость среды, Па⋅с или кг/(м⋅с);

ρ - плотность смеси, кг/м3;

DΓ - гидравлический диаметр внутренних труб теплообменника 1, м.

Если используется турбулентный поток, то для очистки теплообменника рациональнее всего использовать наиболее доступную и дешевую жидкость - воду (ρ=1000 кг/м3, η≈0,001 Па⋅с) или минеральную воду (с общей минерализацией 1 - 15 г/дм3, у которой ρ=0,999 - 1150 кг/м3, η≈0,001 Па⋅с)

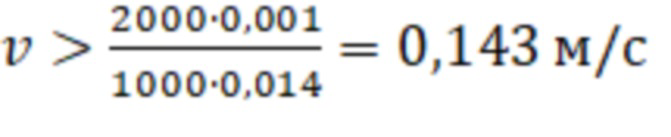

Поэтому для трубы dн=16х1 мм с DΓ=14 мм=0,014 м по формуле [1] определяем скорость:

,

,

то есть скорость должна быть v=0,143 м/c для обеспечения турбулентного потока в трубках. Примем v=2 м/с, как показала практика такая скорость гарантировано обеспечивает турбулентность потока для большинства используемых теплообменников с различными моющими жидкостями (вода + поверхностно-активные вещества (ПАВ), растворители (уайт спирит, керосин, ацетон или т.п.) и т.д.)

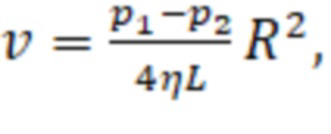

Зная, что скорость зависит и от перепала давлений и определяется по формуле:

[2]

[2]

где v - скорость смеси жидкостей раствора вдоль трубки, м/с;

R=DΓ/2 - внутренний радиус трубы теплообменника 1, м;

p1 - p2 = ΔP -разность давлений на входе и на выходе из трубы теплообменника 1, то есть перепад давлений, Па;

η - динамическая вязкость смеси, Па⋅с или кг/(м⋅с);

L - суммарная длина труб (из паспорта к теплообменнику 1), м.

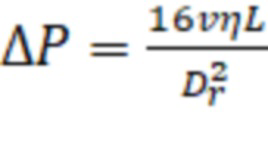

Из формулы [2] получаем:

[3]

[3]

где ΔP=p1-p2 - разность давлений на входе и на выходе из трубы теплообменника 1, то есть перепад давлений, Па;

v - скорость смеси жидкостей раствора внутри трубы, м/с;

DΓ - внутренний диаметр трубы теплообменника 1, м;

η - динамическая вязкость смеси, Па⋅с или кг/(м⋅с);

L - суммарная длина трубы (из паспорта к теплообменнику 1), м.

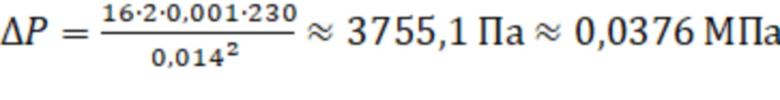

При использовании воды для очистки трубы теплообменника 1 с трубкой dн=16х1 мм с DΓ=14 мм=0,014 и суммарной длиной L=230 м из формулы [3] получаем:

,

,

с учетом того, что слив происходит в сливную емкость (не показана) по патрубку слива 8 с давлением окружающей среды р2 ≈0,1 МПа, то получаем входное давление р1 в теплообменнике 1 не должно быть ниже:

[4]

[4]

Давление ≈0,104 МПа (≈1 атм) легко создаст любой промышленный насос (не показан), предназначенный для нагнетания жидкости по патрубку 2 в теплообменник 1, поэтому подключать дополнительный нагнетательный насос высокого давления нет необходимости. При этом чем выше входное давление р1, тем выше перепад давлений ΔР и, следовательно, скорость потока v, что не противоречит формулам [1] и [4].

Практические испытания также показали, что промывка теплообменника 1 обратным рабочему турбулентным потоком моющей жидкости ускоряет промывку при тех же параметрах давления ΔР и скорости v на 8-12% (чем выше перепад давлений ΔР и скорость потока v, тем эффективность выше). Потому авторы приняли такую схему реализации способа (см. чертеж).

Исходя из параметров работы теплообменника 1 подбирают в лабораторных и/или стендовых испытаниях необходимое количество газа, ускоряющего очистку от отложений внутренней поверхности труб без разрушения труб и их соединений внутри теплообменника 1. Так как кавитация связана с образованием в жидкости множества пузырьков газа в областях локального пониженного давления при неравномерном течении потока жидкости (что естественно для турбулентного потока), и последующие их «схлопывание» (деление, резкое уменьшение в размерах и т.п.) с большим выделением энергии в точке «схлопывания» при резком повышении давления. Однако, малое количество в моющей жидкости газа практически не влияет на разрушение отложений внутри труб теплообменника 1, ускоряя процесс очистки до 20%, а большое количество - может привести к разрушению самих труб и/или их соединений (пайка, сварка, дорнирование и/или т.п.) внутри теплообменника 1. Поэтому газ в моющую жидкость добавляют по патрубку 9 при помощи дозатора газа, отмеряющего необходимое количество газа. Для исключения химических реакций внутри труб теплообменника 1 в качестве добавляемого газа необходимо брать инертный газ - Азот (N), как наиболее распространенный и дешевый инертный газ. На количество газа и способы дозирования авторы не претендует.

Также в лабораторных и/или стендовых условиях подбирают ускоряющие процесс растворения, разрушения и/или выноса отложений в трубах теплообменника 1 подбирают наиболее эффективные растворители (вещества, способные растворять другие твёрдые, жидкие или газообразные вещества, не изменяя их химический состав) отложений и ПАВ (вещества, адсорбирующиеся на поверхности раздела фаз и снижающие межфазное поверхностное натяжение) и их необходимое количество (например, массовое содержание в %) в моющей жидкости. ПАВ облегчают вынос разрушенных или растворённых отложений из труб теплообменника 1. Растворители и ПАВ рекомендуется применять периодически при сильных загрязнениях труб теплообменника (определяется повышением за пределы допустимого перепада давлений ΔР на входе патрубке 2 и выходе в патрубке 3 при работе теплообменника). На состав и способ применения растворителей и ПАВ авторы не претендуют.

Перед началом реализации способа выходной патрубок 3 отсоединяют при необходимости от потребителей (не показаны), ко входу насоса (не показан), нагнетающего жидкость в теплообменник 1 по входному патрубку 2, подсоединяют резервуар (не показан) с моющей жидкостью. При использовании в работе теплообменника 1 (таких на производстве не менее 80-85%) воды как рабочей жидкости, емкости с моющей жидкостью подключать не надо, так как в качестве моющей жидкости можно использовать рабочую жидкость - воду.

Для реализации способа очистки внутренней поверхности труб теплообменных аппаратов с блока управления а подают сигнал, закрывающий краны 11 и 12 и открывающий краны 11, 12, 13, 14, 15 и 16. В результате моющая жидкость нагнетается насосом во входной патрубок 2, проходит по перемычке 6, байпасу 7 патрубка 3, обогащается азотом из патрубка 9, при необходимости принимает из патрубка 10 реагенты и/или ПАВ (для этого сигналом с блока управления а открывают также кран 17) и поступает на выход теплообменника 1. Далее обратным рабочему от выхода к входу теплообменника 1 турбулентным потоком при помощи кавитации, реагентов (при наличии) и/или ПАВ (при наличии) очищает внутренние поверхности труб теплообменника 1. Далее моющая жидкость с разрушенными и/или растворенными отложениями из входа теплообменника 1 через патрубок слива 8 стекает в сливную емкость, где воду очищают, а отложения - утилизируют.

Далее с блока управления а подают сигнал, открывающий краны 11 и 12 и закрывающий краны 11, 12, 13, 14, 15, 16 и 17 (если он был открыт). В результате Рабочая жидкость из входного патрубка 2 поступает на вход теплообменника 1, а нагретая или охлаждённая рабочая жидкость с выхода теплообменника 1 по выходному патрубку 3 поступает потребителю (на установки, в дома, реакторы и/или т.п.).

При необходимости через период времени, определенный технологами (автор на это не претендует) очистку внутренней поверхности труб теплообменных аппаратов описанным выше способом повторяют с растворителем и/или ПАВ или без них. Благодаря чему можно производить очистку любых теплообменных аппаратов в процессе работы, независимо от их конструкции и способа применения, обеспечивая скорость очистки, как минимум на 30% быстрее аналогов, то есть более эффективно.

Предлагаемый способ очистки внутренней поверхности труб теплообменных аппаратов универсален, так как может применяться на любых трубных теплообменниках с любой рабочей жидкостью, в том числе в нефтепереработке на водяных холодильниках, при этом осуществлять эффективную очистку за счет скорости прокачки моющей жидкости, обеспечивающей турбулентный поток в трубах с минимальным пристанным слоем.

Приложение

Под кавитацией в жидкости понимают образование заполненных паром и газом полостей или пузырьков при локальном понижении давления в жидкости до давления насыщенных паров. Соотношение содержания газа и пара в полости может быть различным (теоретически от нуля до единицы). В зависимости от концентрации пара или газа в полости их называют паровыми (не рассматриваем) или газовыми [1-10 - литература].

Необходимо отметить, что понижение давления в жидкости до давления насыщенных паров возможно также при кипении или вакуумировании (снижении давления) жидкости. Но эти процессы распространяются по всему объему жидкости в отличие от кавитации, которая имеет ограниченную область. Различают гидродинамическую кавитацию, возникающую за счет местного понижения давления в потоке жидкости при обтекании твердого тела, и акустическую кавитацию, возникающую при прохождении через жидкость акустических колебаний, которую не будем рассматривать. Кавитационная каверна, заполненная паром и газом в различных источниках, называется полостью, пузырем, пузырьком, сферой и т.п. [1-10]

Для получения вакуумирования (снижения давления) жидкости необходимо увеличить скорость течения жидкости, так как закон Бернулли гласит, в тех участках течения потока жидкости или газа, где скорость больше, давление меньше, и наоборот, с увеличением давления жидкости, протекающей в трубе, скорость ее движения уменьшается. То есть, где больше скорость (v), там меньше давление (Р).

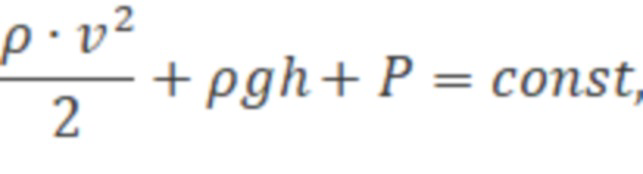

Что отразилось в уравнении Бернулли:

где ρ - плотность жидкости, кг/м3;

v - скорость потока жидкости, м/с;

h - высота, на которой находится рассматриваемый элемент жидкости, м;

Р - давление в точке пространства, где расположен центр массы рассматриваемого элемента жидкости, Па;

g - ускорение свободного падения, ≈ 9,81 м/с2.

А так как для получения турбулентного потока внутри теплообменного аппарата необходимо повышать скорость (см. формулы [1] и [2] на стр. 3 и 4 описания изобретения), вакуумирование происходит внутри теплообменного аппарата, приводя к кавитации при наличии газа в турбулентном потоке жидкости. Перепад давлений внутри теплообменного аппарата рассчитывается по формуле [3] на стр. 4 описания изобретения.

B момент схлопывания, давление и температура газа достигают значительных величин (по некоторым данным до 100 МПа и 1000 °C) [10]. После схлопывания полости в окружающей жидкости распространяется сферическая ударная волна, быстро затухающая в пространстве. В литературе употребляются такие термины, как захлопывание, схлопывание, аннигиляция. коллапс и т.п., которые обозначают одно явление - уменьшение радиуса пузырька до минимального или уменьшение радиуса полости, ее деформацию и распад на несколько пузырьков [4-6], что приводит к процессам разрушения материала, взаимодействующего с потоком жидкости [7-10] (в нашем случае различных отложений на внутренних стенках теплообменника).

Зная объем перекачиваемой жидкости, перепад давлений и скорость потока внутри теплообменника можно рассчитать по формулам [5] необходимое содержание газа в жидкости и время воздействия на различные отложения на внутренних стенках теплообменника для их эффективного разрушения. Эти данные и водятся в блок управления а.

Так как кавитация и ее действие на материалы хорошо известны из открытых источников, авторы на это не претендуют.

Литература:

1. Перник А.Д. Проблемы кавитации. - Л.: Судостроение. 1966. -439 с.

2. Пирсол И. Кавитация. - М.: Мир. 1975. - 95 с.

3. Рождественский В.В. Кавитация. - Л.: Судостроение. 1977. - 248 с.

4. Арзуманов З.С. Кавитация в местных гидравлических сопротивлениях. - М.: Энергия. 1978. - 303 с.

5. Терентьев А.Г. Математические вопросы кавитации: Учебное пособие. -Чебоксары: Издательство Чувашского гос. ун-та. 1981. - 132 с.

6. Исследования по развитой кавитации: Сб. науч. тр. - Новосибирск: Ин-т теплофизики СО АН СССР, 1976. - 144 с.

7. Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. - М.: Мир. 1974-668 с.

8. Федоткин И.М., Немчин А.Ф. Использование кавитации в технологических процессах. - Киев: Вища шк., 1984. - 68 с. И.

9. Козырев С.П. Гидроабразивный износ металлов при кавитации. -М.: Машиностроение. 1971.-240 с.

10. Немчин А.Ф. Новые технологические эффекты тепломассопереноса при использовании кавитации // Пром, теплотехника. -1997.-Т. 19. №6.-С. 39-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННИКА ОТ НАКИПИ | 2003 |

|

RU2270967C2 |

| СПОСОБ ОЧИСТКИ ТРУБОК ОТ ОТЛОЖЕНИЙ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, РАБОЧЕЕ ТЕЛО И УСТРОЙСТВО ДЛЯ ВВОДА РАБОЧИХ ТЕЛ В ОЧИЩАЕМЫЕ ТРУБКИ | 2009 |

|

RU2420361C2 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414308C1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2619010C2 |

| Способ и установка для кавитационно-реагентной очистки внутреннего пространства пылеуловителя мультициклонного типа | 2018 |

|

RU2690930C1 |

| Способ очистки внутренней поверхности длинномерных изделий | 2021 |

|

RU2833332C2 |

| СПОСОБ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ТЕПЛООБМЕННОГО АППАРАТА СИСТЕМЫ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2350880C1 |

| Теплообменник | 1990 |

|

SU1747852A1 |

| Способ промывки полых изделий | 1990 |

|

SU1755966A1 |

Изобретение относится к очистке внутренней поверхности труб теплообменника от различных загрязнений. Способ очистки внутренней поверхности труб теплообменных аппаратов, включающий подачу в них неламинарного потока моющей жидкости для очистки от отложений, при этом на входе и выходе из труб создается перепад давлений, обеспечивающий обратный рабочему поток моющей жидкости со скоростью, обеспечивающей турбулентный поток, ускоряющий очистку от отложений внутренней поверхности труб без разрушения труб и их соединений. Технический результат – повышение эффективности очистки внутренней поверхности труб. 4 з.п. ф-лы, 1 ил.

1. Способ очистки внутренней поверхности труб теплообменных аппаратов, включающий подачу в них неламинарного потока моющей жидкости для очистки от отложений, отличающийся тем, что на входе и выходе из труб создается перепад давлений, обеспечивающий обратный рабочему поток моющей жидкости со скоростью, обеспечивающей турбулентный поток, ускоряющий очистку от отложений внутренней поверхности труб без разрушения труб и их соединений.

2. Способ очистки внутренней поверхности труб теплообменных аппаратов по п. 1, отличающийся тем, что в качестве моющей жидкости используют пресную или минеральную воду.

3. Способ очистки внутренней поверхности труб теплообменных аппаратов по п. 2, отличающийся тем, что в воду дополнительно добавляют растворитель отложений.

4. Способ очистки внутренней поверхности труб теплообменных аппаратов по одному из пп. 2 или 3, отличающийся тем, что в воду дополнительно добавляют поверхностно-активные вещества - ПАВ.

5. Способ очистки внутренней поверхности труб теплообменных аппаратов по одному из пп. 2, 3 или 4, отличающийся тем, что в турбулентный поток добавляют инертный газ - азот - для обеспечения кавитации.

| Липагина А.Д | |||

| и др., Эффективность очистки пучка труб низкочастотным пульсационным потоком с твердыми включениями, 2020, Весник ИГЭУ, Вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| А.В | |||

| Мараховский и др., Очистка поверхностей нагрева с помощью пневмоимпульса, "Новости теплоснабжения", N5 (213) 2018 г., [Найдено в интернет 01.04.2024 URL=найдено в интернет | |||

Авторы

Даты

2024-08-06—Публикация

2023-10-23—Подача