Изобретение относится к прокатному производству и может быть использовано при изготовлении профильного проката из углеродистых и легированных сталей.

Известен способ производства сортовых профилей, включающий нагрев и многопроходное обжатие стальной заготовки квадратного сечения в валках с чугунных вытяжными калибрами. Вытяжные калибры валков выполнены из чугуна марки СПХН-65 следующего химического состава, мас.%:

Углерод 3,5-3,8

Кремний 0,35-0,55

Марганец 0,25-0,40

Хром 0,30-0,50

Никель 1,8-2,2

Сера 0,16

Фосфор Не более 0,30

Железо Остальное (1)

Недостаток известного способа состоит в том, что при горячей прокатке углеродистых и низколегированных сталей происходит интенсивный износ вытяжных чугунных калибров вследствие схватывания и микроприваров поверхности валков и прокатываемых полос из углеродистых и низколегированных сталей, циклических механических и термических напряжений, возникающих от взаимодействия валков из чугуна СПХН-65 с полосами, имеющими температуру выше 800°С. Это приводит к ухудшению качества сортовых профилей и повышенному расходу валков.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства сортовых профилей из углеродистых и низколегированных сталей, включающий нагрев заготовок квадратного сечения до температуры 1030-1200°С и многопроходное обжатие в чугунных валках с вытяжными калибрами с коэффициентом средней вытяжки за проход 1,30-1,35. Обжатие полосы производят в валках из чугуна марки СПХН, легированного хромом и никелем [2].

Недостатки известного способа состоят в том, что в процессе горячей прокатки углеродистые и легированные стали при обжатии в вытяжных калибрах интенсивно взаимодействуют с чугуном, из которого изготовлены калибры. При этом происходит схватывание и отрыв частиц металла от валков, что, в совокупности с циклическими механическими и термическими напряжениями, приводит к повышенному износу калибров. В результате ухудшается качество сортовых профилей и увеличивается расход валков.

Техническая задача, решаемая изобретением, состоит в повышении качества сортовых профилей и стойкости валков.

Для решения поставленной технической задачи в известном способе производства сортовых профилей из углеродистых и легированных сталей, включающем нагрев заготовки и многопроходное ее обжатие в валках с чугунными вытяжными калибрами, согласно предложению многопроходное обжатие осуществляют в температурном интервале 800-1250°С с коэффициентом вытяжки за проход 1,05-1,50, при этом вытяжные калибры выполнены из литого чугуна следующего химического состава, мас.%:

Углерод 2,7-3,9

Кремний 0,2-0,9

Марганец 0,3-1,2

Хром 0,5-0,9

Никель 0,7-2,2

Молибден 0,1-0,6

Ванадий 0,01-0,08

Сера Не более 0,02

Фосфор 0,08-0,20

Железо Остальное

Сущность изобретения состоит в следующем.

Эффективность производства сортовых профилей определяется одновременно как температурно-деформационными режимами прокатки, так и характером износа вытяжных калибров. Причем оба эти фактора взаимно влияют друг на друга. Поэтому для оптимизации технологии необходимо одновременно регламентировать температурный интервал прокатки и коэффициент вытяжки за проход, а также химический состав чугуна вытяжных калибров.

Экспериментально установлено, что при прокатке сортовых профилей в температурном интервале 800-1300°С с коэффициентом вытяжки за проход 1,05-1,50 вытяжные калибры из чугуна предложенного состава обладают максимальной стойкостью. Одновременно с этим, указанные режимы позволяют получить сортовой прокат из углеродистых и легированных сталей с высокой точностью размеров и высокими механическими свойствами.

При температуре нагрева заготовок выше 1250°С имеет место повышенный износ калибров, а также пережог (окисление границ зерен) микроструктуры заготовок из углеродистой и низколегированной стали. При температуре ниже 800°С возрастают контактные нагрузки в вытяжных калибрах, увеличивается их износ, ухудшается качество сортовых профилей.

При обжатии заготовок из углеродистых и легированных сталей с коэффициентом вытяжки менее 1,05 необходимо увеличение требуемого числа проходов, хотя износ вытяжных калибров остается низким. Увеличение коэффициента вытяжки более 1,50 ведет к повышенному износу калибров из чугуна предложенного состава, в результате чего ухудшается качество профилей и стойкость валков.

Углерод в чугуне обеспечивает высокую твердость и износостойкость рабочего слоя прокатного валка. При содержании углерода более 3,9% резко снижается стойкость чугуна к действию циклических тепловых воздействий, что приводит к трещинообразованию в процессе горячей прокатки. При снижении содержания углерода менее 2,7% происходит падение прочности и износостойкости чугуна в рабочем слое валка, что недопустимо.

При содержании кремния менее 0,2% ухудшается жидкотекучесть чугуна и его износостойкость. Если содержание кремния превышает 0,9%, то это приводит к охрупчиванию чугуна, выкрошкам контактной поверхности при прокатке.

Марганец обеспечивает десульфурацию чугуна, повышает его прочностные и вязкостные свойства. Снижение содержания марганца менее 0,3% приводит к утрате его положительного влияния на механические свойства. Но увеличение содержания марганца более 1,2% ухудшает его вязкостные свойства, способствует развитию трещин в рабочем слое валка.

Хром введен в чугун для повышения его износостойкости и термической стойкости. При концентрации хрома менее 0,5% износостойкость чугуна остается низкой, что ухудшает стойкость прокатных валков. Увеличение концентрации хрома более 0,9% приводит к охрупчиванию и развитию трещин вглубь рабочего слоя валка, что недопустимо.

Никель в присутствии хрома оказывает благоприятное влияние на вязкостные свойства чугуна, препятствует развитию трещин в рабочем слое валка. Однако если содержание никеля в чугуне превышает 2,2%, то ухудшаются теплофизические свойства чугуна, в поверхностном слое валка развиваются термические трещины. При содержании никеля менее 0,7% снижаются вязкостные свойства чугуна, что способствует развитию трещин рабочего слоя валка.

Молибден введен для повышения жаропрочности рабочего слоя чугуна, измельчения литой структуры. В его присутствии чугун обладает меньшей склонностью к схватыванию с полосой из углеродистой и легированной стали в калибре в диапазоне вытяжек 1,05-1,50. При содержании молибдена менее 0,1% его положительное влияние проявляется слабо. Увеличение содержания молибдена более 0,6% не приводит к дальнейшему повышению стойкости прокатных валков, а лишь увеличивает затраты на их производство.

Ванадий является карбидообразующим элементом, повышающим износостойкость чугуна и схватываемость с прокатываемой полосой из углеродистой и легированной стали. При концентрации ванадия менее 0,01% интенсивность износа рабочего слоя прокатных валков резко возрастает вследствие схватывания с полосой. Увеличение концентрации ванадия более 0,08% при предложенных режимах прокатки способствует развитию трещин разгара в рабочем слое прокатного валка при заданных температурах и вытяжках полосы в калибрах.

Сера является вредной примесью, поэтому ее концентрацию необходимо ограничивать. При содержании серы не более 0,02% ее отрицательное влияние проявляется слабо, тогда как более глубокая десульфурация чугуна существенно удорожает его производство.

Фосфор в количестве 0,08-0,20% существенно повышает стойкость чугуна против образования трещин разгара. При затвердевании фосфор образует легкоплавкую тройную эвтектику (с температурой плавления 950°С), препятствующую развитию трещин в поверхностном слое прокатного валка по границам зерен. Однако увеличение содержания фосфора более 0,20% приводит к резкому падению вязкостных свойств чугуна и снижению надежности работы прокатного валка. Снижение содержания фосфора менее 0,08% ухудшает стойкость против износа рабочего слоя прокатного валка.

Примеры реализации способа

Для прокатки сортовых профилей из углеродистых и легированных сталей на сортопрокатном стане 350 используют валки с вытяжными калибрами из чугуна следующих составов (табл.1).

На литых валках с рабочим слоем из чугунов различных составов нарезают вытяжные калибры по системе “ромб-квадрат”.

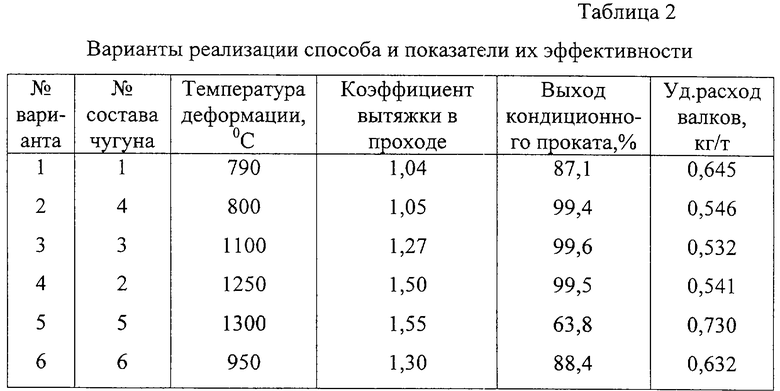

Валки с калибрами заваливают в клети стана 350 и производят прокатку сортовых профилей квадратного сечения 45×45 мм из углеродистой стали марки 40 и легированной стали марки 45Х. Прокатку ведут с варьированием температуры деформации и коэффициента вытяжки за проход, химического состава чугунных калибров валков (табл.2).

Из табл.2 следует, что при реализации предложенного способа (варианты 2-4) достигается как повышение качества сортовых профилей, так и стойкость валков (удельный расход валков минимален). При запредельных значениях заявленных параметров (варианты 1 и 5), а также реализации способа-прототипа (вариант 6) снижается качество сортовых профилей и стойкость валков.

Технико-экономические преимущества предложенного способа состоят в том, что в нем одновременно оптимизированы деформационно-термические режимы прокатки и состав чугуна валков, имеющих наилучшую стойкость при этих режимах прокатки. В способе учтены полученные в экспериментах особенности физико-химического взаимодействия чугунных валков и прокатываемой стали в очаге деформации. Благодаря этому при использовании предложенного способа рентабельность производства сортовых профилей из углеродистой и легированной стали повышается на 8-10%.

Литературные источники, использованные при составлении описания изобретения

1. Н.А. Будагьянц, В.Е. Карсский. Литые прокатные валки. М.: Металлургия, 1983 г., с.18, 57-63.

2. Н.И. Шефтель. Технология производства проката. М.: Металлургия, 1976 г., с.110-114, 118-120, 124-126 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2004 |

|

RU2259243C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2342205C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2004 |

|

RU2272684C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении профильного проката из углеродистых и легированных сталей. Техническая задача, решаемая изобретением, состоит в повышении качества сортовых профилей и стойкости валков. Способ включает нагрев заготовки и многопроходное ее обжатие в валках с чугунными вытяжными калибрами. Многопроходное обжатие осуществляют в температурном интервале 800-1250°С с коэффициентом вытяжки за проход 1,05-1,50, при этом вытяжные калибры выполнены из литого чугуна следующего химического состава, мас.%: 2,7-3,9 С; 0,2-0,9 Si; 0,3-1,2 Mn; 0,5-0,9 Cr; 0,7-2,2 Ni; 0,1-0,6 Мо; 0,01-0,08 V; не более 0,02 S; 0,08-0,20 Р; остальное железо. Изобретение обеспечивает максимальную стойкость вытяжных калибров и получение проката с высокой точностью размеров и высокими механическими свойствами. 2 табл.

Способ производства сортовых профилей из углеродистых и легированных сталей, включающий нагрев заготовки и многопроходное ее обжатие в валках с чугунными вытяжными калибрами, отличающийся тем, что многопроходное обжатие осуществляют в температурном интервале 800-1250°С с коэффициентом вытяжки за проход 1,05-1,50, при этом вытяжные калибры выполнены из литого чугуна следующего химического состава, мас.%:

Углерод 2,7-3,9

Кремний 0,2-0,9

Марганец 0,3-1,2

Хром 0,5-0,9

Никель 0,7-2,2

Молибден 0,1-0,6

Ванадий 0,01-0,08

Сера Не более 0,02

Фосфор 0,08-0,20

Железо Остальное

| ШЕФТЕЛЬ Н.И | |||

| Технология производства проката | |||

| - М.: Металлургия, 1976, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| RU 2058202 C1, 20.04.1996 | |||

| Установка для испытания изделий нагЕРМЕТичНОСТь | 1978 |

|

SU796675A1 |

Авторы

Даты

2004-05-20—Публикация

2002-12-17—Подача