Изобретение относится к прокатному производству, конкретнее к горячей сортовой прокатке, и может быть использовано для изготовления желобчатой полосы с круглыми утолщениями по краям, например заготовок неподвижного звена дверной петли автомобиля.

Известен способ прокатки желобчатой полосы с круглыми утолщениями по краям, включающий ее нагрев и многопроходное обжатие по толщине в горизонтальных валках с калибрами сортопрокатного стана [1].

Недостатки известного способа состоят в том, что прокатанная полоса имеет разноширинность и дефекты на круглых утолщениях в виде заусенцев и лампасов. Кроме того, ручьи, образующие калибры на горизонтальных валках, имеют большую глубину врезов. Это приводит к увеличению расхода активного слоя валков и повышенному калибров.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ горячей прокатки желобчатой полосы с круглыми утолщениями по краям, включающий ее нагрев и многопроходное обжатие по толщине в горизонтальных валках с калибрами. Все используемые калибры, за исключением последнего, закрытого типа. Прокатку полосы ведут со средней вытяжкой за проход λ = 1,176. Последний калибр (чистовой) является открытым. Прокатку полосы в последнем калибре осуществляют с вытяжкой λ = 1,012 [2] - прототип.

Известному способу присущи следующие недостатки. Во-первых, прокатка желобчатой полосы с круглыми утолщениями по краям ведется только с обжатиями по толщине. Колебания температурно-деформационных параметров, условий трения и неравномерность износа калибров приводят к появлению разноширинности полос, образованию заусенцев и лампасов по кромкам, что ухудшает их качество. Во-вторых, ручьи, образующие калибры, имеют большую глубину врезов. Следствием этого является увеличение расхода активного слоя валков и повышенный износ калибров, обусловленный разностью окружных скоростей точек калибра, имеющих различные катающие радиусы. Повышенный износ калибров также приводит к ухудшению качества желобчатых полос.

Техническая задача, решаемая изобретением, состоит в повышении качества желобчатой полосы и эксплуатационной стойкости валков.

Для решения поставленной технической задачи в известном способе прокатки желобчатой полосы с круглыми утолщениями по краям, включающем ее многопроходное обжатие по толщине в горизонтальных валках с калибрами, согласно предложению, в предпоследнем и последнем проходах полосу обжимают с вытяжками 1,10-1,20 и 1,12-1,25 соответственно, а перед этим ее изгибают на угол 120-140o с одновременным обжатием по ширине на 0,5-2,5% в вертикальных валках, имеющих калибр с ответным изгибом.

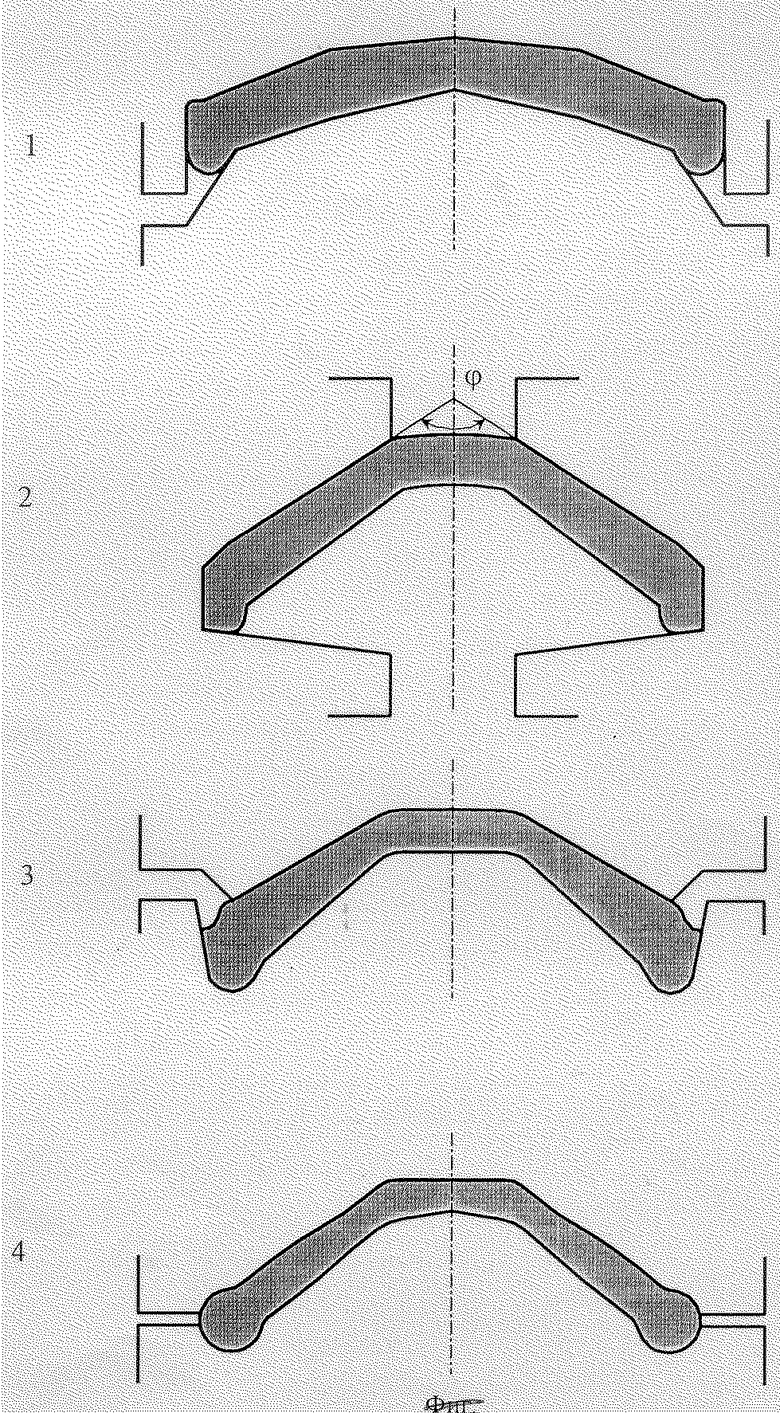

На чертеже показана последовательность изменения по проходам поперечного сечения желобчатой полосы с круглыми утолщениями по краям: 1 - перед проходом в вертикальных валках с калибром; 2 - после прохода в вертикальных валках с калибром; 3 и 4 - после предпоследнего и последнего (чистового) проходов в горизонтальных валках с калибрами.

Сущность изобретения состоит в следующем. Поскольку изгиб и деформирование полосы с утолщениями по краям в вертикальных валках осуществляется в проходе, предшествующем предпоследнему, во всех предыдущих проходах в горизонтальных валках с калибрами полоса имеет "развернутую" форму (сечение 1 на чертеже). Это способствует уменьшению глубины предшествующих калибров и, следовательно, расхода активного слоя валков.

При изгибе полосы на угол 120-140o в вертикальных валках желобчатая полоса опирается своей выпуклой верхней стороной на стенки калибра с ответным изгибом (сечение 2). Устойчивость полосы в калибре возрастает, что позволяет обжимать ее по ширине на 0,5-2,5%. Обжатие полосы по ширине уменьшает ее разноширинность. Стенки калибра вертикальных валков прорабатывают кромки утолщений, устраняя дефекты в виде заусенцев, лампасов, невыполнения профиля.

Поскольку окончательное формирование качества проката достигается в последних проходах, когда желобчатая полоса с круглыми утолщениями по краям имеет малую площадь поперечного сечения, низкую и неравномерную по сечению температуру, то именно в последних проходах оказалось необходимым регламентировать условия ее деформирования. Обжатия полосы в предпоследнем проходе (сечение 3) с вытяжкой 1,10-1,20 и последнем (чистовом) проходе (сечение 4) с вытяжкой 1,12-1,25 обеспечивают получение готовой желобчатой полосы с круглыми утолщениями по краям заданных размеров, без искажений формы и разноширинности.

Экспериментально установлено, что если угол изгиба желобчатой полосы с утолщениями по краям более 140o, то при обжатии по ширине полоса теряет устойчивость в вертикальном калибре, не достигается необходимая степень обжатия и калибровка полосы по ширине. Снижение этого угла менее 120o требует увеличения глубины ручьев и расхода активного слоя валков, увеличивает контактное скольжение металла в очаге деформации, что ухудшает качество готового проката.

При относительном обжатии по ширине менее 0,5% не достигается проработка кромок краевых утолщений, полоса сохраняет разноширинность и дефекты в виде заусенцев, лампасов. Увеличение обжатия более 2,5% приводит как к потере устойчивости полосы в калибре, так и искажению формы утолщений, что отрицательно сказывается на точности готового профиля.

При вытяжке в предпоследнем проходе менее 1,10 происходит переполнение калибра в чистовом проходе, что недопустимо. Увеличение вытяжки более 1,20 приводит к увеличению неравномерности деформации и образованию дефекта "лампас".

При вытяжке в последнем проходе менее 1,12 снижается точность желобчатой полосы, появляется неравномерность ширины по длине. Увеличение вытяжки более 1,25 вызывает образование лампаса и искривление полосы на выходе из валков, снижает эксплуатационную стойкость валков.

Примеры реализации способа

Исходную заготовку сечением 100х133 мм из стали марки 12ХН нагревают до температуры 1250oС и прокатывают на сортопрокатном стане 350 в горизонтальных валках с калибрами закрытого типа с обжатием по толщине и чередованием положения разъемов калибров в желобчатую полосу. После обжатия в 9-м проходе полоса приобретает форму поперечного сечения 1 (см. чертеж). Затем полосу задают в вертикальные валки с калибрами (10-й проход). В 10-м проходе полосу с помощью вертикальных валков изгибают на угол ϕ = 130° с одновременным обжатием по ширине на величину ε = 1,5%, придавая ей форму поперечного сечения 2.

Выходящую из вертикальных валков желобчатую полосу вновь обжимают по толщине в горизонтальных валках с калибром закрытого типа с вытяжкой λ11= 1,15 с формированием поперечного сечения 3. Завершают прокатку полосы в 12-м проходе с вытяжкой λ12= 1,18 в горизонтальных валках с открытым калибром, после которого полоса приобретает форму поперечного сечения 4.

Благодаря тому, что желобчатая полоса в 10-м проходе была согнута на угол ϕ = 130° и обжата на величину ε = 1,5% в вертикальных валках с калибрами, после прокатки в 11-м и 12-м проходах в горизонтальных валках с вытяжками λ11= 1,15 и λ12= 1,18 она приобретает равномерную ширину и бездефектные кромки круглых утолщений по краям. Прокатка в первых 9-ти проходах полосы с "развернутым" профилем предопределяет уменьшение глубины врезов ручьев, за счет чего повышается эксплуатационная стойкость валков.

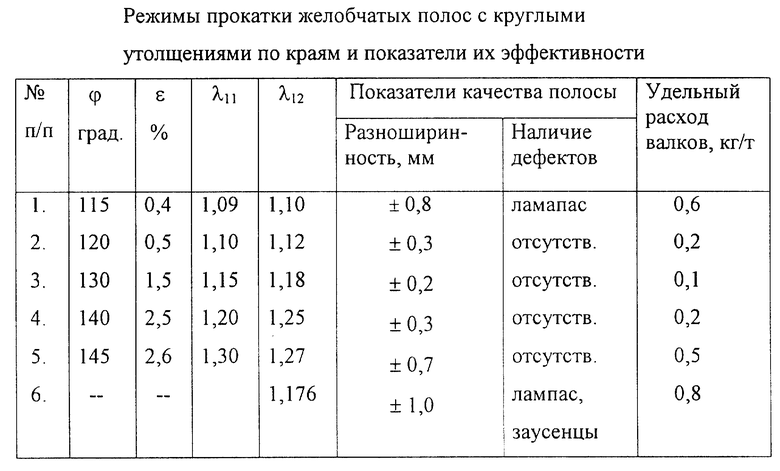

Варианты реализации способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение качества желобчатой полосы при одновременном повышении эксплуатационной стойкости валков: удельный расход валков в кг на тонну прокатанных полос минимален. В случаях запредельных значений заявленных параметров (варианты 1 и 5) качество желобчатой полосы ухудшается, снижается эксплуатационная стойкость валков. Также низкие качество полос и эксплуатационная стойкость валков имеют место при реализации способа - прототипа (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что прокатка полосы в проходе, предшествующем предпоследнему, в вертикальных валках с калибром, с обжатием по ширине 0,5-2,5% и одновременным изгибом полосы на угол 120-140o, а также последующая прокатка в горизонтальных валках с калибрами в предчистовом проходе с вытяжкой 1,10-1,20 и чистовом с вытяжкой 1,12-1,25, позволяют прокатывать полосу в предыдущих проходах в развернутом состоянии, осуществить ее калибровку по ширине, исключить образование дефектов по кромкам, повысить эксплуатационную стойкость валков.

В качестве базового объекта принят способ-прототип. Применение предложенного способа позволит повысить рентабельность производства желобчатых полос с круглыми утолщениями по кромкам на 10-15%.

Литература

1. Н. Е. Скороходов и др. Калибровка сложных профилей (справочник). М., Металлургия, 1979 г., с.48-51.

2. Б.М. Илюкович и др. Прокатка и калибровка фасонных профилей. Справочник. М., Металлургия, 1989 г., с.297-210 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2000 |

|

RU2184628C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2004 |

|

RU2257970C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОКАТКИ ШЕСТИГРАННОЙ СТАЛИ | 2000 |

|

RU2184627C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2284872C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

Изобретение относится к прокатному производству, конкретнее к горячей сортовой прокатке, и может быть использовано для изготовления желобчатой полосы с круглыми утолщениями по краям, например заготовок подвижного звена дверной петли автомобиля. Техническая задача, решаемая изобретением, состоит в повышении качества желобчатой полосы и эксплуатационной стойкости валков. Способ включает многопроходное обжатие полосы по толщине в горизонтальных валках с калибрами. В предпоследнем и последнем проходах полосу обжимают с вытяжками 1,10-1,20 и 1,12-1,25 соответственно, а перед этим полосу изгибают на угол 120-140o с одновременным обжатием по ширине на 0,5-2,5% в вертикальных валках, имеющих калибр с ответным изгибом. Изобретение обеспечивает исключение образования дефектов по кромкам полосы, повышает эксплуатационную стойкость валков. 1 ил., 1 табл.

Способ прокатки желобчатой полосы с круглыми утолщениями по краям, включающий ее многопроходное обжатие по толщине в горизонтальных валках с калибрами, отличающийся тем, что в предпоследнем и последнем проходах полосу обжимают с вытяжками 1,10-1,20 и 1,12-1,25 соответственно, а перед этим ее изгибают на угол 120-140o и одновременно обжимают по ширине на 0,5-2,5% в вертикальных валках, имеющих калибр с ответным изгибом.

| ИЛЮКОВИЧ Б.М | |||

| и др | |||

| Прокатка и калибровка фасонных профилей | |||

| Справочник, - М.: Металлургия, 1989, с.297-210 | |||

| Способ прокатки несимметричных двутавровых профилей | 1978 |

|

SU764228A1 |

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| Способ прокатки полосовой стали | 1988 |

|

SU1614874A1 |

Авторы

Даты

2002-07-10—Публикация

2000-07-03—Подача