Изобретение относится к области прокатного производства и может быть использовано при получении заготовок квадратного сечения на непрерывно-заготовочных и сортопрокатных станах.

Известен способ прокатки заготовки, включающий обжатие раската в ящичном калибре, кантовку на угол 45o вокруг продольной оси и обжатие в четырехвалковом калибре с приводными и холостыми валковыми парами, согласно которому перед задачей раската в четырехвалковый калибр на его двух ребрах, лежащих по диагонали, формируют площадки, а при задаче в калибр раскат направляют указанными площадками в холостую пару [1].

Недостаток известного способа состоит в том, что в процессе прокатки заготовка приобретает кривизну и скручивание вокруг продольной оси, что ухудшает ее качество.

Известен также способ прокатки заготовки в обжимно-заготовочном комплексе, включающий последовательное многопроходное деформирование раската в ящичных калибрах блюминга и непрерывно-заготовочного стана с промежуточными кантовками, причем в процессе прокатки в ящичных калибрах при достижении раскатом суммарной вытяжки, равной 0,075-0,2 максимальной суммарной вытяжки при прокатке в калибрах по всему сортаменту заготовок, производят обжатие квадратной заготовки в направлении диагоналей в четырехвалковом квадратном замкнутом калибре [2].

При указанном способе прокатки также не исключаются изгиб и скручивание заготовки, приводящие к ухудшению их качества.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки заготовки, включающий многопроходное обжатие раската в чередующихся горизонтальных и вертикальных валках с калибрами и регламентированным распределением вытяжек по проходам. При этом последний (чистовой) проход осуществляют в горизонтальных валках с квадратным калибром с вытяжкой 1,25 [3] - прототип.

Недостатки известного способа состоят в том, что в последних проходах, когда раскат имеет минимальную площадь поперечного сечения, из-за неравномерности деформации и температуры по сечению происходит потеря его устойчивости, сопровождающаяся искривлениями и скручиванием заготовки вокруг продольной оси, невыполнением профиля. Это ухудшает качество заготовки.

Техническая задача, решаемая изобретением, состоит в повышении качества заготовки.

Поставленная техническая задача решается тем, что в известном способе прокатки заготовки, включающем многопроходное обжатие в чередующихся горизонтальных и вертикальных валках с калибрами и регламентированным распределением вытяжек по проходам, с чистовым проходом в горизонтальных валках с квадратным калибром, согласно предложению в проходе, предшествующем предчистовому, раскат обжимают с вытяжкой 1,2-1,4 в восьмигранник со скругленными верхней и нижней гранями с кривизной скруглений 270-300 м-1, в предчистовом проходе раскат обжимают с вытяжкой 1,2-1,3 в шестигранник со скругленными боковыми гранями с кривизной скруглений 260-290 м-1, а чистовой проход осуществляют с вытяжкой 1,3-1,4.

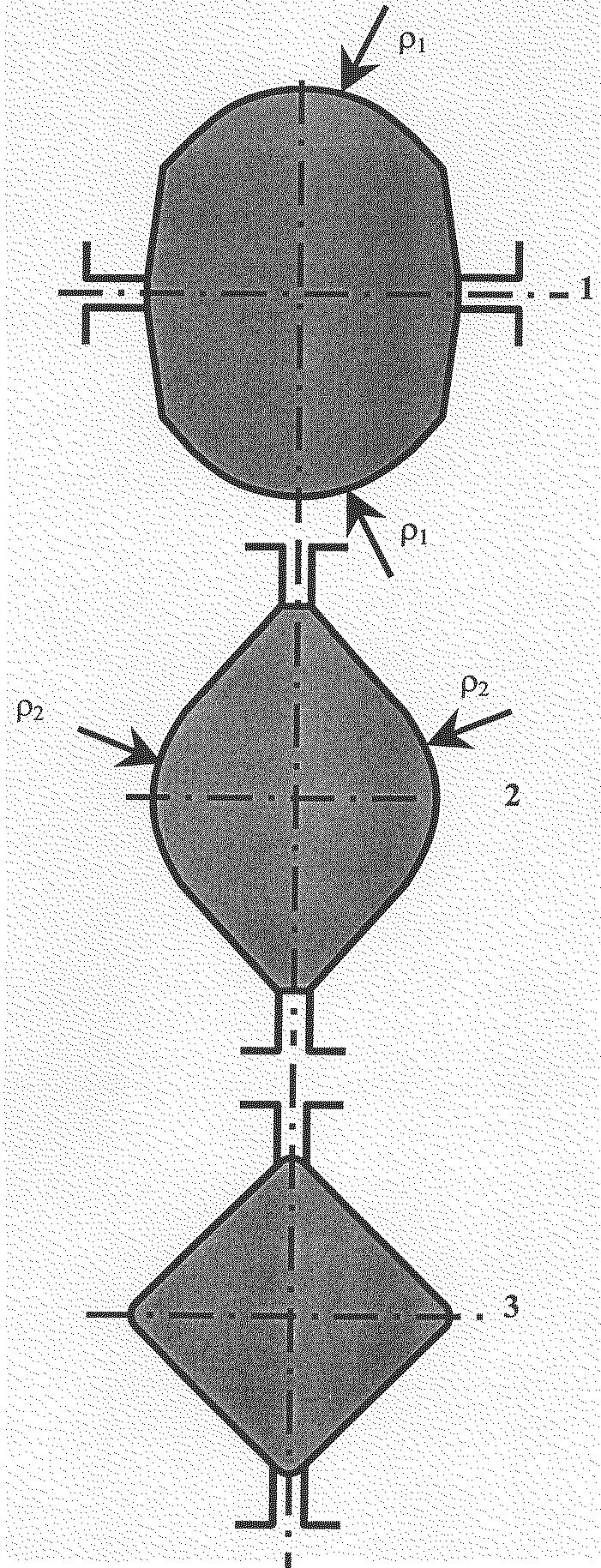

На чертеже изображены профили поперечного сечения раската: 1 - после прохода, предшествующего предчистовому; 2 - после предчистового прохода; 3 - после чистового прохода.

Сущность изобретения состоит в следующем. Поскольку окончательное формирование качества заготовки достигается в последних проходах, когда раскат имеет минимальную площадь поперечного сечения, низкую и неравномерную по сечению температуру, то именно в последних трех проходах оказалось необходимым регламентировать условия деформирования. При формировании в проходе, предшествующем предпоследнему, формы поперечного сечения в виде восьмигранника со скругленными верхней и нижней гранями с кривизной скруглений 270-300 м-1, позволяет повысить устойчивость раската к изгибам и скручиванию, исключить переохлаждение верхней и нижней сторон раската, которое имело бы место на верхнем и нижнем его ребрах при использовании квадратного или ромбического калибров, как в способе-прототипе. При вытяжке в этом проходе 1,2-1,4 обеспечивается наилучшее выполнение восьмигранного профиля. В последующем предчистовом проходе в вертикальных валках осуществляют формирование профиля в виде шестигранника, боковые грани которого по дну ручьев калибра также скруглены и имеют кривизну скруглений 260-290 м-1. Формирование выпуклых боковых граней вместо заостренных ребер исключает их захолаживание и образование на них дефектов в виде трещин и разрывов. Такой шестигранный профиль со скругленными выпуклыми боковыми гранями обладает повышенной устойчивостью к искривлениям и скручиванию после обжатия в предчистовом проходе с вытяжкой 1,2-1,3. Указанное значение вытяжки, помимо устойчивости раската, обеспечивает наилучшее выполнение шестигранного профиля со скругленными боковыми гранями.

Таким образом, последовательное формирование восьмигранного профиля со скругленными верхней и нижней гранями в горизонтальных валках с калибрами и шестигранного со скругленными боковыми гранями в вертикальных валках с калибрами, при регламентированных значениях кривизны скруглений и вытяжек, обеспечивает получение устойчивого раската без искривлений и скручиваний, исключает захолаживание отдельных участков и повышает равномерность распределения температуры металла по сечению раската. Обжатие раската в чистовом проходе в горизонтальных валках с квадратным калибром с вытяжкой 1,3-1,4 формирует бездефектную квадратную заготовку заданного профилеразмера без искривлений и скручивания относительно продольной оси, что достигается равенством горизонтальных составляющих скоростей всех точек поперечного сечения на выходе из очага деформации.

Экспериментально установлено, что если при проходе в горизонтальных валках, предшествующем предчистовому, верхняя и нижняя грани восьмигранника будут иметь скругления с кривизной более 300 м-1, то это приведет к появлению неравномерности температуры по сечению раската. Снижение кривизны менее 270 м-1 приводит к ухудшению устойчивости раската, что отрицательно сказывается на качестве заготовки. Снижение вытяжки в этом проходе менее 1,2 нецелесообразно, т.к. приводит к невыполнению профиля и требует увеличения общего числа проходов. Увеличение вытяжки более 1,4 вызывает изгиб раската в межклетевом промежутке, обусловленный неравномерностью деформации по сечению, что недопустимо.

Уменьшение кривизны скруглений боковых граней шестигранника, формируемого в предчистовом проходе в вертикальных валках менее 270 м-1 приводит к появлению неравномерности температуры по сечению и негативно сказывается на точности выполнения профиля заготовки. Увеличение кривизны более 290 м-1 снижает устойчивость раската, что ухудшает качество заготовки. При вытяжке в предчистовом проходе менее 1,2 возникает опасность невыполнения профиля, возрастает требуемое число проходов. Увеличение вытяжки более 1,3 приводит к искривлению раската на выходе из калибра и ухудшению качества квадратной заготовки.

При вытяжке в чистовом проходе в горизонтальных валках с квадратным калибром менее 1,3 ухудшается точность выполнения заданного профиля, что сопровождается изгибом заготовки. Увеличение вытяжки более 1,4 приводит к нарушению равномерности деформации по сечению скручиванию заготовки на выходе из валков. Все это ухудшает качество заготовки.

Примеры реализации способа

Блюм из стали 35ГС сечением 150•150 мм нагревают до температуры 1250oС и обжимают на сортопрокатном стане 350 за 5 проходов с чередованием горизонтальных и вертикальных валков с калибрами в раскат промежуточного сечения (плоский овал). Затем раскат задают в горизонтальные валки с открытым калибром, где его обжимают с вытяжкой λ1= 1,3 в восьмигранник со скругленными верхней и нижней гранями с кривизной скруглений ρ1= 285 м-1 (профиль 1 на чертеже). Благодаря оптимальной форме раската и величине вытяжки в этом проходе, раскат выходит из валков без искривлений, скручиваний и с равномерной температурой по сечению.

Выходящий из горизонтальных валков раскат задают в вертикальные валки с открытым предчистовым калибром, в котором раскат обжимают с вытяжкой λ2= 1,25 в шестигранник со скругленными боковыми гранями с кривизной скруглений ρ2= 275 м-1 (профиль 2). Прокатка в этом проходе также происходит без потери устойчивости раската и локального подстуживания отдельных его участков.

После прохода через шестигранный калибр в вертикальных валках раскат поступает в горизонтальные валки с чистовым квадратным калибром. В чистовом калибре раскат обжимают с вытяжкой λ3= 1,35 до конечного размера - квадрат 63•63 мм (профиль 3). Оптимальное сочетание формы раската на входе в чистовой калибр и обжатия в нем позволяет получить бездефектную заготовку с высокой точностью размеров.

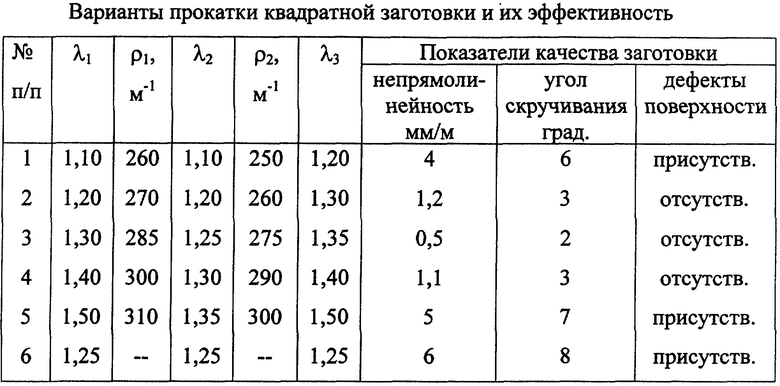

Варианты реализации предложенного способа прокатки заготовки и показатели их эффективности представлены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается уменьшение изгиба и скручивания квадратной заготовки, исключается появление дефектов поверхности. Этим обеспечивается повышение качества заготовки.

В случаях запредельных значений заявленных параметров (варианты 1 и 5) имеет место увеличение искривления и скручивания заготовки, на ее ребрах присутствуют дефекты поверхности в виде трещин и разрывов.

Также более низкое качество имеют заготовки, прокатанные по способу-прототипу (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что при прокатке заготовки в чередующихся горизонтальных и вертикальных валках с калибрами, когда в проходе, предшествующем предчистовому, раскат обжимают в горизонтальных валках с вытяжкой 1,2-1,4 в восьмигранник со скругленными верхней и нижней гранями с кривизной скруглений 270-300 м-1 затем в предчистовом проходе в вертикальных валках - с вытяжкой 1,2-1,3 в шестигранник со скругленными боковыми гранями с кривизной скруглений 260-290 м-1, и завершают прокатку в чистовом проходе в горизонтальных валках с вытяжкой 1,3-1,4, за счет повышения устойчивости раската к изгибам, скручиванию, предотвращения локального переохлаждения отдельных участков, обеспечивается повышение качества квадратной заготовки.

В качестве базового объекта при определении эффективности предложенного способа принят способ-прототип. Использование новой технологии обеспечит повышение рентабельности производства квадратной заготовки на 10-12%.

Источники информации

1. Авт.св. СССР 1623805, МПК В 21 В 1/02, 1991 г.

2. Авт.св. СССР 1676688, МПК В 21 В 1/00, 1991 г.

3. А. П. Грудев и др. Технология прокатного производства. М., Металлургия, 1994 г., с. 145-152 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА | 2005 |

|

RU2306989C2 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2003 |

|

RU2237529C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2000 |

|

RU2184628C2 |

| СПОСОБ ПРОКАТКИ ШЕСТИГРАННОЙ СТАЛИ | 2000 |

|

RU2184627C2 |

| НОВЫЙ СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288048C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2346762C1 |

Изобретение относится к области прокатного производства и может быть использовано при получении заготовок квадратного сечения на непрерывно-заготовочных и сортопрокатных станах. Техническая задача, решаемая изобретением, состоит в повышении качества заготовки. Способ включает многопроходное обжатие раската в чередующихся горизонтальных и вертикальных валах с калибрами и регламентированным распределением вытяжек по проходам. В проходе, предшествующем предчистовому, раскат обжимают с вытяжкой 1,2-1,4 в восьмигранник со скругленными верхней и нижней гранями с кривизной скруглений 270-300 м-1, в предчистовом проходе раскат обжимают с вытяжкой 1,2-1,3 в шестигранник со скругленными боковыми гранями с кривизной скруглений 260-290 м-1, а чистовой проход осуществляют с вытяжкой 1,3-1,4. Изобретение обеспечивает повышение устойчивости раската к изгибам, скручиванию, предотвращению локального переохлаждения. 1 ил., 1 табл.

Способ прокатки заготовки, включающий многопроходное обжатие раската в чередующихся горизонтальных и вертикальных валках с калибрами и регламентированным распределением вытяжек по проходам, с чистовым проходом в горизонтальных валках с квадратным калибром, отличающийся тем, что в проходе, предшествующем предчистовому, раскат обжимают с вытяжкой 1,2-1,4 в восьмигранник со скругленными верхней и нижней гранями с кривизной скруглений 270-300 м-1, в предчистовом проходе раскат обжимают с вытяжкой 1,2-1,3 в шестигранник со скругленными боковыми гранями с кривизной скруглений 260-290 м-1, а чистовой проход осуществляют с вытяжкой 1,3-1,4.

| ГРУДЕВ А.П | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1994, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Способ прокатки заготовок в обжимно-заготовочном комплексе | 1988 |

|

SU1676688A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| US 4338807, 13.07.1982. | |||

Авторы

Даты

2002-08-20—Публикация

2000-11-24—Подача