Изобретение относится к прокатному производству и может быть использовано при горячей прокатке круглых сортовых профилей из низколегированной стали, используемых для изготовления холодной объемной штамповкой крепежных изделий.

Сортовой прокат круглого сечения диаметром 8,0-28,0 мм из низколегированной стали, используемый для изготовления крепежных изделий холодной объемной штамповкой (холодной высадкой), должен обладать следующим комплексом механических свойств (табл.1):

Помимо этого, образцы проката должны выдерживать осадку в холодном состоянии на 1/3 от первоначальной высоты.

Известен способ сортовой прокатки профилей круглого сечения, включающий нагрев стальной заготовки до температуры аустенитизации, многопроходную прокатку в валках с калибрами черновой и чистовой групп клетей до конечного диаметра с регламентированной температурой конца прокатки и охлаждение водой, согласно которому средний участок полосы регламентированной длины подвергают межклетевому принудительному охлаждению [1].

Недостаток известного способа состоит в том, что сортовой прокат из низколегированной стали приобретает из-за неравномерного охлаждения раската низкие и нестабильные механические свойства по длине, что снижает качество и выход годного проката.

Известен также способ производства сортового проката из легированных сталей, по которому проводят нагрев заготовки до температуры аустенитизации и прокатку в валках с калибрами. Затем производят подогрев заготовки, причем поверхностный слой переднего конца регламентированной длины перегревают на 30-100°С относительно остального металла и производят повторную прокатку в непрерывной группе клетей, после чего прокат охлаждают [2].

Недостаток известного способа состоит в том, что он не обеспечивает требуемых механических свойств сортового проката, стабильных по длине. В результате сортовой прокат из низколегированной стали имеет низкие качество и выход годного.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства стального сортового проката, включающий нагрев заготовки до температуры аустенитизации 1200°С, последующую многопроходную горячую прокатку с обжатием в вертикальных и горизонтальных валках с калибрами с регламентированной температурой конца прокатки и охлаждение водой до температуры 800-900°С [3] - прототип.

Недостатки известного способа состоят в том, что сортовой прокат из низколегированной стали для холодной объемной штамповки имеет низкие и нестабильные по длине механические свойства как при использовании катаной, так и непрерывно-литой заготовки. Это снижает качество и выход годного проката.

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годного сортового проката. Для решения поставленной технической задачи в известном способе производства сортового проката, включающем нагрев заготовки до температуры аустенитизации, последующую многопроходную горячую прокатку с обжатием в валках калибрами с регламентированной температурой конца прокатки и охлаждение водой, согласно предложению нагрев заготовки производят до температуры 1100-1280°С, температуру конца прокатки поддерживают в диапазоне 950-1100°С, а охлаждение водой ведут до температуры 850-950°С, причем при использовании катаной заготовки многопроходную прокатку ведут с суммарной вытяжкой не менее 16, а при использовании литой заготовки - с суммарной вытяжкой не менее 36. Кроме того, сортовой прокат производят из низколегированной стали следующего химического состава, мас.%:

Сущность предложенного технического решения состоит в следующем. Механические свойства сортового проката определяются совместно химическим составом низколегированной стали и деформационно-термическими режимами его производства. Нагрев заготовки из низколегированной стали предложенного состава до температуры Та=1100-1280°С обеспечивает ее аустенитизацию, высокие пластические свойства металла и получение оптимальной температуры конца прокатки Ткп=950-1100°С.

Суммарная вытяжка при прокатке λΣ 16, характеризующая степень механической проработки микроструктуры катаной заготовки из легированной стали, необходима для повышения ее гомогенности, устранения остаточной осевой рыхлости и ликвации, разрушения фрагментов от крупных дендритных зерен. Для получения такой же степени механической проработки литой заготовки суммарную вытяжку в процессе ее прокатки необходимо увеличить до значения λ∑≥36. При такой степени механической проработки микроструктуры литой заготовки, имеющей дендритное строение, внутренние несплошности и ликвацию, также достигается полное устранение осевой рыхлости и ликвации, разрушение крупных дендритных зерен.

Охлаждение сортового профиля водой от температуры Ткп до температуры То=850-950°С тормозит процессы вторичной и собирательной рекристаллизации деформированной микроструктуры, предотвращает рост отдельных зерен. Благодаря этому гомогенизируется микроструктура и стабилизируются механические свойства сортового проката.

Следует отметить, что рассмотренные выше деформационно-термические режимы производства обеспечивают требуемый комплекс механических свойств сортового проката при использовании низколегированной стали предложенного химического состава.

Экспериментально установлено, что при нагреве заготовки до температуры ниже 1100°С ухудшаются пластические свойства стали, не обеспечивается получение заданной температуры конца прокатки и требуемых механических свойств. Увеличение температуры нагрева заготовки выше 1280°С приводит к ослаблению границ зерен, их окислению, образованию трещин на поверхности, что снижает качество и выход годного проката.

При температуре конца прокатки выше 950°С формируется крупнозернистая неравномерная микроструктура низколегированной стали, в результате чего снижаются ее и пластические свойства (относительные удлинение и сужение). Снижение температуры конца прокатки менее 850°С повышает прочность стали в горячекатаном состоянии, ее твердость превышает 195 НВ, что недопустимо.

При повышении температуры окончания охлаждения сортового профиля водой выше 950°С происходит неравномерный рост зерен микроструктуры, что снижает качество проката. Снижение температуры его окончания менее 790°С приводит к повышению твердости и прочности выше допустимого уровня.

В случае снижения суммарной вытяжки менее 16 при использовании катаной заготовки или менее 36 при использовании литой заготовки имеет место ухудшение проработки микроструктуры стали, в результате образцы сортового проката не выдерживают осадку в холодном состоянии на 1/3 высоты.

Углерод упрочняет сталь. При содержании углерода менее 0,20% сталь из-за низкой прочности не пригодна для изготовления крепежных изделий, а при его содержании более 0,33% твердость выше, а пластические свойства ниже требуемых значений.

Кремний раскисляет сталь, повышает ее прочность. При концентрации кремния менее 0,17% прочность стали ниже допустимой, а при концентрации более 0,35% снижается пластичность, сталь не выдерживает испытания на холодную осадку.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,9% прочность стали недостаточна. Увеличение содержания марганца более 1,3% приводит к снижению пластических свойств.

Бор измельчает микроструктуру, увеличивает прокаливаемость стали, связывает вредные неметаллические включения. При концентрации бора менее 0,001% его положительное влияние не проявляется. Увеличение содержания бора более 0,005% способствует увеличению количества неметаллических включений, что снижает пластические свойства, образцы проката не выдерживают холодную осадку на 1/3 высоты.

Алюминий и титан раскисляют сталь и измельчает зерно. Они связывают растворенный азот в нитриды, уменьшая его вредное влияние на штампуемость при изготовлении крепежных изделий. При содержании алюминия менее 0,01% и титана менее 0,01% их положительное влияние мало, прокат не выдерживает испытание на холодную осадку. Увеличение содержания алюминия более 0,05% загрязняет сталь неметаллическими включениями, ведет к снижению прочности и пластичности сортового проката.

Фосфор и сера в данной стали являются вредными примесями, их концентрация должна быть как можно меньшей. Однако при концентрации фосфора не более 0,035% и серы не более 0,035% их отрицательное влияние на свойства стали незначительно. В то же время более глубокая дефосфорация и десульфурация стали существенно удорожат ее производство, что нецелесообразно.

Хром, никель и медь являются примесными элементами, ухудшающими объемную штампуемость сортового проката в холодном состоянии. Однако при содержании хрома не более 0,25%, никеля не более 0,30% и меди не более 0,30% в стали данного химического состава после ее деформационно-термической обработки по предложенному режиму их отрицательное влияние проявляется незначительно. При повышении содержания хрома более 0,25%, никеля более 0,30% или меди более 0,30% прочность сортового проката выше допустимой, он не выдерживает испытание на холодную осадку.

Азот является вредной примесью. При концентрации азота не более 0,012% от связан в нитриды и не ухудшает свойства стали. Увеличение содержания азота более 0,012% приводит к ухудшению штампуемости, прокат не выдерживает испытание на холодную осадку.

Примеры реализации способа

В дуговых электропечах производят выплавку низколегированных сталей следующих составов (табл.2):

Выплавленную сталь разливают в слитки и непрерывно-литые заготовки (ЛЗ) квадратного сечения 150×150 мм. Слитки подвергают прокатке на обжимном и непрерывно-заготовочном стане в катаные заготовки (КЗ) квадратного сечения 100×100 мм.

Пример 1. Производство сортового проката из катаных заготовок

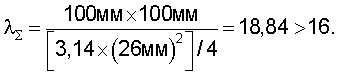

Катаные заготовки из стали состава 3 (табл.2) нагревают в газовой методической печи до температуры аустенитизации Та=1190°С. Нагретые заготовки подвергают горячей прокатке на мелкосортном стане 250 за 15 проходов в горизонтальных и вертикальных валках с калибрами в пруток круглого сечения диаметром d=26 мм. Температуру конца прокатки поддерживают равной Ткп=1025°С. Суммарная вытяжка при прокатке заготовки составляет:

Выходящий из валков последней клети стана пруток направляют в трубчатый холодильник, в который подают охлаждающую воду и производят охлаждение движущегося прутка от температуры Tкп=1025°С до температуры То=900°С. Дальнейшее охлаждение прутка происходит самопроизвольно на воздухе.

После завершения охлаждения от прокатанного прутка отбирают пробы для испытания механических свойств и способности выдерживать холодную осадку на 1/3 высоты образца. Готовый сортовой прокат имеет высокие качественные показатели, за счет чего обеспечивается увеличение выхода годного в прокатном переделе до Q=99,5%.

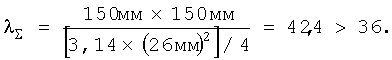

Пример 2. Производство сортового проката из литых заготовок

Все те же операции, что в примере 1, только непрерывно-литую заготовку квадратного сечения 150×150 мм прокатывают в пруток круглого сечения с диаметром d=26 мм за 20 проходов с суммарной вытяжкой:

Благодаря увеличению суммарной вытяжки готовый пруток приобретает такую же микроструктуру и механические свойства, как и пруток, прокатанный из катаной заготовки. Поэтому сортовой прокат из непрерывно-литой заготовки также имеет высокие качественные показатели, за счет чего обеспечивается увеличение выхода годного до Q=99,5%.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице 3.

Из табл.2 и 3 следует, что при реализации предложенного способа (варианты 3-8, составы сталей 2-4) достигается повышение качества и выхода годного сортового проката как при использовании катаной, так и литой заготовки. При запредельных значениях заявленных параметров (варианты 1 и 2, составы сталей 1 и 5) свойства проката ухудшаются, только часть металла выдерживает испытание на осадку в холодном состоянии. Выход годного Q снижается до 42,0-46,6%. В других случаях (варианты 9 и 10) при запредельных значениях параметров сортовой прокат не пригоден для холодной объемной штамповки крепежных изделий. В случае реализации способа-прототипа (вариант 11) качество и выход годного сортового проката из низколегированной стали снижаются.

Технико-экономические преимущества предложенного технического решения заключаются в том, что одновременная оптимизация химического состава низколегированной стали и режимов ее деформационно-термической обработки позволяет наилучшим образом реализовать возможности формирования микроструктуры и свойств сортового проката как при использовании катаной, так и литой заготовки. Это способствует повышению качества и выхода годного сортового проката.

В качестве базового объекта при определении экономической эффективности предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства сортового проката из низколегированной стали для холодной объемной штамповки крепежных изделий на 25-35%.

Источники информации

1. Патент России №2148443, МПК В 21 В 1/16, 2000 г.

2. Авт. свид. СССР №1692691, МПК В 21 В 1/00, 1991 г.

3. Беняковский М.А. и др. Технология прокатного производства. Справочник. Кн.1. М.: Металлургия, 1990 г., с.388-396 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2013 |

|

RU2544711C1 |

Изобретение относится к прокатному производству и может быть использовано при горячей прокатке круглых сортовых профилей из низколегированной стали, используемых для изготовления холодной объемной штамповкой крепежных изделий. Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годного сортового проката. Способ включает нагрев заготовки до 1100-1280°С, последующую многопроходную горячую прокатку с обжатием в валках калибрами с температурой конца прокатки в диапазоне 950-1100°С и охлаждение водой до 850-950°С. При использовании катаной заготовки многопроходную прокатку ведут с суммарной вытяжкой не менее 16, а при использовании литой заготовки - с суммарной вытяжкой не менее 36. Кроме того, сортовой прокат производят из низколегированной стали, содержащей, мас.%: 0,20-0,33 С; 0,17-0,35 Si; 0,9-1,3 Mn; 0,001-0,005 В; 0,01-0,05 Al; Ti≥0,01; P≤0,035; S≤0,035; Cr≤0,25; Ni≥0,30; Cu≤0,30; N≤0,012; Fe - остальное. 1 з.п. ф-лы, 3 табл.

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249624C1 |

| СПОСОБ ПРОИЗВОДСТВА СФЕРОИДИЗОВАННОГО СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238335C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА СО СФЕРОИДИЗОВАННОЙ СТРУКТУРОЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238334C1 |

Авторы

Даты

2007-01-10—Публикация

2005-06-27—Подача