Изобретение относится к области нефтедобычи, а именно к эксплуатации нефтяных фонтанирующих скважин, также скважин, оборудованных электроцентробежными насосами (ЭЦН), и предназначается для очистки внутренней поверхности насосно-компрессорных труб (НКТ) от асфальтеносмолопарафиновых отложений (АСПО) механическим способом - с использованием скребков - с последующим удалением АСПО потоком жидкости из скважины.

Известны на сегодняшний день механические способы очистки НКТ от АСПО с использованием скребков трех типов:

- летающие;

- спиралеобразные, шнековые;

- пластинчатые.

Применение летающих скребков при очистке НКТ от АСПО имеет большие ограничения. При их использовании требуется предварительная работа по тщательной выбраковке НКТ с целью предотвращения застревания, заклинивания скребков в НКТ. Попытки использования летающих скребков на скважинах с высоким дебитом за счет увеличения веса скребка приводили к быстрому выходу последнего из строя. А при малых дебитах велика вероятность застревания летающего скребка в НКТ в зоне интенсивного отложения парафина.

Очистка НКТ от АСПО с использованием любых из спиралеобразных скребков основана на операции приведения во вращательное движение режущих элементов, закрепленных под определенным углом на корпусе скребка.

Однако для эффективной очистки внутренней поверхности НКТ от АСПО требуется создание высокой скорости вращения режущих элементов скребка, что обеспечить при срезании парафина большой толщины невозможно. Крайне недостаточная скорость вращения режущих элементов, определяемая инерционным моментом скребка во время его движения, приводит к низкому качеству очистки труб. К тому же в интервалах интенсивного отложения парафина в НКТ возможна полная остановка скребка, причем пробивание таких интервалов путем подъема скребка и его резкого опускания эффекта не дают. При этом многократно увеличивается вероятность “подброса” скребка и, как следствие, - перепутывание скребковой проволоки и ее возможный обрыв.

Широкое распространение на промыслах получили устройства для очистки внутренней поверхности НКТ в скважине с использованием скребков пластинчатого типа различных модификаций. Эффективность срезания АСПО с внутренней поверхности НКТ определяется формой очистных элементов, их расположением, углом заточки режущих кромок.

Известен скребок пластинчатого типа для очистки насосно-компрессорных труб от асфальтеносмолопарафиновых отложений (АСПО), включающий закрепленный на скребковой проволоке корпус с грузиком на нижнем конце и закрепленными жестко равномерно по периметру корпуса и со смещением вдоль его продольной оси очистными элементами. Корпус выполнен составным, по меньшей мере, из двух стержней, соединенных шарнирно. Каждый очистной элемент состоит из пластины с обоюдоострыми кромками, ориентированными вдоль оси корпуса, и жестко закрепленного на торце пластины параллельно оси корпуса режущего элемента, выполненного в виде ромбовидной выпуклой в направлении очищаемой трубы пластины, направление большой диагонали которой совпадает с осью корпуса, а стороны являются режущими кромками с односторонней в направлении внутренней поверхности режущего элемента заточкой. На корпусе закреплено по меньшей мере шесть очистных элементов, они закреплены на корпусе так, что срезание парафина происходит в виде шести полос по всему периметру очищаемой поверхности (см. свид-во РФ на полезную модель №15908, кл. Е 21 B 37/02, от 2000 г.).

При ходе такого скребка вниз происходит срезание парафина режущими кромками и выпуклыми наружными поверхностями ромбовидных пластин по периметру режущих элементов в виде равных полос, каждая из которых режется еще вдоль на две части острыми кромками обоюдоострой пластины. Скребок за счет веса грузчика идет вниз, а срезанный парафин потоком жидкости выносится кверху. При подъеме скребка процесс срезания происходит аналогично.

К недостаткам известного скребка следует отнести недостаточную эффективность очистки внутренней поверхности НКТ от АСПО, особенно при больших толщинах и твердости отложений, большие энерго- и трудозатраты для проведения таких работ в связи с тем, что очистные элементы закреплены на корпусе жестко, поэтому отсутствует возможность точного регулирования поперечных размеров скребка в зависимости от степени запарафиненности. Для полной очистки НКТ от АСПО поднятый на поверхность скребок необходимо заменять на другой типоразмер по диаметру очистных элементов и дальше производить спуск-подъем скребка многократно.

Такое конструктивное выполнение очистных элементов не исключает застревания скребка при малом проходном сечении запарафиненной колонны НКТ. При подъеме скребка опять же происходит резкое увеличение усилия на срезание парафина, так как при срезании участвуют не только режущие кромки, но и выпуклые поверхности ромбовидных пластин режущих элементов, что увеличивает площадь трущихся поверхностей. Обеспечить такое повышенное усилие возможно, например, путем увеличения массы грузика. Однако это может принести при спуске скребка к биению скважинной арматуры, особенно искривленной ее части, либо к обрыву скребковой проволоки.

К тому же, известный скребок из-за наличия большого числа очистных элементов (как минимум шесть) имеет большую длину корпуса, что усложняет доставку скребка в зону парафиноотложения, а из-за наличия большого количества “зацепных” элементов в конструкции затрудняется спуск такого устройства в наклонные скважины при искривленном наземном оборудовании.

Техническим результатом, достигаемым устройством, согласно изобретению являются повышение эффективности очистки внутренней поверхности НКТ от АСПО, в том числе при больших толщинах и твердости отложений, при наличии искривлений наземного оборудования, кривизны ствола скважины, по которым перемещают скребок, увеличение межочистного периода скважины, снижение энерго- и трудозатрат.

Указанный технический результат достигается скребком для очистки насосно-компрессорных труб от АСПО, включающим закрепленный на скребковой проволоке корпус, состоящий по меньшей мере из двух стержней, соединенных шарнирно, на нижнем конце которого закреплен грузик, и закрепленные жестко равномерно по периметру корпуса и со смещением вдоль продольной оси корпуса очистные элементы, каждый из которых состоит из пластины с обоюдоострыми кромками, ориентированными вдоль оси корпуса, и жестко закрепленного на торце пластины параллельно оси корпуса режущего элемента, выполненного в виде ромбовидной выпуклой в направлении очищаемой трубы пластины, направление большой диагонали которой совпадает с осью корпуса, а стороны являются режущими кромками с односторонней в направлении внутренней поверхности режущего элемента заточкой, в котором предлагается на наружной выпуклой поверхности режущего элемента выполнить углубление, а режущие кромки загнуть внутрь в сторону пластины с обоюдоострыми кромками, жесткое соединение очистных элементов с корпусом выполнить разборным, и очистные элементы закрепить на корпусе с возможностью изменения поперечных размеров скребка, при этом на каждом стержне корпуса закрепить по одной паре очистных элементов, которые установить на диаметрально противоположных сторонах корпуса и сместить друг относительно друга по оси корпуса не менее чем на половину длины режущего элемента, при этом каждую последующую пару очистных элементов сместить относительно пары очистных элементов на предыдущем стержне на 90°.

Корпус скребка имеет преимущественно квадратное сечение.

Очистные элементы закреплены на корпусе посредством выполненных в основании пластины с обоюдоострыми кромками поперечных пазов и винтов.

Режущие элементы выполнены упрочненными.

Указанный технический результат достигается благодаря следующему.

Благодаря тому, что жесткое соединение очистных элементов с корпусом выполнено разборным и очистные элементы закреплены на корпусе с возможностью изменения поперечных размеров скребка от минимального до максимального (за счет выполненных в основании пластины с обоюдоострыми кромками поперечных пазов и винтов), обеспечивается возможность изменения поперечных размеров скребка в зависимости от толщины, твердости отложения парафина на стенках НКТ.

Это позволяет не только снизить усилие на срезание АСПО, но и приблизить это усилие к постоянной величине как при ходе скребка вниз, так и при ходе вверх, что резко повышает эффективность очистки труб, особенно при больших толщинах и твердости отложившегося парафина, и позволяет обеспечить эффективное срезание АСПО по всему периметру трубы. Такое конструктивное выполнение позволяет оставлять скребок в скважине на время, необходимое для выноса основной массы срезанных при спуске скребка АСПО и для последующего отложения на стенках НКТ допустимой толщины АСПО, которую может срезать скребок данных типоразмеров при подъеме, и обеспечить срезание АСПО при ходе вверх без увеличения усилия срезания (т.к. диаметр скребка перед спуском устанавливается с учетом конкретной скважины и характером парафинообразования).

Кроме того, благодаря такому конструктивному выполнению обеспечивается возможность смены очистных элементов в случае их выхода из строя.

Благодаря тому, что на наружной выпуклой поверхности режущего элемента выполнено углубление, а режущие кромки ромбовидной пластины загнуты внутрь в сторону пластины с обоюдоострыми кромками, также обеспечивается снижение усилия на срезание АСПО, так как новая геометрия режущих кромок предусматривает плавный переход в работу одних режущих кромок к другим, что обеспечивает плавное перераспределение нагрузки при срезании, а вогнутость на наружной поверхности уменьшает поверхность соприкосновения и снижает усилие на срезание парафина.

Благодаря тому, что режущие кромки загнуты внутрь в сторону корпуса, обеспечивается увеличение режущей части кромки, и весь срезаемый парафин направляется в пространство между кромками режущего элемента, и здесь еще режется и измельчается кромками обоюдоострой пластины, минуя наружную вогнутую поверхность, что снижает усилие срезания парафина, исключает образование пробок и облегчает вынос парафина на поверхность с потоком жидкости.

Благодаря предложенному расположению очистных элементов на корпусе: попарно на каждом стержне со смещением каждой пары на 90 друг относительно друга, а также благодаря шарнирному соединению частей корпуса с очистными элементами, обеспечивается равномерное срезание АСПО по всему периметру очищаемой трубы как при ходе скребка вниз, так и вверх, так как не образует зазора между режущими кромками режущих элементов, что обеспечивает высокое качество очистки. При этом выполнение корпуса составным из, по меньшей мере, двух стержней, соединенных шарнирно, укороченной по сравнению с известным по прототипу скребком длины, с установленными по одной паре очистных элементов предложенной формы, геометрии, обеспечивает многократное снижение их ударов, зацепов в скважинной арматуре, особенно в искривленном наземном оборудовании, в муфтовых соединениях НКТ и фонтанной арматуры.

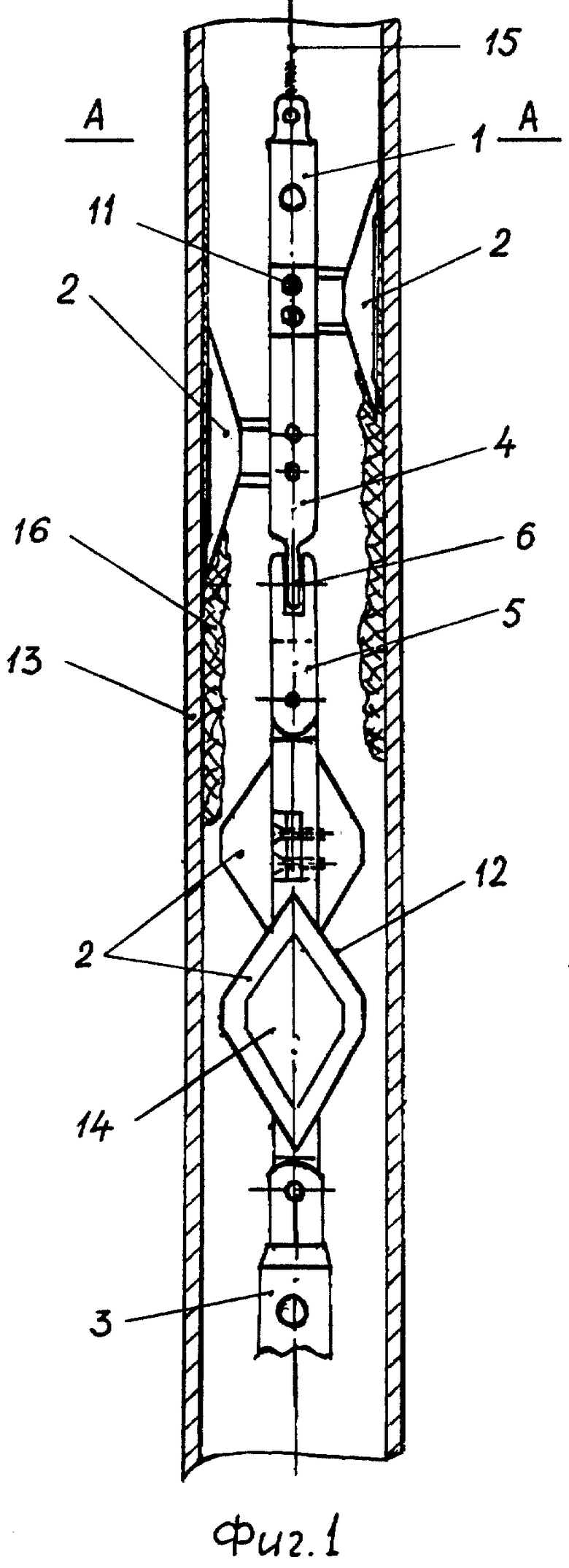

Сущность изобретения поясняется чертежами, где на фиг.1 изображен внешний вид скребка в колонне НКТ; на фиг.2 - вид А-А на фиг.1; на фиг.3 - очистной элемент скребка (вид сбоку).

Скребок пластинчатого типа содержит корпус 1, на наружной поверхности которого равномерно по периметру и со смещением по продольной оси закреплены жестко очистные элементы 2, а на нижнем конце корпуса 1 закреплен грузик 3.

Корпус 1 скребка выполнен составным по меньшей мере из двух звеньев в виде стержней 4 и 5, соединенных друг с другом посредством шарнира 6. Стержни 4 и 5 имеют преимущественно квадратное сечение для удобства монтажа очистных элементов 2.

Каждый очистной элемент 2 представляет собой пластину 7 с обоюдоострыми кромками 8, ориентированными по оси корпуса 1, и режущего элемента 9, жестко закрепленного на торце пластины 7, например, аргонно-дуговой сваркой, параллельно продольной оси корпуса 1. На пластине 7 со стороны крепления ее к корпусу 1 выполнены поперечные пазы 10 увеличенной длины. Посредством винтов 11, устанавливаемых в указанные пазы 10 в нужном положении (крайнем, среднем), очистные элементы 2 крепятся на корпусе 1. Этим достигается возможность изменения поперечного размера скребка от минимального до максимального в пределах 0,66-0,9 от диаметра очищаемой НКТ. Такое жесткое соединение является разборным, позволяющим в зависимости от условий запарафиненности изменять поперечные размеры скребка или заменять вышедший из строя очистной элемент 2.

Режущий элемент 9 выполнен в виде пластины, имеющей форму ромба, стороны которого являются режущими кромками 12, причем ромбовидная пластина выполнена выпуклой в направлении очищаемой трубы 13. На наружной выпуклой поверхности режущего элемента 9 выполнено углубление 14. Режущий элемент 9 закреплен на пластине 7 так, что направление большой диагонали ромбовидной пластины совпадает с осью корпуса 1. Режущие кромки 12 режущего элемента 9 загнуты внутрь в сторону пластины 7, при этом кромки 12 имеют одностороннюю заточку в направлении внутренней поверхности режущего элемента 9 и являются самозатачивающимися.

На каждом стержне 4 и 5 корпуса 1 закреплено по одной паре очистных элемента 2. В каждой паре очистные элементы 2 расположены диаметрально друг к другу и со смещением по оси корпуса 1 не менее чем на половину длины режущего элемента 2. При этом пара очистных элементов 2 на стержне 5 смещена относительно пары очистных элементов 2 на стержне 4 на 90°.

Поверхности корпуса 1, очистных элементов 2 выполнены полированными, из антикоррозионного металла повышенной твердости. Все режущие элемент 2 упрочнены, например, ионным азотированием.

Под корпусом 1 закреплен шарнирно грузик 3, имеющий в верхней части форму усеченного конуса. Вес грузика 3 определяется величиной усилия на срезание АСПО скребком при ходе его вниз. В НКТ 13 скребок опускается на скребковой проволоке 15.

Поперечный размер скребка устанавливается в зависимости от установленной в процессе подготовительных работ толщины АСПО 16 на внутренней поверхности НКТ 13 путем установки винта 11 в пазу 10 на необходимом уровне (минимальный поперечный размер 44 мм, максимальный - 54 мм).

Перед спуском скребка в колонну НКТ осуществляют подготовительные операции, в которые входят изучение искривленности скважины, в колонну НКТ которой для очистки от АСПО механическим способом предполагается спускать скребок пластинчатого типа, определение технологического режима скважины, ее дебита, глубины, толщины и состава (твердость) парафинообразования. Эти параметры позволяют осуществить монтаж скребка перед спуском его в скважину. По толщине и твердости парафина определяют минимальный поперечный размер очистных элементов скребка, обеспечивающий эффективное срезание парафина при ходе вниз, исключая при этом его застревание. Очистные элементы скребка закрепляют так, чтобы все режущие кромки при движении скребка в колонне НКТ были ориентированы вдоль очищаемой поверхности. Благодаря этому срезание парафина происходит по всему периметру очищаемой трубы как при ходе скребка вниз, так и при ходе вверх. По величине дебита скважины определяют оптимальный вес грузика, чтобы обеспечить нормальное продвижение скребка без подбросов и без увеличения усилия на срезание.

Скребок в рабочем положении спускают в колонну НКТ.

Скребок, встречая отложения парафина в НКТ 13, состругивает его режущими кромками 12 режущих элементов 9 в виде четырех равных полос, каждая из которых в свою очередь острыми кромками 8 пластин 7 режется еще раз вдоль на две части. Скребок под весом грузика 3 продолжает движение вниз, а срезанные и разрушенные на мелкие фракций АСПО попадают внутрь каждого режущего элемента 9 и потоком жидкости ускоренно выносятся кверху, исключая образование пробок и забивание режущих элементов.

При достижении глубины скважины, свободной от отложений парафина, дальнейший спуск скребка прекращается. Для обеспечения более полного выноса срезанных измельченных АСПО с учетом производительности ЭЦН (дебита скважины) скребок в нижнем положении оставляют на выдержку, определяемую временем, необходимым для выноса основной массы срезанных при спуске скребка АСПО и для последующего отложения на стенках НКТ допустимой толщины АСПО, которую может срезать скребок данных типоразмеров при подъеме вверх. Так для сильно запарафиненных скважин время выдержки составляет от 15 минут до 1,5 часа, а для скважин, выведенных на режим, время выдержки скребка в скважине до его подъема определяется интенсивностью отложения парафина и с учетом поперечных размеров скребка и может составить от 8 до 24 часов. Далее подают сигнал на подъем скребка на скребковой проволоке 15 вверх. По существу скребок в этом случае пойдет по НКТ 13, в которых отложился парафин за время спуска скребка и время выдержки. Поперечных размеров скребка будет вполне достаточно, чтобы в полной мере произвести срезание вновь отложившихся АСПО. При подъеме исключаются возможность “затяжек” скребка, образование пробок и подбросов скребка, обрыв скребковой проволоки, т.к. не возросло усилие срезания парафина.

В зависимости от характера работы скважины, объемного содержания АСПО, их физико-химических свойств, интенсивности их выпадения, обводненности нефти, соблюдения установленного режима работы скважины и графика очистки НКТ от парафина возможен вариант “выдержки” скребка в нижнем положении на более длительное время (до нескольких часов), что позволит увеличить межочистной период. При последующем подъеме скребка он будет состругивать отложившийся парафин со стенок НКТ, который может выноситься потоком жидкости, опережая скребок, или же при скорости движения жидкости менее скорости движения скребка вверх, срезанные АСПО будут “проваливаться” через скребок в НКТ и по этой причине будут с запозданием выноситься из скважины. Ввиду достаточно малого фронтального сечения скребка и конструктивного выполнения режущих элементов 9 забивание скребка парафином исключается. Для исключения затирания грузика 3 фракциями парафина при подъеме скребка верхняя часть грузика 3 должна быть усечена конусом на длину 120-150 мм.

Таким образом, предлагаемое изобретение позволяет

- обеспечить постоянный процесс срезания АСПО как при ходе скребка вниз, так и вверх;

- многократно снизить усилие на срезание АСПО;

- разбивать срезанные АСПО на мелкие фракции, за счет чего потоком жидкости обеспечивается их устойчивый и ускоренный вынос из НКТ;

- в зависимости от степени запарафиненности НКТ изменять поперечные размеры одного и того же скребка путем регулирования положения очистных элементов на корпусе;

- увеличить межочистной период в 1,5-2 раза;

- повысить в 2 раза производительность проведения работ;

- снизить в 1-2 раза энерго- и трудозатраты за счет исключения лишних спусков-подъемов скребка;

- исключить полностью зацепы и подбросы скребка в скважине;

- иметь более простую и надежную конструкцию.

Изобретение относится к области нефтедобычи и предназначено для очистки насосно-компрессорных труб (НКТ) от асфальтеносмолопарафиновых отложений (АСПО) с использованием скребка пластинчатого типа. Корпус скребка закреплен на проволоке и состоит, по меньшей мере, из двух стержней, соединенных шарнирно. На нижнем конце корпуса закреплен грузик. По периметру корпуса закреплены жестко разборным соединением очистные элементы. На каждом стержне корпуса закреплено по одной паре очистных элементов, которые установлены на диаметрально противоположных сторонах корпуса и смещены друг относительно друга по оси корпуса не менее чем на половину длины режущего элемента. Каждая последующая пара очистных элементов на стержне смещена относительно пары очистных элементов на предыдущем стержне на 90°. Каждый из очистных элементов состоит из пластины с обоюдоострыми кромками, ориентированными вдоль оси корпуса и жестко закрепленного на торце пластины параллельно оси корпуса режущего элемента, выполненного в виде ромбовидной, выпуклой в направлении очищаемой трубы пластины. Направление большей диагонали пластины совпадает с осью корпуса, а стороны являются режущими кромками с односторонней в направлении внутренней поверхности режущего элемента заточкой. На наружной выпуклой поверхности режущего элемента выполнено углубление, а режущие кромки загнуты внутрь в сторону пластины с обоюдоострыми кромками. Очистные элементы закреплены на корпусе с возможностью изменения поперечных размеров скребка. Повышается эффективность очистки. 3 з.п. ф-лы, 3 ил.

| Предохранительное приспособление у трамвайного вагона | 1929 |

|

SU15908A1 |

| СПОСОБ ЛИКВИДАЦИИ ГИДРАТНЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ПРОБОК В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 1998 |

|

RU2138619C1 |

| СПОСОБ СОЗДАНИЯ И ПОДДЕРЖАНИЯ В РАБОЧЕМ СОСТОЯНИИ ПРОХОДНОГО СЕЧЕНИЯ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ В ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЕ И ОЧИСТНОЕ УСТРОЙСТВО | 2000 |

|

RU2168612C1 |

| Автоматический воздушный однопроводной тормоз | 1925 |

|

SU20129A1 |

| Подвижное заградительное устройство | 1926 |

|

SU8037A1 |

| Устройство для очистки нефтепромысловых труб от парафина | 1982 |

|

SU1102899A1 |

| US 4747452 A, 31.05.1998 | |||

| ГАЛОНСКИЙ П.П | |||

| Борьба с парафином при добыче нефти | |||

| Теория и практика | |||

| - М.: ГОСТОПТЕХИЗДАТ, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

2004-05-20—Публикация

2002-08-16—Подача