Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб.

Известно устройство для очистки внутренних полостей труб от парафиновых и других отложений, содержащее по крайней мере две секции, состоящие из очистных головок с режущими кромками, установленных с возможностью свободного вращения на оси, а также узел присоединения к тяговому органу и груз, причем одна секция закреплена на грузе с противоположной стороны от узла присоединения к тяговому органу, отличающееся тем, что часть секций, состоящих из очистных головок с режущими кромками, установленных с возможностью свободного вращения на оси, размещена между узлом присоединения к тяговому органу и грузом (РФ, патент на полезную модель №28172, Е21В 37/02, 10.03.2003 г.).

Устройство для очистки внутренних полостей труб от парафиновых и других отложений в скважинах, содержащее секции из очистных головок с режущими кромками, имеющими два заходных участка, установленных с возможностью свободного вращения на оси, узел присоединения к тяговому органу и груз, отличающееся тем, что режущие кромки очистных головок выполнены на внешнем крае пластин в виде чередующихся выступов и впадин, имеющих как минимум одну острую кромку, пластины расположены вокруг цилиндрического корпуса под углом α между плоскостью и осью цилиндра, верхний заходный участок притуплен (РФ, патент на полезную модель №28173, Е21В 37/02, 10.03.2003 г.).

Известные устройства при срезании отложений формируют сетку из спиральных канавок, что позволяет формировать усилие резания, позволяющее срезать отложения с высокой плотностью. Однако этот режим резания жесткий и не пригоден для очистки внутренней поверхности насосно-компрессорной трубы (НКТ) с синтетическим покрытием, так как приводит к его стиранию и порче внутренней поверхности НКТ, что сужает их функциональные возможности.

Известно устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее по крайней мере одну секцию в установленных с возможностью свободного вращения на валу верхней и нижней очистных головках, представляющих собой тело вращения, образованное шестигранником, на боковой поверхности которого выполнены под углом к продольной оси корпуса режущие винтовые канавки углового профиля, противоположно направленные относительно соседней очистной головки (РФ, патент №2147064, Е21В 37/02, 27.03.2000).

Наиболее близким к предлагаемому является устройство для очистки внутренней поверхности насосно-компрессорной трубы (вариант шестой), включающее протяженный корпус, являющийся одновременно утяжелителем, закрепленные на концах утяжелителя по общей продольной осевой с возможностью вращения, идентичные скребки, содержащие штангу, на которой закреплены с возможностью вращения режущие очистные головки, которые представляют собой тела вращения, образованные восьмигранником, цилиндрическая поверхность которого по вертикальной оси разделена на три сектора, соединенных между собой с возможностью независимого вращения секторов относительно друг друга, при этом на боковой поверхности каждого из секторов выполнены под углом к продольной оси корпуса режущие канавки, противоположно направленные относительно соседнего сектора, при этом один конец штанги выполнен с возможностью жесткого соединения с корпусом, а второй - с возможностью жесткого соединения с обтекателем, или возможностью соединения с узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков (РФ, патент №2393333, Е21В 37/02, 27.06.2010.)

Недостаток выявленных известных устройств состоит в том, что режущие канавки в очистных головках расположены близко друг от друга, что мешает вымыванию через них срезанных отложений, увеличивает сопротивление и усилие резанию и ухудшает качество очистки.

При этом сами режущие канавки узкие, что способствует забиванию их срезанными отложениями и может привести к «эффекту поршня» и подбросу скребка т.е. к возникновению аварийной ситуации.

Кроме того, в известной конструкции режущей головки срезание отложений выполняется по цилиндрической поверхности рабочей кромкой, выполненной вдоль края канавки. Это позволяет формировать усилие резания, позволяющее срезать отложения с высокой плотностью. Однако жесткий режим резания не позволяет использовать эти устройства для очистки внутренних поверхностей НКТ с синтетическим покрытием, так как приводит к порче внутренней поверхности НКТ, что сужает функциональные возможности известных устройств.

Предлагаемое изобретение решает задачу создания устройства для очистки внутренней поверхности насосно-компрессорной трубы, осуществление которого позволяет достичь технического результата, заключающегося в расширении функциональных возможностей, за счет возможности выполнения очистки от отложений высокой плотности внутренней поверхности НКТ с синтетическим покрытием без его механического нарушения, в уменьшении сопротивления резанию, в снижении усилия резанию, в повышении качества очистки, в улучшении условий для выноса срезанных отложений и в снижении вероятности возникновения аварийных ситуаций.

Сущность изобретения состоит в том, что в устройстве для очистки внутренней поверхности насосно-компрессорной трубы, включающем протяженный корпус, являющийся одновременно утяжелителем, закрепленные на концах утяжелителя по общей продольной оси, идентичные верхний и нижний скребки, содержащие штангу, на которой закреплены режущие головки, при этом один конец штанги выполнен с возможностью жесткого соединения с утяжелителем, а второй - с возможностью жесткого соединения с обтекателем или возможностью соединения с узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков, новым является то, что каждый скребок содержит первую режущую головку, закрепленную на конце соответствующей штанги, соединенном с утяжелителем, и вторую режущую головку, закрепленную на противоположном конце штанги, режущие головки выполнены из полиамида, имеют одинаковые поперечный и продольный размеры и закреплены на соответствующей штанге соосно с утяжелителем на расстоянии друг от друга с возможностью независимого вращения, при этом каждая режущая головка содержит полый цилиндрический корпус, который надет с возможностью вращения на штангу и на котором закреплены идентично выполненные лопасти, на равном расстоянии друг от друга, спирально, под одинаковым углом относительно продольной оси корпуса режущей головки, при этом в паре режущие головки имеют зеркальный угол установки лопастей относительно продольной осевой линии корпуса головки, кроме того, в продольном сечении лопасть имеет параллелограмм, причем площадь плоскости лопасти, проходящей через большую сторону параллелограмма, превышает не менее чем в два раза площадь плоскости, проходящей через меньшую сторону параллелограмма, при этом лопасти закреплены таким образом, что меньшие стороны параллелограмма параллельны продольной оси корпуса режущей головки, при этом рабочей кромкой лопасти является линия пересечения плоскостей, проходящих через стороны параллелограмма, образующих острый угол, на рабочей кромке выполнена заточка внутрь, причем угол заточки рабочей кромки лопасти равен углу ее установки относительно продольной оси корпуса режущей головки, при этом первые режущие головки имеют по пять лопастей, а вторые режущие головки имеют по четыре лопасти. При этом:

режущие головки закреплены на штанге с возможностью перемещения вдоль оси вращения в пределах от 3 до 8 мм; парные режущие головки закреплены на штанге на расстоянии друг от друга в пределах от 70 до 100 мм; толщина лопастей составляет 7-9 мм.

Технический результат достигается следующим образом. Существенные признаки формулы изобретения: «Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, являющийся одновременно утяжелителем, закрепленные на концах утяжелителя по общей продольной оси, идентичные верхний и нижний скребки, содержащие штангу, на которой закреплены режущие головки, при этом один конец штанги выполнен с возможностью жесткого соединения с утяжелителем, а второй - с возможностью жесткого соединения с обтекателем или возможностью соединения с узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков, …» - являются неотъемлемой частью заявленного устройства, обеспечивают его работоспособность, а следовательно, его осуществимость и достижение заявленного технического результата.

В заявленном устройстве каждый скребок содержит первую режущую головку, закрепленную на конце соответствующей штанги, соединенном с утяжелителем, и вторую режущую головку, закрепленную на противоположном конце штанги. Закрепление на верхней и нижней штангах устройства по две режущих головки повышает качество очистки. Выполнение режущих головок из полиамида в процессе очистки предохраняет внутреннюю поверхность НКТ от повреждения, что особенно важно для НКТ с синтетическим покрытием внутренних стенок. Кроме того, выполнение режущих головок из полиамида позволяет использовать заявленное устройство для НКТ как без покрытия внутренней поверхности, так и с любым специальным внутренним покрытием, что расширяет функциональные возможности устройства.

В заявленном устройстве режущие головки в паре выполнены с одинаковым поперечным и продольным размерами и закреплены в устройстве с возможностью независимого вращения в противоположную сторону (в паре режущие головки имеют зеркальный угол установки лопастей относительно продольной осевой линии корпуса головки). Причем лопасти режущих головок выполнены идентично и установлены на корпусе режущей головки на одинаковом расстоянии друг от друга спирально под одинаковым углом к оси корпуса. В результате, во-первых, повышается качество очистки, так как повторное срезание отложений выполняется в противоположную сторону, и, во-вторых, уравновешивается крутящий момент, что и позволяет выполнить повторное срезание в противоположную сторону.

Возможность независимого вращения обеспечивается благодаря тому, что каждая режущая головка содержит полый цилиндрический корпус, который надет с возможностью вращения на штангу и на котором закреплены лопасти.

Закрепление режущих головок на соответствующей штанге соосно с утяжелителем на расстоянии друг от друга, при этом режущие головки в скребке разнесены между собой на расстояние 70-100 мм, обеспечивает оптимальное пространство для создания комфортных условий для вымывания срезанного парафина из НКТ, а также для безопасного прохождения стыков НКТ.

Закрепление парных режущих головок на штанге с возможностью перемещения вдоль оси вращения в пределах от 3 до 8 мм обеспечивают возможность самоустановки головки в оптимальное положение в процессе срезания отложений, что позволяет уменьшить сопротивление резанию, а следовательно, снизить усилие резания. В результате снижается вероятность разрушающего воздействия на синтетическое покрытие внутренних стенок НКТ.

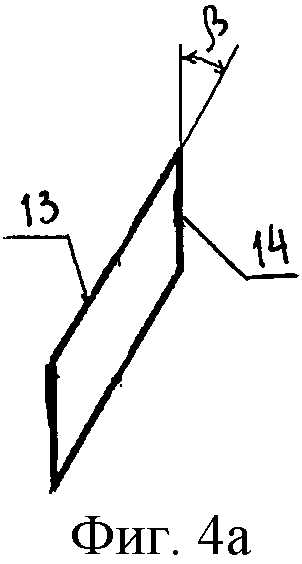

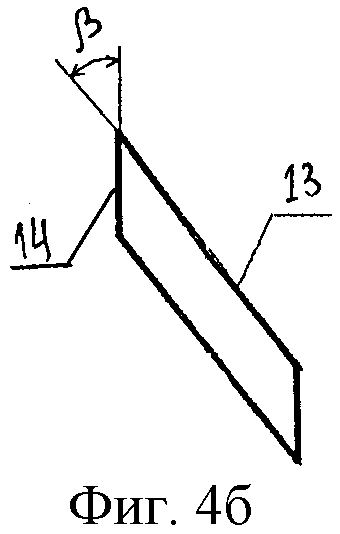

В заявленном устройстве лопасть режущей головки в продольном сечении имеет параллелограмм, при этом лопасти закреплены таким образом, что меньшие стороны параллелограмма параллельны оси корпуса режущей головки. В результате рабочей кромкой лопасти является пересечение плоскостей, проходящих через стороны параллелограмма, образующих острый угол. В результате при срезании отложений лопасть режущей головки врезается в отложения острием. Поскольку режущая головка движется прямолинейно (опускается или поднимается), одновременно вращаясь, это позволяет при срезании отложений получить эффект плуга, который усиливается благодаря вращению режущей головки. Таким образом, в заявленном устройстве, благодаря заявленной конструкции лопастей режущих головок, площадь контакта режущих кромок с внутренней поверхностью НКТ минимальна, а следовательно, минимальна вероятность нарушения внутренней поверхности НКТ с синтетическим покрытием. При этом благодаря усиленному эффекту плуга обеспечивается возможность срезания отложений высокой плотности.

Благодаря тому что в скребке первые режущие головки имеют по пять лопастей, а вторые режущие головки имеют по четыре лопасти, а также благодаря тому, что первая режущая головка закреплена на конце соответствующей штанги, соединенном с утяжелителем, и вторая режущая головка закреплена на противоположном конце штанги, при движении устройства вниз или вверх режущая головка с меньшим числом лопастей выполняет предварительную зачистку, уменьшая сопротивление резанию и снижая усилия резанию, т.е. улучшая условия резания, для головки с большим числом лопастей. Это также создает щадящий режим резания для стенок НКТ с синтетическим покрытием. При этом благодаря различию в количестве лопастей шаг резания отложений у режущих головок не совпадает, что увеличивает количество срезанных отложений и повышает качество очистки.

Поскольку лопасти закреплены на корпусе головки таким образом, что меньшие стороны параллелограмма параллельны оси корпуса режущей головки и, кроме того, лопасти выполнены идентичными, то автоматически обеспечивается одинаковый угол установки лопастей относительно продольной осевой линии корпуса режущей головки.

Выполнение угла заточки рабочей кромки лопасти равным углу установки лопасти относительно оси корпуса режущей головки, а также выполнение заточки рабочей кромки внутрь, обеспечивают сброс срезанных отложений внутрь в пространство между лопастями режущей головки и далее - внутрь НКТ и их вынос наружу, повышая качество очистки.

В заявленном устройстве у лопасти площадь плоскости, проходящей через большую сторону параллелограмма, образованного продольным сечением лопатки, превышает не менее чем в два раза площадь плоскости, проходящей через меньшую сторону этого параллелограмма. В результате, из-за разницы давлений на эти плоскости лопасти при резании происходит поворот режущей головки вокруг своей оси и выполняется срезание отложений рабочей кромкой лопасти. При этом заявленная разница площадей соответствующих плоскостей лопасти обеспечивает возможность срезания отложений любой плотности. Кроме того, это соотношение размеров площадей обеспечивает независимость вращения режущей головки от скорости потока жидкости в скважине, что, в свою очередь обеспечивает возможность работы устройства даже на малодебитных скважинах.

Выполнение лопастей толщиной 7-9 мм обеспечивает требуемую прочность конструкции с учетом легких и тяжелый отложений.

Все цифровые характеристики получены опытным путем и являются результатом набора статистических данных.

Из вышеизложенного следует, что заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы при осуществлении обеспечивает достижение технического результата, заключающегося в расширении функциональных возможностей, за счет возможности выполнения очистки от отложений высокой плотности внутренней поверхности НКТ с синтетическим покрытием без его механического нарушения, в уменьшении сопротивления резанию, в снижении усилия резанию, в повышении качества очистки, в улучшении условий для выноса срезанных отложений и в снижении вероятности возникновения аварийных ситуаций.

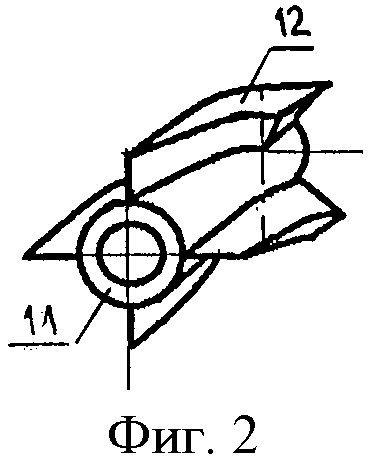

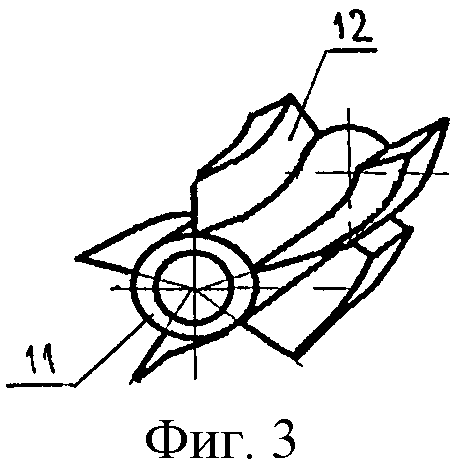

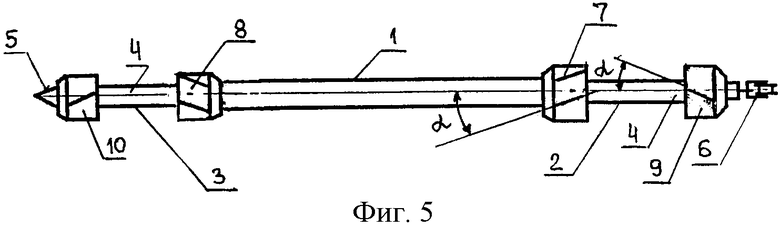

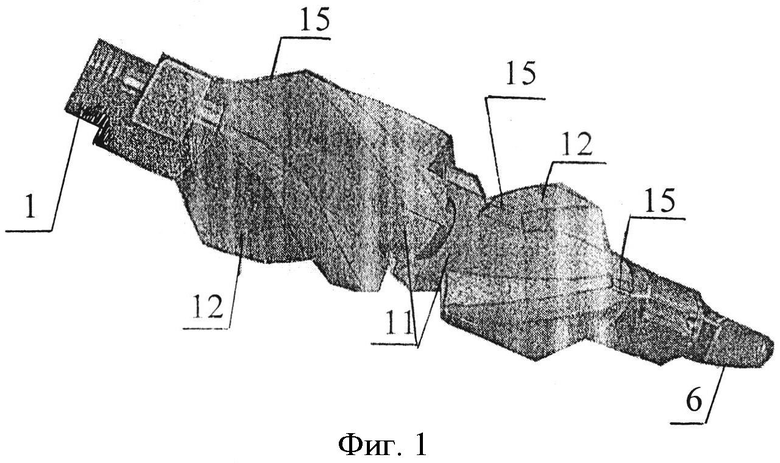

На фиг. 1 изображен верхний скребок заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы, общий вид; на фиг. 2 схематично изображена режущая головка с четырьмя лопастями; на фиг. 3 схематично изображена режущая головка с пятью лопастями; на фиг. 4а и фиг. 4б - продольной сечение лопасти пары режущих головок с учетом того, что в паре режущие головки имеют зеркальный угол установки лопастей относительно продольной осевой линии корпуса головки; на фиг. 5 - схематично изображено заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы в сборе.

Заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит протяженный корпус 1, являющийся одновременно утяжелителем; закрепленные на концах утяжелителя 1 по общей продольной оси идентичные верхний 2 и нижний 3 скребки, содержащие штангу 4. Один конец штанги 4 выполнен с возможностью жесткого соединения с утяжелителем 1, а второй - с возможностью жесткого соединения с обтекателем 5 или возможностью соединения с узлом присоединения 6 к гибкому тяговому органу (не показан) соответственно у нижнего 3 и верхнего 2 скребков.

Каждый скребок 2, 3 содержит первую 7, 8 режущую головку, закрепленную на конце соответствующей штанги 4, соединенном с утяжелителем 1, и вторую 9, 10 режущую головку, закрепленную на противоположном конце штанги 4. Режущие головки 7-10 выполнены из полиамида. В каждом скребке парные режущие головки 7, 9 (8, 10) имеют одинаковые поперечный и продольный размеры и закреплены на соответствующей штанге 4 соосно с утяжелителем 1 на расстоянии друг от друга с возможностью независимого вращения. Каждая режущая головка 7-10 содержит полый цилиндрический корпус 11, который надет с возможностью вращения на штангу 4 и на котором закреплены идентично выполненные лопасти 12, на равном расстоянии друг от друга, спирально, под одинаковым углом α относительно продольной оси корпуса 11 режущей головки 7-10. В паре режущие головки 7, 9 и 8, 10 имеют зеркальный угол установки лопастей 12 относительно продольной осевой линии корпуса 11 головки 7-10. В продольном сечении лопасть 12 имеет параллелограмм (фиг. 4а, 4б). Причем у лопасти 12 площадь плоскости, проходящей через большую сторону 13 параллелограмма, превышает не менее чем в два раза площадь плоскости, проходящей через меньшую сторону 14 параллелограмма. Лопасти 12 закреплены таким образом, что меньшие стороны 14 параллелограмма параллельны продольной оси корпуса 11 режущей головки 7-10. Рабочей кромкой 15 лопасти 12 является линия пересечения плоскостей, проходящих через стороны параллелограмма, образующих острый угол β. На рабочей кромке 15 выполнена заточка внутрь, причем угол заточки рабочей кромки 15 лопасти 12 равен углу ее установки α относительно продольной оси корпуса 11 режущей головки 7-10. Первые режущие головки 7 и 9 имеют по пять лопастей 12 (фиг. 3), а вторые режущие головки 8 и 10 имеют по четыре лопасти 12 (фиг. 2).

Режущие головки 7-10 закреплены на штанге 4 с возможностью перемещения вдоль оси вращения в пределах от 3 до 8 мм.

Парные режущие головки 7, 9 и 8, 10 закреплены на штанге 4 на расстоянии друг от друга в пределах от 70 до 100 мм, например, посредством распорной втулки.

Толщина лопастей 12 составляет 7-9 мм.

Поперечный размер скребка близок к внутреннему диаметру НКТ. Геометрические размеры лопастей режущих головок определяются внутренними размерами НКТ.

Поперечный размер режущих головок в паре одинаков, а поперечный размер пары режущих головок нижнего и верхнего скребков одного устройства могут отличаться. Например, поперечный размер пары режущих головок нижнего скребка может быть меньше поперечного размера пары режущих головок верхнего скребка.

Заявленное устройство выполнено с возможностью сборки - разборки. Режущие головки разделены, например, посредством распорной втулки. Со стороны присоединения штанги к утяжелителю, к обтекателю, к узлу присоединения к гибкому тяговому органу закреплены ограничители осевого перемещения корпуса режущих головок, например, посредством резьбовых шпилек.

Заявленное устройство работает следующим образом.

Открывают задвижку, включают электродвигатель, который приводит во вращение барабан для намотки скребковой проволоки, и опускают заявленное скребковое устройство в НКТ, которое под действием собственного веса продолжает медленно продвигаться вперед, срезая парафин.

В отложения первым врезается обтекатель 5, который центрирует положение устройства в НКТ. Обтекатель 5 обеспечивает прокладку рабочего канала: рыхлит и одновременно сглаживает отложения перед нижним скребком 3. В предлагаемом варианте выполнения заявленного устройства обтекатель выполнен в форме конуса. Конусная форма снижает встречное сопротивление среды при продвижении утяжелителя 1 вниз, что облегчает продвижение всего устройства в целом, делает продвижение более плавным.

Утяжелитель 1 под тяжестью своего веса опускается вниз, увлекая за собой штангу 4 с закрепленным на ней нижним скребком 3.

После прохождения конуса 5 в НКТ на глубину, превышающую длину утяжелителя 1, при дальнейшем спуске устройства под действием веса утяжелителя 1 начинают работать режущие головки 10 и 8 скребка 3. Благодаря различию в количестве лопастей режущих головок 7, 9 и 8, 10 шаг резания отложений у режущих головок не совпадает, что увеличивает количество срезанных отложений и повышает качество очистки.

Первой врезается в отложения вторая режущая головка 10 с четырьмя лопастями, выполняя срезание и, одновременно, рыхление отложений перед первой режущей головкой 8, содержащей пять лопастей.

При этом процесс резания у всех режущих головок 7-10 одинаков.

В продольном сечении лопасть 12 имеет параллелограмм. Причем лопасти 12 закреплены таким образом, что меньшие стороны 14 параллелограмма параллельны продольной оси корпуса 11 режущей головки 7-10. В результате рабочей кромкой лопасти 12 является линия пересечения плоскостей, проходящих через стороны параллелограмма, образующих острый угол. При срезании отложений лопасть 12 режущей головки 7-10 врезается в отложения острием рабочей кромки. У лопасти 12 площадь плоскости, проходящей через большую сторону 13 параллелограмма (площадь Б), превышает не менее чем в два раза площадь плоскости, проходящей через меньшую сторону 14 параллелограмма (площадь А). В результате резание начинается при движении режущей головки вниз (вверх) и затем, благодаря тому что площадь Б превышает площадь А более чем в 2 раза, происходит поворот режущей головки вокруг своей оси с одновременным выполнением срезания отложений. Поскольку режущая головка 7-10 движется прямолинейно (опускается или поднимается), одновременно вращаясь, при срезании отложений получается эффект плуга, который усиливается благодаря вращению режущей головки, увеличивая количество срезанных и разрушенных отложений. При этом, благодаря заявленной конструкции лопастей режущих головок, площадь контакта режущих кромок с внутренней поверхностью НКТ минимальна, а следовательно, минимальна вероятность нарушения внутренней поверхности НКТ с синтетическим покрытием.

Заточка режущей кромки внутрь обеспечивает попадание срезанных отложений в пространство между лопастями. Срезанные отложения выносятся жидкой средой через пространство между лопастями режущих головок и режущими головками нижнего скребка, разбиваясь о их режущие кромки, далее через пространство вдоль утяжелителя через верхний скребок наружу из НКТ.

Следом за второй режущей головкой 10 нижнего скребка 3 в отложения врезается первая режущая головка 8. Поскольку головка 8 имеет пять лопастей и, кроме того, вращается в противоположную сторону, то срезание отложений происходит более интенсивно.

Далее при продолжении спуска утяжелителя 1 со скребками 2, 3 в НКТ процесс срезания отложений повторяется. При этом первым у верхнего скребка 2 в отложения врезается первая режущая головка 7, имеющая пять лопастей, которая следом за режущей головкой 8 выполняет интенсивное срезание отложений. Для более эффективного срезания отложений целесообразно в качестве режущей головки 7 использовать режущую головку, выполненную с возможностью вращения в противоположную сторону по отношению к режущей головке 8.

Вторая режущая головка 9 верхнего скребка 2 выполняет зачистку срезанных отложений.

Для случая, когда поперечный размер пары режущих головок 10, 8 нижнего скребка 3 меньше поперечного размера пары режущих головок 7, 9 верхнего скребка 3, нижние режущие головки 8, 10 в процессе выполнения срезания отложений улучшают условия резания для режущих головок 7, 9 верхнего скребка, которые выполняют чистовую работу.

Во время обратного хода процесс срезания отложений повторяется. Поскольку поперечный размер скребков близок к внутреннему диаметру НКТ, то во время перемещения устройства внутри НКТ обеспечивается самоцентрация устройства.

Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб. Устройство содержит корпус 1, являющийся утяжелителем. На концах утяжелителя 1 закреплены идентичные верхний 2 и нижний 3 скребки. Скребки 2, 3 содержат первую 7, 8 режущую головку, закрепленную на конце соответствующей штанги 4, соединенном с утяжелителем 1, и вторую 9, 10 режущую головку, закрепленную на противоположном конце штанги 4. Режущие головки 7-10 выполнены из полиамида и содержат корпус 11, закрепленный с возможностью вращения на штанге. На корпусе 11 закреплены лопасти 12 под углом к его продольной оси. Парные режущие головки 7, 9 (8, 10) закреплены на соответствующей штанге 4 на расстоянии друг от друга с возможностью независимого вращения в противоположную сторону. В продольном сечении лопасть 12 имеет параллелограмм. Меньшие стороны 14 параллелограмма параллельны продольной оси корпуса 11. Рабочей кромкой 15 лопасти 12 является линия пересечения плоскостей, проходящих через стороны параллелограмма, образующих острый угол β. Режущие головки 7 и 9 имеют по пять лопастей 12. Режущие головки 8 и 10 имеют по четыре лопасти 12. Режущие головки 7-10 имеют возможность перемещения вдоль оси вращения в пределах от 3 до 8 мм. Повышается качество очистки, улучшаются условия для выноса отложений, снижается аварийность. 3 з.п. ф-лы; 5 ил.

1. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, являющийся одновременно утяжелителем, закрепленные на концах утяжелителя по общей продольной оси, идентичные верхний и нижний скребки, содержащие штангу, на которой закреплены режущие головки, при этом один конец штанги выполнен с возможностью жесткого соединения с утяжелителем, а второй - с возможностью жесткого соединения с обтекателем или возможностью соединения с узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков, отличающееся тем, что каждый скребок содержит первую режущую головку, закрепленную на конце соответствующей штанги, соединенном с утяжелителем, и вторую режущую головку, закрепленную на противоположном конце штанги, режущие головки выполнены из полиамида, имеют одинаковые поперечный и продольный размеры и закреплены на соответствующей штанге соосно с утяжелителем на расстоянии друг от друга с возможностью независимого вращения, при этом каждая режущая головка содержит полый цилиндрический корпус, который надет с возможностью вращения на штангу и на котором закреплены идентично выполненные лопасти, на равном расстоянии друг от друга, спирально, под одинаковым углом относительно продольной оси корпуса режущей головки, при этом в паре режущие головки имеют зеркальный угол установки лопастей относительно продольной осевой линии корпуса головки, кроме того, в продольном сечении лопасть имеет параллелограмм, причем площадь плоскости лопасти, проходящей через большую сторону параллелограмма, превышает не менее чем в два раза площадь плоскости, проходящей через меньшую сторону параллелограмма, при этом лопасти закреплены таким образом, что меньшие стороны параллелограмма параллельны продольной оси корпуса режущей головки, при этом рабочей кромкой лопасти является линия пересечения плоскостей, проходящих через стороны параллелограмма, образующих острый угол, на рабочей кромке выполнена заточка внутрь, причем угол заточки рабочей кромки лопасти равен углу ее установки относительно продольной оси корпуса режущей головки, при этом первые режущие головки имеют по пять лопастей, а вторые режущие головки имеют по четыре лопасти.

2. Устройство по п. 1, отличающееся тем, что режущие головки закреплены на штанге с возможностью перемещения вдоль оси вращения в пределах от 3 до 8 мм.

3. Устройство по п. 1, отличающееся тем, что парные режущие головки закреплены на штанге на расстоянии друг от друга в пределах от 70 до 100 мм.

4. Устройство по п. 1, отличающееся тем, что толщина лопастей составляет 7-9 мм.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2393333C1 |

| СКРЕБОК ДЛЯ ОЧИСТКИ ВНУТРЕННЕГО ПРОСТРАНСТВА КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ В СКВАЖИНЕ ОТ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2004 |

|

RU2252309C1 |

| Способ установления наивыгоднейшего режима работы поворотно-лопастных гидравлических машин | 1950 |

|

SU93457A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2398096C1 |

| СПОСОБ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ ЛИНЕЙНОГО РАЗРЕШЕНИЯ НА МЕСТНОСТИ ОПТИКО-ЭЛЕКТРОННОЙ СИСТЕМЫ НАБЛЮДЕНИЯ | 2024 |

|

RU2838121C1 |

Авторы

Даты

2015-09-27—Публикация

2014-11-05—Подача