Взаимосвязанная группа изобретений принадлежит к конструкции оснастки, предназначенной для проведения процесса лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов, и к технологии использования этой оснастки и может быть применена для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов как при их сооружении, так и при проведении ремонтных работ построенных трубопроводов.

Известен световод для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов [1], который содержит поворотное зеркало, которое установлено внутри трубной секции и которое связано с фокусирующим объективом. Недостатком такой конструкции является то, что при проведении ремонтных работ построенного трубопровода невозможно ввести внутрь трубопровода световод, и потому такая конструкция световода может быть использована только при сооружении нового трубопровода.

Известен также выбранный как прототип световод для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов [2], который содержит поворотные зеркала, закрепленные в одной жесткой конструкции, причем первое поворотное зеркало установлено на одной оси с трубной секцией, фокусирующий объектив связан с последним поворотным зеркалом. Общими существенными признаками известного световода и заявляемого световода является система поворотных зеркал. В отличие от заявленного световода известный световод имеет три поворотных зеркала, которые закреплены вместе с фокусирующим объективом в одной жесткой конструкции без возможности относительного движения одних зеркал относительно других.

Такая конструкция световода обеспечивает проведение технологического процесса лазерного сваривания или резания цилиндрических трубопроводов только при установке первого поворотного зеркала световода на одной оси с трубопроводом, который обрабатывается. Это условие может быть соблюдено при сооружении нового трубопровода. Но это условие не может быть соблюдено при проведении ремонтных работ построенного трубопровода.

Известен способ использования световода для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов [1], который включает: установку поворотного зеркала и фокусирующего объектива внутри трубной секции напротив кольцевого стыка трубной секции, установку лазера на одной оси с трубной секцией, вращение поворотного зеркала вместе с фокусирующим объективом. При вращении поворотного зеркала вместе с фокусирующим объективом при включенном лазере пучок лазерного излучения, выходя из лазера, направляется в середину трубной секции по ее оси и, отражаясь от поворотного зеркала, дальше попадает на фокусирующий объектив, которым фокусируется на кольцевой стык трубной секции, сфокусированный пучок лазерного излучения последовательно расплавляет кромки кольцевого стыка трубной секции по всей его длине, образуя кольцевой сварной шов.

Этот способ, как правило, применяется для проведения лазерного сваривания неподвижных кольцевых стыков трубопроводов при их сооружении. Для проведения ремонтных работ построенного трубопровода реализовать этот способ становится невозможным потому, что становится невозможным установить лазер и поворотное зеркало с фокусирующим объективом на одной оси с трубопроводом.

Также известен выбранный как прототип способ использования световода для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов [2], который включает установку первого поворотного зеркала на одной оси с трубной секцией, установку лазера на одной оси с трубной секцией, установку последнего поворотного зеркала вместе с фокусирующим объективом над внешней поверхностью трубной секции напротив кольцевого стыка трубной секции, вращение световода вокруг трубной секции. При вращении световода при включенном лазере пучок лазерного излучения, выходя из лазера, направляется по оси трубной секции в середину световода и, отражаясь последовательно от поворотных зеркал, дальше попадает на фокусирующий объектив, которым фокусируется на внешнюю поверхность кольцевого стыка трубной секции, сфокусированный пучок лазерного излучения последовательно расплавляет кромки кольцевого стыка трубной секции по всей его длине, образуя кольцевой сварной шов. Общими существенными признаками известного способа и заявляемого способа является то, что пучок лазерного излучения фокусируется на внешнюю поверхность кольцевого стыка трубной секции.

Этот способ, как и предыдущий, эффективный в случае проведения лазерного сваривания неподвижных кольцевых стыков трубопроводов при их сооружении. Для проведения ремонтных работ построенного трубопровода реализовать этот способ становится невозможным потому, что становится невозможным установить лазер и световод на одной оси с трубопроводом.

В основу первого из группы изобретений положена задача усовершенствования световода, в котором путем изменения конструкции соединения между его звеньями, а также внесением в конструкцию дополнительных двух зеркал и дополнительного источника нагрева обеспечивается подвижность поворотных зеркал одних относительно других, что позволит обеспечить транспортирование и одновременное фокусирование пучка лазерного излучения последовательно по всей внешней длине окружности кольцевого стыка трубной секции и тем самым обеспечить возможность проведения процесса лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов как при их сооружении, так и при проведении ремонтных работ построенных трубопроводов, повысить мобильность технологического оборудования, сократить затраты времени на установку, закрепление и юстировку световода, повысить коэффициент полезного действия проплавляющей способности лазерного излучения, повысить общий коэффициент полезного действия использования термических источников нагрева в процессах лазерной обработки (лазерной сварки, лазерной резки), уменьшить образование трещин после проведения процесса сварки, увеличить скорость сварки.

Здесь и дальше термином "звено" называется одно или несколько жестко соединенных твердых тел, которые входят в состав механизма [3].

В основу второго из группы изобретений поставлена задача усовершенствования способа использования световода для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов путем предварительной подготовки световода к работе, которая включает в себя: специальное пространственное размещение звеньев световода относительно трубопровода перед началом сваривания или резания, последовательность проведения котировочных работ световода, последовательность включения лазера, последовательность включения дополнительного источника нагрева, что позволит обеспечить транспортирование и одновременное фокусирование пучка лазерного излучения последовательно на всю внешнюю длину окружности кольцевого стыка трубной секции и тем самым обеспечит возможность проведения процесса лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов как при их сооружении, так и при проведении ремонтных работ построенных трубопроводов, повысить мобильность технологического оборудования, сократить затраты времени на установку, закрепление и юстировку световода, повысить коэффициент полезного действия проплавляющей способности лазерного излучения, повысить общий коэффициент полезного действия использования термических источников нагрева в процессах лазерной обработки (лазерной сварки, лазерной резки), уменьшить образование трещин после проведения процесса сварки, увеличить скорость сварки.

Первая поставленная задача решается тем, что в световоде для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов, содержащем поворотные зеркала, каждое из которых закреплено на кинематической паре, установленной в местах изменения направления осей звеньев световода. Согласно с изобретением световод для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов содержит пять поворотных зеркал, корпус, юстировочные устройства, крепежное устройство, газодинамическое сопло с закрепленной в его полости газоподводящей трубкой, транспортирующее устройство и дополнительный источник нагрева, при этом кинематические пары выполнены сферическими, первое и второе звенья световода выполнены в виде S-образных трубок, а третье звено - в виде Г-образной трубки с газодинамическим соплом, крепление поворотных зеркал выполнено с возможностью их пространственного юстирования с помощью котировочных устройств, первая S-образная трубка с одной стороны установлена с возможностью вращения в корпусе, закрепленном крепежным устройством на внешней поверхности трубной секции, а с другой стороны соединена с возможностью вращения со второй S-образной трубкой, которая вторым своим концом соединена с возможностью вращения с Г-образной трубкой с газодинамическим соплом, которое с одной стороны закреплено с Г-образной трубкой, а со второй - крепежным устройством, которое установлено на транспортирующем устройстве, на котором установлен дополнительный источник нагрева, причем сумма длин трех звеньев световода удовлетворяет соотношению

0,25L<S<100L,

где L - длина внешней окружности кольцевого стыка трубопровода, м;

S - сумма длин трех звеньев световода, м.

Здесь и дальше термином "кинематическая пара" называется соединение двух контактирующих звеньев, которое допускает их относительное движение [3].

Такое выполнение соединений двух S-образных и одной Г-образной трубок световода и установка дополнительных двух поворотных зеркал и использование дополнительного источника нагрева приводит к относительной подвижности поворотных зеркал одних относительно других, что позволяет проводить транспортирование и одновременное фокусирование пучка лазерного излучения последовательно по всей внешней длине окружности кольцевого стыка трубной секции и тем самым обеспечить возможность проведения процесса лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов как при их сооружении, так и при проведении ремонтных работ построенных трубопроводов, повысить мобильность технологического оборудования, сократить затраты времени на установку, закрепление и юстировку световода, повысить коэффициент полезного действия проплавляющей способности лазерного излучения, повысить общий коэффициент полезного действия использования термических источников нагрева в процессах лазерной обработки (лазерной сварки, лазерной резки), уменьшить образование трещин после проведения процесса сварки, увеличить скорость сварки.

Кроме того, согласно с первой задачей изобретения поворотные зеркала установлены под углом 45 градусов к оси лазерного пучка с допускаемым отклонением от заданной величены ±40°.

Кроме того, согласно с первой задачей изобретения поворотные зеркала выполнены охлаждаемыми.

Кроме того, согласно с первой задачей изобретения одно из зеркал выполнено фокусирующим, например последнее.

В качестве сферической кинематической пары возможно использование самоустанавливающегося подшипника качения.

В качестве дополнительного источника нагрева можно использовать дуговую сварку, сварку токами высокой частоты или другой источник нагрева.

Вторая поставленная задача решается тем, что в способе использования световода для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов, согласно которому пучок лазерного излучения фокусируется на внешнюю длину окружности кольцевого стыка трубной секции. Согласно с изобретением световод для лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов устанавливают на внешней поверхности трубопровода, закрепляют на внешней поверхности трубопровода, включают охлаждение зеркал, проводят юстировку поворотных зеркал, заполняют внутреннюю полость световода азотом, наматывают звенья световода на трубопровод, параллельно с включением лазера и дополнительного источника нагрева включают реверсивное транспортирующее устройство, которое вращает световод в направлении, противоположном предыдущему наматыванию.

Установка световода на внешней поверхности трубопровода вместе с наматыванием его звеньев на трубопровод, который обрабатывается, с последующим их реверсивным движением обеспечивает относительное движение поворотных зеркал одних относительно других над внешней поверхностью трубопровода, что обеспечивает возможность проведения технологического процесса лазерного сваривания или резания неподвижных кольцевых стыков трубопроводов как при их сооружении, так и при проведении ремонтных работ построенных трубопроводов. Включение охлаждения зеркал позволяет с одной стороны повысить коэффициент полезного действия каждого зеркала и всего световода за счет уменьшения поглощения лазерного излучения на каждом из зеркал, а с второго - обеспечивает стабильность транспортирующей способности световода, что в свою очередь обеспечивает стабильность параметров лазерной обработки и повышает их качество. Проведение юстирования поворотных зеркал позволяет точно и качественно транспортировать пучок лазерного излучения к месту обработки, что приводит к качественному формированию сварного шва или реза при проведении процесса лазерного сваривания или резания. Заполнение внутренней полости световода азотом позволяет с одной стороны защитить зеркальные поверхности поворотных зеркал световода от действия внешних факторов, таких как пыль, паров материалов, которые образовываются при лазерной обработке, действия влаги и газов, а с второго - обеспечивает стабильное транспортирование световодом пучка лазерного излучения к месту обработки за счет создания внутренней среды световода, которая не поглощает лазерное излучение. При использовании дополнительного источника нагрева в качестве предварительной обработки перед использованием лазерного излучения удается повысить температуру обрабатываемого материала, что в свою очередь вызывает повышение поглощения лазерного излучения обрабатываемым материалом и тем самым повышает коэффициент полезного действия проплавляющей способности лазерного излучения, повышает общий коэффициент полезного действия использования термических источников нагрева в процессах лазерной обработки (лазерной сварки, лазерной резки). Использование комбинированного нагрева, лазерным излучением и дополнительным источником нагрева, увеличивает объем сварочной ванны жидкого металла, вследствие чего падает скорость охлаждения, что вызывает уменьшение образования трещин после проведения процесса сварки. Также использование комбинированного нагрева, лазерным излучением и дополнительным источником нагрева, за счет увеличения скорости нарастания фронта температуры позволяет увеличить скорость сварки или резки.

Кроме того, согласно с второй задачей изобретения при проведении технологического процесса лазерного сваривания или резания звенья световода наматывают так, чтобы они охватывали больше половины длины окружности трубопровода.

Кроме того, согласно с второй задачей изобретения при проведении технологического процесса лазерного сваривания или резания через газодинамическое сопло соосно со сфокусированным лазерным пучком или под установленным углом к нему подают технологический газ под давлением от 1·102 до 1·109 Па.

В качестве технологического газа могут быть использованы, например: гелий, или аргон, или азот, или кислород, или СО2, или смесь этих газов, или другие газы.

Суть изобретения поясняется чертежами, где изображены:

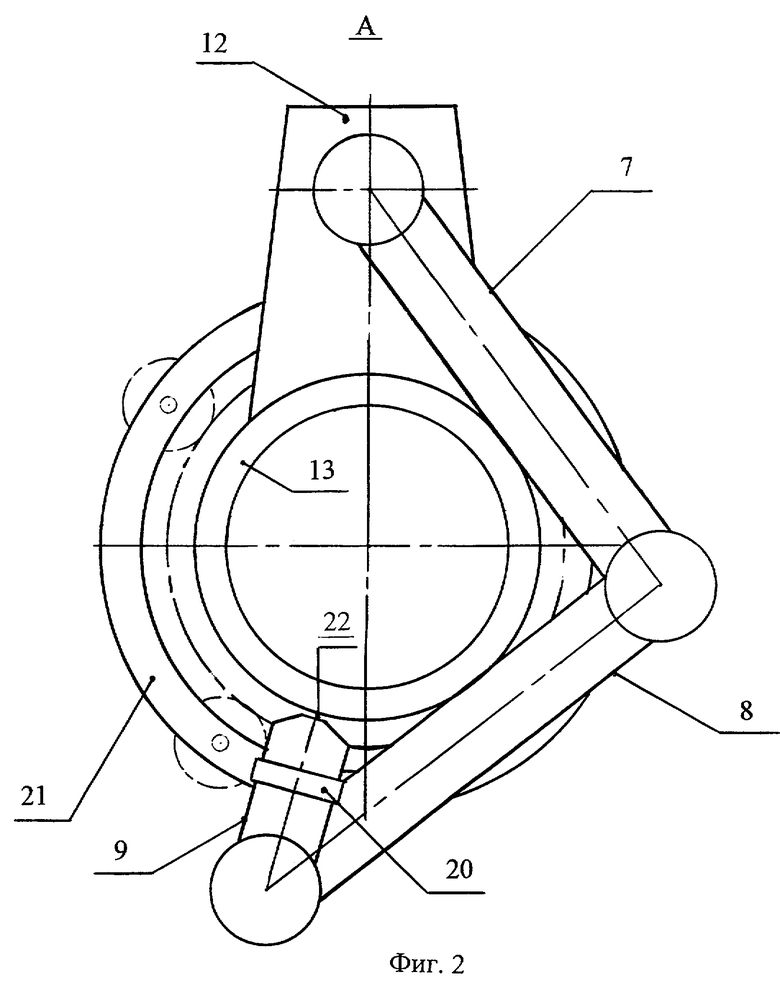

- на фиг.1 - заявленный световод, продольный разрез;

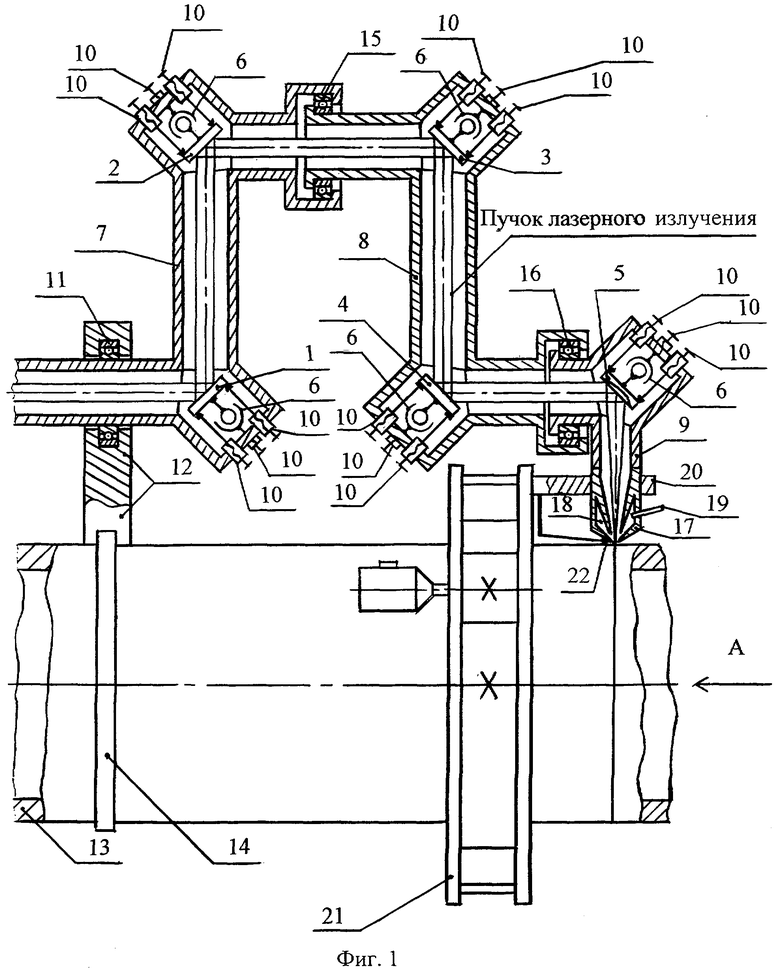

- на фиг.2 - вид А фиг.1.

Как показано на фиг.1, световод содержит поворотные зеркала 1, 2, 3, 4, 5, каждое из которых закреплено на собственной сферической кинематической паре 6, которая может быть выполнена в виде самоустанавливающегося подшипника качения, установленного под углом 45 градусов к оси лазерного пучка с отклонением от номинального значения ±40°, а последнее поворотное зеркало 5, например, может быть выполнено фокусирующим, причем поворотные зеркала 1, 2, 3, 4, 5 выполнены охлаждаемыми (на фиг.1 не показано), которые установлены в местах изменения направления осей каждой из двух S-образных трубок 7 и 8 и одной Г-образной трубки 9, причем крепление поворотных зеркал 1, 2, 3, 4, 5 выполнено с возможностью их пространственного юстирования с помощью котировочного устройства 10, в качестве юстировочного устройства может быть использован винт 10, первая S-образная трубка 7, которая представляет собой первое звено световода, с одной стороны установлена с возможностью вращения в корпусе 12, для обеспечения вращательного движения S-образной трубки 7 относительно корпуса 12 может быть использован подшипник качения 11, корпус 12 установлен на внешнюю поверхность трубной секции 13 и закреплен на ней крепежным устройством 14, в качестве крепежного устройства 14, например, может быть использован бандажный обруч 14, а с второй стороны S-образная трубка 7, соединенная с возможностью вращения с второй S-образной трубкой 8, для обеспечения вращательного движения первого звена световода 7 (первой S-образной трубки 7) относительно второго звена световода 8 (второй S-образной трубки 8) может быть использован подшипник качения 15, который представляет собой второе звено световода 8, S-образная трубка 8 вторым своим концом соединена с возможностью вращения с Г-образной трубкой 9, для обеспечения вращательного движения второго звена световода 8 (второй S-образной трубки 8) относительно третьего звена световода 9 (третьей Г-образной трубки 9) может быть использован подшипник качения 16, который представляет собой вместе с газодинамическим соплом 17 третье звено световода, газодинамическое сопло 17, которое имеет полость 18 с закрепленной газоподводящей трубкой 19, с одной стороны соединено с Г-образной трубкой 9, а со второй - крепежным устройством 20, в качестве крепежного устройства может быть использована струбцина 20, которая закреплена на транспортирующем устройстве 21, на котором закреплен дополнительный источник нагрева 22. Сумма длин трех звеньев световода удовлетворяет соотношению

0,25L<S<100L,

где L - длина внешней окружности кольцевого стыка трубопровода, м;

S - сумма длин трех звеньев световода, м.

В качестве транспортирующего устройства может быть использовано унифицированное транспортирующее устройство, которое используется в комплексе "Стык" при проведении сварочных работ неподвижных кольцевых стыков трубопроводов дуговым свариванием для транспортирования дуговых сварочных головок по неподвижному кольцевому стыку трубопровода [4].

Заявленный способ использования световода реализуется таким образом.

Световод, описанный выше, устанавливают на внешней поверхности трубопровода, закрепляют на трубопроводе, после этого проводят юстировку поворотных зеркал, до начала обработки заполняют внутреннюю полость световода избыточным давлением азота от 1·102 до 1·108 Па, до начала лазерной обработки включают охлаждение зеркал, наматывают звенья световода на трубопровод, как показано на фиг.2, причем намотанные звенья световода охватывают больше половины внешней длины окружности трубопровода, после чего параллельно с включением лазера и дополнительного источника нагрева включают реверсивно транспортирующее устройство, которое вращает световод в направлении, противоположном предыдущему наматыванию, причем вместе с включением лазера через газодинамическое сопло соосно со сфокусированным лазерным пучком или под установленным углом к нему подают технологический газ под давлением от 1·102 до 1·109 Па, в качестве технологического газа могут быть использованы или гелий, или аргон, или азот, или кислород, или СО2, или смесь этих газов.

Устройство работает таким образом.

Корпус 12 устанавливают на внешней поверхности трубопровода 13 и закрепляют на трубопроводе 13 с помощью крепежного устройства 14. Также на трубопроводе 13 устанавливают и закрепляют транспортирующее устройство 21. Вращая юстировочное устройство 10, которое, контактируя с поворотными зеркалами 1, 2, 3, 4, 5, придает им пространственное движение на сферической кинематической паре 6. Юстирование поворотных зеркал 1, 2, 3, 4, 5 проводят до тех пор, пока они не займут пространственное положение, при котором их зеркальная поверхность будет установлена под углом 45±40° градусов к оси лазерного пучка. Через газоподводящую трубку (на фиг.1 не показано) заполняют внутреннюю полость световода избыточным давлением азота от 1·102 до 1·108 Па. До начала лазерной обработки включают охлаждение зеркал (на фиг.1 не показано). Вращают вокруг трубопровода 13 транспортирующее устройство 21 и с помощью крепежного устройства 20 вращают Г-образную трубку 9 вместе с газодинамическим соплом 17 и дополнительным источником нагрева 22. При вращении Г-образная трубка 9 передает движение S-образной трубке 8, которая двигается плоскопараллельно. S-образная трубка 8, двигаясь плоскопараллельно, передает движение S-образной трубке 7. Вращение вокруг трубопровода 13 транспортирующего устройства 21 проводят так, чтобы намотанные трубки 7, 8, 9 охватывали больше половины внешней длины окружности трубопровода 13 (фиг.2). Параллельно включают лазер с дополнительным источником нагрева 22 (на фиг.1 не показано), реверсивно включают транспортирующее устройство, которое вращает световод в направлении, противоположном предыдущему наматыванию, и через газоподводящую трубку 19 в полость 18 подают технологический газ под давлением от 1·102 до 1·109 Па. Через газодинамическое сопло 17 соосно со сфокусированным лазерным пучком или под установленным углом к нему подают технологический газ, в качестве которого могут быть использованы или гелий, или аргон, или азот, или кислород, или СО2. Пучок лазерного излучения, отражаясь от поворотных зеркал 1, 2, 3, 4, 5, фокусируется зеркалом 5 на внешнюю поверхность трубопровода 13, расплавляя материал трубопровода, проводит процесс лазерного сваривания или резания.

Источники информации

1. Григорьянц А.Г., Соколов А.А. Лазерная резка материалов. - М.: Высшая школа, 1988, (рис. 3.3з), стр. 104.

2. Григорьянц А.Г., Соколов А.А. Лазерная резка материалов. - М.: Высшая школа, 1988, (рис. 3.3и), стр. 104.

3. Зиновьев В.А. Курс теории механизмов и машин. - М.: Наука, 1972, стр. 14.

4. Шмелева И.А., Шейкин М.З. и др. Дуговая сварка стальных трубных конструкций. - М.: Машиностроение, 1985, стр. 50-150.

Изобретение относится к лазерной обработке, в частности к сварке и резке, и может найти применение в машиностроении при сварке или резке неповоротных стыков трубопроводов при проведении ремонтных работ и строительстве заводских и магистральных трубопроводов. Световод содержит пять поворотных зеркал, корпус, подшипники качения, бандажный обруч, газодинамическое сопло с закрепленной в его полости газоподводящей трубкой, струбцину и транспортирующее устройство. Кинематические пары выполнены сферическими. Первое и второе звенья световода выполнены в виде S-образных трубок, а третье звено - в виде Г-образной трубки с газодинамическим соплом. Крепление поворотных зеркал выполнено с возможностью их пространственного юстирования с помощью винтов. Первая S-образная трубка с одной стороны с помощью подшипника качения установлена в корпусе, закрепленном бандажным обручем на внешней поверхности трубной секции, а с другой стороны соединена с возможностью вращения с помощью подшипника качения со второй S-образной трубкой. Эта трубка вторым своим концом соединена с возможностью вращения с помощью подшипника качения с Г-образной трубкой с газодинамическим соплом, которое с одной стороны закреплено с Г-образной трубкой, а со второй - струбциной. Струбцина установлена на транспортирующем устройстве, на котором установлен дополнительный источник нагрева. Сумма длин трех звеньев световода удовлетворяет соотношению: 0,25L<S<100L, где L - длина внешней окружности кольцевого стыка трубопровода, м, S - сумма длин трех звеньев световода, м. Проводят юстировку поворотных зеркал и заполняют внутреннюю полость световода избыточным давлением азота от 1·102 Па до 1·108 Па. За 10 минут до начала лазерной обработки включают охлаждение зеркал, наматывают звенья световода на трубопровод до легкого прикосновенья звеньев световода к поверхности трубопровода. После этого параллельно с включением лазера включают реверсивно транспортирующее устройство, которое вращает световод в направлении, противоположном предыдущему наматыванию. Одновременно с включением лазера и дополнительного источника нагрева через газодинамическое сопло подают технологический газ. Технический результат заключается в повышении мобильности технологического оборудования, сокращении затрат на установку, закрепление и юстировку световода, в повышении качества сварки и резки. 2 с. и 6 з.п. ф-лы, 2 ил.

0,25L<S<100L,

где L - длина внешней окружности кольцевого стыка трубопровода, м;

S - сумма длин трех звеньев световода, м.

| ГРИГОРЬЯНЦ А.Г | |||

| и др | |||

| Лазерная резка материалов | |||

| - М.: Высшая школа, 1988, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1988 |

|

RU1593057C |

| SU 1568884 A3, 30.05.1990 | |||

| RU 2060135 С1, 20.05.1996 | |||

| RU 2062197 С1, 20.06.1996 | |||

| Усилительный каскад на полупроводниковом триоде | 1960 |

|

SU136780A1 |

| DE 3700829, 23.07.1987. | |||

Авторы

Даты

2004-05-27—Публикация

2002-07-08—Подача