Настоящее изобретение касается способа изготовления пневматической шины, борта которой не содержат бортовых колец, обычно используемых в качестве средства восприятия усилий растяжения арматуры каркаса, а также средства стягивания этих бортов на посадочных местах монтажного обода, на которых упомянутые борта будут установлены.

В патентной заявке FR 2717425 описана пневматическая шина с радиальной арматурой каркаса, проходящей от одного борта к другому, поверх которой в радиальном направлении располагается арматура гребня, причем поверх этой арматуры гребня располагается беговая дорожка протектора, характеризующаяся тем, что каждый борт этой пневматической шины, не имеющий бортового кольца, содержит кольцевой элемент, прочность которого на растяжение в окружном направлении существенно меньше той прочности на растяжение, которая будет необходима для бортового кольца в известной пневматической шине того же размера, причем ось этого кольцевого элемента представляет собой ось вращения данной пневматической шины и арматуру подкрепления борта, образованную, по меньшей мере, двумя подкрепляющими слоями, находящимися в непосредственном контакте или рядом с кольцевым элементом, причем каждый из подкрепляющих слоев содержит подкрепляющие элементы, параллельные между собой в каждом слое и перекрещивающиеся от одного слоя к другому соседнему с ним слою, образуя с окружным направлением угол β, находящийся в пределах 0<β≤10°, причем совокупность этих слоев имеет прочность на разрыв при растяжении, по меньшей мере, равную той прочности на разрыв при растяжении, которая будет необходима для бортового кольца в известной пневматической шине того же размера.

Механическая прочность арматуры подкрепления борта вносит основной вклад в общую механическую прочность системы, подкрепляющей борт и образованной кольцевым элементом и арматурой подкрепления, таким образом эта система позволяет заменить собой бортовое кольцо обычной пневматической шины.

Арматура каркаса в этом случае обматывается вокруг кольцевого элемента и верхние в радиальном направлении концы подкрепляющих слоев располагаются в борту на различных высотах.

Комплекс, образованный двумя слоями арматуры подкрепления борта и, при необходимости, кольцевым элементом, предназначенным для облегчения изготовления такого комплекса и, следовательно, пневматической шины, реализуется в процессе сборки заготовки на барабане сборки.

Независимо от используемого в данном случае способа необходимость иметь в вулканизированной пневматической шине углы ориентации подкрепляющих элементов, величина которых находится в пределах от 0 до 10°, и предпочтительно до 5° и меньше, приводит к серьезным затруднениям в процессе резки под желаемыми углами невулканизированных слоев подкрепляющих элементов, а также в процессе стыковки полученных полотнищ.

Следствием может быть недостаточная точность расположения слоев подкрепления друг относительно друга, а также по отношению к другим конструктивным элементам, примыкающим к упомянутым слоям. Затруднения подобного рода также могут быть причиной удлинения промышленного процесса изготовления пневматической шины и повышения стоимости производства.

Задачей настоящего изобретения является устранение указанных недостатков и создание способа изготовления пневматической шины, не содержащей бортового кольца, который позволил бы повысить точность расположения слоев подкрепления друг относительно друга, а также по отношению к другим конструктивным элементам, примыкающим к упомянутым слоям, упростить процесс резки под желаемыми углами невулканизированных слоев подкрепляющих элементов и процесс стыковки полученных полотнищ, сократить время изготовления пневматической шины и снизить стоимости производства.

В основу настоящего изобретения поставлена также задача создания способа изготовления комплекса с четырьмя сложенными слоями.

Поставленная задача решается путем создания способа изготовления пневматической шины, не содержащей бортового кольца и имеющей радиальную арматуру каркаса, проходящую от одного борта к другому, и отогнутые края для формирования оборотов арматуры каркаса, а каждый борт подкреплен комплексом примыкающих друг к другу в осевом направлении слоев подкрепляющих элементов, образующих с окружным направлением угол β, находящийся в пределах 0<β≤10°, причем эта арматура каркаса обмотана вокруг комплекса для формирования оборота арматуры каркаса, в котором согласно изобретению изготавливают отдельно от заготовки арматуры каркаса комплекс примыкающих друг к другу в осевом направлении слоев подкрепляющих элементов, укладывают на барабан, имеющий радиус R, по меньшей мере, один слой подкрепляющих элементов, ориентированных под углом α≥10°, осуществляют растягивание этого слоя путем увеличения радиуса барабана до величины R1, превышающей величину R, формируют цилиндрическую муфту из двух слоев элементов, перекрещивающихся от одного слоя к другому и ориентированных под углом α≥10°, вторично производят увеличение радиуса барабана до радиуса R2, такого, чтобы получить окончательный угол β между подкрепляющими элементами за счет пантографического эффекта, завершают сборку комплекса примыкающих друг к другу слоев, снимают собранный комплекс с барабана и помещают его в требуемое место на барабане сборки цилиндрической заготовки арматуры каркаса.

Целесообразно, чтобы формирование муфты из двух сложенных слоев перекрещивающихся элементов осуществляли после укладки на барабан с радиусом R одного единственного слоя перекрещивающихся элементов, ориентированных под углом α, причем после укладки производят растягивание слоя до радиуса R1 и формирование двух слоев осуществляли путем отгибания части слоя на другую часть этого же слоя на барабане, имеющем радиус R1.

Полезно, чтобы формирование муфты из двух несложенных слоев перекрещивающихся элементов осуществляли после укладки двух слоев независимо один от другого на два независимых друг от друга барабана укладки с радиусами R и R’, причем после укладки производили растягивание этих слоев до радиусов R1 и R’1 с учетом толщины слоя, и формирование двух слоев осуществляли путем переноса и наложения одного слоя на другой слой на барабане, имеющем радиус R1.

Предпочтительно, чтобы формирование муфты из двух несложенных слоев перекрещивающихся элементов осуществляли после укладки на барабан с радиусом R одного единственного слоя перекрещивающихся элементов, ориентированных под углом α, причем после укладки производили растягивание слоя до радиуса R1 и формирование двух несложенных слоев осуществляли путем отгибания части слоя на другую часть этого же слоя на барабане, имеющем радиус R1, и отрезания полученной таким образом загнутой кромки или сгиба.

Поставленная задача решается также путем создания способа изготовления комплекса с четырьмя сложенными слоями, в котором согласно изобретению формируют муфту из двух несложенных слоев в соответствии с п.3, при этом окончательную доработку этого комплекса осуществляют путем отгибания двух слоев, которые предварительно растягивают таким образом, чтобы внутренний радиус муфты оказался равным величине R2.

Поставленная задача решается также путем создания способа изготовления комплекса с четырьмя сложенными слоями, в котором согласно изобретению формируют муфту из двух несложенных слоев в соответствии с п.4, при этом окончательную доработку этого комплекса осуществляют путем отгибания двух слоев, которые предварительно растягивают таким образом, чтобы внутренний радиус муфты оказался равным величине R2.

Целесообразно, чтобы отгибание, по меньшей мере, одного из слоев осуществляли с введением кругового кольца, которое размещали на этом слое.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания со ссылками на сопровождающие чертежи, на которых:

фиг.1А-1Н изображают различные этапы изготовления комплекса, используемого в конструкции пневматической шины;

фиг.2А-2D изображают один из вариантов реализации способа согласно изобретению;

фиг.3А-3С изображают этапы второго варианта реализации способа согласно изобретению;

фиг.4А-4D изображают этапы третьего варианта реализации, в котором используется круговое кольцо согласно изобретению.

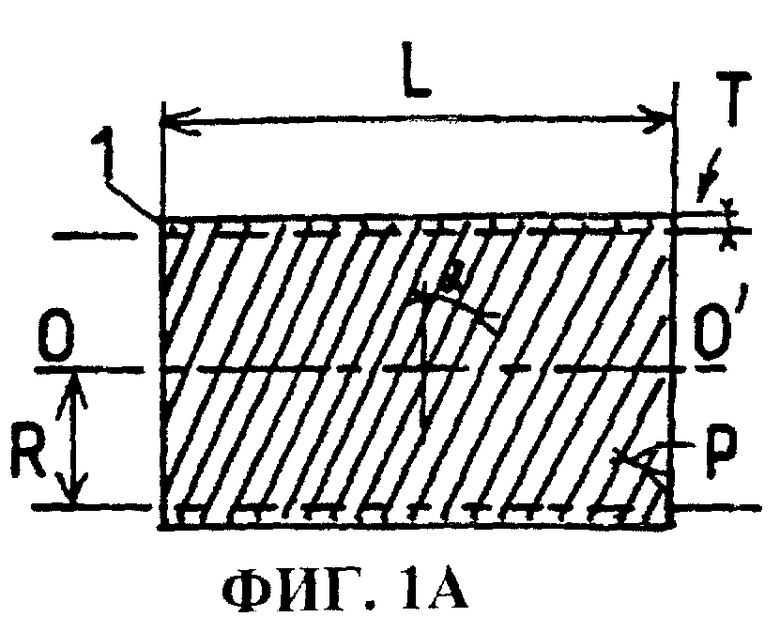

При изготовлении комплекса описанного выше типа для пневматической шины типоразмера 175/70.R.13 на имеющий возможность расширения цилиндрический барабан Т с продольной осью O-O’ и радиусом R, составляющим 163 мм (фиг.1А), укладывают слой 1, сформированный из текстильных кордных нитей, изготовленных из ароматического полиамида, из расчета плотности 80 нитей на один дециметр, соответствующей шагу р, равному 1,25 мм, между соседними кордными нитями. Кордные нити образуют с окружным направлением угол +α величиной 10° и подвергаются облицовке или каландрированию при помощи каучуковой смеси.

Слой имеет осевую ширину L, составляющую 86 мм, и полную радиальную толщину е, включая толщину облицовки, составляющую 1 мм.

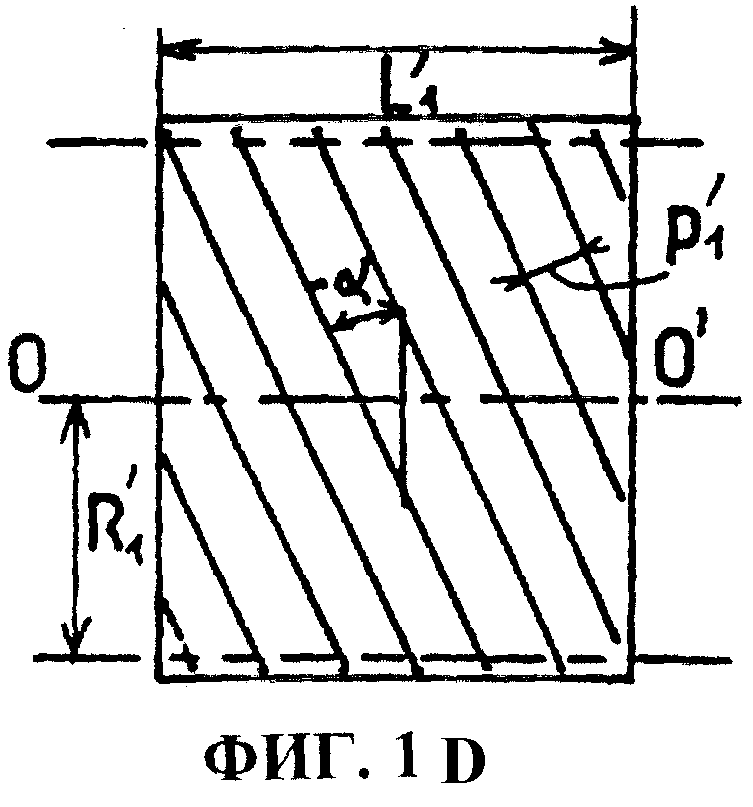

На барабан Т’ (фиг.1В) того же типа, что и барабан Т, укладывают второй слой 1’, сформированный такими же кордными нитями, что и слой 1, облицованными с использованием той же каучуковой смеси и отстоящими друг от друга в осевом направлении с шагом р’, составляющим 1,25 мм.

Кордные нити образуют с окружным направлением такой же по абсолютной величине угол α, но имеющий противоположное направление -α по отношению к направлению кордных нитей слоя 1. Для учета составляющей 1 мм толщины е’ слоя 1’, идентичной толщине е слоя 1, упомянутый слой 1’ укладывается на барабан Т’, имеющий радиус R’, равный 164 мм. Этот слой 1’ имеет осевую ширину L’, составляющую 66 мм.

Затем на обоих барабанах Т и Т’ (фиг.1С и 1D) изменяют их радиусы R и R’, которые приобретают значения R1 и R’1, в данном случае составляющие соответственно 326 и 327 мм.

Растягивание слоев с радиусами R и R’ до радиусов R1 и R’1 не приводит к изменению ширины этих слоев соответственно L и L’, которая при этом практически остается равной соответственно 86 и 66 мм, а также не приводит к изменению углов ориентации кордных нитей, которые при этом остаются практически равными +α и -α.

Но растягивание приводит к изменению величин шага между кордными нитями, которые увеличиваются от значений р и р’ до значений р1 и р’1 таким образом, что отношения р1/р и р’1/р’ становятся равными между собой и равными отношению R1/R. Кроме того, значения толщины слоев е и е’ становятся такими, что отношения е1/е и е’1/е’ оказываются равными отношению R/R1.

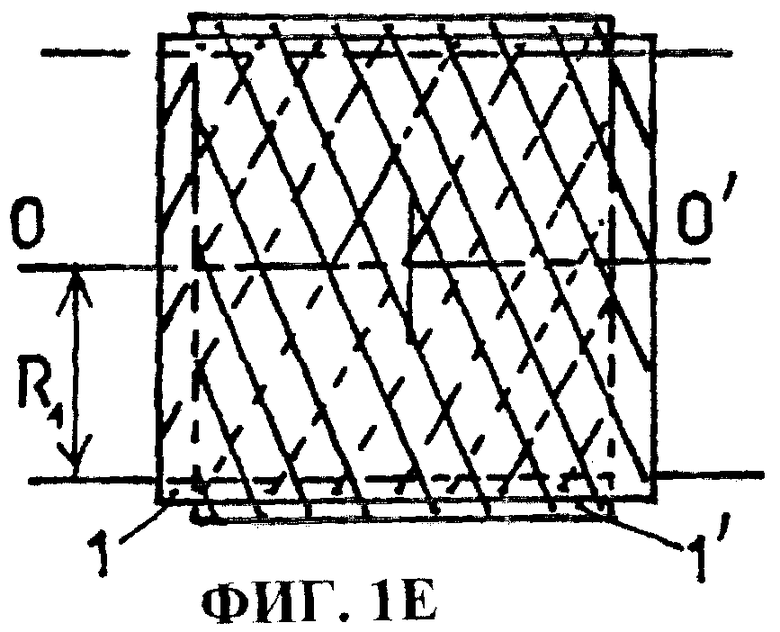

После этого оба слоя 1 и 1’ в виде цилиндрических колец с внутренними радиусами R1 и R’1 переносятся и соединяются между собой (фиг.1Е) на одном и том же барабане Т, причем слой 1’ накладывается в радиальном направлении на слой 1 таким образом, чтобы получить цилиндрическую муфту, сформированную из двух слоев 1 и 1’, кордные нити которых параллельны между собой в каждом слое и перекрещиваются от одного слоя к другому, образуя с окружным направлением угол α.

Очевидно, что использование двух слоев 1 и 1’ в невулканизированном состоянии на двух барабанах Т и Т’ и соединение этих слоев на одном и том же барабане требует соблюдения определенных мер предосторожности и, в частности, покрытия упомянутых слоев, если это необходимо, специальным составом, предотвращающим их склеивание.

Цилиндрическая муфта, сформированная двумя слоями 1 и 1’ и имеющая внутренний диаметр R1, подвергается затем растягиванию таким образом, чтобы величина радиуса R1 достигла значения R2, составляющего 331 мм (фиг.1F), и такого, чтобы в результате пантографного эффекта углы +α и -α уменьшились и превратились в углы +β и -β, равные 5°, и значения осевой ширины L1 и L’1 соответственно двух упомянутых слоев 1 и 1’ также значительно уменьшились и приняли значения L2 и L’2, равные соответственно 43 и 33 мм.

Величины шагов р2 и р’2 при этом оказываются определенно меньше величин шагов р1 и р’1, поскольку они получают значение, по существу равное 0,96 мм для двух шагов р2 и р’2, вместо значения 1,92 мм для двух шагов р1 и р’1.

Значения толщины слоев 1 и 1’, первоначально равные 1 мм и существенно уменьшающиеся в процессе растягивания этих слоев до радиусов R1 и R’1, снова становятся по существу равными 1 мм в процессе растягивания муфты из двух упомянутых слоев до радиуса R2, причем этот радиус R2 имеет величину, равную или несколько меньшую, чем величина радиуса внутреннего в радиальном направлении конца комплекса слоев в вулканизированном состоянии, заменяющего собой бортовое кольцо и слой подкрепления, которые обычно используются в пневматической шине.

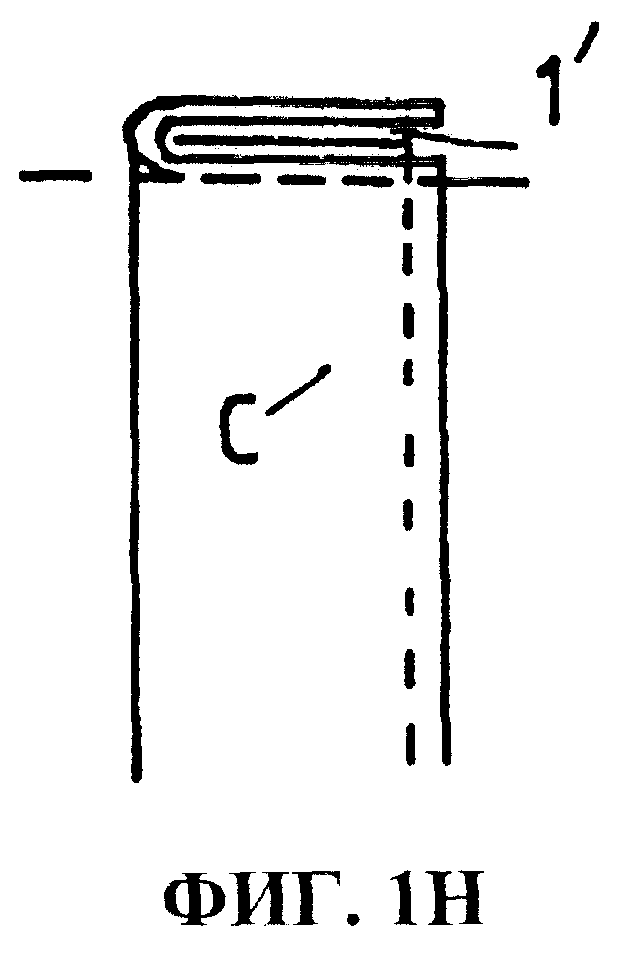

Изготовление требуемого комплекса завершается отгибанием двух слоев 1 и 1’ на самих себя или складыванием их вдвое, как это схематически показано на фиг.1G, чтобы получить комплекс С в невулканизированном состоянии в таком виде, в каком этот комплекс появляется в вулканизированной пневматической шине. Упомянутый комплекс сформирован из четырех слоев текстильных кордных нитей, перекрещивающихся от одного слоя к другому и образующих с окружным направлением угол, по существу равный 5°.

После того, как упомянутые слои 1 и 1’ отогнуты или сложены вдвое, комплекс снимают с барабана Т и перемещают на барабан сборки сырой цилиндрической заготовки арматуры каркаса. Арматура каркаса оборачивается вокруг комплекса С и после отделки сырой заготовки она преобразуется в заготовку тороидальной формы под действием внутреннего давления мембраны формования барабана сборки. При этом комплекс С занимает по существу вертикальное положение с изменением углов укладки относительно параллельного радиуса.

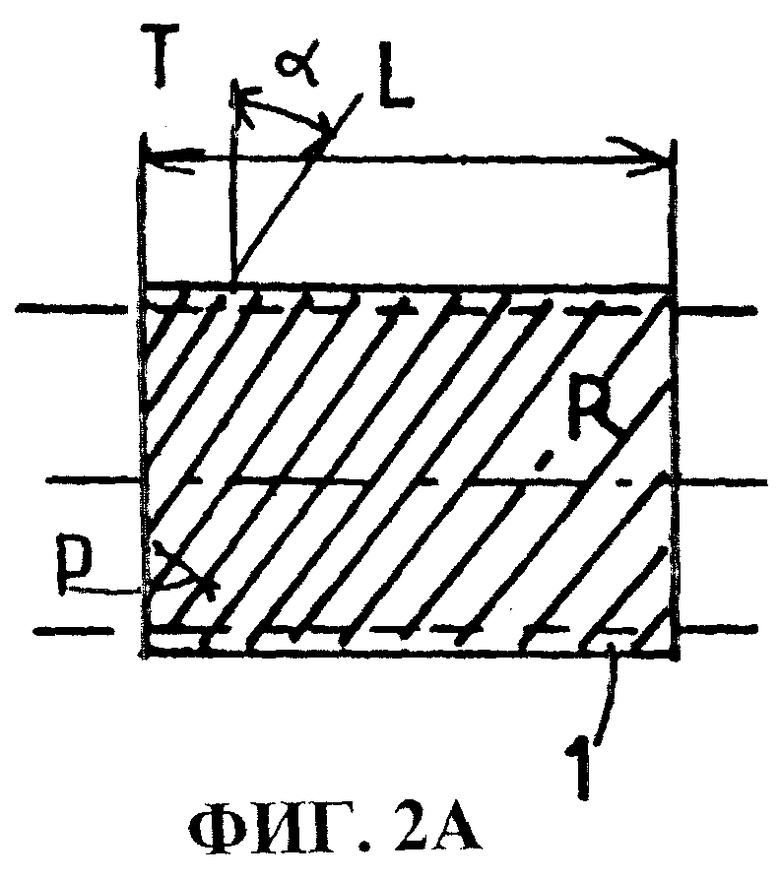

На фиг.2 схематически представлен способ изготовления комплекса С с двумя слоями, которые получают путем отгибания одного слоя на самого себя или складывания его вдвое.

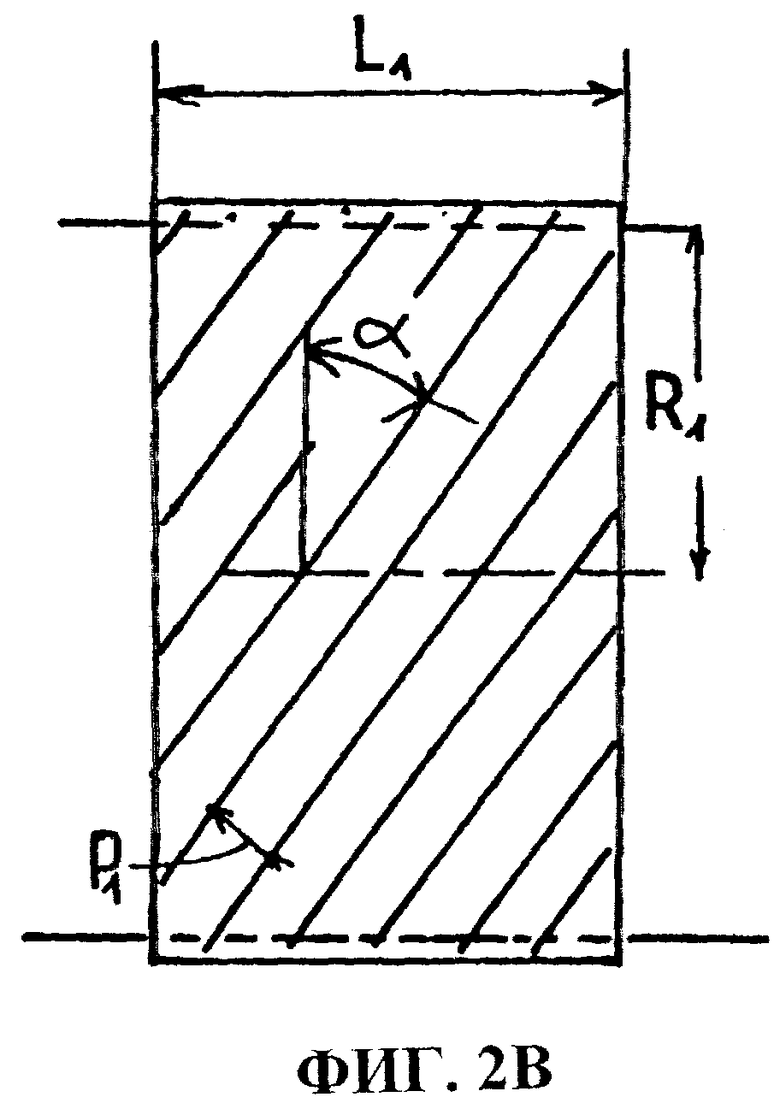

Слой 1, имеющий характеристики, идентичные характеристикам уже описанного выше слоя 1, укладывают (фиг.2А) на барабан, имеющий радиус R. После этого слой 1 растягивают (фиг.2В) так, что его внутренний радиус приобретает значение R1, причем первоначальная ширина L этого слоя и угол α ориентации подкрепляющих кордных нитей не изменяются при растягивании.

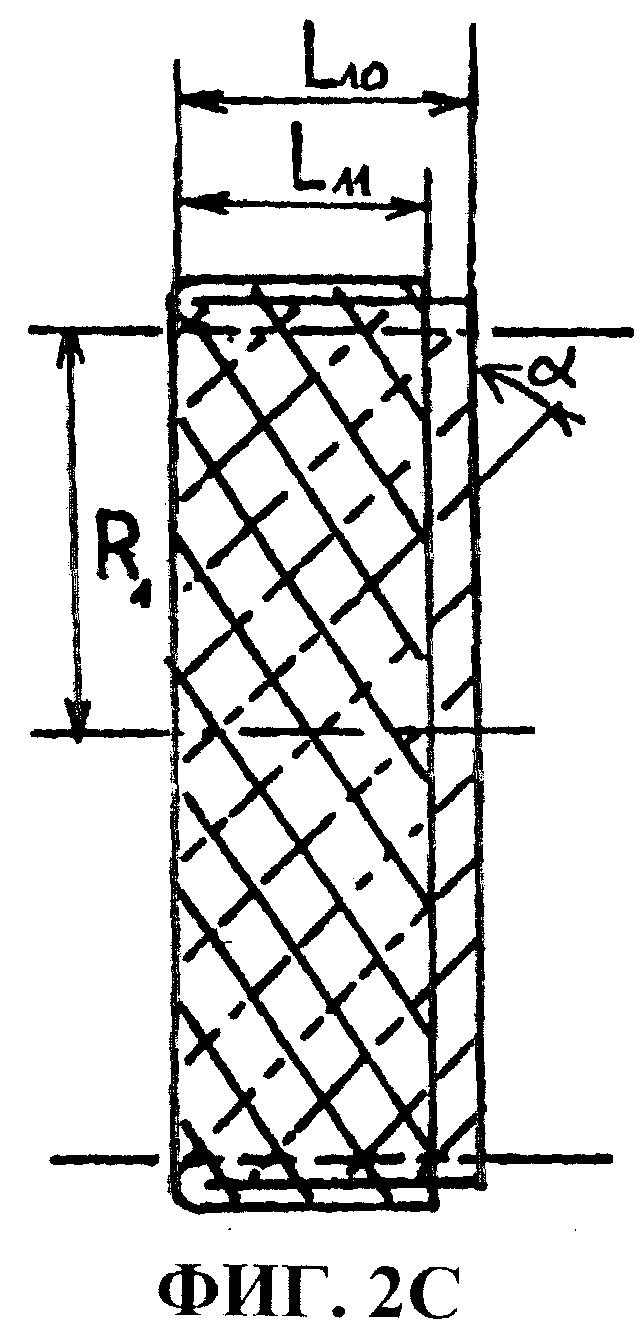

Этот слой отгибают на самого себя или складывают вдвое (фиг.2С), причем операцию отгибания осуществляют на барабане Т таким образом, чтобы получить два слоя, имеющих осевую ширину соответственно L10 и L11. Ширина L10 внутреннего в радиальном направлении слоя превышает ширину L/2, а ширина L11 верхнего в радиальном направлении слоя оказывается меньше ширины L/2.

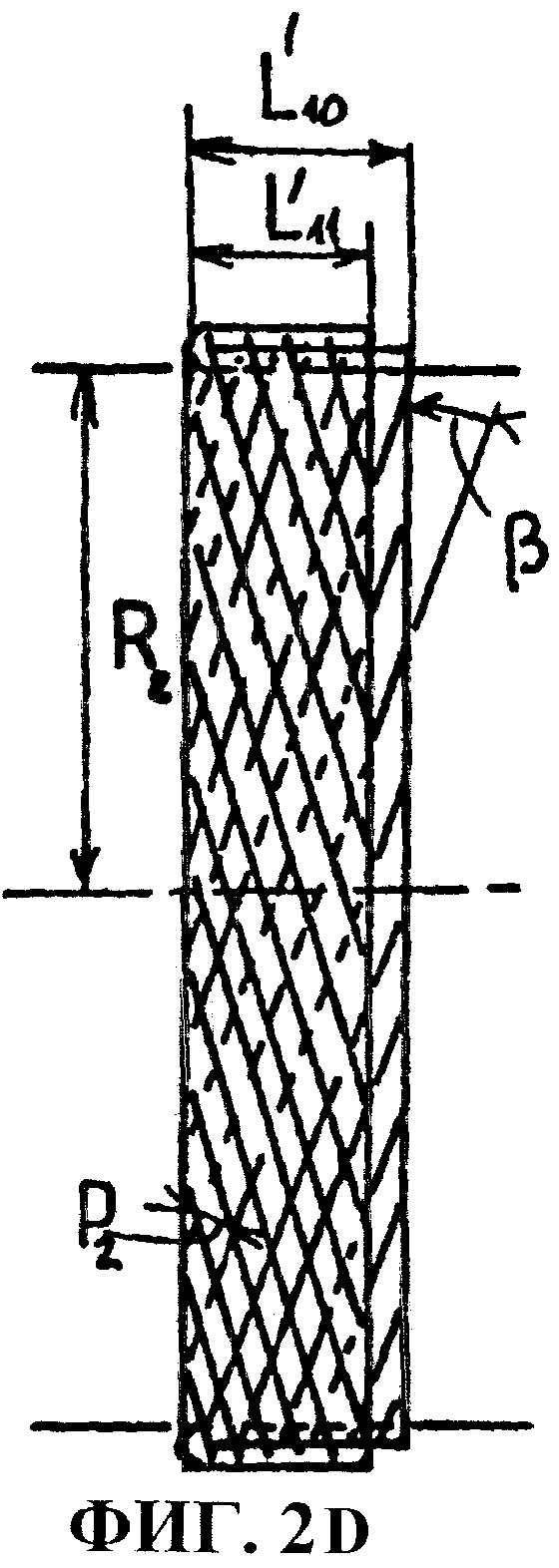

После того, как два слоя уложены друг на друга, радиус R1 барабана укладки Т увеличивают до значения R2 (фиг.2D). Эта операция позволяет получить окончательный угол β ориентации перекрещивающихся кордных нитей двух слоев, образующих комплекс С, в невулканизированном состоянии. Радиус R2 также немного превышает радиус наиболее удаленного от оси вращения пневматической шины в радиальном направлении конца комплекса в уже вулканизированной пневматической шине.

На фиг.3 показан способ, непосредственно вытекающий из способа, представленного на фиг.2, и предназначенный для получения либо комплекса с двумя несложенными слоями, либо комплекса с четырьмя слоями на основе двух слоев, отогнутых на самих себя или сложенных вдвое.

Предварительные этапы этого способа идентичны этапам 2А-2С способа, представленного на фиг.2.

Цилиндрическая муфта, сформированная из двух слоев, полученных отгибанием на барабане Т радиуса R1 одного слоя 1 подкрепляющих элементов, ориентированных под углом α, располагающихся в этом слое с шагом р1, значения ширины которых L10 и L11 находятся с одной и с другой стороны от величины L1/2, уменьшена на своем обороте путем отрезания кромки или сгиба этого оборота (фиг.3А), чтобы сформировать цилиндрическую муфту, состоящую из двух слоев подкрепляющих элементов со свободными концами (фиг.3В), которая имеет ту же конфигурацию, что и муфта, показанная на фиг.1Е первого примера реализации.

Преимущество предложенного способа состоит в изготовлении муфты путем использования одного единственного барабана укладки, а не двух барабанов. Отрезание кромки или сгиба оборота осуществляется при помощи известных средств, например, типа прямых или дисковых ножей и/или ножниц, или типа струи воды под большим давлением или лазерного луча.

После этого муфта обрабатывается таким же образом, как было сказано выше, то есть подвергается растягиванию (фиг.3С) до радиуса R2, чтобы достичь требуемых значений угла ориентации подкрепляющих элементов, шага их расположения и ширины муфты.

Муфта также может оставаться в неизменном виде и сформировать в вулканизированном состоянии в пневматической шине комплекс С с двумя неотогнутыми слоями. Муфта может быть подвергнута операциям типа тех, которые представлены на фиг.1G-1H, и позволяет в вулканизированном состоянии осуществить формирование комплекса С из четырех сложенных вдвое или отогнутых слоев.

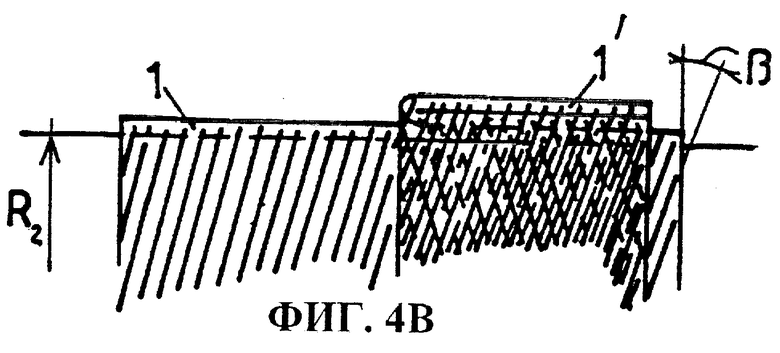

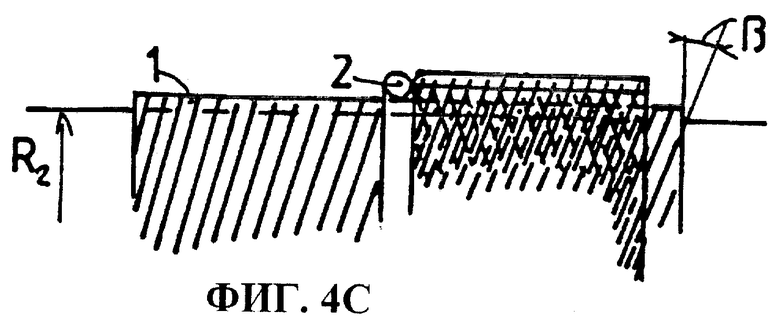

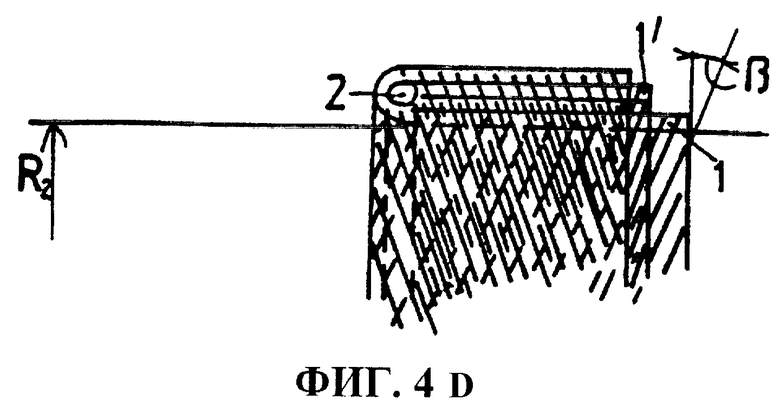

Складывание вдвое или отгибание одного или нескольких слоев на самих себя может осуществляться непосредственно или с введением кругового кольца. На фиг.4 схематически представлен пример отгибания двух слоев 1 и 1’, образующих цилиндрическую муфту с радиусом R2, причем два этих слоя сформированы из текстильных кордных нитей, ориентированных под углом β, параллельных между собой в одном слое с шагом р2, и имеющих значения ширины соответственно L2 и L’2 (фиг.4А). Окончательная обработка муфты для получения комплекса, состоящего из четырех слоев, осуществляется следующим образом:

- отгибают на самого себя или складывают вдвое слой 1, наиболее близкий в радиальном направлении к оси барабана Т (фиг.4В);

- осуществляют последующую укладку снаружи в осевом направлении от оборота слоя 1 кругового кольца 2 (фиг.4С);

- и наконец отгибают и оборачивают вокруг этого кольца 2 и оборота этого слоя 1 второй слой 1’ (фиг.4D).

Таким образом, способ в соответствии с предлагаемым изобретением вследствие наличия в нем этапа предварительного растягивания до радиуса R1, обеспечивающего возможность увеличения шага между подкрепляющими элементами, позволяет обрезать слои, представляющие соответствующие углы, и работать с невулканизированными слоями требуемой первоначальной толщины и первоначальным шагом, чтобы обеспечить слоям такую прочность, чтобы с ними можно было манипулировать индивидуально и без риска возникновения разрывов, например, между подкрепляющими элементами.

Растягивание до радиуса R2 приводит к получению слоев перекрещивающихся элементов с наименьшим шагом между элементами и наименьшими возможными значениями толщины слоев в вулканизированном состоянии.

Изобретение относится к шинной промышленности и может быть использовано для изготовления пневматических шин, борта которых не содержат бортовых колец. В способе изготовления пневматической шины, не содержащей бортового кольца и имеющей радиальную арматуру каркаса, проходящую от одного борта к другому, и отогнутые края для формирования оборотов арматуры каркаса, каждый борт подкреплен комплексом примыкающих друг к другу в осевом направлении слоев подкрепляющих элементов, образующих с окружным направлением угол β, находящийся в пределах 0<β≤10°, и арматура каркаса обмотана вокруг комплекса для формирования оборота арматуры каркаса. В способе изготавливают отдельно от заготовки арматуры каркаса комплекс примыкающих друг к другу в осевом направлении слоев подкрепляющих элементов, укладывают на барабан, имеющий радиус R, по меньшей мере, один слой подкрепляющих элементов, ориентированных под углом α≥10°. Затем осуществляют растягивание этого слоя путем увеличения радиуса барабана до величины R1, превышающей величину R. Формируют цилиндрическую муфту из двух слоев элементов, перекрещивающихся от одного слоя к другому и ориентированных под углом α≥10°. Вторично производят увеличение радиуса барабана до радиуса R2, такого, чтобы получить окончательный угол β между подкрепляющими элементами за счет пантографического эффекта. Завершают сборку комплекса примыкающих друг к другу слоев и снимают собранный комплекс с барабана, помещают его в требуемое место на барабане сборки цилиндрической заготовки арматуры каркаса. Способ обеспечивает точность расположения слоев подкрепления друг относительно друга, позволяет упростить резание под требуемыми углами невулканизованных слоев и их стыковку. 3 с. и 4 з.п. ф-лы, 4 ил.

| Способ контроля электрокоррозионного состояния металлических подземных сооружений | 1976 |

|

SU672547A1 |

| RU 97113749 А, 20.06.1999 | |||

| US 2966933 А, 03.01.1961. | |||

Авторы

Даты

2004-05-27—Публикация

1999-10-11—Подача