Изобретение относится к электрическому транспорту и может быть использовано в качестве токосъемного элемента, например, на трамваях или электровозах.

Известен токосъемный элемент с составной по длине угольной вставкой, постоянной прямоугольной формы поперечного сечения с основанием в виде “ласточкина хвоста”, закрепленного на прямоугольном держателе [1].

Существенным недостатком известного токосъемного элемента с составной угольной вставкой является то, что стыки частей вставки параллельны контактирующему с ней проводу. При попадании провода в стыки износостойкость вставки и токосъемного элемента резко падает за счет возникновения “пропилов” и сколов на стыках.

Указанный недостаток в значительной мере устраняется, если стыки отдельных частей вставки токосъемного элемента выполнены под углом к направлению контактного провода. В этом случае попадание провода в стыки частей вставки возможно только на дугообразных участках контактной сети [2]. Поэтому вероятность возникновения “пропилов” и сколов уменьшается.

Существенным недостатком токосъемных элементов с угольными или углеграфитовыми вставками постоянной прямоугольной формы поперечного сечения, закрепленными с помощью “ласточкина хвоста” на прямолинейном держателе, является излишний расход материала вставок.

Известно, что наиболее интенсивно изнашивается средняя часть вставки токосъемного элемента, контактирующая с проводом на прямолинейных участках движения трамвая или электровоза. Концевые участки вставки токосъемного элемента контактируют с проводом только на дугообразных участках контактной сети, которых во много раз меньше, чем прямолинейных, и поэтому их износ незначителен.

Указанный недостаток частично устраняется в составной углеродсодержащей вставке токосъемного элемента, средняя, включающая две части, контактная поверхность которого выполнена по радиусу, равному 2...5 м, и имеет заходную часть с углом наклона к основанию элемента, равным 30...60°. Концевые части вставки токосъемного элемента выполнены переменными по высоте, что дает значительную экономию углеродсодержащего материала (до 20%) на концевых частях. Однако на средних частях за счет их дугообразной контактной поверхности расход углеродсодержащего материала увеличивается (на 30...40%). Таким образом, общий расход углеродсодержащего материала возрастает на 10...20% [3].

Наиболее близким аналогом, выбранным в качестве прототипа, является токосъемный элемент токоприемника электрического транспортного средства, содержащий металлический держатель с размещенной в нем составной контактной поверхностью, имеющей радиус 2...5 м, основанием, выполненным в виде “ласточкина хвоста”, для крепления в держателе, заходной для контактного провода частью, угол наклона которой к основанию пластины составляет 30...60°, высоту в средней части пластины, равную 0,05...0,20 радиуса контактной поверхности. Причем металлический держатель выполнен в виде равнобочной трапеции с углами при нижнем основании, равными 5...15° [4].

Поверхность наиболее вероятного контакта вставки с токоподводящим проводом выполнена по радиусу 2...5 м. Это увеличивает обтекаемость контактной вставки проводом и, в некоторой степени, повышает равномерность ее износа.

Но дугообразные части вставки в среднем своем сечении получают высоту, в 1,5...2,0 раза большую по сравнению с сечениями их концов.

Это значительно (на 30...40%) увеличивает расход материала на изготовление вставок токосъемных элементов. Кроме того, снижается качество вставок с дугообразной контактной поверхностью за счет неоднородной высотной деформации при их прессовании. Плотность, прочность, а следовательно, износостойкость средней части дугообразной вставки будет понижена. Токосъемные элементы с увеличенной в 1,5...2 раза высотой средней части вставки имеют пониженную устойчивость к сваливанию боковыми силами. Действие динамических боковых нагрузок от элементов контактной сети и статических сваливающих нагрузок от сил трения на поверхности контакта провода с токосъемным элементом ослабляет крепление “ласточкина хвоста” вставки в держателе. При этом ухудшается токосъем, возникают искрения и помехи в радиочастотном диапазоне.

Выполнение заходной части вставки под углом 30...60° к ее основанию в незначительной степени снижает величину ударных сил, действующих на боковую поверхность вставки со стороны деталей подвески провода, деталей стыковки провода по длине и, особенно, деталей механизмов, обеспечивающих пересечение контактных линий, например, трамваев и троллейбусов. Но поскольку заходная часть вставки образует с контактной частью угол, то первый же боковой удар на вновь установленную вставку приходится именно на этот угол.

Промышленные исследования показали, что на вновь установленных вставках образуются сколы, отслоения, продольные и поперечные трещины. Дальнейшая эксплуатация таких поврежденных вставок приводит к образованию продольных трещин и поперечных разрушений. Износостойкость вставок резко снижается. Заходная часть также на 20% или более уменьшает контактную поверхность вставки, что снижает ее износостойкость.

В прототипе [4] указано, что максимальная высота вставки дугообразного токосъемного элемента находится в пределах (0,05...0,20) R, где R - радиус дугообразности контактной поверхности, равной 2...5 м. Таким образом, hmax=0,2·5000=1000 мм, hmin=0,05·2000=100 мм. Поскольку из практики (см., например, [5]) известно, что высота вставок редко превышает 30 мм, то, очевидно, в пат. РФ №2184041, B 60 L 5/08 от 27.06.2002 г. допущена описка. Вставки таких размеров изготовить невозможно, поэтому говорить об их материалоемкости бессмысленно.

Выполнение металлического держателя в виде равнобочной трапеции с углами при нижнем основании, равными 5...15°, увеличивает обтекаемость контактной вставки и позволяет уменьшить износ ее боковых частей. Но при углах, равных 5...15°, обтекаемости дугообразной поверхности держателя и всей вставки недостаточна. Как показывает опыт (источник [5], с.67-68), указанные углы должны быть увеличены.

Кроме того, при выполнении металлического держателя в виде равнобочной трапеции возникает проблема стыковки торцов центральных частей вставки с торцами концевых частей. Стыковка возможна только с ручной подгонкой с запиловкой торцов. Это приводит к повышению материалоемкости изделия и доли ручного труда при монтаже вставок.

Задачей изобретения является снижение материалоемкости и повышение износостойкости токосъемной углеродсодержащей составной вставки элемента токоприемника электрического транспортного средства.

Поставленная цель достигается тем, что в токосъемном элементе, содержащем металлический держатель с закрепленными в нем с помощью “ласточкиных хвостов” составными частями вставки, имеющими заходную для контактного провода часть, центральная контактная часть вставки на длине (0,4...0,6) малого основания трапеции выполнена параллельной этому основанию, на остальной части малого основания трапеции высота центральных частей вставок монотонно убывает, металлический держатель для центральных и крайних частей вставки выполнен в виде равнобочной трапеции с углами при нижнем основании, равными 16...20°.

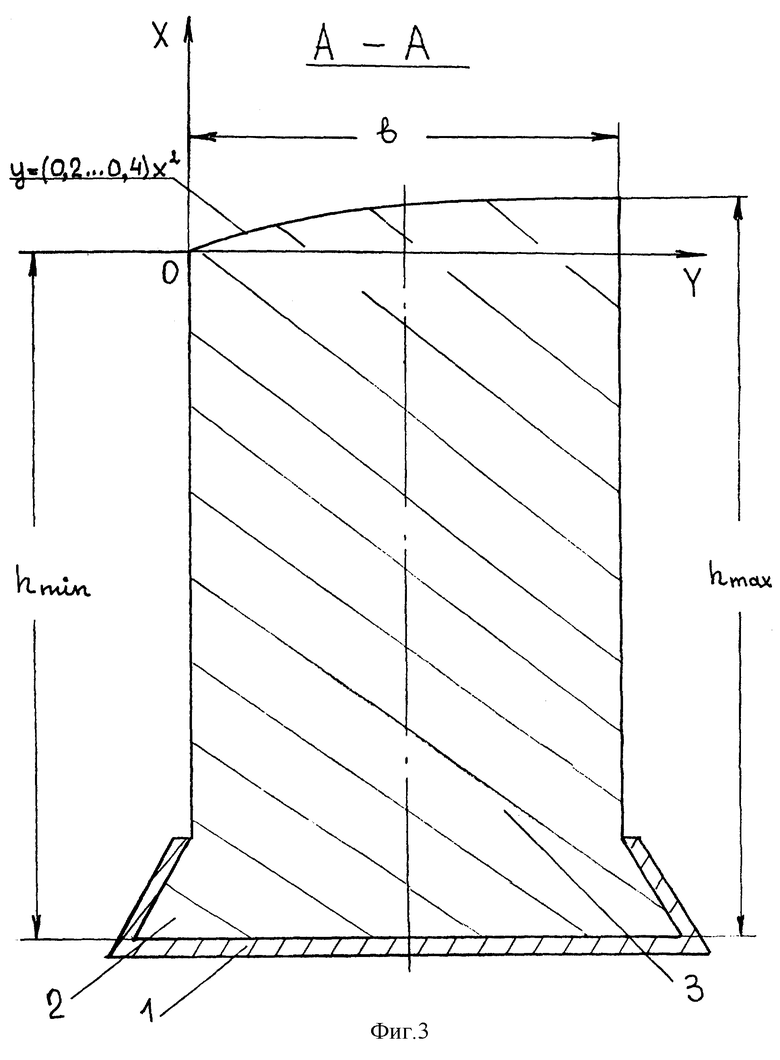

Отличие предлагаемой вставки от известной конструкции заключается также в том, что заходная часть для контактного провода контактной вставки описана ветвью параболы с формулой y=(0,2...0,4)х2, где y - текущая ширина вставки; х - текущая разница (hmax-hmin). Стыки торцов центральных и крайних частей вставки выполнены под углом 45° к горизонту.

Снижение материалоемкости и повышение износостойкости вставки достигается тем, что контактная центральная часть вставки на длине (0,4...0,6) малого основания трапеции держателя выполнена параллельной этому основанию. За счет этого достигается экономия от 25 до 35% материала центральной части вставки. Износостойкость центральной части вставки, как показали промышленные исследования, повышается за счет удаления части дугообразной поверхности с пониженной плотностью, прочностью, механической и электрической износостойкостью. Снижение высоты вставок повышает надежность их крепления в держателе. Если длина параллельного участка центральных вставок будет меньше 0,4Lт, то снижается экономия материала, усложняется изготовление оснастки и вставок, возникает опасность снижения надежности их крепления в держателе. Если длина параллельного участка будет больше 0,6Lт, то уменьшается и срок службы вставки. Выполнение концевых частей центральной части вставок монотонно убывающими по высоте дает дополнительную экономию материала вставок.

Кроме того, износостойкость вставки повышается за счет выполнения поверхности заходной части параболической по форме. Устранение углов на боковой поверхности вставки и замена их на плавную ветвь параболы позволяет в начальный момент эксплуатации вставки избежать возникновения сколов, трещин и других макродефектов от динамического воздействия деталей подвески и стыковки контактного провода, а также деталей механизмов пересечения различных контактных линий. За счет этого повышается износостойкость вставок. После приработки контактная поверхность, как показали промышленные исследования, также остается близкой к параболической. При значении коэффициента в уравнении y=(0,2...0,4)х2, меньшем 0,2, разница между hmax и hmin будет незначительной и поэтому динамических ударов в боковую поверхность вставок избежать не удается. При значении коэффициента больше 0,4 увеличивается общая высота вставки, возрастает расход материала на изготовление и снижается надежность удержания вставки в держателе. Выполнение углов при нижнем основании трапеции меньше 16° снижает обтекаемость всей вставки и повышает нагрузку на пантограф. Выполнение углов больше 20° уменьшает общую длину вставки Lв и может на поворотах пути привести к прерыванию контакта вставки с проводом.

Износостойкость вставок также повышается за счет выполнения стыков торцов центральных и крайних частей вставки под углом 45° к горизонту. Такой контакт торцов позволяет устранить “пропилы” в процессе работы вставок и повысить износостойкость вставок. За счет устранения ручных операций подгонки, запиловки торцов достигается экономия углеграфитового материала и сокращаются трудозатраты.

Предлагаемое устройство иллюстрируется фиг.1, 2 и 3. На фиг.1 показан вид сбоку, на фиг.2 - вид сверху на токосъемный элемент электрического транспортного средства, на фиг.3 - поперечное сечение А-А фиг.1 (масштаб увеличен).

Токосъемный элемент электрического транспортного средства (фиг.1) содержит металлический держатель 1, выполненный в виде равнобочной трапеции, боковые стороны которой образуют с горизонтальной плоскостью угол, равный 16...20°. На держателе 1 с помощью “ласточкиных хвостов” 2 (фиг.3) закреплены части составной углеродсодержащей вставки 3, центральные части которой 4 и 5 на длине (0,4...0,6)Lт выполнены параллельными основанию трапеции и имеют наклонные к горизонту участки 6 и 7 с монотонно убывающей высотой. Заходная часть вставок описана ветвью параболы с формулой (фиг.3)

y=(0,2...0,4)х2,

где y - текущая ширина вставки; х - текущее превышение минимальной высоты вставки, равной hmin. Максимального значения х достигает при y=b, когда высота вставки становится максимальной (hmax).

Стыки торцов центральных и крайних частей вставки 8 выполнены под углами 45° к горизонту. Выполнение стыков торцов центральных и крайних частей вставок под углом 45° к горизонту позволяет избежать “пропилов” на стыках и повысить надежность работы вставок.

Токосъемный элемент электрического транспортного средства работает следующим образом.

Составная углеродсодержащая вставка (фиг.1), включающая, например, две центральные части 4 и 5 и две концевые части 9 и 10, закреплена с помощью “ласточкиных хвостов” 2 и держателя 1. При движении транспортного средства по прямолинейным участкам пути контактный провод касается прямолинейного участка протяженностью (0,4... 0,6)Lт центральных частей 4 и 5 вставки.

Причем касание провода со вставкой начинается на максимальной ее высоте hmax, от динамических боковых ударов вставку 3 (фиг.3) предохраняет параболическая ее контактная поверхность по ширине вставки.

На радиусных участках пути контактный провод в зависимости от радиуса искривления пути касается наклонных к горизонту участков 6 и 7 частей вставки 4 и 5 или концевых частей 9 и 10 вставки. От “пропилов” стыки центральных вставок 4 и 5 друг с другом предохраняет их наклон к продольно-вертикальной плоскости, а стыки центральных и концевых вставок - наклон к горизонтальной плоскости.

Предложенная конструкция контактной вставки позволяет снизить ее материалоемкость и повысить износостойкость.

Для проверки предлагаемого изобретения изготовлено 20 комплектов углеродсодержащих вставок для трамвайного токосъемного элемента. Испытания выполнены в сухую погоду на маршрутах с прямолинейными и криволинейными участками пути и пересечениями контактных линий. Сколов, “пропилов” и других дефектов на вставках после недельной их эксплуатации не обнаружено. Средний износ вставок не превышал 0,001 мм/км.

Предлагаемые вставки целесообразно использовать на трамваях с пантографными токосъемниками.

Источники информации

1. А.с. СССР №1397323. Устройство крепления контактной вставки токоприемника. Опубл. 23.05.88. Бюл. №19. B 60 L 5/08.

2. United States Patent №4578546. Electric traction current collector. Date of Patent: Mar. 25, 1986, B 60 L 5/20.

3. Пат. РФ №2168422. Токосъемный элемент токоприемника электрического транспортного средства. Опубл. 10.06.2001, B 60 L 5/08.

4. Пат. РФ №2184041. Токосъемный элемент токоприемника электрического транспортного средства. Опубл. 27.06.2002, B 60 L 5/08.

5. Ивин К.В., Трофимов А.Н., Энгельс Г.Г. Токосъем городского наземного транспорта. - М.: Из-во по строительству, 1965. - 261 с. (см. с.82, 108, 116 и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА КОНТАКТНОЙ ПАРЫ - КОНТАКТНЫЙ ПРОВОД И ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2010 |

|

RU2440899C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2184041C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2168422C1 |

| ПОЛОЗ ТОКОПРИЕМНИКА ДЛЯ СКОРОСТНОГО ЭЛЕКТРОПОДВИЖНОГО СОСТАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2736452C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2007 |

|

RU2337840C1 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2524763C1 |

| ТОКОСЪЕМНАЯ ВСТАВКА ТОКОПРИЕМНИКА ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2510339C1 |

| ЭЛЕКТРОПРОВОДНАЯ КОНТАКТНАЯ ВСТАВКА ТОКОСЪЕМНИКА ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2104884C1 |

| Вагонотолкатель для перемещения железнодорожных вагонов и токоприемник для токосъема с нескольких проводов воздушной контактной сети (варианты) | 2021 |

|

RU2763450C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ В.И. И Ю.В.СВИРИДОВЫХ | 1990 |

|

RU2007506C1 |

Использование: электротранспорт. Техническим результатом изобретения является снижение материалоемкости и повышение износостойкости токосъемной углеродсодержащей составной вставки элемента токоприемника электрического транспортного средства. Сущность изобретения: в токосъемном элементе контактная центральная часть вставки на длине (0,4...0,6) малого основания трапеции держателя выполнена параллельной этому основанию, заходная часть для контактного провода контактной вставки описана ветвью параболы с формулой у=(0,2...0,4)х2, где у - текущая ширина вставки; х - текущая разница (hmax-hmin), стыки торцов центральных и крайних частей вставки выполнены под углом 45° к горизонту. Составная углеродсодержащая вставка закреплена с помощью "ласточкиных хвостов" в держателе. 3 ил.

Токосъемный элемент электрического транспортного средства, содержащий металлический держатель, выполненный в виде равнобочной трапеции, и размещенную в нем составную углеродсодержащую вставку с контактной поверхностью, с основанием в виде "ласточкина хвоста" и заходной для контактного провода частью, отличающийся тем, что контактная центральная часть вставки на длине (0,4...0,6) малого основания трапеции держателя выполнена параллельной этому основанию, на остальной части малого основания трапеции высота центральных частей вставок монотонно убывает, заходная часть контактной вставки описана ветвью параболы с формулой у=(0,2...0,4)х2, где у - текущая ширина вставки; х - текущее приращение высоты вставки от hmin до hmax, а стыки торцов центральных и крайних частей вставок выполнены под углами 45° к горизонту.

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2184041C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2168422C1 |

| ТОКОСЪЕМНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2025318C1 |

| Способ изготовления металлических электродов малой поперечной проводимости | 1948 |

|

SU78159A1 |

Авторы

Даты

2004-05-27—Публикация

2002-12-30—Подача