Изобретение относится к электротехнике и может быть использовано при конструировании токосъемников транспортных средств, например троллейбусов.

Известен токосъемник транспортного средства, состоящий из угольной контактной вставки повышенной прочности на изгиб, что достигается за счет введения в материал вставки металлической арматуры из проволочек с предварительным натяжением [1].

Недостатком данной конструкции является то, что металлическая арматура, существенно усложняющая технологический процесс и повышающая стоимость вставки, не защищает вставку от механических сколов, особенно в набегающей ее части.

Кроме того, при наличии металлической арматуры внутри угольной вставки создается реальная угроза повреждения контактного провода в тот момент, когда износ вставки достигнет уровня, на котором расположена арматура.

Известен токосъемник транспортного средства, выполненный в виде вставки из хрупкого токопроводного материала, на верхней поверхности которой прорезана продольная щель, придающая вставке большую гибкость (т.е. меньшую жесткость) [2].

Недостатком данной конструкции является невозможность противостоять механическим ударам, возникающим при перемещении токосъемника по неровностям контактного провода, что в момент удара приводит к сколам вставки, особенно в набегающей ее части. Помимо этого, наличие продольной щели существенно снижает монолитность и механическую прочность тела вставки в целом, что делает ее более подверженной разрушению при движении транспортного средства и вхождении в контакт с местными дефектами троллеи.

Известна контактная вставка, у которой торцовые части выполнены в виде сферических раструбов, угол наклона которых составляет 30-60о [3]. При встрече такой контактной вставки со спецчастями не возникает повышенных динамических нагрузок. Однако жесткая конструкция контактной вставки не может полностью предохранить ее от действия ударов, возникающих при движении по неровностям контактного провода.

Известен также токосъемник транспортного средства, содержащий токосъемный углеродный элемент, амортизатор, расположенный со стороны его набегающего края, закрепленные в фиксирующем устройстве [4]. В качестве амортизатора использована упругая накладка из силиконового каучука, которая закреплена на токосъемном углеродном элементе с помощью адгезива на основе вулканизированного силиконового каучука.

Недостатки такой конструкции заключаются в следующем: невозможность в эксплуатации производить замену накладки (амортизатора) в случае ее возможного повреждения, так как в рабочем режиме транспортного средства технология приклейки реализована быть не может; практически невозможность для обслуживающего персонала транспортного средства принимать оперативное решение по выбору оптимального режима работы токосъемного устройства, т.е. с амортизатором (при наличии дефектов на контактаной сети) или без амортизатора (при удовлетворительном состоянии контактной сети), поскольку временно снять приклеенный амортизатор нельзя и менять придется целиком токосъемный элемент, что в ряде случаев может явиться нежелательным и достаточно трудоемким.

Выполнение амортизатора в виде тонкой резиновой накладки (толщиной 3,2 мм) является неэффективным с точки зрения демпфирования механических ударов, особенно при больших скоростях движения, что в итоге не сможет предотвратить возникновение сколов и трещин углеродного токосъемного элемента и приведет к снижению надежности работы всей конструкции.

Целью изобретения является повышение надежности работы токосъемного устройства транспортного средства.

Цель достигается тем, что в известной констркуции токосъемного устройства, содержащего токосъемный углеродный элемент, амортизатор, расположенный со стороны набегающего края токосъемного элемента, и узел для их парного размещения и фиксации в токосъемнике, амортизатор выполнен в виде съемной фасонной головки, состоящей из центрального выступа, передняя грань которого наклонена относительно вертикальной оси под углом 10-45о, двух боковых выступов в виде прямых призм, входящих в пазы боковых стенок фиксирующего узла, цилиндрической канавки, расположенной в верхней части центрального выступа, при этом отношение рабочей длины центрального выступа к рабочей длине токосъемного углеродного элемента составляет (0,05-0,07):1, а суммарная ширина центрального и боковых выступов на 5-7% больше ширины токосъемного углеродного элемента.

Общими признаками заявляемого изобретения и прототипа является наличие токосъемного углеродного элемента, амортизатора и узла для их фиксации.

Отличительными признаками являются выполнение амортизатора в виде съемной фасонной головки, состоящей из центрального выступа, передняя грань которого наклонена относительно вертикальной оси под углом 10-45о, двух боковых выступов в виде прямых призм, входящих в пазы боковых стенок фиксирующего узла, цилиндрической канавки, расположенной в верхней части центрального выступа, при этом отношение рабочей длины центрального выступа к рабочей длине токосъемного углеродного элемента составляет (0,05-0,07):1, а суммарная ширина центрального и боковых выступов на 5-7% больше ширины токосъемного углеродного элемента.

Изобретение является промышленно применимым, так как может быть использовано в существующих токосъемных устройствах транспортных средств, например троллейбусах, где проблема обеспечения надежности работы этих токосъемных устройств является одной из актуальных, поскольку на подавляющем большинстве троллейбусных маршрутов выход из строя токосъемных углеродных элементов происходит, в основном, по причине их разрушения при взаимодействии с конструктивными элементами контактной сети (стрелки, места фиксации контактного провода, места механического соединения контактных проводов и т. д. ), а не в процессе их естественного износа как результат истирания двух трущихся друг о друга тел. Известные пути решения этой проблемы, сводящиеся в основном к созданию конструкций и материалов с повышенной механической прочностью, на практике оказываются недостаточно эффективными, а предложения, основанные на применении резиновых прокладок в качестве амортизаторов для демпфирования механических ударов со стороны элементов контактной сети, направленных на токосъемный углеродный элемент, имеют область применения, ограниченную в основном пантографами локомотивов железных дорог и, кроме того, не обладают достаточной эксплуатационной эффективностью (надежностью).

Сущность изобретения заключается в следующем.

В токосъемных устройствах (преимущественно троллейбусов) с набегающей стороны токосъемного углеродного элемента устанавливается эластичный, например резиновый, амортизатор, выполненный в виде съемной фасонной головки. Боковые выступы этой головки, входящие в пазы фиксирующего узла, обеспечивают не только легкую установку амортизатора и его снятие (замену в случае повреждения), но и надежное закрепление в пазах за счет натяга, создающегося в результате того, что суммарная ширина центрального и боковых выступов на 5-7% больше ширины токосъемного углеродного элемента, в котором размещается и фиксируется токосъемный углеродный элемент. При суммарной ширине центрального и боковых вытупов менее 5% и более 7% не обепечиваетя надежного закрепления амортизатора, так как упругие сжимающие усилия оказываются недостаточными для удержания амортизатора в пазах при возникновении ударов (см. таблицу).

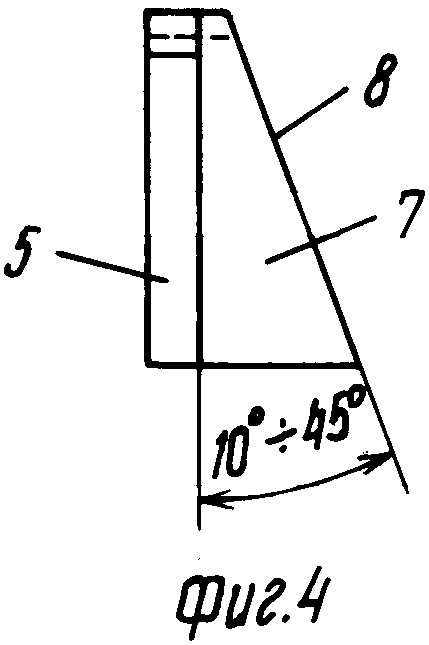

Фасонная головка имеет наряду с боковыми выступами также центральный выступ с наклонной передней гранью, призванной выполнять функцию демпфера, воспринимающего механичевские ударные нагрузки от неровностей контактной сети (дефект на контактном проводе, гололед и др.). При этом угол наклона передней грани относительно вертикальной оси может изменяться в процессе изготовления от 10 до 45о в зависимости от реального состояния контактного провода и спецчастей, т.е. от степени их дефектноти, а также от скорости движения троллейбуса на конкретном маршруте. Угол наклона передней грани должен увеличиваться при повышении уровня дефектности и скорости движения и перемещаться по мере снижения указанных факторов.

При угле наклона меньше 10о снижается эффективность амортизации и увеличивается вероятность появления сколов. Увеличение угла наклона свыше 45о нецелесообразно по той причине, что приращение демпфирующего эффекта практически не наблюдается, а габариты конструкции при этом неоправданно увеличиваются (см. таблицу).

Исключительно большое значение в конструкции амортизатора имеет размер его длины. Так, при чрезмерно малой длине амортизатора его функции как элемента, адсорбирующего кинетическую энергию ударов, оказываются не эффективными, а при увеличении его длины сверх определенных лимитов приводит, с одной стороны, к неоправданному расширению габаритов токосъемника, а с другой - к ухудшению электрического контакта в зоне токосъемника. Экспериментально доказано (см. таблицу), что оптимальная длина амортизатора тесно связана с длиной токосъемного углеродного элемента и определяется соотношением: =

=  , где LA - длина амортизатора, измеряемая вдоль центрального выступа в средней его части (рабочая длина выступа);

, где LA - длина амортизатора, измеряемая вдоль центрального выступа в средней его части (рабочая длина выступа);

LB - длина токосъемного углеродного элемента, измеряемая вдоль траектории контактного провода (рабочая длина токосъемного элемента).

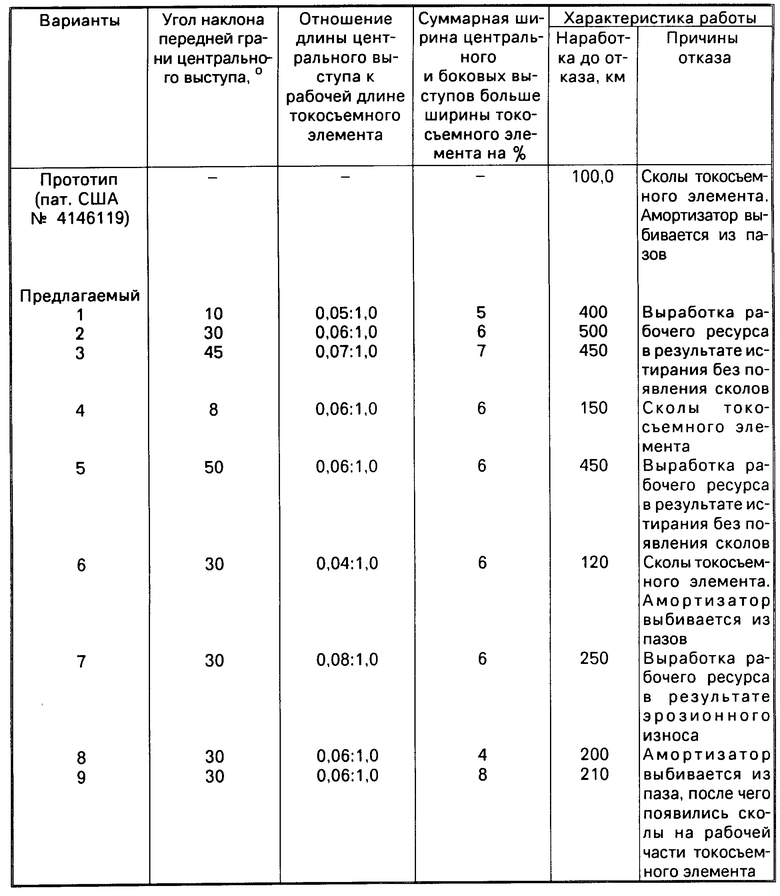

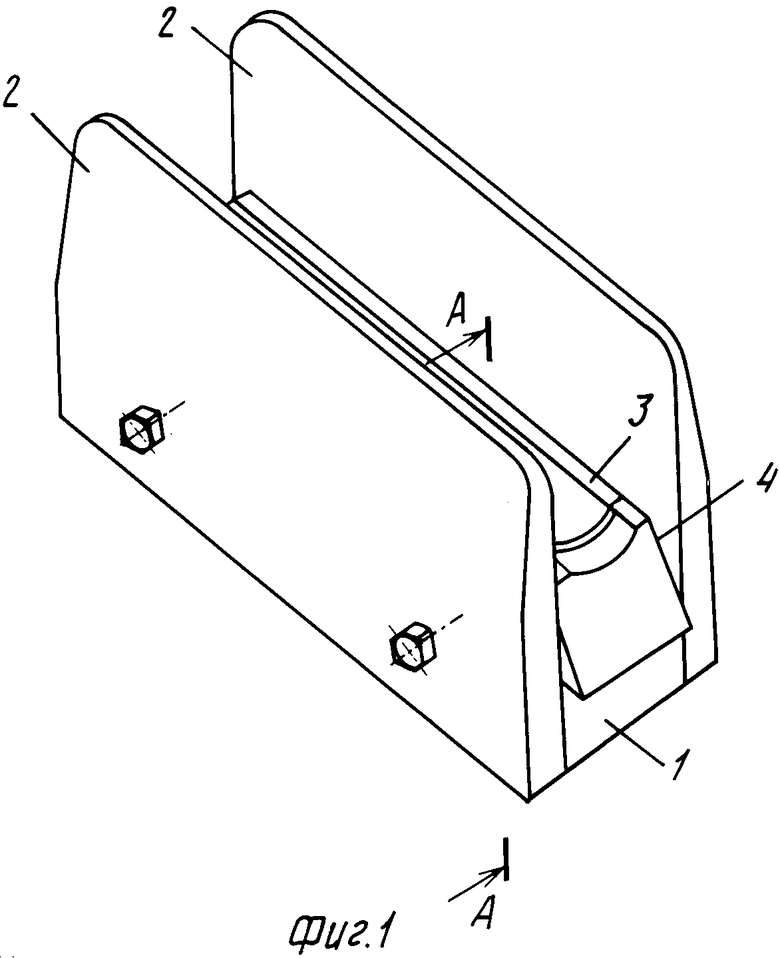

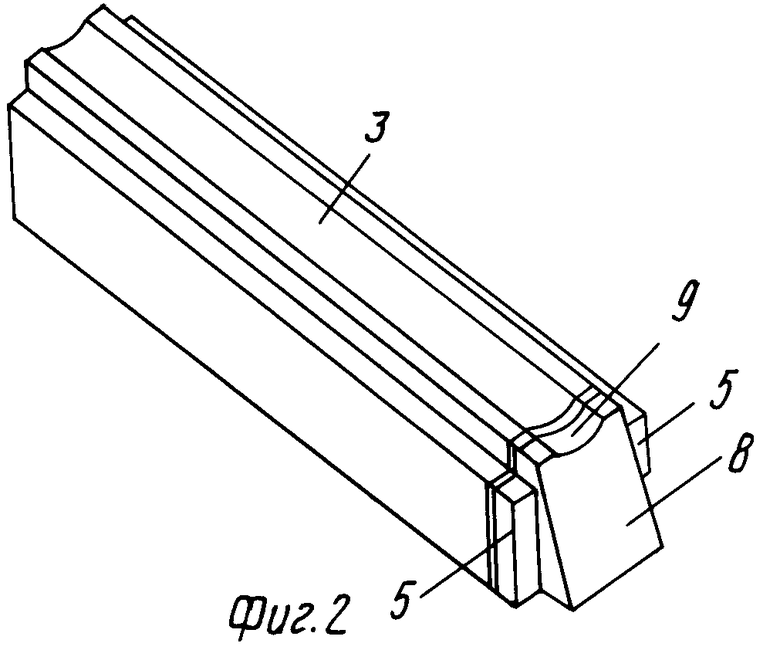

На фиг. 1 представлено токосъемное устройство, общий вид; на фиг.2 - изометрическая проекция токосъемного углеродного элемента в паре с резиновым амортизатором, расположенным со стороны набегающего края этого элемента; на фиг.3 - сечение А-А на фиг.1; на фиг.4 - амортизатор, поперечное сечение.

Токосъемное устройство состоит из металлического основания 1, двух боковин 2, выполняющих функцию фиксирующего узла для закрепления токосъемного углеродного элемента 3 и резинового амортизатора 4. Боковые выступы 5 амортизатора 4, с помощью которых он удерживается в фиксирующем узле, входят с натягом в пазы 6 боковин 2. Центральный выступ 7 амортизатора 4 размещается между боковинами 2 своей наклонной гранью 8, образующей с вертикальной осью угол, численное значение которого может находиться в пределах 10-45о в зависимости от конкретных условий работы. В верхней части центрального выступа 7 расположена цилиндрическая канавка 9, служащая для придания токосъемному углеродному элементу ориентированного расположения относительно контактного провода 10 и создания наилучших услоий для защиты углеродного элемента от встречных механических ударов.

Токосъемное устройство работает следующим образом.

При соприкосновении токосъемного углеродного элемента 3 с контактным проводом 10 электрический ток при включенной электрической цепи троллейбуса проходит от провода через токосъемный элемент 3, металлическое основание 1 и далее по соединительным проводам, элементам коммутационной аппаратуры - непосредственно к тяговым двигателям, приводя троллейбус в движение. В процессе движения троллейбуса токосъемный элемент 3 скользит по контактному проводу 10 и осуществляет с него токосъем. При этом резиновый амортизатор 4, находящийся в набегающей части токосъемного элемента, защищает его своим центральным выступом 7 с наклонной передней гранью 8 от механических ударов, возникающих со стороны неровностей контактного провода и элементов контактной подвески, предотвращая таким образом сколы и разрушение токосъемного углеродного элемента 3. При этом цилиндрическая канавка 9 в процессе перемещения токосъемного элемента 3 и амортизатора 4 относительно контактного провода 10 обеспечивает центрирование последнего относительно продольной оси.

Автономная система фиксации амортизатора позволяет легко осуществлять его установку, снятие и замену вне зависимости от токосъемного элемента.

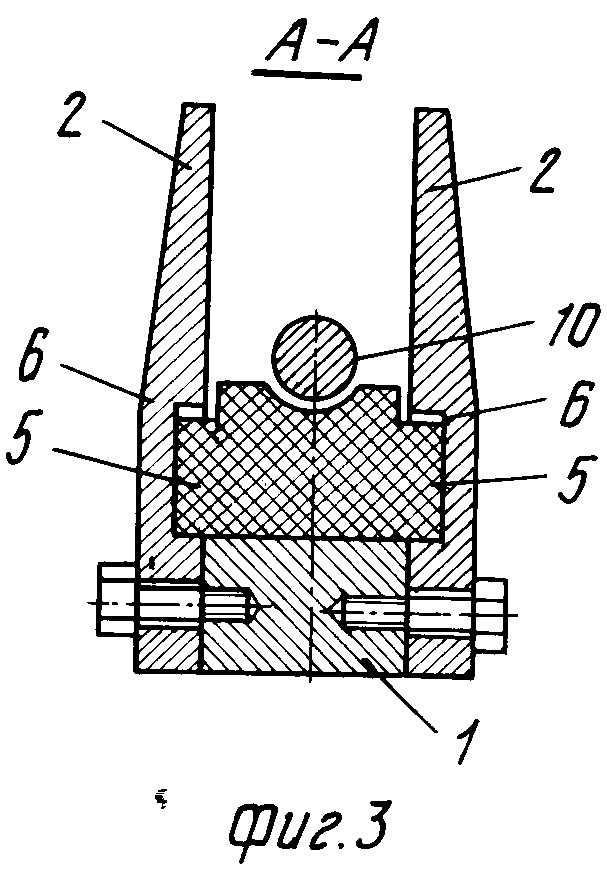

Характеристики токосъемников приведены в таблице.

Как видно из таблицы, использование предлагаемой конструкции токосъемника (по примерам 1-3) по сравнению с прототипом позволяет увеличить пробег транспортного средства в 4-5 раз без образования сколов токосъемного элемента и, как следствие, повысить надежность его работы.

Ипользование конструкции с запредельными величинами угла наклона, а также отношений  и отношений суммарной ширины центрального и бокового выступов к ширине токосъемного элемента не позволяет достигнуть нужного эффекта (варианты 5-9).

и отношений суммарной ширины центрального и бокового выступов к ширине токосъемного элемента не позволяет достигнуть нужного эффекта (варианты 5-9).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1998 |

|

RU2138107C1 |

| ТОКОСЪЕМНОЕ УСТРОЙСТВО | 1992 |

|

RU2037243C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

| СТАНОК ДЛЯ ЗАКРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА В ЩЕТКАХ ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1991 |

|

RU2016448C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ПОРОШКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041859C1 |

| Токосъемное устройство | 1990 |

|

SU1785057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2097886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2229395C1 |

| ТОКОСЪЕМНАЯ ВСТАВКА ДЛЯ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2201876C2 |

Область использования. Изобретение относится к электротехнике и позволяет повысить надежность работы токосъемников транспортного средства, в частности троллейбусов. Сущность изобретения: токосъемник состоит из металлического основания, двух боковин, выполняющих функцию фиксирующего устройства для закрепления токосъемного углеродного элемента и резинового амортизатора. Боковые выступы амортизатора входят с натягом в пазы боковин. Центральный выступ амортизатора размещается между боковинами своей наклонной гранью, которая образует с вертикальной осью угол, равный 10-45°. В верхней части выступа расположена цилиндрическая канавка, служащая для придания токосъемному углеродному элементу ориентированного расположения относительно контактного провода и создания наилучших условий для защиты углеродного токосъемного элемента от встречных механических ударов. 4 ил., 1 табл.

ТОКОСЪЕМНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА, содержащее токосъемный углеродный элемент, амортизатор, расположенный со стороны его набегающего края, закрепленные в фиксирующем узле, отличающееся тем, что амортизатор выполнен в виде фасонной головки, состоящей из центрального выступа, передняя грань которого наклонена относительно вертикальной оси под углом 10 - 45o, двух боковых выступов в виде прямых призм, входящих в пазы боковых стенок фиксирующего узла, цилиндрической канавки, расположенной в верхней части центрального выступа, при этом отношение рабочей длины центрального выступа к рабочей длине токосъемного углеродного элемента составляет (0,05 - 0,07) : 1, а суммарная ширина центрального и боковых выступов выбрана на 5 - 7% больше ширины токосъемного углеродного элемента.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4146119, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1994-12-30—Публикация

1992-12-30—Подача