Изобретение относится к получению гранулированных керамических материалов, предназначенных для использования в различных отраслях промышленности, например, в качестве расклинивающих агентов (пропантов) при добыче нефти и газа методом гидравлического разрыва пласта.

Существующие пропанты различают по составу и по ряду свойств, в том числе по плотности и прочности, подразделяя на легковесные (насыпная плотность не более 1,57 г/см3) со средней прочностью и тяжелые (насыпная плотность более 1,57 г/см3) с высокой прочностью. Преимущества пропантов малой плотности ощутимы в жидкой среде низкой и средней вязкости, легче проводимой через пропантовый слой. Такие пропанты наиболее эффективны в скважинах с низким и средним давлением и малоэффективны в скважинах с высоким давлением. Поэтому главной проблемой при разработке технологии керамических пропантов является обеспечение таких взаимно конкурирующих свойств гранулированного материала, как его высокая прочность при сохранении низких значений насыпной плотности.

Известен способ и состав шихты для получения алюмосиликатных пропантов, где в качестве исходного сырья используют каолин, содержащий 30,0-42,5 мас.% Al2O3 /Симановский Б.А., Розанов О.М., Можжерин В.А. и др. Способ переработки алюмокремниевого сырья. Патент РФ на изобретение №2140874. Заявл. 10.02.1998, опубл. 10.11.1999/. Недостатком является большая насыпная плотность пропантов (более 1,62-1,80 г/см3), ограничивающая область его применения, поскольку при проведении гидроразрыва нефтегазового пласта с подобными тяжелыми пропантами приходится использовать более вязкие и дорогие флюиды. Высокая температура обжига пропантов (1450°С) приводит к дополнительным энергозатратам.

Известен состав пропанта, содержащего керамические гранулы сферической формы из спеченного сырья - каолиновой глины, включающей оксиды алюминия, кремния, железа и титана, где в качестве исходного сырья используют обогащенную каолиновую глину следующего состава, мас.%: оксид алюминия - 41-43; оксид кремния - 45-50; оксид железа - не более 1, 2 /Пястолов A.M., Миленин С.И. Проппант. Патент РФ на изобретение №2166079. Заявл. 23.12.1999. Опубл. 27.04.2001/. Недостатком является узкий диапазон содержаний оксидов алюминия и кремния и жесткие ограничения по содержанию примесных оксидов железа и титана в исходном глинистом сырье, что делает невозможным использование с этой целью глин многих месторождений, поскольку большинство обогащенных каолинитовых глин имеют более широкий интервал содержания указанных оксидов (на прокаленное вещество): оксид алюминия - 33-45 мас.%; оксид кремния - 51-60 мас.%. Содержание оксида железа часто доходит до 2-3 мас.%, а оксида титана - до 1-1,5 мас.%.

Известен состав шихты и способ получения легковесных высокопрочных керамических пропантов, включающий термическую обработку исходного алюмосиликатного сырья, в качестве которого используют каолин, помол обработанного сырья, отсев фракций, имеющих размеры, отличающиеся от заданных, с последующим их возвратом на стадию помола, гранулирование термически обработанного алюмосиликатного сырья при постоянном перемешивании массы и ее увлажнении, сушку и предварительный рассев полученных гранул с возвратом на помол гранул, отличающихся от заданного размера, окончательный обжиг гранул и рассев обожженных гранул. При этом перед гранулированием термически обработанного алюмосиликатного сырья (каолина) в него вводят минерализатор в количестве от 2 до 5% и дисперсностью 10 мкм следующего химического состава (мас.%): 31 TiO2 в форме рутила; 27 FeO; 13 SiO2; 3,8 MnO; 1,7 Cr2O3; 1,1 MgO, а термическую обработку исходного сырья проводят при температуре от 1025 до 1145°С, обеспечивающую полное разложение каолинита, начало образования кристаллов муллита и выделение и модификационные превращения стеклофазы /Ипатов С.А., Потапов М.А. Способ получения легковесных высокопрочных керамических пропантов. Патент РФ на изобретение №2203248. Заявл. 14.06.2002, опубл. 27.04.2003/. Недостатком способа являются необходимость в предварительной высокотемпературной термообработке каолина в температурном интервале от 1025 до 1145°С и жесткие требования по обеспечению гранулометрического состава измельченного каолина с массовой долей частиц менее 2 мкм - 20%, менее 5 мкм - 45%, менее 10 мкм - 60%, менее 50 мкм - 85%. Это снижает надежность выполнения заданных параметров технологического процесса и может явиться причиной нестабильности характеристик готовой продукции.

Наиболее близким к предлагаемому является способ получения и состав алюмосиликатной шихты для производства гранул, включающий 70-99,5 мас.% обожженного каолина с содержанием 30-45% Al2O3 и 0,5-30 мас.% упрочняющей добавки, содержащей следующие вещества или их смеси: глиноземная пыль, бадделеит, обожженный при температуре 800-1100°С циркониевый концентрат и необожженный боксит /Симановский Б.А., Розанов О.М., Можжерин В.А. и др. Алюмокремниевая шихта для производства гранул. Патент РФ на изобретение №2140875. Заявл. 10.02.1998, опубл. 11.10.1999). Недостатком шихты данного состава является высокая насыпная плотность (1,67-1,89 г/см3) пропантов и высокая температура обжига гранул (1450°С и более). Кроме того, невысокие значения сферичности и округлости пропантов (в среднем 0,8) отрицательно сказываются на износе нефтяного оборудования.

Задачей предлагаемого изобретения является уменьшение насыпной плотности пропантов и снижение температуры обжига гранулированного материала для получения высокопрочных легковесных алюмосиликатных пропантов.

Изобретение заключается в активации процесса спекания алюмосиликатной керамической массы за счет использования упрочняющей добавки.

Поставленная задача обеспечивается совокупностью операций, включающей брикетирование огнеупорного глинистого сырья, термическую обработку брикета при температуре 850-900°С, дробление обожженного брикета до размеров 1-2 мм, его совместный тонкий помол сухим способом до размеров менее 0,063 мм с упрочняющей добавкой, гранулирование сырьевой смеси до насыпной плотности гранул не менее 1,0 г/см3 и обжиг гранул при температуре 1400-1450°С.

При этом в качестве огнеупорного глинистого сырья используют обогащенный каолин или огнеупорную глину с содержанием глинистых минералов не менее 80%, в том числе каолинита не менее 70%, свободного кварца не более 5%, щелочных оксидов не более 1,0-1,5%, в качестве упрочняющей добавки используют железооксидную добавку из группы: пиритные огарки или железная руда с содержанием FeO+Fe2O3 не менее 65%, при их соотношении в керамической массе состава (мас.%): обожженное глинистое сырье (огнеупорная глина или обогащенный каолин) - 90,0-93,5, железооксидная добавка - 6,5-10,0.

Использование огнеупорной глины или обогащенного каолина с содержанием свободного кварца более 5% отрицательно сказывается на прочностных свойствах гранулированного материала, что обусловлено разупрочняющим действием кварца в результате его модификационных превращений при обжиге, протекающих с изменением (увеличением) объема.

Использование обогащенного каолина или огнеупорной глины с содержанием глинистых минералов не менее 80%, в том числе каолинита не менее 70%, необходимо для обеспечения максимального выхода основной кристаллической фазы (муллита), определяющей прочностные свойства алюмосиликатной керамики.

Содержание в огнеупорной глине или обогащенном каолине щелочных оксидов более 1,5% приводит к образованию повышенного количества стеклофазы, обеспечивающей снижение механической прочности керамической структуры.

Использование в качестве упрочняющей добавки железооксидной добавки из группы: пиритные огарки или железная руда с содержанием FeO+Fe2O3 не менее 65%, обусловлено необходимостью снижения температуры обжига пропанта за счет активации процесса спекания алюмосиликатной керамической массы.

Пример

В качестве огнеупорного глинистого сырья по заявляемому способу используют обогащенный каолин месторождения «Журавлиный Лог».

В качестве упрочняющей добавки используют пиритные огарки в виде технического продукта и железную руду Бакчарского месторождения Томской области.

Характеристика сырьевых компонентов по химическому составу приведена в таблице 1.

Компонентный состав шихт для получения пропантов приведен в таблице 2.

Огнеупорное сырье (каолин) предварительно уплотняют путем брикетирования и обжигают при температуре 850-900°С с целью дегидратации основного глинистого минерала (каолинита).

Обожженный брикет дробят до размеров 1-2 мм и подвергают совместному тонкому помолу сухим способом с упрочняющей добавкой до полного прохода через сито 0063. Для предотвращения налипания материала на стенки мельницы и агрегирования частиц тонкоизмельченного материала используют добавку ПАВ (олеиновую кислоту) в количестве 0,5 мас.%.

Гранулирование измельченной сырьевой смеси проводят в лопастном смесителе до насыпной плотности не менее 1 г/см3 с использованием в качестве увлажняющей и пластифицирующей добавки глиняного шликера плотностью 1,15-1,20 г/см3 или 0,3%-го раствора органического связующего (карбоксиметилцеллюлозы) в количестве, обеспечивающем влажность массы 16-18%.

С целью предотвращения припекания в обжиге свежесформованные гранулы опудривают техническим глиноземом или каолином, высушивают до воздушно-сухого состояния и обжигают при температуре 1400-1450°С в электрической печи, после чего охлаждают и рассеивают на необходимые фракции.

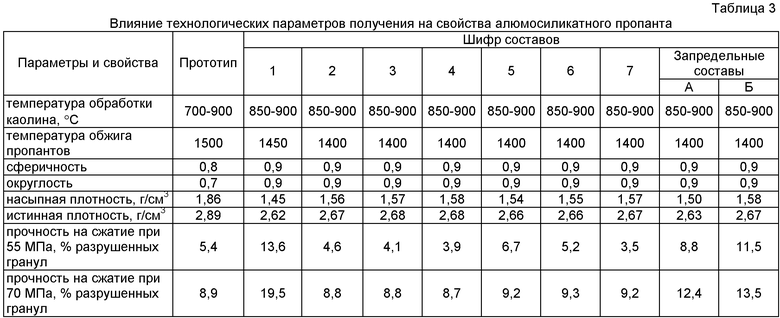

На обожженных гранулах фракцией 20/40 (0,4-0,8 мм), представляющих собой товарные алюмосиликатные пропанты, определяют прочность на сжатие, насыпную массу, истинную плотность, сферичность и округлость гранул (таблица 3).

Использование в качестве упрочняющей добавки железооксидной добавки из группы пиритные огарки или железная руда с содержанием FeO+Fe2O3 не менее 65% обеспечивает снижение температуры обжига пропанта за счет активации процесса спекания алюмосиликатной керамической массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОППАНТА ДЛЯ ПРОВЕДЕНИЯ ГИДРОРАЗРЫВА ПЛАСТА | 2023 |

|

RU2814680C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2003 |

|

RU2215712C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

Изобретение относится к получению гранулированных керамических материалов, предназначенных для использования в качестве расклинивающих агентов - пропантов при добыче нефти и газа методом гидравлического разрыва пласта. Технический результат - снижение температуры обжига гранулированного материала для получения высокопрочных алюмосиликатных пропантов. Способ получения алюмосиликатного пропанта включает брикетирование огнеупорного глинистого сырья, термическую обработку брикета при температуре 850-900°С, дробление обожженного брикета до размеров 1-2 мм, совместный тонкий помол сухим способом до размеров менее 0,063 мм с упрочняющей добавкой, гранулирование сырьевой смеси до насыпной плотности гранул не менее 1,0 г/см3 и обжиг гранул при температуре 1400-1450°С. Состав для получения указанного пропанта содержит в качестве огнеупорного глинистого сырья обогащенный каолин или огнеупорную глину с содержанием глинистых минералов не менее 80%, в том числе каолинита не менее 70%, свободного кварца не более 5%, щелочных оксидов не более 1,0-1,5%, в качестве упрочняющей добавки - железооксидную добавку из группы пиритные огарки или железная руда с содержанием FeO+Fe2O3 не менее 65% при их соотношении, мас.%: обожженное глинистое сырье - огнеупорная глина или обогащенный каолин - 90,0-93,5, железооксидная добавка 6,5-10,0. 2 н.п. ф-лы, 3 табл.

1. Способ получения алюмосиликатного керамического пропанта, включающий термическую обработку огнеупорного глинистого сырья, тонкий помол, смешивание с добавкой, гранулирование, сушку и обжиг гранулята, отличающийся тем, что огнеупорное глинистое сырье предварительно уплотняют путем брикетирования, термическую обработку брикетов осуществляют при температуре 850-900°С, дробление обожженного брикета проводят до размеров 1-2 мм, приготовление сырьевой смеси проводят путем совместного тонкого помола сухим способом до размеров менее 0,063 мм обоженного огнеупорного глинистого компонента с упрочняющей добавкой, гранулирование сырьевой смеси проводят до насыпной плотности гранул не менее 1,0 г/см3, а обжиг гранул осуществляют при температуре 1400-1450°С.

2. Состав для получения алюмосиликатного керамического пропанта, включающий огнеупорное глинистое сырье и упрочняющую добавку, отличающийся тем, что в качестве глинистого сырья используют обогащенный каолин или огнеупорную глину с содержанием глинистых минералов не менее 80%, в том числе каолинита не менее 70%, свободного кварца не более 5%; щелочных оксидов не более 1,0-1,5%, в качестве упрочняющей добавки используют железооксидную добавку из группы пиритные огарки или железная руда с содержанием FeO+Fe2O3 не менее 65%, при следующем соотношении компонентов, мас.%:

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2003 |

|

RU2215712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ГРАНУЛ | 2004 |

|

RU2244695C1 |

| ПРОППАНТ НА ОСНОВЕ АЛЮМОСИЛИКАТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2344155C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ (ПРОПАНТОВ) | 2005 |

|

RU2290382C1 |

| US 4879181 A, 07.11.1989. | |||

Авторы

Даты

2010-05-20—Публикация

2009-04-06—Подача