Данное изобретение относится к области получения и гомогенизации дисперсных систем с жидкой средой с помощью кавитации и может быть использовано для получения эмульсий с заданной концентрацией компонентов, например водотопливных. Данный метод может найти применение в топливной, энергетической, химической, нефтедобывающей, цементоперерабатывающей и других отраслях промышленности.

В топливной промышленности, например, широко известны сравнительные данные о горении безводного и эмульгированного топлива, они показали, что эмульгированное жидкое топливо сгорает значительно быстрее, чем безводное. Содержание 10-20% воды в эмульгированном топливе не ухудшает, а даже интенсифицирует процесс горения за счет дополнительного внутритопочного дробления капель, увеличения поверхности испарения частиц и улучшения перемешивания горючего с воздухом. Уменьшение времени горения эмульгированного топлива благоприятно сказывается на стадии догорания сажистых остатков, улучшая общую полноту сгорания топлива и уменьшает отложения сажи (нагара) на рабочих поверхностях. Механизм горения капель мазутно-водной эмульсии заключается в том, что при прогреве и испарении капель они вначале увеличиваются в диаметре, а затем взрываются, вследствие того, что температура кипения мазута равна примерно 300oС; т.е. в 2,5-3 раза выше, чем для воды. Установлено, что капля эмульсии размером 2 мм и влажностью 30% сгорает за 2,8 секунды, а капля мазута такого же размера - за 3,7 секунды. Явление внутритопочного разрыва капель ускоряет испарение, улучшает смесеобразование и позволяет значительно интенсифицировать процесс сжигания жидких топлив, что в свою очередь зависит от дисперсии и гомогенизации топливно-водяной смеси. Высокий уровень дисперсности водно-топливной эмульсии определяет также отсутствие отрицательных последствий, а именно высокую устойчивость и длительную нерасслаиваемость эмульсии, химическую инертность входящей в эмульсию воды при последующем ее хранении и контактах с металлическими поверхностями гидроаппаратуры. В промышленности получили распространение следующие способы и устройства для получения топливно-водяных эмульсий: механические мешалки, диспергаторы и барботирующие устройства. Наиболее эффективными из них являются диспергаторы (гидродинамические излучатели). Диспергатор - устройство, преобразующее часть энергии струи жидкости (эмульсии) в энергию акустических волн. В результате работы диспергатора наблюдается явление кавитации. Кавитация - образование в капельной жидкости полостей, заполненных газом, паром или их смесью (кавитационные пузырьки). Кавитация может сопровождаться рядом физических и химических эффектов, например искрообразованием и люминисценцией. Обнаружено влияние электрического тока и магнитного поля на кавитацию. При кавитации пузырьки, схлопываясь, создают кратковременные импульсы давления, способные разрушать прочные материалы. Схлопывание пузырьков сопровождается нагревом газа в пузырьках, а также ионизацией газа в пузырьках. Для получения высокодисперсной эмульсии необходимо создание в обрабатываемой жидкости упругих звуковых волн с регулярным образованием кавитационных пузырьков в полупериоде разрежения и их схлопыванием в полупериоде сжатия.

В настоящее время известно множество методов производства жидкодисперсных систем, в частности методы суспензии и эмульсии, использующие эффект гидродинамической кавитации. При данных методах процессы эмульгирования и дисперсии являются результатом воздействий кавитации, специально созданной при обработке потока гидродинамическим руслом в результате прохождения места после сужения потока. Воздействия гидродинамической кавитации на процессы смешения, эмульгирования и дисперсии оказывают большое влияние в результате мощных воздействий на обрабатываемые компоненты при схлопывании кавитационных пузырьков.

Известен способ и устройство по получению эмульгирования несмешивающихся жидкостей, включающий уменьшение статического давления в жидкости в результате ее прохождения в канал Вентури с пережимом, создание давления насыщенных паров жидкости и создание колеблющихся кавитационных пузырьков (см. аналог - патент США 3937445, МПК В 01 F 3/08, 1976 г.).

Указанный способ не дает высокоэффективного эмульгирования, поскольку интенсивность роста пульсационного поля кавитационных пузырьков является низкой. Энергия, эмитированная пульсациями кавитационных пузырьков, всегда ниже энергии, эмитированной схлопыванием кавитационных пузырьков. Более того, в этом случае появляется неконтролируемая кавитация, в результате которой пузырьки распределяются в большом объеме жидкой среды. Это ведет к снижению уровня диссипации энергии в единице массы жидкой среды и не позволяет производить устойчивые жидкие эмульсии.

Известен способ и устройство для получения свободнодисперсной системы, который включает прохождение гидродинамического потока через проточные каналы с отражателем внутри, обеспечивающее локализованную конструкцию потока и создание его нисходящего потока кавитационного поля (аналог - патент США 5492654, МПК6 В 01 F 3/08, 1996 г.).

Недостатком указанного способа является то, что для процесса гомогенизации, когда во время однократного прохождения компонентов через устройство требуется получение тонкодисперсных эмульсий, выполнение данного требования затруднено, а временами невозможно. Это связано с тем, что значительная часть энергии потока стремится к образованию первичной пустоты, которую впоследствии разрушает отражатель, разбивая пузырьки. Пузырьки схлопываются в зоне разрушения первичной пустоты, где наблюдается низкое статическое давление окружающей жидкости. Одновременно статическое давление пузырьков окружающей жидкости фигурирует в качестве главного параметра, который определяет уровень энергии, эмитируемой во время схлопывания кавитационных пузырьков. Чем выше величина статического давления, тем лучше результат кавитационной дисперсии.

Известен гидродинамический ультразвуковой эмульгатор, включающий сопло, выполненное в виде прямоугольной щели, и резонансную пластину (см. аналог - а.с. СССР 169907, МПК B 01 F 3/00, 1965 г.).

Недостатком известного эмульгатора являются большие гидродинамические потери на входе струи жидкости, невозможность создания звукового поля с необходимой частотой, давлением и акустической мощностью, а значит и образования высокодисперсной эмульсии.

Известен способ получения жидкого топлива и устройство для его изготовления, включающий смешивание мазута с водой и многократную гидродинамическую кавитационную обработку в трех кавитационных смесителях с выдержкой между каждой стадией обработки в течение 12-720 часов, (см. аналог - патент России 2120471, МПК 6 С 10 L 1/32, 1998 г.).

Недостатком известного способа и устройства, при помощи которого данный способ осуществляется, состоит в сложности и громоздкости системы с наличием большого количества дополнительных емкостей, а также в том, что процесс обработки смеси слишком затянут во времени (продолжительность времени выдержки между обработками от 12 до 720 часов), что свидетельствует об опасении получения эмульсии с недостаточно устойчивыми показателями.

Известен способ и система приготовления эмульсии путем смешения ее компонентов в гидродинамическом диспергаторе, при этом предварительно производят обработку одного из компонентов в дополнительном диспергаторе. Система приготовления эмульсии содержит магистраль одного компонента с дозирующим устройством, магистраль другого компонента и магистраль эмульсии с насосом и гидродинамическим диспергатором, образующую замкнутый контур рециркуляции, связанный с магистралью первого компонента через диспергатор, причем магистраль второго компонента снабжена установленными в ней последовательно насосом и гидродинамическим диспергатором и замкнута с образованием контура рециркуляции, а кавитационные полости гидродинамических диспергаторов сообщены с дозирующим устройством подачи первого компонента (см. патент РФ 2033851, МКИ6 B 01 F 3/08, 1995 г.). Данное решение принято за прототип.

Недостатком указанного решения является то, что для повышения эффективности эмульгирования, дисперсии и гомогенизации необходимо, чтобы вторичной обработке подвергалась высокодисперсная (коллоидная) эмульсия, что не может быть обеспечено обработкой только одного из компонентов.

Известен ультразвуковой диспергатор включающий корпус, резонатор, заостренную пластину, установленную консольно, при этом острие пластины направлено навстречу потоку (см. аналог - а.с. СССР 1000089 МКИ6 B 01 F 11/02, 1983 г.).

В известном диспергаторе недостаточно используются все возможности звукового поля и акустических колебаний в жидкости, в частности возможность введения в жидкость акустических колебаний различных частот.

Известен гидродинамический диспергатор, содержащий корпус, сопло, и резонансную пластину с элементами крепления, консольно закрепленную с возможностью перемещения острием к соплу (см. а.с. СССР 101112) Данное решение принято за прототип.

Недостатком прототипа является невозможность введения в жидкость акустических колебаний различных частот.

Задача, решаемая заявляемым изобретением, - повышение эффективности эмульгирования, дисперсии и гомогенизации путем создания оптимальных режимов кавитации для обеспечения высокой устойчивости и длительной нерасслаиваемости эмульсии, химической инертности входящей в эмульсию воды при последующем ее хранении и контактах с металлическими поверхностями гидроаппаратуры.

Поставленная задача достигается тем, что в известном способе приготовления эмульсии путем смешения ее компонентов последовательно в первом гидродинамическом диспергаторе, а затем в дополнительном гидродинамическом диспергаторе, в соответствии с изобретением смесь обрабатывают в первом диспергаторе звуковым полем с частотой 0,5-15 кГц, а в дополнительном диспергаторе звуковым полем с частотой 15-365 кГц, причем звуковые поля возбуждают за счет взаимодействия смеси с соответствующим резонансно настроенным регулируемым источником.

Компоненты предварительно смешивают в смесителе, например, элеваторного типа.

Компоненты предварительно подвергают тепловой обработке.

Поставленная задача достигается тем, что в системе для приготовления эмульсии, содержащей магистраль одного компонента, магистраль другого компонента, включающую фильтр, дозирующее устройство, магистраль эмульсии с первым гидродинамическим диспергатором, выход которого связан со входом дополнительного гидродинамического диспергатора, причем магистраль одного компонента и магистраль другого компонента соединены с первым диспергатором, в соответствии с изобретением первый диспергатор имеет резонансный диапазон частот 0,5-15 кГц, а дополнительный диспергатор имеет резонансный диапазон частот 15-365 кГц.

Система снабжена смесителем, установленным на входе первого диспергатора.

Магистраль одного компонента включает краны, счетчик, обратный клапан, датчик давления и датчик температуры.

Магистраль другого компонента включает краны, фильтр, счетчик, насос, обратный клапан, датчик давления.

Магистраль эмульсии состоит из двух параллельно установленных веток, каждая из которых включает краны, насос для подачи эмульсии, обратный клапан, причем вход указанных веток подсоединен к выходу смесителя, а выход указанных веток через датчик давления подсоединен к входу первого диспергатора, последовательно с которым через датчик давления установлен дополнительный диспергатор, на выходе которого последовательно установлены датчик давления, датчик температуры и кран.

Система может содержать дополнительную параллельную ветку магистрали эмульсии с последовательно установленными первым и дополнительным диспергаторами.

Магистраль эмульсии снабжена каналом рециркуляции, соединяющим выход дополнительного диспегатора с входом двух параллельных веток и снабженным краном и обратным клапаном.

Поставленная задача достигается тем, что в известном гидродинамическом диспергаторе, содержащем корпус, сопло и резонансную пластину с элементами крепления, консольно закрепленную с возможностью перемещения острием к соплу, в соответствии с изобретением выходное отверстие сопла выполнено в виде щели, а задняя стенка корпуса выполнена в виде вогнутой криволинейной поверхности.

В зоне перехода отверстия в длинные стороны щели профили продольного сечения сопла имеют форму выпуклых криволинейных поверхностей.

Пластина установлена с возможностью настройки на диапазон частот 0,5-365 кГц.

Пластина установлена с возможностью замены.

Mежду пластиной и задней стенкой корпуса установлен дополнительный элемент, имеющий форму вогнутой криволинейной поверхности и соединенный с корпусом с образованием зазора между стенкой корпуса и элементом.

Элементы крепления пластины вторым концом закреплены на сопле.

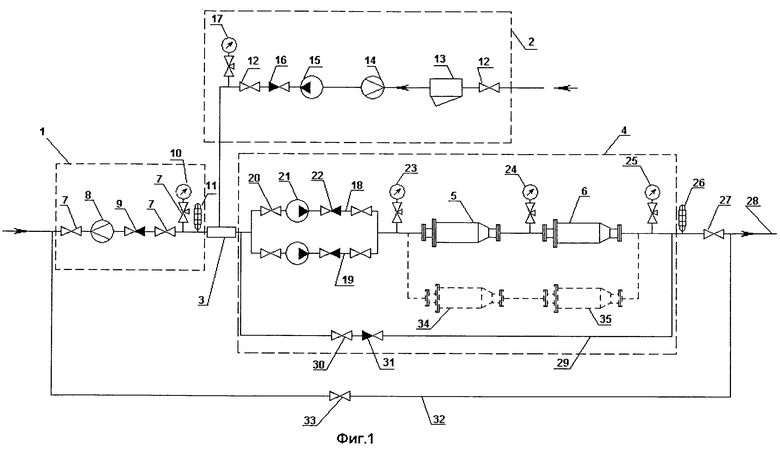

Фиг.1 изображает систему, осуществляющую предложенный способ,

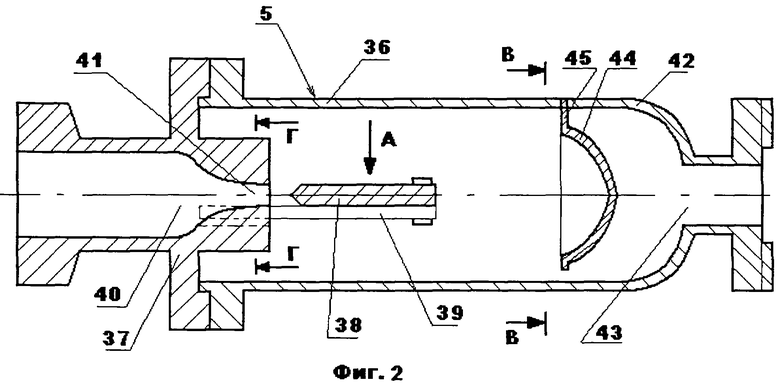

Фиг.2 - гидродинамический диспергатор,

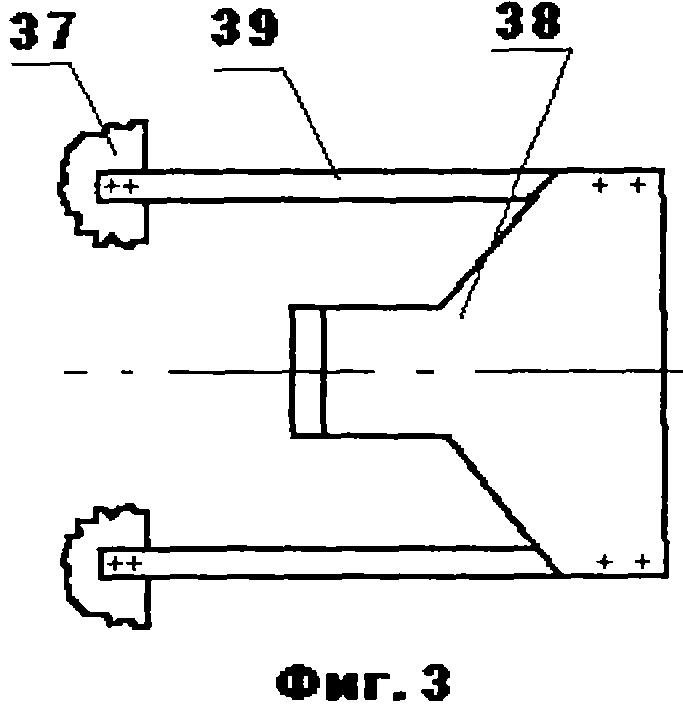

Фиг.3 - вид А фиг.2,

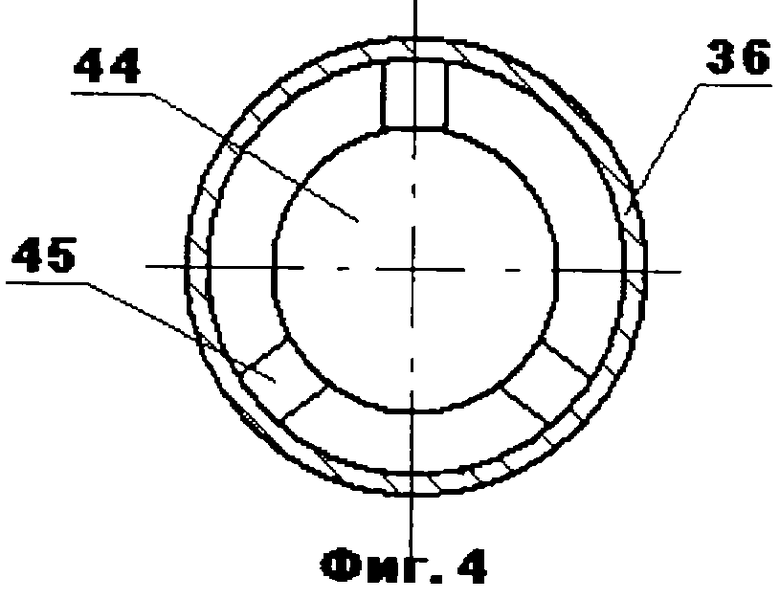

Фиг.4 - сечение В-В фиг.2,

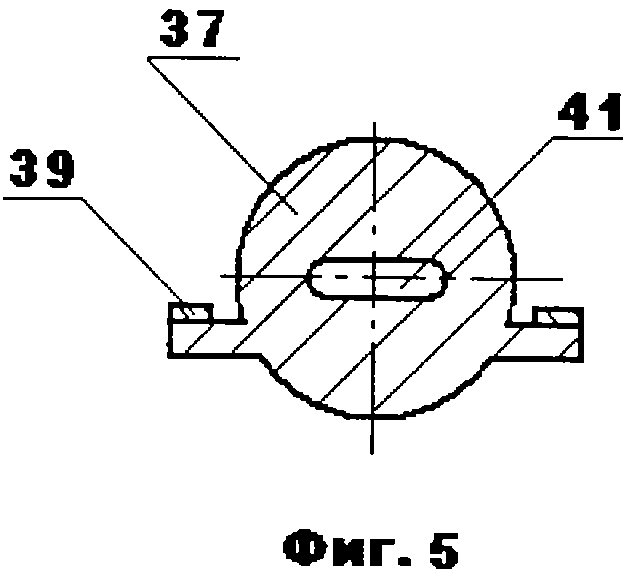

Фиг.5 - сечение Г-Г фиг.2.

Система состоит из магистрали 1 одного компонента (подачи жидкого углеводородного топлива, например мазута); магистрали 2 другого компонента (подачи воды), соединенных через смеситель 3, например, элеваторного типа с магистралью 4 эмульсии. Магистраль 4 включает первый гидродинамический диспергатор 5 и последовательно установленный дополнительный гидродинамический диспергатор 6.

Магистраль 1 одного компонента (подачи жидкого углеводородного топлива, например мазута) включает краны 7, счетчик 8, обратный клапан 9, датчик давления 10 и датчик температуры 11.

Магистраль 2 другого компонента (подачи воды) включает краны 12, фильтр 13, счетчик 14, насос 15, обратный клапан 16, датчик давления 17.

Магистраль 4 эмульсии состоит из двух параллельно установленных веток 18, 19, каждая из которых включает краны 20, насос 21 для подачи эмульсии, обратный клапан 22. Наличие двух параллельных веток 18, 19 обусловлено требованиями бесперебойной работы системы и позволяет предотвращать сбои в работе системы в случае отказа оборудования одной из них. Вход указанных веток 18, 19 подсоединен к выходу смесителя 3, а выход указанных веток через датчик давления 23 подсоединен к входу первого диспергатора 5, последовательно с которым через датчик давления 24 установлен дополнительный диспергатор 6. На выходе дополнительного диспергатора 6 последовательно установлены датчик давления 25, датчик температуры 26 и кран 27, соединенные с технологической линией 28 и/или емкостью (не показана).

Магистраль 4 эмульсии снабжена каналом рециркуляции 29, соединяющим выход дополнительного диспегатора 6 с входом двух параллельных веток 18, 19 и снабженным краном 30 и обратным клапаном 31. Наличие данной магистрали позволяет создавать дополнительное разрежение на выходе из диспергатора 6, улучшая, таким образом, работу как всей системы, так и дополнительного диспергатора 6.

Для обеспечения бесперебойного снабжения топливом в случае отказа оборудования система снабжена обходной магистралью 32. Вход обходной магистрали 32 связан с магистралью 1 одного компонента, а ее выход через кран 33 связан с технологической линией.

Система может содержать дополнительную параллельную ветку магистрали эмульсии с последовательно установленными первым 34 и дополнительным 35 диспергаторами, аналогичными диспергаторам 5, 6 соответственно.

Гидродинамический диспергатор 5 состоит из корпуса 36, сопла 37, консольно закрепленной сменной резонансной пластины 38. Пластина 38 имеет клиновидный выступ, обращенный в сторону сопла 37. Данная пластина является резонансно настроенным регулируемым источником, при взаимодействии склоси с которым возбуждаются соответствующие звуковые поля. Консольное крепление пластины 38 обеспечено элементами крепления 39. Элементы крепления 39 выполнены в виде плоских пластин, одним концом соединенных с периферийной частью сопла 37, а вторым концом удерживающих резонансную пластину 38 так, что пластина 38 расположена между данными элементами. Входное отверстие 40 сопла 37 - окружность, плавно переходящая на выходе из сопла в щель 41. В зоне сопла от входного отверстия 40 до щели 41 профили продольного сечения сопла, образующие на выходе длинные стороны щели, имеют форму выпуклых криволинейных поверхностей. В зоне сопла от входного отверстия 40 до щели 41 профили сечения, образующие короткие стороны щели, с целью уменьшения трудоемкости изготовления, а также в связи с незначительностью гидравлических потерь могут быть выполнены различным образом, в том числе, например, и прямолинейными. Пластина 38 размещена в плоскости наибольшего сечения щели 41 сопла.

Задняя стенка 42 корпуса выполнена в виде вогнутой криволинейной поверхности с выходным отверстием 43. Возможна установка также дополнительного элемента 44, имеющего форму вогнутой криволинейной поверхности и соединенного с корпусом посредством перемычек 45 с образованием зазора между стенкой цилиндрической части корпуса 36 и элементом 44. Как задняя стенка 42 корпуса 36, так и дополнительный элемент 44 могут быть выполнены либо в виде шарового сегмента, либо в виде параболоида вращения, либо в виде эллиптического параболоида.

Конструкция диспергатора 6 аналогична вышеописанной и отличается настройками консольно закрепленной сменной пластины 38 для обеспечения собственной частоты 15-365 кГц.

Заявляемый способ осуществляют при использовании описанной выше системы следующим образом.

Один из компонентов, например жидкое углеводородное топливо - мазут, предварительно подогревают до температуры 60-70oС и очищают от крупных твердых примесей. Далее данный компонент с помощью насоса (или насосов, условно не показаны) поступает из магистрали 1 в смеситель 3 элеваторного типа, где он смешивается со вторым компонентом, например с водой, дозированно подаваемой из магистрали 2 и также подвергнутой предварительной очистке. Смесь, выходящая из смесителя 3, является грубодисперсной, т.е. это смесь мазута с водой, частицы которой имеют средний размер от 25 до 60 мкм, не исключено присутствие твердых мелких включений. Из смесителя 3 предварительно обработанные компоненты по одной из веток 18 или 19 под давлением, создаваемым насосом 21, поступают на вход диспергатора 5, где смесь компонентов подвергают обработке в звуковом поле с частотой 0,5-15 кГц, при отсутствии смесителя 3 компоненты могут предварительно смешиваться непосредственно в насосе 21, установленном на входе первого диспергатора 5.

Первый диспергатор 5 предназначен для получения стабильной коллоидной смеси, которую в дальнейшем подвергают обработке в высокочастотном дополнительном диспергаторе 6, причем величина давления на входе в диспергатор 5 такова, что позволяет полученную на выходе из диспергатора 5 коллоидную смесь подавать непосредственно в дополнительный диспергатор 6. В каждом из диспергаторов звуковые поля возбуждают за счет взаимодействия смеси компонентов с резонансно настроенным регулируемым источником, которым является пластина 38. Кроме того, за счет других конструктивных элементов диспергаторов 5, 6 смесь подвергают воздействию дополнительных звуковых полей.

Высокочастотный гидродинамический диспергатор 6 создает звуковое поле с частотой звуков 15-365 кГц, переменным звуковым давлением ориентировочно 0,2-10,0 кГс/см2. Это оптимальный диапазон в смысле технологического эффекта, экономичности процесса и техники безопасности. При этом работа диспергатора 6 и процессы, протекающие в нем, аналогичны низкочастотному первому диспергатору 5.

Диспергаторы работают следующим образом.

При истекании струй смеси компонентов из щелевидного сопла 37 вследствие их высокой скорости и соударений наблюдается гидродинамическая кавитация, сопровождаемая интенсивными ультразуковыми колебаниями (первое ультразвуковое поле).

При набегании потока смеси компонентов (эмульсии) в зоне гидродинамической кавитации на острый срез резонансной пластины 38 в ней возбуждаются колебания, передающиеся в окружающую среду. При настройке пластины 38 в резонанс с колебаниями потока в смеси компонентов (эмульсии) возникают интенсивные акустические колебания ультразвуковой частоты, необходимые для измельчения частиц (второе ультразвуковое поле). Кроме того, пластина испытывает также воздействие первого ультразвукового поля.

Резонансная настройка ультразвукового диспергатора осуществляется перемещением пластины 38 в осевом направлении в удерживающих ее элементах крепления 39, имеющих установочные продольные прорези (не показаны). Момент резонанса определяется усилием характерного кавитационного шума.

Выполнение задней стенки 42 корпуса 36 диспергатора в виде вогнутой криволинейной поверхности обеспечивает фокусирование акустической энергии в зоне между основанием крепления пластины 38 и задней стенкой 42 корпуса в диспергируемой смеси компонентов, что обеспечивает дополнительное воздействие. Мощность этого дополнительного воздействия несколько снижается из-за выполнения в задней стенке выходного отверстия 43. Для повышения эффективности дополнительного воздействия возможна установка между пластиной и задней стенкой корпуса дополнительного элемента 44, имеющего форму вогнутой криволинейной поверхности и соединенного с корпусом с образованием зазора между стенкой корпуса 36 и элементом 44. Наличие зазора обеспечивает выход эмульсии без нарушения эффекта кавитации, позволяет достигать максимально эффективных результатов при получении качественных показателей смеси.

При воздействии гидродинамической кавитации и звуковых полей на смесь компонентов, а именно углеводородного топлива и воды, происходит разрыв углеводородных цепочек топлива и образование свободных радикалов ОН и Н воды, в результате чего свободные радикалы ОН и Н воды и разорванные углеводородные цепочки образуют в кавитационной области устойчивые ассоциаты водотопливной эмульсии. Энергия связей молекул в ассоциатах значительная, поэтому они достаточно устойчивы и не разрушаются механическим путем и при повышении температуры.

Последовательная обработка компонентов смеси сначала низкочастотным звуковым полем, а затем высокочастотным звуковым полем позволяет получить высококачественную топливную эмульсию, при горении которой снижается количество вредных выбросов в атмосферу. Кроме того, такая обработка позволяет достигнуть высокой устойчивости и длительной нерасслаиваемости эмульсии, а также химической инертности входящей в эмульсию воды при последующем ее хранении и контактах с металлическими поверхностями гидроаппаратуры.

Наличие в системе двух последовательно установленных гидродинамических диспергаторов, настроенных на разную звуковую частоту, обеспечивает получение высококачественную смеси устойчивых ассоциатов, которая не подвергается разложению на отдельные компоненты в течение более длительного периода, чем известные смеси, полученные при обработке смеси компонентов в известных системах.

Предлагаемая система позволяет возбудить в обрабатываемой эмульсии несколько обширных зон кавитации, что резко улучшает качество диспергирования и увеличивает производительность процесса. Кроме того, происходит взаимовлияние акустических колебаний, возникающих в диспергаторах 5, 6.

Выполнение гидродинамического диспергатора с соплом, профиль выходного отверстия которого выполнен в виде щели, позволяет создать одинаковый скоростной напор по всей ее длине, чем обеспечиваются одинаковые условия обработки всей протекающей смеси компонентов. Форма перехода входной полости сопла в щель по криволинейным выпуклым поверхностям позволяет сформировать плоскую струю с наименьшими потерями энергии на преодоление гидравлического сопротивления, вызванного изменением сечений.

Ориентировка сопла относительно пластины и размещение пластины в плоскости наибольшего сечения щели сопла позволяет возбудить акустическое колебание максимальной амплитуды за счет создания оптимальных условий возникновения завихрений - источников акустических колебаний при взаимодействии струи с пластиной.

Наличие плоских элементов 39, обеспечивающих консольное крепление резонансной пластины, позволяет усилить эффект от колебания самой пластины колебанием указанных элементов, что повышает эффективность работы диспергатора.

Выполнение задней стенки корпуса, имеющей форму вогнутой криволинейной поверхности, создает дополнительный эффект отражения акустических волн с образованием продольной волны и усилением воздействия на обрабатываемую смесь в появляющейся особо интенсивной зоне воздействия, образуемой за счет фокусировки продольных волн.

При одновременном введении в жидкость акустических колебаний различных частот возрастает эрозионная активность области кавитации, турбулентность и скорость акустических потоков, т.е. факторы, оказывающие наибольшее влияние на процесс образования эмульсий.

Применение данного способа позволяет с минимальными затратами производить перенастройку систем подачи топлива в топливно-энегретических станциях и повышать эффективность их работы при переходе с газообразного топлива на мазут.

Испытания эмульсии, полученной в результате использования заявляемого способа, системы и гидродинамического диспергатора показали ее высокую эффективность горения и устойчивость к разделению на компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКИЙ СМЕСИТЕЛЬ | 2016 |

|

RU2619783C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ СРЕДЫ ОЛЕОФИЛЬНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2477169C2 |

| НАСАДКА АКУСТИЧЕСКОГО СМЕСИТЕЛЯ | 2016 |

|

RU2618828C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2434674C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| Способ кондиционирования водных растворов | 2017 |

|

RU2651197C1 |

Изобретение относится к получению и гомогенизации дисперсных систем с жидкой средой с помощью гидродинамической кавитации и может быть использовано для получения эмульсий с заданной концентрацией компонентов, например водотопливных, в топливной, энергетической, химической, нефтедобывающей, цементоперерабатывающей и других отраслях промышленности. Компоненты смешивают в последовательно соединенных гидродинамических диспергаторах. Первый диспергатор имеет диапазон частот 0,5-15 кГц, а второй 15-365 кГц. Диспергатор содержит корпус, сопло и консольную резонансную пластину. Выходное отверстие сопла выполнено в виде щели, а задняя стенка корпуса выполнена в виде вогнутой криволинейной поверхности. Технический результат состоит в повышении эффективности эмульгирования за счет оптимизации режима кавитации. 3 с. и 13 з.п.ф-лы, 5 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033851C1 |

| Установка для приготовления многокомпонентных,мелкодисперсных высокостойких эмульсий | 1981 |

|

SU990284A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| US 4597671 А, 01.07.1986 | |||

| ГОМОГЕНИЗАТОР | 1998 |

|

RU2124933C1 |

| Аппарат для обработки жидкостей | 1952 |

|

SU101112A1 |

Авторы

Даты

2004-02-20—Публикация

2002-06-19—Подача