Предлагаемое изобретение относится к области черной металлургии, а именно к сталеплавильному производству, в частности к конструкции установок для непрерывной разливки жидкого металла.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является устройство для защиты струи металла по патенту SU №1838038, кл. B 22 D 11/10, включающий разливочный стакан промежуточного или сталеразливочного ковша, огнеупорную трубу, снабженную конической поверхностью и металлическим кожухом, установленным с образованием кольцевого канала, сообщенного с патрубком для подвода инертного газа.

Недостатком известного технического решения является следующее. Ввиду того что металлический кольцевой кожух закреплен (установлен) на опорном кольце существует высокая степень вероятности перекоса огнеупорной трубы относительно устройства для защиты струи при ее установке и соединении с разливочным стаканом. Кроме того, температурные расширения разливочного стакана, огнеупорной трубы и элементов устройства для защиты струи металла также способствуют увеличению взаимных перекосов. Все вышеперечисленное приводит к образованию неравномерных зазоров между элементами устройства для защиты струи металла и наружными поверхностями огнеупорной трубы и разливочного стакана, что способствует резкому падению сопротивления истечения защитного газа, снижению его давления в кольцевом канале, увеличению его расхода и возникновению подсоса воздуха из окружающей атмосферы. Подача защитного газа (аргона) к внешним поверхностям (и месту их стыка) огнеупорной трубы и разливочного стакана также способствует возникновению подсоса воздуха. При этом отсутствует возможность терморегуляции места (поверхностей) стыка огнеупорной трубы и разливочного стакана и минимизации его температурного коробления, приводящего к образованию зазоров. Все перечисленные доводы способствуют увеличению расхода защитного инертного газа (аргона), а также снижению степени защиты струи жидкого металла и получаемой из него продукции, увеличению количества брака, снижению марочности произведенного металла, перевода его в беззаказную продукцию, уменьшению прибыли.

Задача, на решение которой направлено техническое решение, - поддержание стабильного кольцевого зазора между поверхностями защитного устройства, огнеупорной трубы и разливочного стакана в зоне подачи защитного газа и термостабилизации зоны контакта огнеупорной трубы и разливочного стакана. При этом возникает возможность достижения такого технического результата, как уменьшение расхода защитного газа (аргона), повышение качества металла и получаемой из него продукции, снижение брака и перевода произведенного металла в беззаказную продукцию, повышение марочности металла, повышение стойкости защитного стакана и огнеупорной трубы, увеличение прибыли, уменьшение расходов на раскисление жидкого металла.

Вышеуказанные недостатки исключаются тем, что устройство для защиты струи металла при непрерывной разливке стали, содержащее разливочный стакан сталеразливочного ковша и огнеупорную трубу с конической поверхностью и металлическим кожухом, установленным с образованием кольцевого канала, сообщенного с патрубком для подвода защитного газа, снабжено закрепленной на металлическом кожухе конической обечайкой, на конической поверхности огнеупорной трубы по длине образующей выполнены пазы, длина которых превышает длину конической обечайки, при этом обечайка установлена с образованием каналов, сообщенных с кольцевым каналом, и с возможностью взаимодействия с разливочным стаканом с образованием дополнительного кольцевого канала между наружной поверхностью разливочного стакана и конической поверхностью огнеупорной трубы; а соотношение длины пазов, расположенных на конической поверхности огнеупорной трубы, и длины обечайки составляет 1,1-1,6.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного своим конструктивным выполнением, а именно тем, что устройство снабжено конической обечайкой, закрепленной на металлическом кожухе и пазами, расположенными на конической поверхности, их взаимным расположением и соотношением размеров. Таким образом, заявляемое техническое решение соответствует критерию изобретения “новизна”.

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение упомянутого выше технического результата, что, по мнению авторов, соответствует критерию изобретения “изобретательский уровень”.

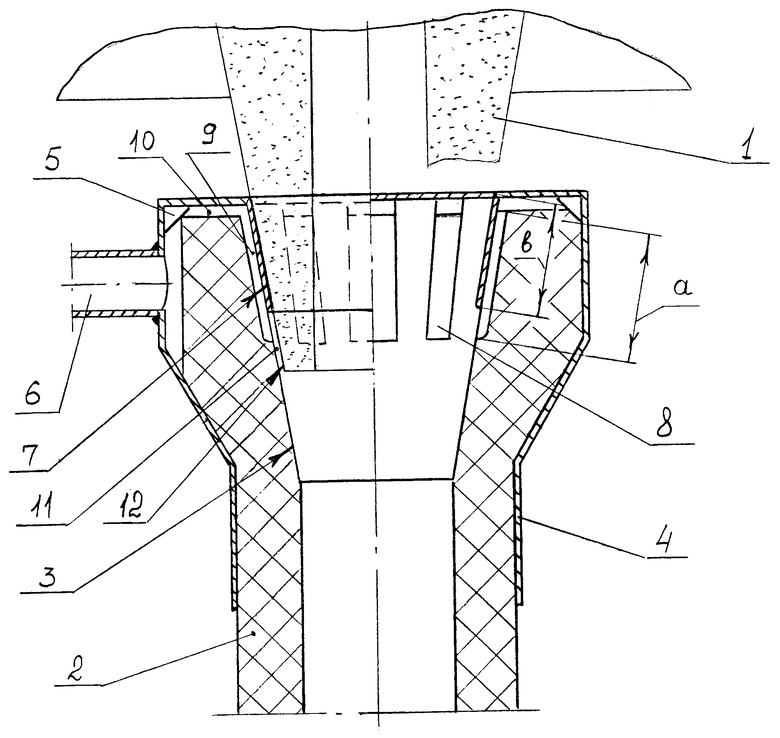

Предложенное техническое решение будет понятно из следующего описания и приложенного к нему чертежа, на котором схематически изображено предлагаемое устройство для защиты струи при непрерывной разливке стали.

Устройство для защиты струи металла при непрерывной разливке стали включает разливочный стакан 1 сталеразливочного ковша, огнеупорную трубу 2, снабженную конической поверхностью 3 и металлическим кожухом 4, установленным с образованием кольцевого канала 5, сообщенного с патрубком 6 для подвода инертного газа. Устройство снабжено конической обечайкой 7, закрепленной на металлическом кожухе 4, и пазами 8, расположенными на конической поверхности 3 огнеупорной трубы 2 по длине образующей, причем длина - а - пазов 8 превышает длину - b - конической обечайки 7 в 1,1-1,6 раза. Коническая обечайка 7 установлена с образованием каналов 9, сообщенных посредством торцовых пазов 10 с кольцевым каналом 5 и с возможностью взаимодействия с разливочным стаканом 1 с образованием дополнительного кольцевого канала 11 между наружной поверхностью 12 разливочного стакана 1 и конической поверхностью 3 огнеупорной трубы 2.

Устройство для защиты струи металла при непрерывной разливке стали работает следующим образом.

Струя металла из сталеразливочного ковша (не показан) через разливочный стакан 1 и огнеупорную трубу 2 поступает в приемную секцию промежуточного ковша. Далее жидкий металл из промежуточного ковша подается через выпускные стаканы в кристаллизаторы (под уровень металла). Из кристаллизаторов вытягиваются непрерывнолитые слитки. Расход металла из ковша регулируется при помощи стопоров или шиберных затворов (не показано).

В процессе разливки жидкого металла в патрубок 6 металлического кожуха 4 подается защитный газ (аргон), который через кольцевой канал 5, сообщенный с каналами 9, поступает в дополнительный кольцевой канал 11, обеспечивая при этом защиту струи металла от окисления кислородом воздуха.

Введение в конструкцию устройства пазов 8, расположенных на конической поверхности 3 огнеупорной трубы 2 по длине образующей и прикрепленной к металлическому кожуху 4 конической обечайки 7, длина которой меньше длины пазов 8, способствует образованию равномерно распределенных по сечению огнеупорной трубы 2 и имеющих равномерное сечение по длине каналов 9, следствием чего является обеспечение подачи защитного газа в дополнительный кольцевой канал 11, образованный наружной поверхностью разливочного стакана 1 и конической поверхностью 3 огнеупорной трубы 2, и его равномерного распределения. При этом достигается возможность точного центрирования огнеупорной трубы и разливочного стакана, снижения температуры поверхностей стыка и уменьшение их коробления.

Все вышеперечисленное способствует поддержанию стабильного кольцевого зазора между поверхностями огнеупорной трубы и разливочного стакана в зоне подачи защитного газа и термостабилизации зоны их контакта. При этом достигается уменьшение расхода защитного газа (аргона), повышение качества металла и получаемой из него продукции, снижение брака и перевода произведенного металла в беззаказную продукцию, повышение стойкости защитного стакана и огнеупорной трубы, увеличение прибыли, уменьшение расходов на раскисление жидкого металла.

Соотношение длины пазов 8 к длине конической обечайки 7 как 1,1-1,6 определено опытным путем исходя из целесообразности прочностных свойств огнеупорной трубы 2, а также технологичности ее изготовления.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ГАЗОМ | 2002 |

|

RU2229358C2 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2240893C1 |

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ КОВШЕЙ | 1995 |

|

RU2092281C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА | 1998 |

|

RU2145914C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ ВЕРХОВОЙ РАЗЛИВКЕ В ЦИЛИНДРИЧЕСКУЮ ИЗЛОЖНИЦУ | 2021 |

|

RU2785711C1 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

Изобретение относится к области черной металлургии, конкретнее к конструкции установок для непрерывной разливки жидкого металла. Технический результат - уменьшение расхода защитного газа, повышение качества металла, снижение брака, повышение стойкости элементов устройства, уменьшение расходов на раскисление металла. Устройство содержит разливочный стакан сталеразливочного ковша, огнеупорную трубу, снабженную конической поверхностью и металлическим кожухом, установленным с образованием кольцевого канала, сообщенного с патрубком для подвода защитного газа. Устройство снабжено конической обечайкой, закрепленной на металлическом кожухе. На конической поверхности огнеупорной трубы по длине образующей выполнены пазы, длина которых превышает длину конической обечайки в 1,1-1,6 раза. Коническая обечайка установлена с образованием каналов, сообщенных с кольцевым каналом и с возможностью взаимодействия с разливочным стаканом с образованием дополнительного кольцевого канала между наружной поверхностью разливочного стакана и конической поверхностью огнеупорной трубы. 1 з.п.ф-лы, 1 ил.

| Устройство для защиты струи металла | 1992 |

|

SU1838038A3 |

| Устройство для разливки металлов | 1983 |

|

SU1079347A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Камерный питатель нагнетательной пневмотранспортной установки | 1982 |

|

SU1100207A2 |

| US 4062397, 13.12.1977. | |||

Авторы

Даты

2004-06-10—Публикация

2003-01-15—Подача