Изобретение относится к металлургии, конкретнее к защите струи жидкого металла в процессе разливки стали.

Известно устройство для защиты струи металла с помощью удлиненного керамического стакана, состыкованного коническим соединением с керамической трубой (Материалы международного конгресса в Лондоне 12-14 мая 1982 г. “Достижения в области непрерывной разливки стали”, М., Металлургия, 1984, с.79).

Недостатком известного устройства является сложность герметического соединения в промышленных условиях двух керамических изделий. Поэтому имеет место нестабильный и неуправляемый рост содержания азота по ходу разливки стали. Не обеспечивается также стабильное качество отливаемых заготовок.

Ближайшим аналогом по технической сущности и достигаемому техническому эффекту является устройство для непрерывной разливки стали, содержащее выпускной стакан, установленный с зазором на огнеупорной трубе, и газопровод для подачи защитного газа в указанный зазор (патент №2200645, B 22 D 11/06).

Известное устройство не обеспечивает ограничения прироста азота в разливаемой стали, не обеспечивается также высокое качество отлитых заготовок даже при высоком расходе аргона. Это объясняется отсутствием сплошной кольцевой газовой струи вокруг струи жидкой стали.

Решаемой настоящим изобретением задачей является устранение указанных недостатков - ограничение прироста азота в разливаемой стали при низком расходе газа и повышение качества отливаемых заготовок.

Технический результат достигается использованием устройства, обеспечивающего достижение вокруг струи металла сплошной кольцевой струи газа при небольшом его расходе. В качестве газа используют аргон. Устройство сдержит цилиндрический корпус, по вертикальной оси симметрии которого выполнен канал для подачи расплавленного металла, газопровод для подачи инертного газа в кольцевую канавку, выполненную в цилиндрическом корпусе со стороны канала в плоскости, перпендикулярной вертикальной оси симметрии, отличающееся тем, что кольцевая канавка в плоскости, перпендикулярной вертикальной оси симметрии, имеет разную глубину. При этом ее минимальная глубина составляет 0,020-0,04 диаметра канала для подачи расплавленного металла, а вертикальная ось симметрии кольцевой канавки параллельна вертикальной оси цилиндрического корпуса и смещена относительно ее на 0,007-0,012 диаметра канала для подачи расплавленного металла в сторону наибольшей глубины кольцевой канавки, где располагают газопровод для подачи инертного газа.

Заявленные отличительные характеристики устройства были установлены экспериментально на специальных моделях. Каждая модель представляла собой цилиндрический корпус с проточенной кольцевой канавкой в плоскости, перпендикулярной вертикальной оси симметрии корпуса разной глубины и разным смещением вертикальной оси симметрии кольцевой канавки относительно вертикальной оси симметрии цилиндрического корпуса и различным расположением газопровода для подвода инертного газа.

Наряду с заявленными характеристиками были испытаны модельные устройства с характеристиками, выходящими за заявленные пределы.

Сплошность кольцевой газовой струи, выходящей из устройства, имитировали по отклонению от своего вертикального положения флажков из полиэтиленовой пленки, приклеенных по наружному периметру цилиндрического корпуса устройства.

Модельные исследования проводили при расходах аргона 90-220 л/мин, поступающего к газопроводу. Корпусы устройств имели диаметры отверстия каналов для подачи струи расплавленного металла в пределах 150-210 мм.

Одинакового отклонения всех контрольных полиэтиленовых флажков по периметру устройства достигали при расходе аргона 90 л/мин, при использовании модельных устройств, где были выдержаны заявленные характеристики. За пределами заявленных характеристик для достижения близкого по значению отклонения полиэтиленовых флажков требовалось увеличение расхода аргона более 220 л/мин.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявленного устройства для защиты струи металла газом с признаками известных технических решений.

На основании этого делается вывод о соответствии заявляемого технического решения критерию “изобретательский уровень”.

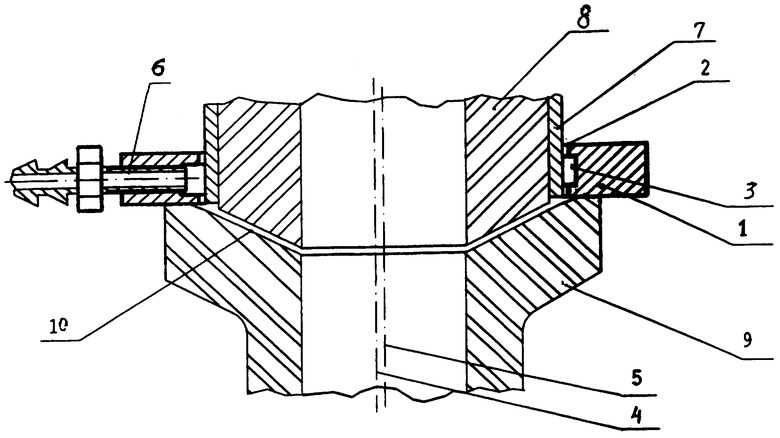

Сущность изобретения поясняется чертежом, на котором представлен общий вид устройства в разрезе, закрепленного на выпускном стакане.

Устройство содержит цилиндрический корпус 1 с каналом 2. В цилиндрическом корпусе выполнена кольцевая канавка 3, расположенная в плоскости, перпендикулярной оси симметрии корпуса со стороны канала и имеющей по периметру разную глубину, при этом минимальная глубина составляет 0,02-0,04 диаметра канала 2. Вертикальная ось симметрии 4 кольцевой канавки смещена относительно оси симметрии цилиндрического корпуса 5 на 0,007-0,012 диаметра канала 2 в сторону наибольшей глубины кольцевой канавки 3, где расположен газопровод 6 для подвода газа. Устройство установлено на обечайке 7 выпускного стакана 8. В процессе разливки устройство лежит на верхнем торце огнеупорной трубы 9. Позицией 10 обозначен зазор между выпускным стаканом 8 и огнеупорной трубой 9.

Устройство работает следующим образом.

До начала разливки устройство устанавливают и фиксируют на металлической обечайке 7 выпускного стакана 8, затем к выпускному стакану прижимают огнеупорную трубу 9, которую предварительно устанавливают в промежуточном ковше с помощью манипулятора. Струя металла поступает в промежуточный ковш через выпускной стакан 8, газопровод 6 служит для подачи газа в кольцевую канавку 3 цилиндрического корпуса 1. В процессе разливки плавки газ кольцевой канавки 3 выходит через зазоры между выступами кольцевой канавки и обечайкой 7, создавая сплошной кольцевой поток из газа. Поток газа, выходящий через верхний зазор, исключает подсос воздуха в устройство. Поток газа, выходящий через нижний зазор, проникает в зазор 10 между стаканом 8 и огнеупорной трубой 9 и затем изолирует струю металла.

Пример конкретного исполнения устройства

В цилиндрическом корпусе был выполнен канал с диаметром 205 мм. В корпусе была выполнена канавка, расположенная в плоскости, перпендикулярной продольной оси симметрии. Кольцевая канавка была выполнена разной глубины, минимальная глубина 6 мм, максимальная 10 мм. Разная глубина кольцевой канавки достигалась при проточке кольцевой канавки. Для этого вертикальную ось симметрии кольцевой канавки смещали на 2 мм от вертикальной оси симметрии корпуса. В корпусе, со стороны, где кольцевая канавка имела глубину 10 мм, сверлили отверстие для газопровода.

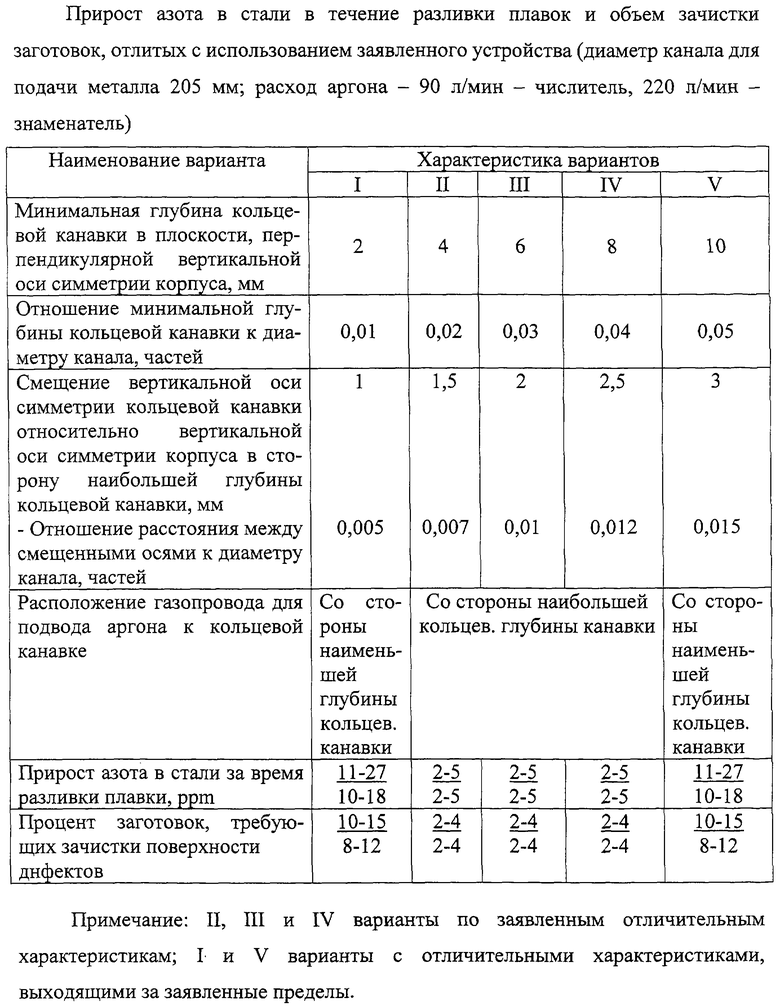

Экспериментально установлено, что по ходу разливки плавок прирост азота в жидкой стали марок 08Ю, 08ЮР и 09Г2 не превышал 5 ppm. На контрольных ручьях без применения заявленного устройства прирост азота по ходу разливки плавок тех же марок стали достигал 11-27 ppm при расходе аргона 90 л/мин (таблица).

При расходе аргона 220 л/мин прирост азота в разливаемом металле на контрольных ручьях несколько снизился (до 8-12 ppm), а на опытных плавках, где использовали заявленное устройство, практически не изменился (таблица).

Из таблицы видно, что использование изобретения при расходе аргона до 220 л/мин позволило также снизить в 2,5-3,5 раза процент заготовок, требующих зачистки поверхностных дефектов. При этом увеличение расхода аргона в указанных пределах было малоэффективно, если использовали устройство с заявленными характеристиками.

В таблице приведены результаты промышленного испытания устройств для защиты струи металла газом между сталеразливочными и промежуточными ковшами с заявленными параметрами и параметрами, выходящими за заявленные пределы. В таблице приведены данные при удельном расходе аргона 90 л/мин и 220 л/мин.

Устройство применяли при разливке плавок массой 350 т из стали марок 08Ю, 08ЮР и 09Г2 с рабочими скоростями 0,8-1,0 м/мин на крупногабаритные слябы. Прирост азота в разливаемой стали по ходу разливки плавок определяли по пробам металла, отобранным из сталеразливочного и промежуточных ковшей в начале и конце разливки плавок каждой из указанных марок стали.

В таблице представлены средние данные. Здесь же приведены данные по среднему проценту зачистки поверхности заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ГАЗОМ | 2002 |

|

RU2229358C2 |

| Способ обработки металла газом при сифонной разливке и устройство для его осуществления | 1991 |

|

SU1787663A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Устройство для продувки расплавленного металла | 1982 |

|

SU1049171A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2003 |

|

RU2229955C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2006 |

|

RU2334585C2 |

| Устройство для подвода металла | 1982 |

|

SU1061917A1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2490092C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

Устройство относится к области металлургии, конкретнее к разливке стали. Технический результат - ограничение прироста азота в стали по ходу разливки при небольшом расходе инертного газа, улучшение качества отливаемых заготовок. Устройство содержит выпускной стакан для подачи расплавленного металла, установленный с зазором на огнеупорной трубе, и газопровод для подачи газа в указанный зазор. Устройство дополнительно содержит установленный на обечайке выпускного стакана цилиндрический корпус с выполненным по вертикальной оси симметрии корпуса каналом и выполнено с возможностью размещения на верхнем торце огнеупорной трубы. В цилиндрическом корпусе со стороны канала в плоскости, перпендикулярной вертикальной оси симметрии корпуса, выполнена кольцевая канавка разной глубины. Ее минимальная глубина составляет 0,02-0,04 диаметра канала, а вертикальная ось симметрии кольцевой канавки параллельна вертикальной оси цилиндрического корпуса и смещена относительно нее на 0,007-0,012 диаметра канала в сторону наибольшей глубины кольцевой канавки. Газопровод для подачи газа сообщен с кольцевой канавкой и расположен со стороны ее наибольшей глубины. 1 табл., 1 ил.

Устройство для защиты струи металла газом, содержащее выпускной стакан для подачи расплавленного металла, установленный с зазором на огнеупорной трубе, и газопровод для подачи газа в указанный зазор, отличающееся тем, что оно содержит установленный на обечайке выпускного стакана цилиндрический корпус с выполненным по вертикальной оси симметрии корпуса каналом и выполнено с возможностью размещения на верхнем торце огнеупорной трубы, при этом в цилиндрическом корпусе со стороны канала в плоскости, перпендикулярной вертикальной оси симметрии корпуса, выполнена кольцевая канавка разной глубины, при этом ее минимальная глубина составляет 0,02-0,04 диаметра канала, а вертикальная ось симметрии кольцевой канавки параллельна вертикальной оси цилиндрического корпуса и смещена относительно нее на 0,007-0,012 диаметра канала в сторону наибольшей глубины кольцевой канавки, причем газопровод для подачи газа сообщен с кольцевой канавкой и расположен со стороны ее наибольшей глубины.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2200645C2 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Устройство для защиты струи металла газом | 1988 |

|

SU1616767A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЗКОЭЛАСТИЧНЫХ ПЕНОМАТЕРИАЛОВ | 2007 |

|

RU2437898C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ СЕРНО-КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ ТЕКУЩИХ И ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ МЕДНО-КОЛЧЕДАННЫХ РУД И СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2328536C1 |

Авторы

Даты

2004-11-27—Публикация

2003-08-07—Подача