СО

со

4

vj

Изобретение относится к металлургии, конкретнее к разливке металлов и сплавов.

Известно устройство для предварительного раздробления и охлаждения на охлаждаемой поверхности струи жидкого металла, поступакмцей в формообразователь (изложницу, кристаллизатор, литейную форму) в виде двухстороннего диффузора, снабженного приводом вращения относительно вертикальной оси. Струя металла попадает на стенку диффузора, на которую одновременно подают охлаждающую жидкость, и раздробленные и охлажденные капли из диффузора попадают в формообразователь С13.

Недостатками этого.устройства являются громоздкость конструкции, взрывоопасность (подача металла на жидкий охладитель) и отсутствие средств защиты струи металла от вторичного окисления.

Известно устройство для раздробления струи расплава в виде кожуха с решеткой, выполненной из труб, заполненных теплоносителем С23.

Недостатком данного устройства является отсутствие средств защиты струи от окисления. Кроме того,, не исключено налипание застывших капель металла на трубах решетки. I Известно устройство в виде системы водоохлаждаемых плит над кристаллизатором, снабженным механизмом перемещения их вдоль и поперек струи СЗ.

Однако это устройство имеет тот же существенный недостаток, что и предыдущие: разливка ведется открытой струей, приводящей к вторичному окислению металла. Не решена проблема технологичности: высоты всего устройства, защиты окружающих от брызг и теплового излучения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату явлдется промежуточный теплосъемник, имеющий водоохлаждаемые рабочие стенки, снабженные сквозными каналами для подачи распыляющего газа на струю металла С4.

Недостатками известного устройства являются налипание металла на стенках теплосъемника и забивание Металлом каналов для распнлляющего газа.

Устранение налипания распыленных частиц металла на охлаждаемых поверностях может быть достигнуто за сче сообщения им вибрации с вектором перемещения, перпендикулярным этой поверхности.

Сообщение вибрации охлаждаемой поверхности с замкнутым контуром, как в прототипе (где указано, что промежуточный теплосъемник является промежуточным кристаллизатором.

т.е..конструкцией с замкнутым контуром стенок), вызывает смещение всего теплосъемника относительно продольюй оси разливки. Это недопустимо, поскольку теплосъемник является элементом систек«л подвода металла в кристаллизатор, т.е. он жестко сое динен со стаканом разливочного ковша и погружаемой трубой.

Целью изобретения является устранение налипания металла на теплосъемникё и повышение качества внутренней структуры заготовок.

Указанная цель достигается тем, что в устройстве для разливки металлов, содержащем промежуточный водоохлаждаемый теплосъемник, имеющий сквозные каналы .для подачи газа на струю металла, рабочие стенки теплосъемника выполнены из секций, в зазррах между которыми установлены прокладки из неметаллических материалов и расположены каналы для подачи газа.

Кроме того, число секций рабочих стенок в устройстве выполнено нечетным.

Выполнение рабочих стенок из раздельных секций позволяет осуществить вибрацию их без смещения всего теплосъемника относительно оси разливки .

Расположение каналов-сопел в стыках между секциями рабочих стенок в сочетании с нечетным чи.слом секций позволяет направить поток газа а, следовательно, распыленных частиц металла на среднюю часть плоскости противоположной пластины и, тем самьпи, устранить попадание час-, тиц металла в стыки пластин и в канал-сопла для подачи распыляюцего газа.

Для исключения забивания каплями металла зазоров между секциями стенок TciM устанавливаются прокладки из неметаллических огнеупорных материалов, например из асбеста.

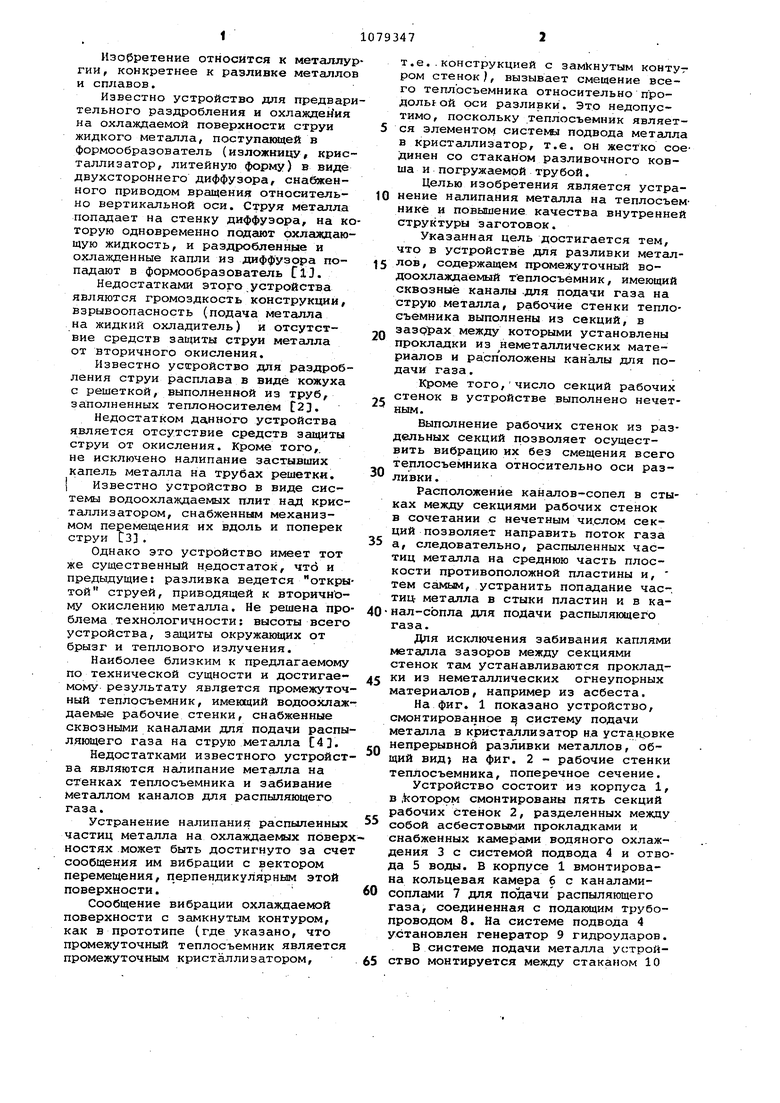

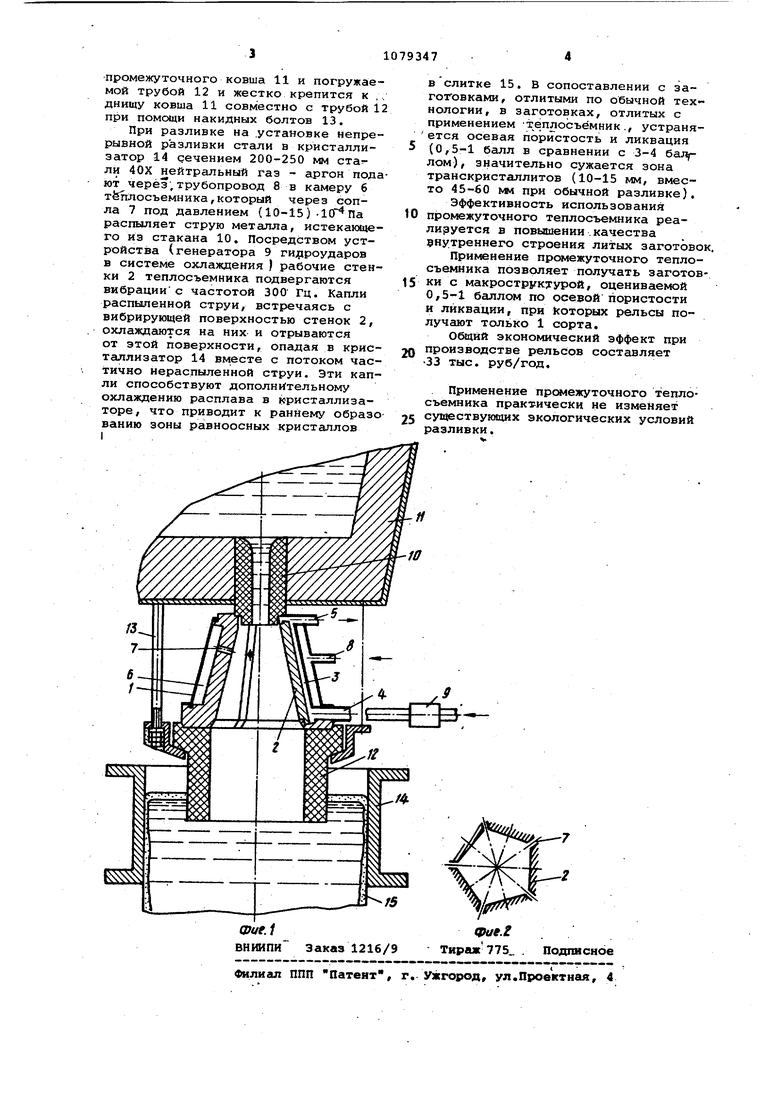

На фиг. 1 показано устройство, смонтированное ц систему подачи металла в кристаллизатор на установке непрерывной разливки металлов, общий ВИД) на фиг. 2 - рабочие стенки теплосъемника, поперечное сечение.

Устройство состоит из корпуса 1, в .koTOpoM смонтированы пять секций рабочих стенок 2, разделенных между собой асбестовыми проклгщками и снабженных камерами водяного охлаждения 3 с системой подвода 4 и отвода 5 воды. В корпусе 1 вмонтирована кольцевая камера 6 с каналамисоплами 7 для подачи распыляющего газа, соединенная с подающим трубопроводом 8. На системе подвода 4 установлен генератор 9 гидроударов.

В системе подачи металла устройство монтируется между стаканом 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Воронка для разливки металла | 1976 |

|

SU648342A1 |

| УСТРОЙСТВО для ОХЛАЖДЕНИЯ РАЗЛИВАЕМОГО МЕТАЛЛА | 1972 |

|

SU337192A1 |

| Способ разливки металлов | 1972 |

|

SU450636A1 |

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Устройство для подвода металла в кристаллизатор | 1980 |

|

SU859016A1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2084311C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛА | 1995 |

|

RU2105632C1 |

1. УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ, содержащее промежуточный. водоохлаждае1«ай теплосъемник, имеющий сквозные каналы для подачи газа на струю металла, отличающееся тем, что, с целью устранения налипания металла на теплосъемнике и повышения качества внутренней структуры заготовок, рабочие стенки теплосъемника выполнены из секции, в зазорах между которыми установлены прокладки из неметаллических материалов и расположены каналы для подачи газа. 2. Устройство по п. 1, о т л ичающееся тем, что число сек9 . рабочих стенок выполнено нечетным.

Авторы

Даты

1984-03-15—Публикация

1983-02-04—Подача