Изобретение относится к первичной переработке нефти, в частности к вакуумной перегонке остатков атмосферного фракционирования нефти.

Известен способ разделения остатка атмосферного фракционирования нефти на фракции с применением вакуумной перегонки [см. кн. Мановян А.К. Технология первичной переработки нефти и природного газа. Учебное пособие для вузов. 2-е изд. - М.: Химия, 2001, с.193-194, 362-377].

Недостатком указанного способа является невысокий отбор дистиллятных вакуумных фракций 350-500°С (25-30% в расчете на сырую нефть).

Известен способ перегонки жидкого продукта, включающий стадию вакуумной перегонки с использованием активной жидкой среды для повышения отбора дистиллятных продуктов путем циркуляции этой среды через струйный аппарат, холодильник и сепаратор [а.с. РФ 95120267/04, МПК 6 С 10 G 7/06, В 01 D 3/10, 3/16, 1995].

Известен способ переработки жидкого углеводородного сырья с распылением его в нагретую газовую среду с использованием газодинамических колебаний и водорода [патент РФ №2087518, МПК 6 С 10 G 7/00, В 01 D 3/4, 1993].

Недостатком указанных способов является создание сложных контуров для циркуляции углеводородного сырья, применение специальных устройств для создания струйного эффекта, газодинамических колебаний, подачи водорода, дополнительное теплообменное оборудование и промежуточное охлаждение, использование водорода или веществ, разлагающихся с выделением водорода, а также недостаточно высокие выходы дистиллятных продуктов.

Наиболее близким по совокупности признаков к заявляемому способу является способ перегонки высококипящих веществ путем нагревания сырья до кипения при давлении 0,8-1,0 мм рт.ст., вывода из зоны кипения образующихся паров параллельно зеркалу испарения вещества и дефлегмацией с последующей конденсацией [а.с. №806050, МПК В 01 D 3/00, В 01 D 3/32, 1977].

Недостатком известного способа является недостаточно полный отбор от потенциала дистиллятных фракций, необходимость создания глубокого разрежения (0,1-0,13 кПа), а также ограниченность применения способа перегонки для препаративных и аналитических работ.

Технической задачей, решаемой заявляемым изобретением, является повышение эффективности процесса ректификации, увеличение глубины отбора дистиллятных фракций от остаточных нефтепродуктов при вакуумной перегонке и снижение энергоемкости процесса.

Технический результат - повышение эффективности процесса ректификации, увеличение глубины отбора дистиллятных фракций на 2-7 об.%. Причем при равных выходах дистиллятов температура процесса может быть снижена на 2-30°С, а следовательно, снижается энергоемкость процесса.

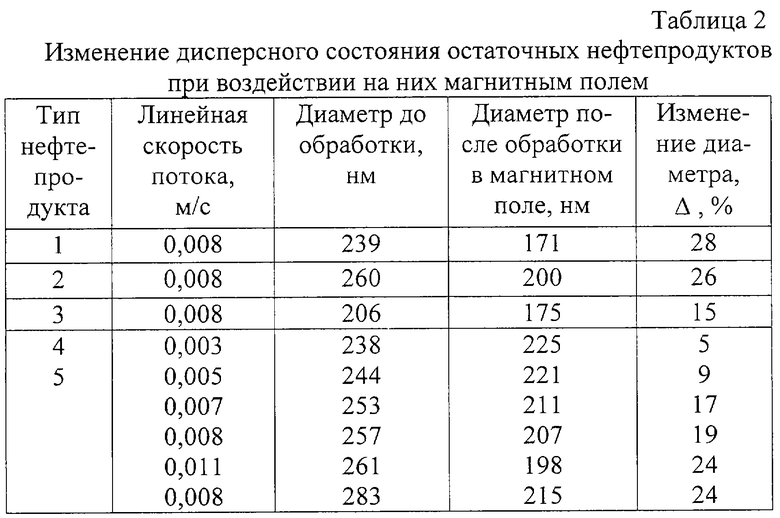

Указанный технический результат достигается тем, что перед началом вакуумной перегонки остаточный нефтепродукт подвергают воздействию постоянного магнитного поля с магнитной индукцией 0,1-0,4 Тл при скорости потока 0,001-0,05 м/с, причем линии напряженности постоянного магнитного поля направлены перпендикулярно вектору потока жидкости. В результате магнитной обработки происходит преобразование дисперсного состояния остаточных нефтепродуктов, вызывающее уменьшение размера частиц дисперсной фазы нефтяной системы. Вследствие этого гомогенность нефтяной системы возрастает, что приводит к интенсификации процессов тепло- и массообмена при перегонке и, следовательно, к увеличению выхода дистиллятных фракций.

Предлагаемый способ осуществляется следующим образом. Остаточные нефтепродукты нагревают до 30-220°С и прокачивают насосом через магнетизатор при скорости потока 0,001-0,05 м/с. После воздействия магнитным полем 0,1-0,4 Тл остаточные нефтепродукты направляют на вакуумную перегонку, которую осуществляют путем нагрева до кипения (до температуры 40-350°С) при пониженном давлении, вывода из зоны кипения образующихся паров параллельно зеркалу испарения вещества и дефлегмацией. Образующиеся пары конденсируются и собираются в мерной емкости.

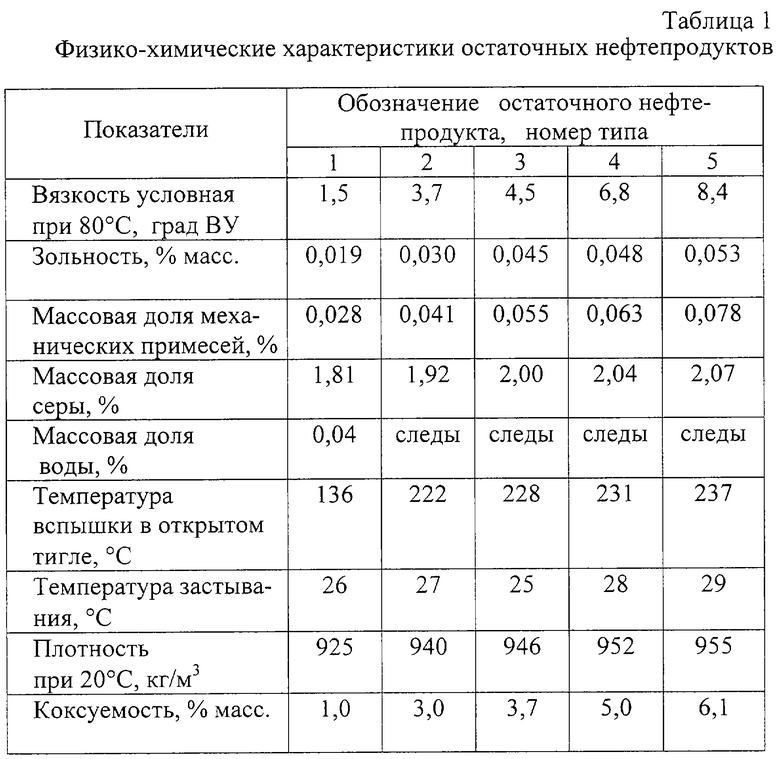

Пример 1. Остаточный нефтепродукт (тип сырья 1), характеризующийся показателями, приведенными в табл.1, нагревали до 100°С и подвергали воздействию магнитного поля при линейной скорости потока 0,008 м/с и магнитной индукции 0,225 Тл, после чего перегоняли при остаточном давлении 0,015 кПа.

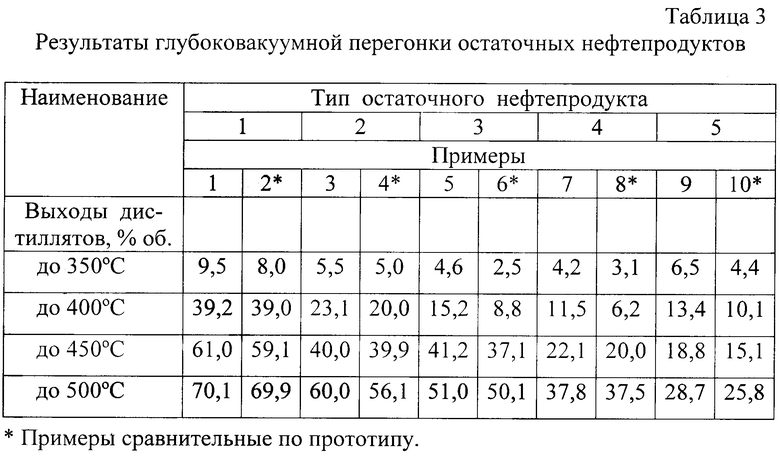

Выходы дистиллятных фракций, выкипающих до 350°С, до 400°С, до 450°С и до 500°, составляют соответственно 9,5; 39,2; 61,0 и 70,1 об.%.

Пример 2 сравнительный, без магнитной обработки. Остаточный нефтепродукт (тип 1) перегоняли при тех же условиях, что и в примере 1.

Выходы дистиллятных фракций, выкипающих до 350°С, до 400°С, до 450°С и до 500°, составляют соответственно 8,0; 39,0; 59,1 и 69,9 об.%.

Примеры 3-10 осуществляются аналогично примерам 1, 2 на 2-5 типах сырья. Полученные данные приведены в табл.2, 3.

Характеристики исходных остаточных нефтепродуктов приведены в табл.1, а изменение их дисперсного состояния - в табл.2. Видно, что при утяжелении остаточного нефтепродукта (от типа 1 к типу 5) диаметр частиц дисперсной фазы имеет тенденцию к возрастанию. Воздействие постоянного магнитного поля уменьшает размер частиц дисперсной фазы. Повышение линейной скорости потока увеличивает эффект воздействия магнитного поля - уменьшение размеров частиц достигает 28%.

Характеристики исходных остаточных нефтепродуктов определяли по стандартным методикам. Дисперсное состояние остаточного нефтепродукта определяли по указанной методике [Пивоварова Н.А., Туманян Б.П., Береговая Н.М. Особенности определения размера частиц дисперсной фазы гудронов. Наука и технология углеводородов, №4, 2001, с.168-169].

Результаты вакуумной перегонки остаточных нефтепродуктов представлены в табл.3. Видно, что предварительная магнитная обработка позволяет увеличить выходы дистиллятных фракций, причем наибольший эффект наблюдается для более тяжелых остаточных нефтепродуктов (типы 3-5). Глубина отбора фракции, выкипающей до 350°С, увеличилась на 2 об.%, для фракции, выкипающей до 400°С, возросла на 6,4%, для фракции, выкипающей до 450°С, - на 4,1%, для фракции, выкипающей до 500°С, - на 2,9%. При равном отборе дистиллятных фракций температура процесса может быть снижена на 2-30°С в зависимости от типа остаточного нефтепродукта.

Способ осуществляется с помощью устройства для магнитной обработки (магнетизатор), которое имеет простую конструкцию и не требует значительных энергетических затрат для питания. Магнетизатор представляет собой проточный аппарат, состоящий из трубы (выполненной из диамагнитного материала) и электромагнитов (или постоянных магнитов), создающих магнитное поле, причем линии напряженности постоянного магнитного поля направлены перпендикулярно вектору потока жидкости. Поскольку магнетизатор оказывает воздействие магнитным полем на поток жидкости, то предлагаемый способ вакуумной перегонки остаточных нефтепродуктов осуществим в промышленных условиях [Тебенихин Е.Ф. Безреагентные методы обработки воды в энергоустановках. - М.: Энергия, 1977, с.80-98].

Предлагаемый способ вакуумной перегонки остаточных нефтепродуктов позволяет увеличить глубину отбора дистиллятных фракций на 2-7 об.%.

Причем при равных выходах дистиллятов температура процесса может быть снижена на 2-30°С. Способ применим при более высоком остаточном давлении. Таким образом, предварительная магнитная обработка остаточных нефтепродуктов существенно уменьшает энергоемкость на проведения процесса вакуумной разгонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ ОСТАТОЧНЫХ НЕФТЕПРОДУКТОВ С ПРЕДВАРИТЕЛЬНОЙ МАГНИТНО-АКУСТИЧЕСКОЙ ОБРАБОТКОЙ | 2007 |

|

RU2335524C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2215020C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ ГАЗОКОНДЕНСАТА И ЕГО ФРАКЦИЙ | 2002 |

|

RU2233863C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПАРАФИНИСТОЙ НЕФТИ | 2009 |

|

RU2397794C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ ИЗ МАЗУТА В ТЕПЛООБМЕННОМ НЕФТЕПЕРЕРАБАТЫВАЮЩЕМ ОБОРУДОВАНИИ | 2022 |

|

RU2808310C1 |

| Способ получения дистиллятных фракций | 1979 |

|

SU791599A1 |

| Способ предварительной обработки нефтепродукта в озоновоздушной смеси для снижения содержания серы | 2022 |

|

RU2786974C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ И/ИЛИ НЕФТЕПРОДУКТОВ К ПЕРЕРАБОТКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287355C1 |

| Способ перегонки высококипящих ве-щЕСТВ и КОлбА МАНОВяНА для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806050A1 |

Изобретение относится к первичной переработке нефти, в частности к вакуумной перегонке остатков атмосферного фракционирования нефти. Перед началом вакуумной перегонки остаточный нефтепродукт подвергают воздействию постоянного магнитного поля с магнитной индукцией 0,1-0,4 Тл при скорости потока 0,001-0,05 м/с. Линии напряженности постоянного магнитного поля направлены перпендикулярно вектору потока жидкости. Образующиеся пары выводят из зоны кипения параллельно зеркалу испарения, затем их охлаждают и конденсируют. Технический результат - увеличение глубины отбора дистиллятных фракций при снижении энергетических затрат. 1 з.п. ф-лы, 3 табл.

| Способ перегонки высококипящих ве-щЕСТВ и КОлбА МАНОВяНА для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806050A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2098454C1 |

| Способ обработки нефти | 1987 |

|

SU1639730A1 |

Авторы

Даты

2004-06-10—Публикация

2002-10-10—Подача