1

Изобретение относится к способам получения ДИСТИЛЛЯТНЫХ нефтяных фракций путем вакуумной перегонки нефти и нефтяных остатков, которые являются сырьем или исходным продук- S том для получения топлив и масел, и может быть использовано в нефтяной и нефтеперерабатывающей областях промышленности.

Известны способы получения дистил- Ю лятных фракций путем перегонки нефти или нефтяных остатков в условиях

подъема температур от 350 до при остаточном давлении 1-50 мм рт.ст. с подачей инертного агента для |5 понижения парциального давления паров смеси или без нее fl и 2} .

Недостатком известных способов является низкий отбор целевых дистиллятных вакуумных фракций, составляю- 20 щий 10-25 вес.% на нефть.

Кроме того, получаемые при перегонке вакуумные остатки обладают недостаточными структурно-механическими свойствами для непосредствен- 25 ного использования в качестве битума или пека. Получаемые остатки для использования в качестве пеков и битумов в этом случае нуждаются в термодеструкции или окислении.30

Наиболее близок к изобретению способ получения ДИСТИЛЛЯТНЫХ фракций из нефтяного сырья путем вакуумной перегонки сырья с получением широкой масляной фракции и остатка в две стадии, по которому на 1 стадии получают широкую масляную фракцию и остаток на П стадии остаток подвергают дополнительной отпарке водяным паром для увеличения глубины отбора дистиллятов и утяжелення остатка з.

Однако такой способ также не позволяет получать дистиллятные фракции с выходом более 30%. Получае ие остатки не удовлетворяют требованиям, предъявляемым к техническим битумам и пекам.

Цель изобретения - повышение выхода ДИСТИЛЛЯТНЫХ фракций.

Поставленная цель достигается описываемым способом получения дистиллятных фракций из нефти и нефтяных остатков путем вакуумной перегонки исходного сырья в присутствии ароматического концентрата выкнпа-, ющего в интервале те л1ератур 300-500с с содержанием ароматических углеводородов 50-100%, взятого в количестве 1-25% от веса исходного сырья.

Предпочтительно ароматический концентрат вводят в исходное сырье и в качестве ароматических концентратов используют экстракт селективной очистки масел, смолы пиролиза, заксилольную фракцию каталитических риформатов.

Отличительные признаки способа заключаются в проведении вакуумной перегонки в присутствии описанного ароматического концентрата, взятого в количестве 1-25% от веса исходного сырья, а также в предпочтительных условиях проведения процесса .

Экстракты масляных фракций получают в качестве побочного продукта при селективной очистке прямогонных вакуумных дистиллятов (1,П,Ш фракции) на масляных блоках нефтеперерабатывающих заводов. Концентрация ароматических углеводородов в экстрактах масляных фракций зависит от природы исходного сырья и условий экстракции и колеблется в пределах от 50 до 90%, пределы выкипания экстрактов составляют для 1 фракции 300-380° С, для П - 350-420°С, для Ш - 370-500 С.

Заксилольную фракцию получают на топливных блоках нефтеперерабатывающих заводов после удаления бензола, толуола и ксилола из каталитических риформатов. Такая фракция выкипает при температуре :выше 250°С Содержание ароматических соединений в Фракции составляет 95%.

Смола пиролиза образуется в процессе пиролиза различных углеводородных газов и нефтяных фракций. Выход смолы составляет до 30-40%. Сод ержание -ароматических углеводородов с пределами выкипания 300-500 0 составляет в смоле 75-80%.

Способ осуществляют следующим образом.

Нефть или нефтяной остаток сме1шивают с ароматическим концентра;том в количестве 1-25% от исходно:го продукта, нагревают до 380-400 0 и направляют в ректификационную колонну, где поддерживают остаточное давление 1-50 мм рт.ст. Изобретение основывается на новой модели строения нефти и нефтяных остатков, впервые выдвинутой авторами.

В соответствии с этой моделью нефть и нефтяные остатки состоят из сложных структурных единиц, представляющих собой надмолекулярные структуры (асфальтены,. смолы, парафины) , окруженные сольватными оболочками {низкомолекулярные соединения) . Сложные структурные единицы, находящиеся в равновесии с молекулярными растворами, придают нефтям и нефтяным остаткам структурна-меха.ническую прочность и склонность к расслоению на фазы. Соотношение компонентов в надмолекулярной структуре сольватной оболочке и молекулярном состоянии зависит от группового состава нефтей и нефтяных остатков. Регулированием сооЯгношения компонентов в сложной структурной единице достигают интенсификации процессов в нефтяной и нефтеперерабатывающей областях промышленности.

Для регулирования структурно-механической прочности и устойчивости нефтяных дисперсных систем используют ароматические концентраты, так как в этом случае достигается устойчивое регулирование физико-хи- м.ико-механических свойств нефтей и нефтепродуктов в широких пределах.

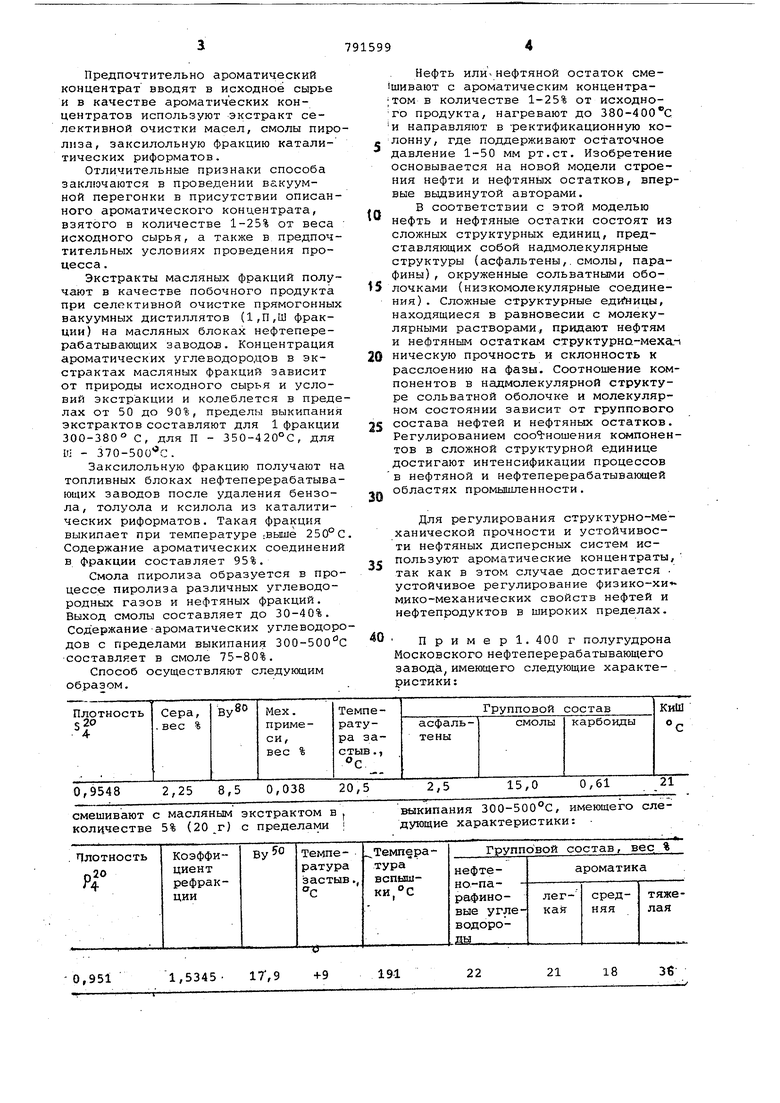

Пример. 400 г полугудрона Московского нефтеперерабатывающего завода,имеющего следующие характеристики:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дистиллятных фракций | 1980 |

|

SU941397A1 |

| Способ получения дистиллятных фракций | 1986 |

|

SU1384599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1993 |

|

RU2047645C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2171271C2 |

| Способ получения дистиллятных фракций | 1982 |

|

SU1049522A1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

20,5

2,25 6,5 0,038

0,9548

смешивают с масляным экстрактом в j количестве 5% () с пределами i

17,9

0,951

+9

1,5345

21

0,61

15,0

2,5

выкипания 300-500С, имеющего следующие характеристики:

38

18

22

21

Загружают смесь в лабораторный аппарат с числом теоретических таре 1ЛОК 20 ведут перегонку при температуре низа колонки до 380°С и остаточном давлении 1 мм рт.ст. В результате ректификации получают 80% вакуумного дистиллята на исходный полугудрон и остаток с температурой размягчения по кольцу и шару (65-70 С).

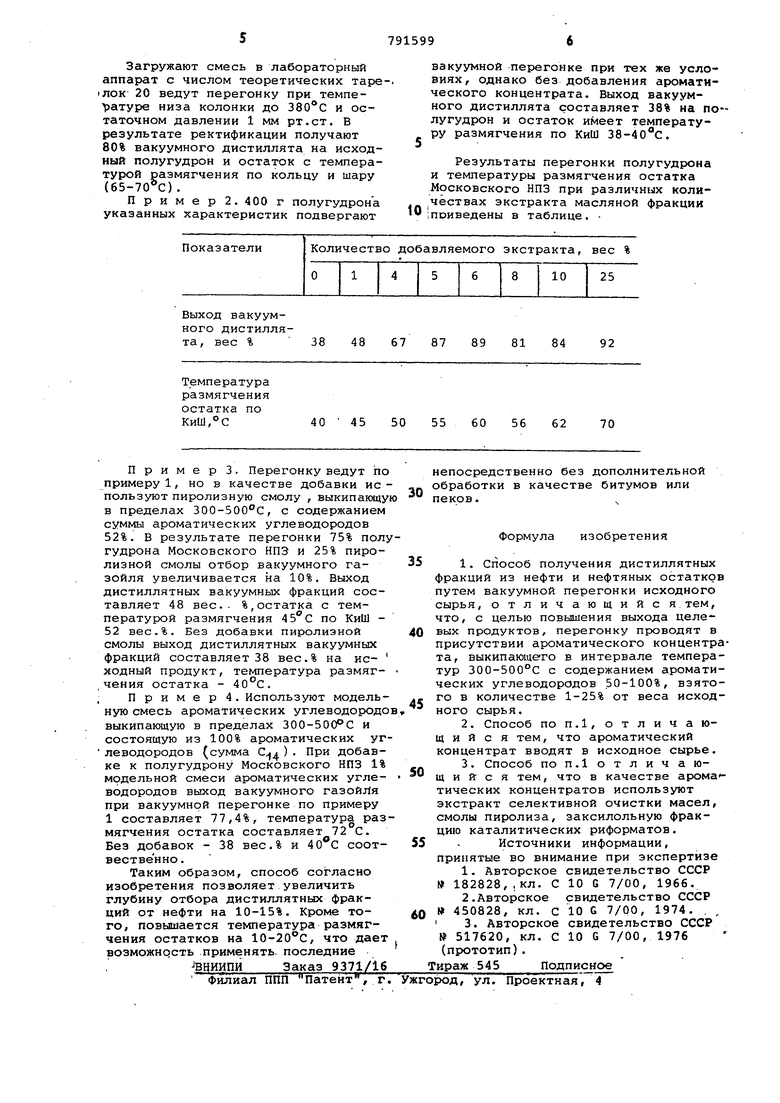

П р и м е р 2. 400 г полугудрона указанных характеристик подвергают

Выход вакуумного дистилля38 48 та, вес %

вакуумной перегонке при тех же условиях, однако без добавления ароматического концентрата. Выход вакуумного дистиллята составляет 38% на полугудрон и остаток имеет температуру размягчения по КиШ 38-4О С.

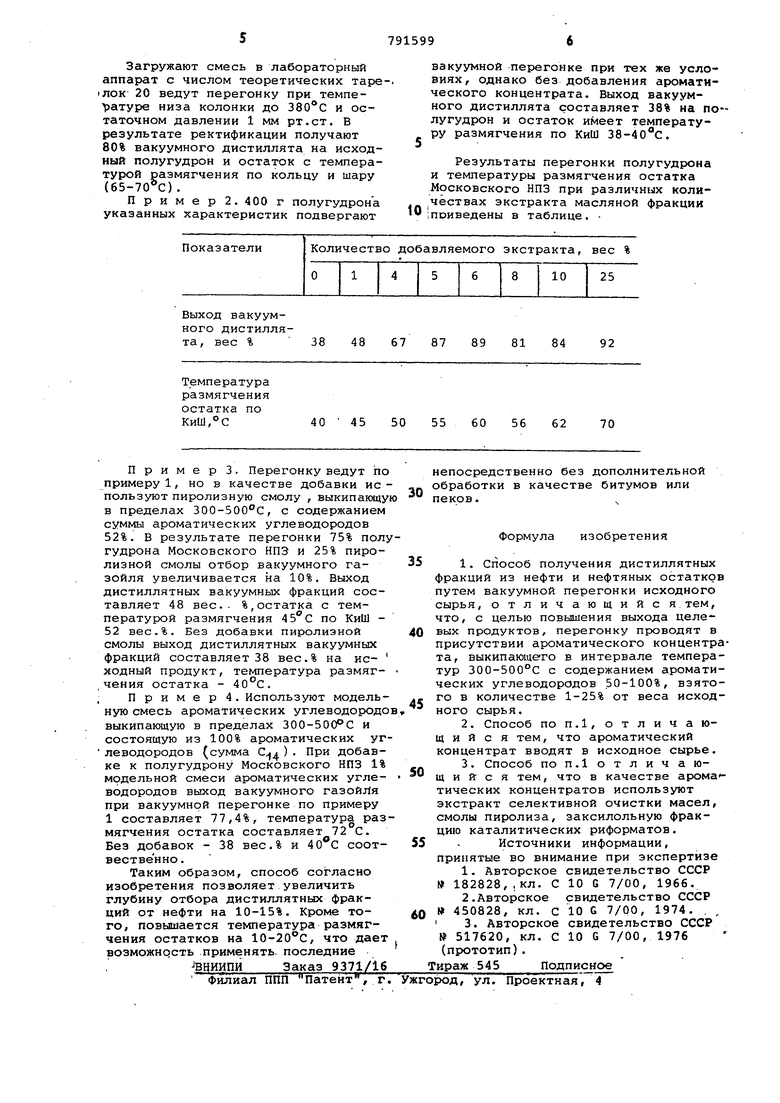

Результаты перегонки полугудрона и температуры размягчения остатка Московского НПЗ при различных количествах экстракта масляной фракции ;поиведены в таблице, 84

81

89

92

Авторы

Даты

1980-12-30—Публикация

1979-01-22—Подача