Изобретение относится к различным областям машиностроения (тяжелое, транспортное, авиационно-космическое, автотракторное, энергетическое и т.д.) и может быть использовано для создания рабочих поверхностей элементов тяжелонагруженных узлов трения (например, подшипников качения и скольжения, кулачковых механизмов и т.д.). Описано антифрикционное углеродное покрытие стальных деталей, включающее высокоупорядоченный, гомеотропно ориентированный граничный слой молекул смазочного материала, и легированный молибденом слой наноструктурированного монокристаллического углерода толщиной 10-6-10-8 м, который включает образовавшиеся в процессе его нанесения адсорбционные центры, равномерно распределенные в покрытии (рис. 1). Технический результат - снижение коэффициента трения и как следствие - уменьшение энергетических затрат и повышение долговечности и надежности узлов трения при эксплуатации современных машин и механизмов.

Известно антифрикционное покрытие (см. Патент РФ №2570057 С1, кл. F16C 33/04, 2015 г.), содержащее углеводородный смазочный слой, нанесенный на монокристаллическую углеродную пленку, включающую адсорбционные центры, отличающееся тем, что содержит легированную вольфрамом монокристаллическую наноструктурированную линейно-цепочечную углеродную пленку толщиной 10-7-10-9 м, адсорбционные центры которой регулярно расположены как внутри, так и на поверхности углеродной пленки.

Эту пленку получают методом импульсной конденсации углеродной плазмы в сочетании с дополнительным облучением ионами аргона или методом нанотехнологической молекулярной сборки. Ионы вольфрама напыляются на заданную поверхность, легируя таким образом анализируемое покрытие. Благодаря, полученной таким образом поверхности покрытия, смазочный слой в граничном слое воспроизводит структуру твердой подложки, т.е. высокоорганизованного монокристаллического углерода, что способствует образованию устойчивых граничных слоев, обладающих повышенной смазочной способностью. Повышенное содержание адсорбционных центров, равномерно расположенных в покрытии, как и легирование вольфрамом повышают антифрикционные свойства известного покрытия. В настоящее время дальнейшее развитие техники требует для подобных покрытий достижения более высокого уровня антифрикционных свойств.

Авторами предлагается другой состав покрытия, обеспечивающего существенное повышение антифрикционных свойств смазанных узлов трения.

Указанный результат в новом покрытии достигается за счет создания антифрикционного покрытия, включающего высокоориентированный граничный слой молекул смазочного материала и легированный молибденом слой наноструктурированного монокристаллического углерода толщиной 10-6-10-8 м, который включает образовавшееся в процессе его нанесения повышенное количество адсорбционных центров, причем покрытие имеет монокристаллическую наноструктурированную линейно-цепочечную структуру. Повышение антифрикционных свойств достигается как за счет легирования молибденом, который в случае разрушения граничного слоя вследствие перегрузок в результате взаимодействия с серосодержащей смазочной средой образует в трибологическом контакте известную твердую смазку дисульфид молибдена, так и за счет наличия регулярного расположения адсорбционных центров, которые усиливают адсорбционные свойства углеродной наноструктурированной пленки монокристаллического углерода.

Заявляемое изобретение поясняется чертежами.

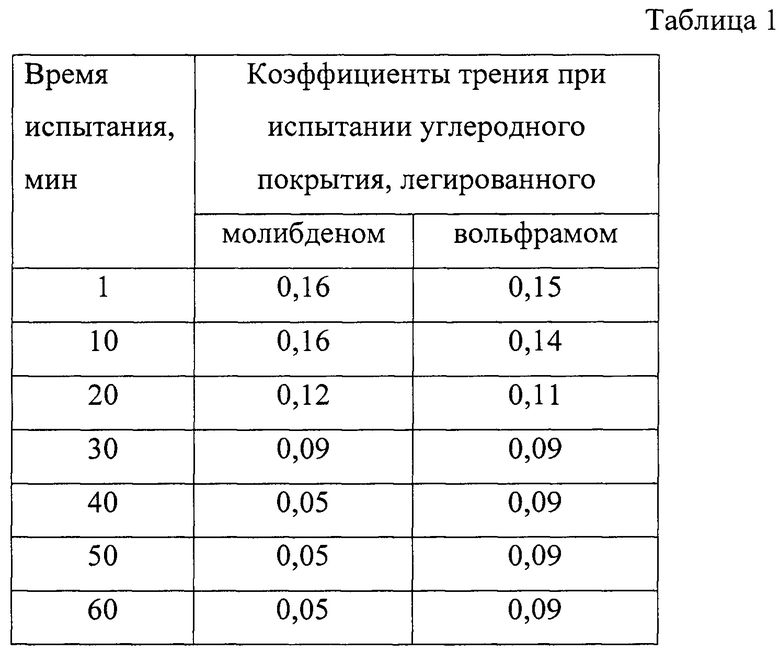

На фиг. 1 приведено антифрикционное покрытие на твердом материале в разрезе.

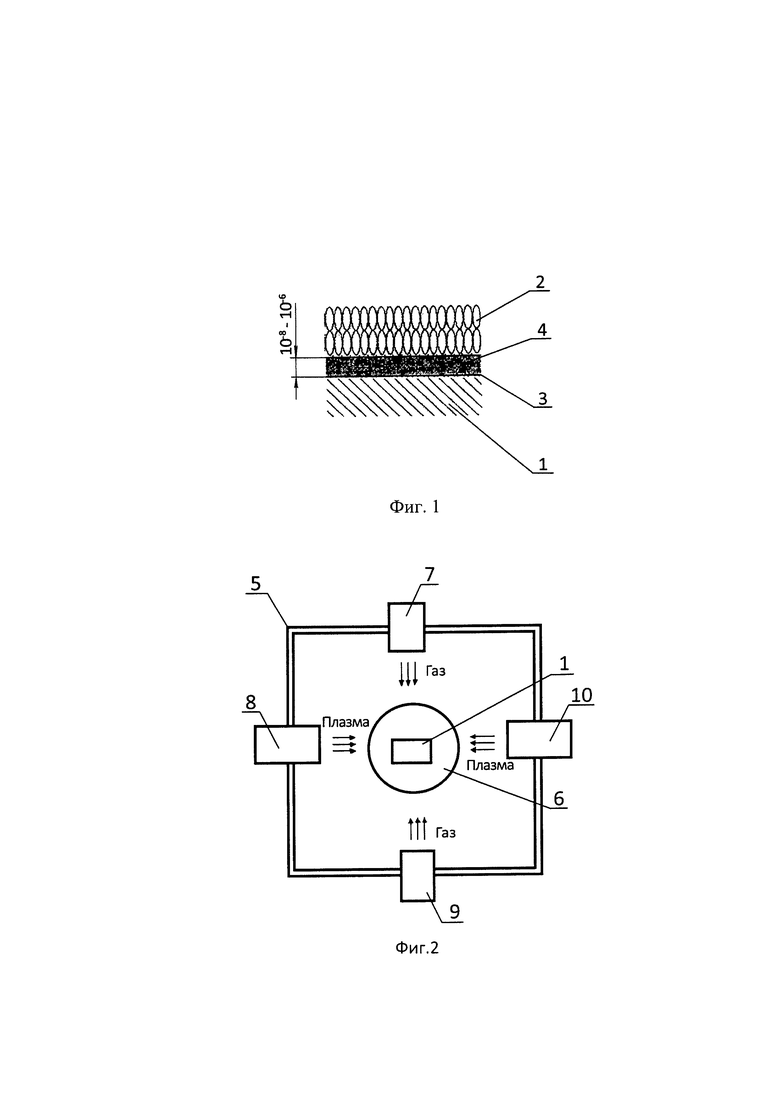

На фиг. 2 приведена схема вакуумной установки для получения углеродных антифрикционных покрытий нового поколения.

Предлагаемое антифрикционное покрытие (Фиг. 1), нанесенное на основе 1 из стали 45, включает граничный смазочный слой 2, пленку легированного молибденом монокристаллического углерода 3 толщиной 10-6-10-8 м, в которой равномерно распределены дополнительные адсорбционные центры 4, которые формируются из химических элементов из содержащихся в вакуумной камере остаточных газов, например из (О). (Н), (ОН), (ООН) и т.д. В качестве смазочного материала могут использоваться практически любые смазочные масла (минеральные или синтетические) с серосодержащими присадками; в качестве основы (подложки), кроме стали 45, могут быть использованы также практически любые твердые материалы (металлы, сплавы, керамики, пластики и т.д.).

Антифрикционное углеродное покрытие изготавливают с использованием плазмохимической установки (Фиг. 2), которая состоит из вакуумной камеры 5, термостола 6, источника ионов инертного газа 7, импульсного генератора углеродной плазмы 8, источника 9 легирующего газа и генератора плазмы 10 с молибденом. Импульсные генераторы плазмы 8, 10 и источник ионов легирующего газа 7 работают по времени синхронизировано друг от друга совместно или попеременно. Для нанесения пленки в вакуумную камеру 5 на термостол 6 помещают основу 1, затем камеру вакуумируют до 10-3-10-4 Па, очищают и активируют поверхность основы при помощи источника ионов аргона 7. Затем наносят пленку монокристаллического углерода 3 с использованием импульсного генератора 8 углеродной плазмы, толщина и плотность которой регулируется путем изменения температуры основы, давления в вакуумной камере, угла наклона термостола и частоты импульсов генератора плазмы. Параметры процесса подбирают так, чтобы образовалась пленка монокристаллического углерода толщиной 10-6-10-8 м, имеющая линейно-цепочечную структуру. После завершения нанесения указанной пленки образец извлекают из вакуумной камеры и наносят на него заданный смазочный материал (например синтетическое полиальфаолефиновое масло ПАО-4 с присадкой ДФ-11), который под действием монокристаллического углерода, легированного молибденом, формирует на поверхности раздела масла с данным покрытием граничный слой, состоящий из гомеотропно ориентированных молекул этого масла, а при разрушении этого слоя образует с серосодержащей средой дисульфид молибдена, обеспечивающий смазывание. Этот слой обладает повышенными антифрикционными свойствами при трении в режиме граничной смазки.

Для сравнения предлагаемого покрытия с прототипом в аналогичных условиях и с использованием аналогичных материалов подготавливают образцы стали 45 с монокристаллическим углеродным покрытием толщиной 10-6-10-8 м, легированные соответственно вольфрамом и молибденом. Сравнительные испытания проводят на машине КТ-2 при смазке маслом ПАО-4 с присадкой 2% ДФ-11 при осевой нагрузке на узел трения 108 Н и частоте вращения 1 мин-1, что соответствует ГОСТ 23.221-84 и обеспечивает реализацию граничного режима смазки. В обоих случаях верхний шарик из стали ШХ-15 (стандартный), а нижние образцы представляют собой ролики из стали 45, на цилиндрические поверхности которых нанесены сравниваемые покрытия. Как видно из таблицы, хотя на стадии приработки (первые 20 минут испытаний) коэффициент трения шара из стали ШХ-15 по углеродному покрытию, легированному вольфрамом, несколько превышает коэффициент трения шара по покрытию, легированному молибденом, то уже после 30 минут испытания коэффициенты трения по обоим покрытиям сравниваются, а далее установившийся коэффициент трения стали по углеродному покрытию, легированному молибденом становится на 44% ниже, чем при трении по покрытию - прототипу.

Достоинства заявляемого технического решения заключаются в создании оптимальных микроструктур, наилучшим образом удовлетворяющих условиям работы покрытий, позволяющим достигнуть наиболее высоких антифрикционных характеристик, что обеспечивает энергосбережение при работе узлов трения современной и перспективной техники, эксплуатируемых в режиме граничной смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2014 |

|

RU2570057C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| УГЛЕРОДНЫЙ ПОЛИМЕР | 2003 |

|

RU2282583C2 |

| МЕДИЦИНСКОЕ ПОКРЫТИЕ | 2004 |

|

RU2310475C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УСТРОЙСТВА И ИНСТРУМЕНТЫ ДЛЯ ОСТЕОСИНТЕЗА, ОРТОПЕДИЧЕСКИЕ ИМПЛАНТАТЫ ИЗ МЕТАЛЛА | 2018 |

|

RU2697855C1 |

| Способ получения углеродного антифрикционного покрытия на контактирующих трущихся поверхностях в условиях эксплуатации | 2021 |

|

RU2760987C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ТОНКИХ ПЛЕНОК | 2007 |

|

RU2365672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

Изобретение относится к различным областям машиностроения (тяжелое, транспортное, авиационно-космическое, автотракторное, энергетическое и т.д.) и может быть использовано для создания рабочих поверхностей элементов тяжелонагруженных узлов трения (например, подшипников качения и скольжения, кулачковых механизмов и т.д.). В заявке предлагается новый состав антифрикционного покрытия, обеспечивающего существенное повышение антифрикционных свойств смазанных узлов трения. Антифрикционное покрытие включает высокоориентированный граничный слой молекул смазочного материала и легированный молибденом слой наноструктурированного монокристаллического углерода толщиной 10-6-10-8 м, который включает образовавшееся в процессе его нанесения повышенное количество адсорбционных центров, причем покрытие имеет монокристаллическую наноструктурированную линейно-цепочечную структуру. Повышение антифрикционных свойств достигается как за счет легирования молибденом, который в случае разрушения граничного слоя вследствие перегрузок в результате взаимодействия с серосодержащей смазочной средой образует в трибологическом контакте известную твердую смазку дисульфид молибдена, так и за счет наличия регулярного расположения адсорбционных центров, которые усиливают адсорбционные свойства углерода. 2 ил., 1 табл.

Антифрикционное покрытие, содержащее углеводородный смазочный слой, нанесенный на углеродную пленку, имеющую монокристаллическую линейно-цепочечную структуру с равномерно распределенными по ее поверхности и объему адсорбционными центрами, отличающееся тем, что пленка легирована молибденом.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМОВ ЕМКОСТЕЙ | 0 |

|

SU257057A1 |

| Способ определения статистических параметров зернистых тел | 1961 |

|

SU148589A1 |

| Электрический утюг | 1941 |

|

SU66552A1 |

| Способ получения боратов щелочноземельных и щелочных металлов | 1972 |

|

SU471302A1 |

Авторы

Даты

2020-07-29—Публикация

2019-09-02—Подача