Изобретение относится к области получения углеграфитовых материалов и может быть использовано в технологии ядерного топлива и порошковой металлургии.

В настоящее время углеграфитовые материалы нашли применение в высокотемпературных газоохлаждаемых реакторах (ВТГР), в которых тепловыделяющие элементы (твэлы) выполнены в виде углеграфитовой матрицы, содержащей микротвэлы (МТ). МТ представляет собой керн ядерного топлива диаметром 0,2-0,5 мм, покрытый оболочками из пироуглерода и карбида кремния.

После предварительного смешивания МТ, графитового порошка и связующего (каменноугольный пек, фенолформальдегидная смола и др.) заготовки твэлов прессуют и далее подвергают термообработке, в процессе которой происходит полимеризация связующего, карбонизация связующего за счет пиролиза с выделением твердого коксового остатка и газообразных продуктов пиролиза (фенол, оксид углерода, водород и др.). Последней стадией термообработки является нагрев до 1800°С для окончательного удаления газообразных продуктов.

В процессе получения твэлов выход годной продукции снижается, в основном, вследствие появления трещин в изделиях. Наличие трещин обусловлено внутренним давлением газообразных продуктов, которое в условиях пиролиза смолы вырастает до значительной величины. Так, при термообработке исходной шихты, содержащей 18 мас.% фенолформальдегидной смолы в навеске объемом 10 см3 и массой 10 г, выделяется 1 нормальный литр газообразных продуктов. Если учесть, что пористость заготовки после прессования составляет 40%, то при температуре пиролиза в заготовке развивается давление на уровне 300 атм.

Предотвращение трещинообразования обеспечивают дополнительной операцией предварительного нанесения на поверхность МТ покрытия из термоотверждающей смолы и графитового порошка (заявка №6-36052 от 12.12.88 г., Япония, МКМ G 21 С 3/62). Недостаток способа заключается в сложности дополнительной технологической операции.

Другой способ предотвращения трещинообразования заключается в проведении процесса термообработки под давлением в пресс-форме (заявка №19837989 от 21.08.98, Германия, МКИ G 21 С 21/00). Недостаток способа заключается в сложности аппаратурного оформления, что обуславливает невозможность применения способа при массовом выпуске твэлов.

Наиболее близким по технической сущности к решаемой задаче является способ термообработки углеграфитовых изделий (твэлов и поглощающих элементов ВТГР) (патент №3435863 ФРГ, МКИ G 21 С 3/22, 21/04, заявл. 29.04.84 г., опубл. 03.04.86 г.), заключающийся в подготовке смеси из графитизированных зерен кокса и фенолформальдегидной смолы, смешивании МТ и связующего, предварительном прессовании смеси, напрессовании на заготовку твэла оболочки из зерен кокса с последующей термообработкой до 2000°С. Недостаток способа аналогичен недостатку первого из представленных аналогов и заключается в сложности дополнительной технологической операции и трещинообразовании.

В основу настоящего изобретения положена задача снижения брака в изделиях за счет предотвращения трещинообразования.

Согласно изобретению задача решается тем, что смешивают графитовый порошок, прессуют и термообрабатывают, при этом термообработку проводят, периодически снижая температуру изделий в области фазовых переходов на 10-15°С, а температурный интервал между понижениями температуры выбирают в пределах 20-30°С.

Предложенный способ отличается от известного режимом термообработки углеграфитовых изделий.

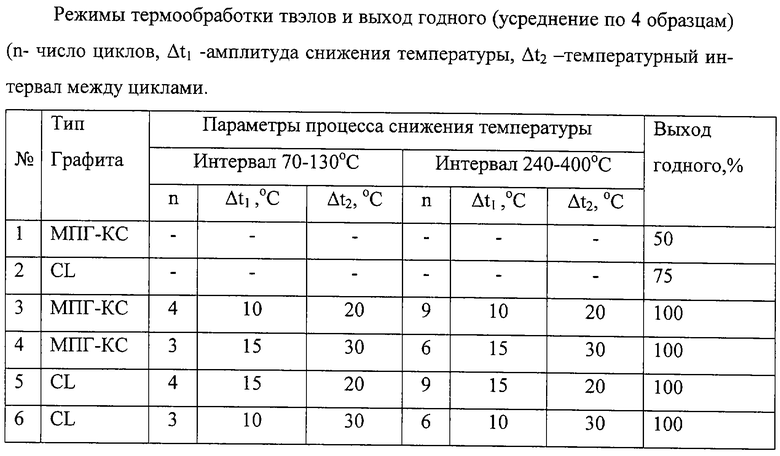

Авторы изобретения на основании выполненных исследований нашли, что газовыделение в областях фазовых переходов можно прерывать, снижая температуру изделия. На фиг.1 представлена дериватограмма фазовых изменений в заготовке цилиндрического твэла диаметром 12,9 мм, высотой 53 мм (1- кривая подъема температуры; 2 - масса образца; 3, 4 - дифференциалы температуры и массы образца, температура, отложенная на оси ординат, относится к кривой 1, все остальные кривые приведены без масштаба), исходная смесь состояла из 73 мас.% графита, 9 мас.% МТ размером 0,7-0,8 мм и 18 мас.% фенолформальдегидной смолы. Изгибы на кривой 2 в области температур 70-130°С отвечают стадии полимеризации смолы, в области температур 240-400°С - стадии пиролиза (с последовательным выделением фенола, воды, оксида углерода, водорода). На кривой 4 видно, что температурная область 240-400°С отвечает максимальной скорости изменения массы образца. Одновременно выделяющийся коксовый остаток начинает препятствовать диффузии продуктов пиролиза из образца. Смысл изобретения заключается в прерывистости прохождения областей фазовых переходов для того, чтобы большая часть газообразных продуктов продиффундировала из образца прежде, чем коксовый остаток закроет поры образца.

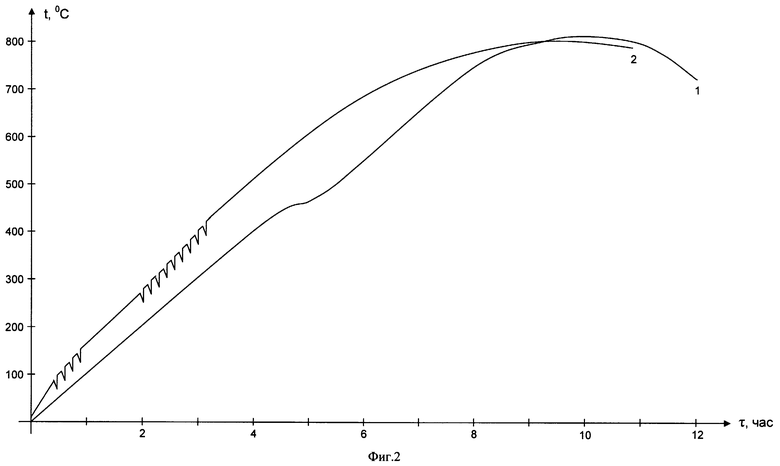

На фиг.2 представлены термограммы процессов карбонизации заготовки твэлов по способу-прототипу (1) и предложенному способу (2). Видно, что интервал 240-400°С, соответствующий фазовым переходам при карбонизации, пройден с девятикратным снижением температуры через каждые 20°С. Можно считать, что при полной закупорке пор при 380-400°С внутри образца остается 1/9 от общего количества выделившихся газов и паров, что резко снижает вероятность трещинообразования. Термообработка не доведена до 1800-2000°С (по прототипу), т.к. трещины возникают на стадии карбонизации при 200-800°С.

Величина амплитуды снижения температуры выбирается исходя из чувствительности термопар (5-10°С). Временной интервал снижения температуры диктуется инерционностью конкретной печи при выключении нагрева печи.

Обычно в печах с загрузкой 10-100 цилиндрических твэлов заметное снижение температуры (10-15°С) происходит за 10-20 мин. Температурный интервал между пиками снижения температуры (20-30°С) выбирают из соображений снижения давления газов в 6-9 раз на интервале 240-400°С (девять пиков при интервале 20°С и шесть пиков при интервале 30°С).

Предложенный способ получения углеграфитовых изделий помимо основной задачи устранения трещин обладает следующими дополнительными преимуществами по сравнению с известным:

1. Имеет широкую область применения для изделий в виде цилиндров, шаров, призм и изделий более сложной геометрии.

2. Имеет универсальный характер, т.к. режим термообработки не зависит от типа графита, типа смолы, размеров частиц графита и МТ, соотношения компонентов в изделии.

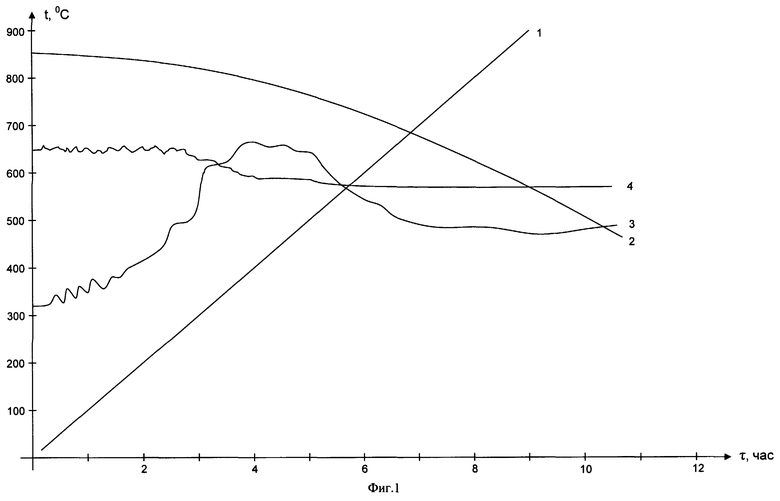

Предлагаемый способ осуществляется следующим образом. Порошок графита с размером частиц 30-100 мкм смешивают с раствором фенолформальдегидной смолы в спирте и МТ диаметром 0,8 мм. Состав смеси (без учета спирта): графит 73 мас.%, смола 18 мас.%, МТ 9 мас.%. После предварительного прессования порций 10-11 г смеси в матрице путем двухстороннего сжатия образцы загружают в кварцевую печь для термообработки, которую проводили в потоке аргона с расходом последнего 0,2-0,5 л/мин. Результаты термообработки заготовок по способу-прототипу и предложенному способу представлены в таблице. В экспериментах использованы два типа графита: МПГ-КС (Россия) и СL (Франция).

Примеры осуществления представлены для двухфазного композиционного материала, а не для графита, т.к. именно композиты имеют повышенную жесткость, низкую пластичность, поэтому напряжения в таких материалах релаксируют путем трещинообразования (Механика композиционных материалов. Ред.Дж. Сендецки. М., Мир, 1978, с.32).

Данные таблицы показывают, что при режимах, представленных в формуле изобретения, обеспечивается выход годного (отсутствие трещин) 100%. При проведении термообработки по способу-прототипу (примеры 1, 2) выход годного составляет 50-75%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уранграфитового твэла | 2022 |

|

RU2787077C1 |

| УГЛЕГРАФИТОВЫЙ ЦИЛИНДРИЧЕСКИЙ ТВЭЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2314581C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2259258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ВЫСОКОТЕМПЕРАТУРНОГО ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2539352C1 |

| СПОСОБ ИССЛЕДОВАНИЯ РАДИАЦИОННОГО ПОВЕДЕНИЯ МИКРОТВЭЛОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2357302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОГО ПОКРЫТИЯ НА СФЕРИЧЕСКИХ МИКРОТВЭЛАХ | 2022 |

|

RU2790857C1 |

| Способ получения углеграфитовых изделий | 2021 |

|

RU2780454C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| КОМПОЗИЦИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЭЛЕМЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2559965C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2382423C2 |

Изобретение относится к области получения углеграфитовых материалов и, в частности, может быть использовано при производстве ядерного топлива и в порошковой металлургии. Сущность изобретения: способ получения углеграфитовых изделий заключается в том, что готовят смесь из графитового порошка, связующего и микротвэл. Полученную смесь подвергают предварительному прессованию, затем осуществляют термообработку, в процессе которой периодически снижают температуру изделий в областях фазовых переходов на 10-15°С, а температурный интервал между понижениями температуры выбирают в пределах 20-30°С. Преимущества изобретения заключаются в снижении брака в изделиях за счет предотвращения трещинообразования. 1 табл., 2 ил.

Способ получения углеграфитовых изделий, включающий смешивание графитового порошка, микротвэлов и связующего, предварительное прессование смеси и термообработку, отличающийся тем, что термообработку проводят, периодически снижая температуру изделий в областях фазовых переходов на 10-15°С, а температурный интервал между понижениями температуры выбирают в пределах 20-30°С.

| DE 3435863 A1, 03.04.1986 | |||

| Тепловыделяющий элемент | 1979 |

|

SU816302A1 |

| RU 2066485 С1, 10.09.1996 | |||

| Горелочное устройство местного нагрева | 1984 |

|

SU1206559A1 |

Авторы

Даты

2004-06-10—Публикация

2002-07-24—Подача