Изобретение относится к области получения низкоплотных углеграфитовых теплоизоляционных материалов для высокотемпературных вакуумных печей или печей с неокислительной атмосферой с рабочими температурами до 3000°C.

В заявке JP 2001089238 раскрывается отформованный термоизоляционный материал, включающий сандвичевую структуру, содержащую слои войлока из углеродных волокон и слои графитовых листов. Материал получают путем совместного формования данных слоев в углерод-углеродный композитный материал. Компоненты получаемого композита очень слабо связаны, что может приводить к его разрушению и неудобству в применении.

В патенте US 5582781 раскрывается способ изготовления теплоизоляционного материала для использования его в печах и других высокотемпературных материалах. Способ включает измельчение фольги из расширенного графита на частицы с малым размером, термоудар данных частиц для вспенивания, смешивание вспененных частиц с термореактивной фенольной смолой, нагрев смеси под давлением для формования термоизоляционного изделия и последующую термообработку твердого изделия. Данная технология включает много сложных стадий, делая ее трудно выполнимой для промышленного производства. Судя по составу и способу получения, материал обладает высокой для теплоизоляционного материала теплопроводностью.

Наиболее близкое техническое решение раскрывается в патенте US 3549847.

В соответствии с данным патентом углеграфитовый материал для использования в нагревательных аппаратах содержит тело из пористого электрографита с поверхностным слоем пиролитического графита, имеющим толщину 1-15 mils (1 mil - одна тысячная фунта), причем упомянутый внешний слой распространен в поры упомянутого пористого тела на глубину 1-10 толщины внешнего слоя упомянутого пористого тела с образованием механического сцепления между слоем и телом. Плотность пористого графитового тела составляет от 1,7 до 1,9 г/см3 и поры от 1 до 100 мкм.

В данном патенте также раскрывается способ изготовления данного композитного материала, включающий осаждение пиролитического графита в поры электрографита путем пиролиза углеродсодержащего газа при температуре от 1100 до 1600°C и давлении 0,5-1,2 мм рт. ст. (14-20 часов) и затем при 1600-2000 (6-10 часов) и давлении 0,8-2,5 мм рт. ст. Материал в соответствии с данным патентом обладает очень высокой плотностью и используется как высокотемпературный теплоподводящий и, соответственно, теплопроводный материал.

Задачей изобретения является получение высокотемпературного теплоизоляционного материала, простого в получении и обработке, с низкой теплопроводностью и достаточной для эксплуатации прочностью.

Поставленная задача решается углеграфитовым теплоизоляционным материалом, содержащим частицы пористого графита, в соответствии с которым он дополнительно содержит пиролитический углерод, равномерно распределенный по всему объему пористого графита и на поверхности его частиц, а в качестве частиц пористого графита - частицы терморасширенного графита при следующем соотношении компонентов, мас.%:

и характеризуется плотностью от 0,05 до 0,20 г/см3.

В частных воплощениях изобретения поставленная задача решается тем, что материал выполнен в виде блоков.

Материал может дополнительно содержать, по меньшей мере, один слой, выполненный из графитовой фольги, соединенный с материалом посредством клея с высоким выходом углерода при пиролизе.

Материал может дополнительно содержать бор в количестве, не превышающем 0,2 мас.%.

Материал может дополнительно содержать углеродные волокна в количестве, не превышающем 30 мас.%.

Поставленная задача также решается способом изготовления углеграфитового теплоизоляционного материала, включающим формование пористой заготовки из частиц пористого графита и последующее пиролитическое насыщение формованной пористой заготовки посредством пиролитического разложения углеводородов, в соответствии с которым осуществляют формование заготовки с плотностью, не превышающей 0,07 г/см3 из частиц терморасширенного графита, а пиролитическое насыщение проводят в циклическом режиме путем осаждения пиролитического углерода по всему объему пористой заготовки до степени пиролитического насыщения от 5 до 100%.

В частных воплощениях способа поставленная задача решается тем, что формование заготовки осуществляют путем прессования частиц терморасширенного графита в виде блоков.

Перед формованием к частицам терморасширенного графита можно добавить до 30 мас.% углеродного волокна.

В наилучших воплощениях изобретения желательно пиролитическое насыщение осуществлять при температуре 1000-1200°C, давлении 50-200 мбар со временем выдержки одного цикла 1-5 секунд и общим временем пиролитического насыщения 15-90 минут.

Желательно в качестве углеводорода в процессе осаждения пиролитического углерода использовать метан.

После пиролитического насыщения желательно наклеить, по меньшей мере, на одну сторону материала слой графитовой фольги с использованием клея с высоким выходом углерода при пиролизе, а затем провести карбонизацию материала.

Сущность изобретения

Основой материала является терморасширенный графит (ТРГ), состоящий на 99,8 и более мас.% из углерода, обладающий термической стойкостью до 3000°C в вакууме или инертной атмосфере, высокой химической стойкостью к большинству агрессивных сред при умеренных температурах (до 600°С), низкой насыпной плотностью (1-5 кг/м3) и теплопроводностью (менее 0,1 Вт/м·К). За счет червеобразной формы частиц из ТРГ можно формовать изделия любой геометрии даже при малых степенях его сжатия до плотности 30-50 кг/м и выше. Для придания этому материалу необходимой прочности и улучшения химической и термической стойкости на поверхности терморасширенного графита осаждают пиролитический углерод (ПУ), покрывающий поверхность и сращивающий составляющие ТРГ частицы, закрывающий и заполняющий часть пор. Необходимый уровень теплопроводности материала достигается при его плотности в диапазоне 0,05-0,20 г/см3. Для осаждения на развитой поверхности ТРГ равномерного сплошного слоя пиролитического углерода, необходимого для придания дополнительной прочности, требуется не менее 5,5 мас.% ПУ для плотных образцов (0,20 г/см3) и не менее 15 мас.% ПУ для низкоплотных образцов (0,05 г/см3). При дальнейшем увеличении степени пиронасыщения возрастает прочность композита. Увеличение содержания пироуглерода в материале низкой плотности (0,05 г/см3) более 50 мас.% и более 20 мас.% при высокой плотности (0,20 г/см3) ухудшают его теплоизоляционные свойства.

Процесс получения заявляемого материала заключается в термическом вспенивании окисленного графита с образованием терморасширенного графита, формовании из него низкоплотных блоков и проведении пиролитического осаждения углерода из газовой фазы при высокой температуре по всему объему и на поверхности этих блоков.

Изобретение осуществляется следующим образом.

Первым этапом является получение низкоплотной углеграфитовой матрицы. Окисленный графит, полученный по нитратной или бисульфатной технологии, подвергают термическому удару, пропуская потоком воздуха или инертного газа через трубчатый реактор, нагретый до температуры 600-1100°C. В результате получают терморасширенный графит с насыпной плотностью 1-5 кг/м3 и содержанием углерода более 99% (99,8%).

Далее из терморасширенного графита формуют заготовки, например, в виде блоков необходимой формы. Плотность заготовки не должна превышать 0,07 г/см3, в противном случае пиролитическое насыщение заготовки по всему объему будет происходить неравномерно, углерод будет осаждаться преимущественно на поверхности. Нижнее значение плотности заготовки неограничено и лимитируется только возможностью получения заготовки

Затем блоки подвергают пиронасыщению, которое заключается в пиролитическом осаждении углерода по всему объему изделия из газовой фазы посредством пиролитического разложения углеводородов при высокой температуре и пониженном давлении в циклическом режиме. Циклический режим в данном случае означает процесс, в котором происходит периодическая откачка газовой фазы до образования пониженного давления с последующим напуском углеводородов, его термическое разложение, осаждение пироуглерода и последующим повторением циклов откачки и напуска. Такой процесс, проводимый при температурах, обеспечивающих образование пироуглерода, позволяет «загнать» его в поры заготовки и «проталкивать» внутрь заготовки от цикла к циклу.

Исходя из возможностей установки, на которой проводились испытания предложенного изобретения, пиролитическое насыщение осуществлялось при температуре 1000-1200°C и пониженном абсолютном давлении (50-200 мбар) в циклическом режиме со временем выдержки одного цикла 1-5 секунды и общим временем пиронасыщения 15-90 минут. Данные режимы не являются исчерпывающими для осуществления изобретения.

В качестве углеводорода лучше всего использовать метан, но также возможны варианты использования этилена, пропана, ацетилена, бензола. В подаваемый на пиролиз метан в качестве модифицирующей добавки, повышающей прочность конечного материала, рекомендуется вводить до 10 объемных % хлорида бора так, чтобы его содержание в конечном материале не превышало 0,2%. Углеводород можно разбавлять водородом или аргоном высокой чистоты. В зависимости от выбранных в указанном диапазоне параметров можно достичь различной степени пиронасыщения низкоплотных блоков от 5 до 70 мас.% для блоков из ТРГ, полученного на основе химически синтезированного нитрата графита, и до 100% для блоков из ТРГ, полученного на основе электрохимически синтезированного нитрата графита. Увеличение степени пиронасыщения более 100% возможно, однако оно не будет влиять теплопроводность материала.

Заготовки также можно дополнительно армировать углеродными волокнами на основе гидроцеллюлозных или полиакрилонитрильных прекурсоров посредством их вдувания в поток ТРГ и их последующего совместного формования путем прессования. Количество углеродного волокна не должно превышать 30 мас.%, поскольку при большем количестве прочностные свойства не увеличиваются, а стоимость материала возрастает.

Для уменьшения газопроницаемости и улучшения теплоотражательных свойств на внутреннюю рабочую сторону блоков можно наклеивать слой плотной (1-1,5 г/см3) графитовой фольги посредством клея с высоким выходом углерода при пиролизе с последующей карбонизацией при температуре 800°C и выше в вакууме, инертной атмосфере или угольной засыпке. Под пиролизом в данном случае понимается термическое разложение клея в процессе упомянутой карбонизации, при этом в качестве клея могут быть использованы различные органические вещества, например фенолформальдегидные смолы, нефтяной или каменноугольный пеки и др.

Полученный в соответствии с изобретением материал представляет собой серые блоки, легкие в обработке (легко режутся). Материал имеет прочность на сжатие до 2 МПа, теплопроводность 1-3 Вт/м·К (при комнатной температуре), низкую газопроницаемость, высокую стабильность механических свойств и геометрических размеров при термоциклировании за счет низкого коэффициента термического расширения, не усаживается. Обеспечивает долговременную теплоизоляцию в вакууме или инертной атмосфере вплоть до 3000°C и на воздухе до 500°C.

Пример

Окисленный графит, полученный по нитратной технологии, подвергали термическому удару путем нагрева до 900°C. Получали терморасширенный графит с насыпной плотностью 1,5 г/л и содержанием углерода более 99%. Далее из терморасширенного графита формовали заготовку в форме блока размером 2,5×10,0×5,0 см плотностью 0,05 г/см3.

Затем проводили пиролитическое осаждение углерода при 1000°C, давлении 100 мбар, временем выдержки одного цикла 1 секунда и общим временем пиронасыщения 90 минут.

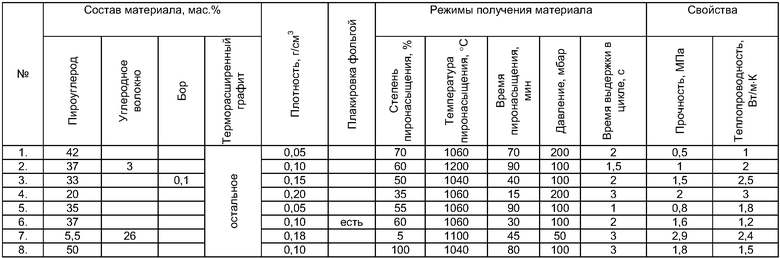

В таблице приведены составы получаемых материалов, режимы получения и свойства материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИТИЧЕСКОГО НАСЫЩЕНИЯ ПОРИСТОГО ДЛИНОМЕРНОГО МАТЕРИАЛА | 2008 |

|

RU2373145C1 |

| МНОГОСЛОЙНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2020 |

|

RU2734218C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИТИЧЕСКОГО НАСЫЩЕНИЯ ПОРИСТОГО ДЛИННОМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366606C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| УГЛЕРОДНАЯ ТЕПЛОРАСПРЕДЕЛЯЮЩАЯ ПЛИТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНЫХ И НАСТЕННЫХ СИСТЕМ НАГРЕВА И КОНДИЦИОНИРОВАНИЯ | 2018 |

|

RU2702431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНЫХ МАТЕРИАЛОВ И НИЗКОПЛОТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2525488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

Изобретение относится к области получения низкоплотных углеграфитовых теплоизоляционных материалов для высокотемпературных вакуумных печей или печей с неокислительной атмосферой и может найти применение в производстве углерод-углеродных композиционных материалов. Окисленный графит, полученный по нитратной или бисульфатной технологии, подвергают термическому удару. К частицам терморасширенного графита добавляют углеродное волокно. Формуют заготовку с плотностью, не превышающей 0,07 г/см3. Проводят пиролитическое насыщение формованной пористой заготовки в циклическом режиме путем осаждения пиролитического углерода по всему ее объему до степени пиролитического насыщения от 5 до 100%. На одну сторону полученного материала наклеивают слой графитовой фольги. Осуществляют карбонизацию материала. Изобретение позволяет упростить технологию, получать высокотемпературный теплоизоляционный материал с низкой теплопроводностью и достаточной для эксплуатации прочностью. 2 н. и 9 з.п. ф-лы, 1 табл.

1. Углеграфитовый теплоизоляционный материал, содержащий частицы пористого графита, отличающийся тем, что он дополнительно содержит пиролитический углерод, равномерно распределенный по всему объему пористого графита и на поверхности его частиц, а в качестве частиц пористого графита - частицы терморасширенного графита при следующем соотношении компонентов, мас.%:

и характеризуется плотностью от 0,05 до 0,20 г/см3.

2. Материал по п.1, отличающийся тем, что он выполнен в виде блоков.

3. Материал по п.1, отличающийся тем, что дополнительно содержит, по меньшей мере, один слой, выполненный из графитовой фольги, соединенный с материалом посредством клея с высоким выходом углерода при пиролизе.

4. Материал по п.1, отличающийся тем, что он дополнительно содержит бор в количестве, не превышающем 0,2 мас.%.

5. Материал по п.1, отличающийся тем, что он дополнительно содержит углеродные волокна в количестве, не превышающем 30 мас.%.

6. Способ изготовления углеграфитового теплоизоляционного материала, включающий формование пористой заготовки из частиц пористого графита и последующее пиролитическое насыщение формованной пористой заготовки посредством пиролитического разложения углеводородов, отличающийся тем, что осуществляют формование заготовки с плотностью, не превышающей 0,07 г/см3, в качестве частиц пористого графита используют частицы терморасширенного графита, а пиролитическое насыщение проводят в циклическом режиме путем осаждения пиролитического углерода по всему объему пористой заготовки до степени пиролитического насыщения от 5 до 100%.

7. Способ по п.6, отличающийся тем, что формование заготовки осуществляют путем прессования частиц терморасширенного графита в виде блоков.

8. Способ по п.6, отличающийся тем, что перед формованием к частицам терморасширенного графита добавляют до 30 мас.% углеродного волокна.

9. Способ по п.6, отличающийся тем, что пиролитическое насыщение осуществляют при температуре 1000-1200°С, давлении 50-200 мбар со временем выдержки одного цикла 1-5 с и общим временем пиролитического насыщения 15-90 мин.

10. Способ по п.6, отличающийся тем, что в качестве углеводорода в процессе осаждения пиролитического углерода используют метан.

11. Способ по п.6, отличающийся тем, что после пиролитического насыщения наклеивают, по меньшей мере, на одну сторону материала слой графитовой фольги с использованием клея с высоким выходом углерода при пиролизе, а затем осуществляют карбонизацию материала.

| Способ закалки деформированных алюминиевых сплавов | 1948 |

|

SU77674A1 |

| БУШУЕВ Ю.Г | |||

| и др | |||

| Углерод-углеродные композиционные материалы | |||

| - М.: Металлургия, 1994, с.93, строки 13-17, с.95, строки 1-3, с.96, строки 1-9 | |||

| JP 61219708 А, 30.09.1986 | |||

| CN 1945048 А, 11.04.2007 | |||

| US 3549847 А, 22.12.1970 | |||

| US 5582781 A, 10.12.1996 | |||

| JP 2001089238 A, 03.04.2001. | |||

Авторы

Даты

2010-09-10—Публикация

2009-02-26—Подача