Изобретение относится к области химических источников тока, в частности к топливным элементам с твердым полимерным электролитом.

Сопротивление мембраны из твердого полимерного электролита (в частности, перфторированной мембраны с функциональными сульфогруппами типа Nafion - торговая марка компании Du Pont), используемых в топливных элементах с твердым полимерным электролитом, существенно зависит от влагосодержания в мембране. С уменьшением влагосодержания растет сопротивление мембраны, омические потери в мембране и уменьшается напряжение на топливном элементе, т.е. падает его коэффициент полезного действия.

Уменьшение влагосодержания, особенно в той части мембраны, которая прилегает к аноду, естественный процесс, сопровождающий работу топливного элемента. Он обусловлен тем, что ионы водорода, переносящиеся от анода к катоду в процессе работы топливного элемента, переносятся совместно с несколькими молекулами воды. Следовательно, чем больше плотность тока, тем более интенсивно идет осушение анодной области мембраны. Вследствие этого снижается плотность тока при заданном напряжении, что можно также рассматривать как нестабильность в работе топливного элемента (уменьшение напряжения со временем), особенно при больших плотностях тока.

Для решения этой проблемы (повышения плотности тока) в топливном элементе используют подачу на анод увлажненного водорода, как это описано, например, в работе M. Wakizoe, O. Velev, S. Srinivasan "Analysis of proton exchange membrane fuel cell performance with alternate membranes" Electrochimica Acta No 30, v.3, pp.335-344, 1995, что хорошо оправдывает себя в единичной ячейке с малыми линейными размерами. В случае многоячеечной батареи с ячейками больших размеров подача увлажненного водорода не обеспечивает равномерное распределение паров воды в ячейках батареи и, кроме того, контроль и регулирование необходимого изменения давления паров воды в водороде в зависимости от плотности тока (особенно при частом изменении плотности тока) является технически очень сложной задачей.

Известен топливный элемент с системой поддержания водного баланса в твердом полимерном электролите, описанный в патенте США №5503944, 2 апреля 1996 г., в котором пассивный контроль влагосодержания обеспечивается за счет подачи воды от катода в систему охлаждающей топливный элемент воды и от воды из системы охлаждения к аноду через мелкопористую пластину за счет разности давлений между газами реагентами и системой водяного охлаждения. Однако система поддержания водного баланса, описанная в патенте, является весьма сложной, в частности, в связи с необходимостью обеспечивать требуемый перепад давления между реагентами и водным охладителем. Кроме того, контакт водного теплоносителя с обоими газами реагентами повышает пожаро- и взрывоопасность топливного элемента за счет увеличения вероятности смешения газов.

Известен топливный элемент с твердым полимерным электролитом, описанный в патенте США №5472799, МКИ Н 01 М 8/10, 5 декабря 1985 г., содержащий катодный коллектор тока, катод, контактирующий с коллектором тока, ионообменную мембрану, содержащую каталитический слой, анод и контактирующий с ним анодный коллектор тока. Каталитический слой электрически изолирован от коллекторов тока и расположен ближе к катоду, чем к аноду. В качестве материала для ионообменной мембраны использовался Nafion - торговая марка компании Du Pont. Каталитический слой состоит из частиц платинированного углерода или платины.

Достоинством данного топливного элемента является то, что каталитический слой препятствует снижению напряжения на ячейке, обусловленного взаимной диффузией газов к противоположным электродам, т.к. диффундирующие газы реагируют друг с другом с образованием воды на катализаторе каталитического слоя. Образующаяся вода может обеспечивать необходимое увлажнение мембраны и электродов (особенно анода) и требуемое низкое омическое сопротивление мембраны и электродов.

Указанный топливный элемент стабильно работает более 100 часов (плотность тока 1 А/см2, напряжение 610-655 мВ при 80°С) при использовании в качестве реагентов увлажненного водорода и неувлажненного кислорода при атмосферном давлении.

Недостатком этого топливного элемента с твердым полимерным электролитом является увеличение расхода платиновых металлов, т.к. они используются для изготовления каталитического слоя. Топливный элемент требует применения увлажненного водорода, причем, т.к. скорость диффузии газов, а следовательно, и скорость образования воды не зависит от плотности тока, то в зависимости от режима работы (в частности, плотности тока) будет требоваться различная степень увлажнения водорода. Данный топливный элемент не обеспечивает стабильность работы в присутствии в водороде примесей (например СО), характерных для наиболее доступного водорода, получаемого конверсией органического топлива (природного газа, бензина, метилового спирта).

Наиболее близким к заявляемому топливному элементу является топливный элемент, описанный в патенте США №5529855, МКИ Н 01 М 8/10, Н 01 М 8/02, 25 июня 1996 г., где описана структура для увлажнения мембраны топливного элемента с твердым полимерным электролитом и способ ее изготовления. Мембрана топливного элемента состоит из твердого полимерного электролита, содержащего один или несколько полых транспортных каналов, расположенных в объеме или на поверхности твердого полимерного электролита и служащих для обеспечения водой твердого полимерного электролита для его увлажнения. Полые каналы получают в результате растворения одного или более водорастворимых волокон, помещенных в объеме или на поверхности мембраны. Скорость подачи воды в полые каналы контролируется насосом. В качестве материала волокон (диаметр 0,05 мм) используют поливиниловый спирт, а в качестве твердого полимерного электролита - Nafion 117. Для формирования полых каналов внутри мембраны два куска Nafion 117 с помещенными между ними волокнами спрессовывают при давлении 50 кг/см2 и температуре 150°С. Поливиниловый спирт растворяют обработкой в воде при 90°С, после чего мембрану обрабатывают раствором серной кислоты для перевода мембраны в протонную форму.

Достоинством данного топливного элемента является более низкое сопротивление мембраны, составляющее около 2/3 от сопротивления мембраны из того же материала, но при “стандартном” увлажнении за счет подачи увлажненных газов. Это ведет к соответствующему снижению омических потерь и росту напряжения на топливном элементе. Эффективность увлажнения мембраны и ее сопротивление не зависит от присутствия в водороде оксида углерода и/или присутствия других каталитических ядов.

Недостатком данного топливного элемента является то, что в топливном элементе с указанной мембраной нельзя использовать большие усилия прижатия коллекторов тока к мембране, в результате чего топливный элемент имеет большое внутреннее омическое сопротивление за счет большого сопротивления контактов мембраны с нанесенным на нее каталитическим слоем и коллектором тока. Кроме того, при длительной эксплуатации мембраны с полыми каналами, полученными указанным способом, происходит уменьшение их диаметра и полное исчезновение за счет пластической деформации и текучести полимерного материала, т.е. время действия эффекта снижения сопротивления мембраны, полученное в соответствии с данным патентом, невелико. Это обусловлено тем, что в многоячеечной батареи, реально используемой на практике в процессе эксплуатации, давление коллекторов тока на поверхность мембраны достигает высоких значений (нескольких десятков кг/см2) и достаточных для этого процесса температур (температура в объеме мембраны достигает 90-100°С). В результате эффект увлажнения и снижения сопротивления мембраны, достигнутый за счет образования каналов, исчезает за относительно короткий промежуток времени - около 200 часов. В случае, если каналы сформированы на поверхности мембраны, то они не только исчезают за счет пластической деформации, но и ухудшают контакт мембраны с каталитическим слоем и коллектором тока, что, как показали исследования, проведенные авторами настоящего изобретения, ведет к уменьшению напряжения на ячейке.

Технический результат, достижение которого обеспечивает заявляемый топливный элемент с твердым полимерным электролитом, заключается в повышении стабильности эффекта снижения омических потерь в мембране и снижения соответствующего роста напряжения на топливном элементе.

Указанный технический результат достигается тем, что предложен топливный элемент с твердым полимерным электролитом, содержащий мембрану из твердого полимерного электролита с полыми каналами, причем каналы выполнены в виде полых трубок из материала с ионной проводимостью, аналогичной проводимости материала мембраны.

При этом наружный диаметр трубок должен быть меньше толщины мембраны, а расположены полые трубки в мембране ближе к аноду. Также, механическая прочность материала полых трубок должна быть выше, чем механическая прочность материала мембраны. Кроме того, полые трубки контактируют с резервуаром воды, находящимся в верхней и нижней (или только верхней, или только нижней) части топливного элемента, в зависимости от рабочих режимов топливного элемента.

Предложен способ изготовления топливного элемента с твердым полимерным электролитом, заключающийся в формировании полых каналов в мембране из твердого полимерного электролита путем включения в объем мембраны полых трубок. При этом мембрану с полыми трубками получают путем нанесения раствора ионообменного сополимера на подложку с расположенными на ней полыми трубками. При этом раствор наносят в несколько стадий с промежуточной сушкой при температуре 20-80°С. При этом механическая прочность материала полых трубок выше, чем механическая прочность основного материала мембраны, что достигается использованием для трубок того же сополимера, что и для мембраны, но с более высокой эквивалентной массой. При этом температура термообработки трубок превышает температуру обработки мембраны. Рассмотрим подробнее, за счет чего достигнут более высокий технический результат. В мембрану внедряют полые трубки из материала, обладающего ионной проводимостью, аналогичной проводимости материала мембраны. Это позволяет обеспечить хорошую адгезию материала мембраны к полым трубкам. Открытые концы полых трубок контактируют с водой, находящейся в резервуаре, расположенном в верхней части топливного элемента. Вода из этого резервуара самотеком поступает в полые трубки, а далее диффундирует через их стенки в материал мембраны, поддерживая необходимую влажность мембраны. Наружный диаметр этих полых трубок меньше толщины мембраны. В том случае, если диаметр полых трубок будет больше, чем толщина мембраны, то они будут выступать над поверхностью мембраны и ухудшать контакт мембраны с коллектором тока. Трубки расположены в мембране ближе к аноду, что обеспечивает более эффективное снабжение водой анодной части мембраны, которая сильнее осушается, по сравнению с катодной частью. При этом полые трубки имеют более высокую механическую прочность по сравнению с материалом мембраны, в результате чего при усилиях сжатия батареи топливного элемента и рабочих давлениях коллекторов тока на поверхность мембраны с катализатором уменьшение диаметра трубок практически не происходит, т.к. в первую очередь происходит деформация материала самой мембраны, а следовательно, ухудшение водоснабжения мембраны не происходит.

Полые трубки могут быть получены, например, методом мокрого формования раствора сополимера путем подачи его через фильеру в осадительную ванну. Полученные полые трубки (полое волокно) перед изготовлением мембраны подвергается термообработке при температуре 110-150°С, что обеспечивает его более высокую механическую прочность (в частности, более высокое сопротивление сдавливанию) по сравнению с мембраной.

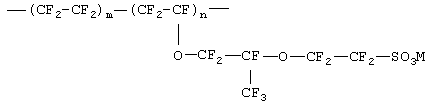

В качестве сополимера для получения полых трубок и мембраны может быть использован перфторированный ионообменный гидролизованный сополимер тетрафторэтилена с перфторсульфосодержащим виниловым эфиром (ТФЭ-ВСГЭ) типа сополимера, использующегося в мембранах Nafion, имеющий эквивалентную массу 900-2600, следующей структурной формулы

где m=64,9-95,5 мол.%;

n=4,5-35,1 мол.%;

М=Н, Na, К или Li.

Причем предпочтительно, чтобы сополимер, использующийся для приготовления мембраны, имел эквивалентную массу, большую эквивалентной массы мембраны, что обеспечивает более высокую механическую прочность полых трубок и препятствует их деформации.

Сополимер может содержать также третий модифицирующий сомономером, например, перфтор-2-метилен-4-метил-1,3-диоксалан перфторалкилвиниловый эфир (с C1-С3 в алкиле).

Получение топливного элемента с мембраной с полыми трубками предполагает размещение полых трубок (причем оптимальное количество трубок определяется как режимом работы топливного элемента, так и размерами мембраны) на гладкой поверхности - подложке, например стекле, и последующее нанесение раствора вышеуказанного сополимера в изопропиловом спирте, этиловом спирте или диметилформамиде с концентрацией сополимера 1-15 мас.%, в зависимости от требуемой толщины мембраны, на стекло с полыми трубками. Операцию нанесения раствора проводят в несколько стадий с промежуточной сушкой при температурах 20-80°С до получения требуемой толщины мембраны. После чего полученная мембрана с полыми трубками подвергается сушке путем термообработки при 80-100°С в течение 4-6 часов для удаления органического растворителя. Далее мембрана обрабатывается 1 М раствором серной кислоты при комнатной температуре в течение 20-30 мин для перевода сульфогрупп в протонную форму и 3-4 раза промывается деионизованной водой для удаления серной кислоты. После чего на поверхность мембраны наносят электрокатализатор - платинированный углерод с содержанием платины 10-30 мас.%.

Пример 1

Полые трубки из сополимера ТФЭ-ВСГЭ в протонной форме с эквивалентной массой 1150, наружным диаметром 60 мкм, подвергнутые термообработке при 140°С в течение 20 мин, укладывают на гладкую стеклянную подложку на расстоянии 0,9-1,1 мм. После этого на подложку с уложенными трубками послойно в 5 слоев, с промежуточной сушкой на воздухе при 45°С, распылением наносят 8% раствор сополимера ТФЭ-ВСГЭ в протонной форме с эквивалентной массой 1100 в изопропиловом спирте до получения мембраны толщиной 180 мкм. Полученную мембрану с полыми трубками подвергают термообработке при 100°С в течение 20 мин. Трубки в полученной мембране расположены ближе к поверхности, лежавшей на стекле (в ячейке эта поверхность располагается ближе к водородному электроду - аноду). После этого на мембрану с обеих сторон наносят частицы электрокатализатора (20% платина на саже) из 1% раствора сополимера ТФЭ-ВСГЭ в протонной форме из пульверизатора. Каталитический слой высушивают при 80°С на воздухе Видимая (геометрическая) поверхность каталитического слоя составляет 5 см2. Полученную мембрану с электрокатализатором промывают 10% серной кислотой при комнатной температуре и дистиллированной водой при 90°С. После этого мембрану устанавливают между двумя пористыми коллекторами из углеграфитового материала (ткань ТМП-5 с сажевым подслоем) и помещают в ячейку топливного элемента, имеющую в верхней части резервуар для воды, с которым контактируют открытые концы трубок. Сторона мембраны, ближе к которой расположены трубки, контактирует с кислородной камерой топливного элемента. Давление коллектора тока на мембрану составляет 40 кг/см2.

В качестве топлива используют водород, полученный электролизом воды в электролизере с твердым полимерным электролитом (без специальной осушки) и в качестве окислителя - полученный в том же электролизере и осушенный над силикагелем кислород. Температура топливного элемента составляет 85°С, плотность тока - 1 А/см2.

Сопротивление 1 см2 мембраны с каталитическим слоем (между коллекторами тока) составляет 0,12 Ом и остается неизменным в течение 700 часов.

Пример 2

То же, что и 1, но полые трубки выполнены из сополимера ТФЭ-ВСГЭ в протонной форме с третьим модифицирующим сомономером - перфторалкилвиниловый эфир с С2 в алкиле с эквивалентной массой 1100, а для получения мембраны использован аналогичный сополимер, но с эквивалентной массой 1000. Термообработку полых трубок проводят при 110°С, а полученной мембраны - при 85°С. Полые трубки расположены на расстоянии 0,8-1,0 мм. Раствор сополимера наносят в 6 слоев с промежуточной сушкой при 75°С. Две полученные таким образом мембраны спрессовываются при давлении 50 кг/см2 при температуре 100°С, и устанавливается топливный элемент между коллекторами тока.

Сопротивление 1 см2 мембраны с каталитическим слоем (между коллекторами тока) составляет 0,26 Ом и остается неизменным в течение 700 часов.

Пример 3 (по прототипу)

В соответствии с примером 1 прототипа две мембраны толщиной 180 мкм, полученные из сополимера ТФЭ-ВСГЭ в протонной форме с третьим модифицирующим сомономером - перфторалкилвиниловый эфир с C2 в алкиле с эквивалентной массой 1000 (как это описано в примере 1 настоящего описания изобретения) с расположенными между ними волокнами поливинилового спирта, спрессовываются при 150°С при давлении 50 кг/см2. Диаметр волокон поливинилового спирта - 60 мкм, расстояние между волокнами - 0,8-1,0 мм. Полученная таким образом “двойная мембрана” зажимается в ячейке топливного элемента и обрабатывается водой (90°С) до полного удаления поливинилового спирта. После этого мембрану обрабатывают в 1-нормальной серной кислоте для ее перевода в протонную форму. Электрокатализатор наносят как указано в примере 1 настоящего изобретения. Полученную мембрану с электрокатализатором промывают 10% серной кислотой при комнатной температуре и дистиллированной водой при 90°С. После этого мембрану устанавливают между двумя пористыми коллекторами из углеграфитового материала (ткань ТМП-5 с сажевым подслоем) и помещают в ячейку топливного элемента, имеющую в верхней части резервуар для воды, с которым контактируют полости в мембране, образовавшиеся при удалении поливинилового спирта. Давление коллектора тока на мембрану составляет 40 кг/см2.

В качестве топлива используют водород, полученный электролизом воды в электролизере с твердым полимерным электролитом (без специальной осушки) и в качестве окислителя - полученный в том же электролизере и осушенный над силикагелем кислород. Температура топливного элемента составляет 85°С, плотность тока - 1 А/см2.

Сопротивление 1 см2 мембраны с каталитическим слоем (между коллекторами тока) медленно растет и составляет 0,32 Ом после 700 часов.

Таким образом, заявляемый топливный элемент позволит по сравнению с прототипом сделать эффект снижения омических потерь в мембране стабильным, что, в свою очередь, обеспечит более высокую эффективность топливного элемента (более высокое увеличение напряжения на ячейке) в широком интервале рабочих плотностей тока и обеспечит возможность снижения требований к водосодержанию в окислителе и топливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СОПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ СУЛЬФОНИЛФТОРИДНЫМИ ГРУППАМИ | 2002 |

|

RU2230075C1 |

| ЛИНЕЙНЫЙ СТАТИСТИЧЕСКИЙ ТЕРПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА С ФУНКЦИОНАЛЬНЫМИ ПЕРФТОРИРОВАННЫМИ СОМОНОМЕРАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267498C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2319256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

| ЖИДКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПЕРФТОРИРОВАННОГО ИОНООБМЕННОГО СОПОЛИМЕРА | 2001 |

|

RU2196789C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), УЗЕЛ МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ), КОМПОЗИЦИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ УЗЛА МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ) | 1996 |

|

RU2182737C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| ОТОПИТЕЛЬНЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 2007 |

|

RU2338038C1 |

| ПОЛИМЕР, СОДЕРЖАЩИЙ ФТОРСУЛЬФОНИЛЬНУЮ ГРУППУ ИЛИ ГРУППУ СУЛЬФОНОВОЙ КИСЛОТЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2018 |

|

RU2771278C2 |

| СПИРТОВЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ ПРЯМОГО ДЕЙСТВИЯ, ИСПОЛЬЗУЮЩИЕ ТВЕРДЫЕ КИСЛОТНЫЕ ЭЛЕКТРОЛИТЫ | 2005 |

|

RU2379795C2 |

Изобретение относится к области химических источников тока, в частности к топливным элементам с твердым полимерным электролитом. Техническим результатом изобретения является повышение стабильности эффекта снижения омических потерь в мембране и снижения соответствующего роста напряжения на топливном элементе. Для этого предложен топливный элемент, в котором система поддержания водного баланса в твердом полимерном электролите осуществляется за счет использования мембраны из твердополимерного электролита с полыми каналами, которые выполнены в виде полых трубок из материала с ионной проводимостью, аналогичной ионной проводимости материала мембраны, при этом наружный диаметр полых трубок меньше толщины мембраны, а механическая прочность материала полых трубок выше, чем механическая прочность материала мембраны. Полые трубки расположены в мембране ближе к аноду топливного элемента и контактируют с резервуарами воды, находящимися в верхней и/или нижней части топливного элемента. 2 с. и 6 з.п. ф-лы.

| US 5529855 А, 25.06.1996 | |||

| US 5472799 А, 05.12.1995 | |||

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕМБРАНОЙ, АРМИРОВАННОЙ ВОЛОКНОМ | 1996 |

|

RU2146406C1 |

| RU 98105963 А, 27.01.2000 | |||

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА И ЭЛЕКТРОД С КАПИЛЛЯРНЫМИ ЗАЗОРАМИ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ РЕАКЦИЙ С ВЫДЕЛЕНИЕМ ИЛИ ПОГЛОЩЕНИЕМ ГАЗА И СПОСОБ ЭЛЕКТРОЛИЗА ДЛЯ НЕЕ | 1992 |

|

RU2074266C1 |

Авторы

Даты

2004-06-10—Публикация

2002-09-27—Подача