Изобретение относится к технологии получения перфторированных сополимеров с функциональными сульфонилфторидными группами, в частности, сополимеров тетрафторэтилена с перфторированными винилсульфогалоидными эфирами, т.е. сополимеров, содержащих в своей структуре функциональные группы, способные превращаться в ионообменные группы. Такие сополимеры применяются при изготовлении катионообменных фторуглеродных мембран (КОМ), используемых в топливных элементах, при электролизе воды, водных растворов солей щелочных металлов, например в хлорщелочном электролизе, при получении жидких композиций (растворов) ионообменных полимеров.

Перфторированные сополимеры с функциональными сульфонилфторидными группами могут быть получены радикальной сополимеризацией тетрафторэтилена (ТФЭ) и перфторуглеродного винилового эфира, содержащего сульфонилфторидную группу (-SO2F), в водной или органической среде или в массе фторуглеродного сульфонилфторидного винилового эфира, при этом состав и свойства получаемых сополимеров определяются соотношением используемых мономеров и условиями синтеза.

Известен [патент США №3282875, НКИ 260-29.6, опубл. 01.11.66] способ получения перфторированных сополимеров с функциональными сульфонилфторидными группами путем сополимеризации ТФЭ и фторуглеродного винилового эфира с сульфонилфторидной группой (ВСГЭ), например структурной формулы CF2=CF-O-CF2-CF(CF3)-O-CF2-CF2-SO2F, в среде фторуглеродного растворителя - перфтордиметилциклобутана в присутствии радикального инициатора, предпочтительно дифтордиазина (N2F2) при температуре 80° С и аутогенном давлении. Получают перфторированные сополимеры с содержанием 0,2-5 мас.% ВСГЭ. Такие сополимеры могут быть использованы при получении сшиваемых химически стойких и термостабильных покрытий, для изготовления КОМ и суперкислых катализаторов.

Недостатками указанного способа являются:

- относительно высокая температура сополимеризации (80° С), что способствует образованию низкомолекулярного сополимера и повышает опасность процесса сополимеризации, так как ТФЭ является взрывоопасным мономером;

- невозможность изготовления прочных изделий (пленок, волокон) из полученного сополимера из-за его низкой молекулярной массы (ММ);

- неоднородность по составу полученного сополимера из-за отсутствия подпитки тетрафторэтиленом в ходе процесса сополимеризации и возможности образования гомополимера (ПТФЭ) при температурах порядка 80° С.

Известен также [патент РФ №2138515, МПК6 C 08 F 214/26, C 08 J 5/22, опубл. 27.09.99] способ получения фторуглеродных (перфторированных) сополимеров, содержащих функциональные сульфонилфторидные группы, путем сополимеризации в блоке (в массе) ТФЭ с ВСГЭ структурной формулы СF2=СF-O-СF2-СF(СF3)-O-СF2-CF2-SO2F в присутствии перфторированного пероксидного инициатора, в частности перфторпропионилпероксида (ПФПП) при температуре 0-20° С, при непрерывной подпитке ТФЭ до конверсии 12 мол.% ВСГЭ. Из полученных сополимеров могут быть изготовлены прочные с хорошими физико-механическими свойствами пленки.

Недостатками данного способа являются:

- низкая конверсия мономера - ВСГЭ (12%), что приводит к низкой производительности процесса и высоким затратам на регенерацию ВСГЭ;

- трудность регулирования свойств получаемого сополимера по ММ, составу, степени кристалличности, плотности и др., т.к. регулирование свойств возможно только за счет изменения концентрации мономеров и инициатора, что недостаточно эффективно для получения сополимеров с заданными оптимальными свойствами;

- недостаточная термостабильность получаемого сополимера из-за наличия в нем С2F5СОО-групп, образующихся при распаде инициатора - ПФПП и разлагающихся при 220-240° С, т.е. при температурах, близких к температуре плавления сополимера и температуре его переработки, что ухудшает качество сополимера и получаемых из него изделий (смотри наш контрольный пример №14).

Известен [патент СССР №1233804, МКИ C 09 F 214/26, C 08 J 5/22, опубл. 23.05.86] способ получения перфторированного сополимера с сульфонилфторидными группами путем сополимеризации ТФЭ и ВСГЭ в водно-эмульсионной среде в присутствии водорастворимого инициатора полимеризации радикального типа (предпочтительно редокс-система, состоящая из персульфата калия, персульфата натрия или персульфата аммония, гипосульфита натрия и ускорителя - сульфата меди) и фторированного поверхностно-активного вещества (перфтороктаноат аммония) при температуре 40° С. Давление ТФЭ, например 4-5 кг/см2 (0,4-0,5 МПа), контролируют так, чтобы обеспечить постоянную скорость сополимеризации. В качестве ВСГЭ исползуют эфиры структурной формулы СF2=СF-O-(СF2-СF(СF3)-O)K-(СF2)3-SO2F, где К=0 или 1.

Соотношение повторяющихся звеньев ТФЭ и указанного ВСГЭ в сополимере равно 6,0-8,9. Полученный сополимер гидролизуют для перевода сульфонилфторидных групп (-SO2F) в ионообменную форму (-SO3М, где М - щелочной металл). Способ по патенту СССР №1233804 позволяет получать перфторированные сополимеры с обменной емкостью (ОЕ), например 0,72-1,08 мг-экв/г сухой смолы, что соответствует эквивалентной массе (ЭМ) 1389-926 (ЭМ - масса гидролизованного сополимера в г в расчете на 1 мг-экв функциональной группы). Такие сополимеры пригодны для получения мембран, используемых в процессах электролиза, в частности хлорщелочного электролиза.

Недостатками способа по патенту СССР №1233804 являются:

- наличие в полученном сополимере примесей, вносимых используемыми при синтезе эмульгатором и сульфатом меди, а также наличие в сополимере нестабильных концевых групп, образующихся при распаде инициатора - персульфата калия, натрия или аммония, что ухудшает термостабильность и внешний вид получаемого сополимера и качество изделий, изготовленных из него;

- трудность регулирования свойств получаемого сополимера по составу, ММ, степени кристалличности, плотности и т.п., так как в соответствии с описанным способом регулировать свойства можно только за счет изменения концентрации реагентов (смотри примеры 1 и 4 описания изобретения к патенту СССР №1233804), что недостаточно эффективно при синтезе сополимеров с заданными свойствами;

- невозможность изготовления из полученного сополимера тонких (менее 100 мкм) пленок методом экструзии ввиду его высокой ММ (косвенная характеристика MM - показатель текучести расплава (ПТР) составляет 0,2 г/10 мин при 275° С), а также невозможность получения концентрированных растворов сополимеров (более 5 мас.%) в доступных средах (изопропанол, этанол, диметилформамид, бутанол и др.), которые применяются при изготовлении методом полива мембран толщиной 30-100 мкм, полых волокон (с толщиной стенок 20-100 мкм) мокрым способом и других тонкостенных изделий.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ согласно патенту СССР №721006 [МКИ2 C 08 F 8/32, опубл. 05.03.80], в соответствии с которым перфторированные сополимеры с функциональными сульфонилфторидными группами получают сополимеризацией фторированного этилена, предпочтительно ТФЭ, и ВСГЭ в присутствии инициатора радикального типа - перфторированного пероксида (ПФПП) в среде фторсодержащего органического растворителя, например 1,1,2-трихлор-1,2,2-трифторэтана (фреон-113), перфторметилциклогексана или перфтордиметилциклобутана, при температуре 45° С и давлении 3-7 кг/см2 (0,3-0,7 МПа), которое поддерживают постоянной подпиткой реакционной среды ТФЭ в ходе процесса сополимеризации (см. примеры 1 и 3 описания изобретения к патенту СССР №721006). В качестве ВСГЭ используют эфиры структурной формулы CF2=CF-[OCF2-CF(Y)]n-OCF2CF2-SO2F, где Y=F или фтористый алкил с количеством атомов углерода от 1 до 5; n=0-3.

Наиболее предпочтительным является ВСГЭ структурной формулы

CF2=CF-O-CF2-CF(CF3)-O-CF2-CF2-SO2F.

Полученный сополимер гидролизуют для перевода сульфонилфторидных групп (-SO2F) в ионообменную формулу (-SO3М). В зависимости от создаваемого давления ТФЭ получают сополимеры требуемой обменной емкости, в частности получают сополимеры с ОЕ 0,68, 0,74 и 0,91 мг-экв/г сухого сополимера. Предпочтителен сополимер с ОЕ 0,67-1,0 мг-экв/г сополимера, что соответствует ЭМ 1500-1000. Свойства полученных сополимеров, таких как ПТР, среднемассовая молекулярная масса  , среднечисленная молекулярная масса

, среднечисленная молекулярная масса  , отношение

, отношение  , степень кристалличности и плотность, в патенте СССР №721006 не приводятся. Способ позволяет получать сополимеры, пригодные для изготовления мембран, применяемых в процессах электролиза, в частности при электролизе водных растворов галогенидов щелочных металлов, так как из сополимера получают достаточно прочные пленки (мембраны).

, степень кристалличности и плотность, в патенте СССР №721006 не приводятся. Способ позволяет получать сополимеры, пригодные для изготовления мембран, применяемых в процессах электролиза, в частности при электролизе водных растворов галогенидов щелочных металлов, так как из сополимера получают достаточно прочные пленки (мембраны).

Недостатками способа-прототипа (патент СССР №721006) являются:

- невозможность изготовления из полученных сополимеров методом экструзии тонких (толщиной менее 100 мкм) изделий, таких как пленки и трубки (толщиной стенки менее 100 мкм), а также невозможность получения из указанных сополимеров концентрированных растворов (более 5 мас.%) в доступных средах (изопропанол, этанол, диметилформамид, ацетон и др.), которые используются для изготовления полых волокон с толщиной стенки 30-80 мкм мокрым способом и тонких пленок (25-80 мкм) методом полива. (Вероятно, это связано со свойствами получаемых сополимеров. Так, по нашим данным (смотри наши контрольные примеры 15 и 16) сополимеры, полученные по способу-прототипу, содержат фракции со слишком высокой ММ (ПТР 1,9-2,1 г/10 мин при температуре 270° С и нагрузке 2,16 кг) и имеют при ЭМ 1000-1500 слишком высокую степень кристалличности (18-24%) и высокую плотность (2,095-2,097 г/см3), что не позволяет перерабатывать их в указанные изделия указанными методами);

- трудность регулирования свойств получаемых сополимеров, таких как ММ, отношение  , степень кристалличности и плотность, связанная с тем, что регулирование свойств возможно только за счет изменения концентрации инициатора, ВСГЭ или давления, что недостаточно эффективно;

, степень кристалличности и плотность, связанная с тем, что регулирование свойств возможно только за счет изменения концентрации инициатора, ВСГЭ или давления, что недостаточно эффективно;

- слишком высокая температура плавления получаемых сополимеров (300-310° С), что при их переработке в изделия приводит к частичной деструкции функциональных групп (-SO2F), которые начинают разлагаться при температуре 270° С [Пластмассы, 1980 г., №12, с. 23-25], а следовательно, способствует ухудшению качества получаемых из сополимера изделий (мембран);

- недостаточно высокая термостабильность получаемых сополимеров, обусловленная наличием в сополимере недостаточно термически устойчивых концевых С2F5СОО-групп, вводимых за счет инициатора - ПФПП (образующихся при распаде ПФПП в процессе сополимеризации).

Технический результат, достижение которого обеспечивает заявляемый способ, заключается в упрощении регулирования свойств получаемых сополимеров в процессе синтеза, а также в получении сополимеров, обладающих улучшенной термостабильностью, способностью перерабатываться в изделия толщиной менее 100 мкм методом экструзии и образовывать после гидролиза концентрированные растворы (не менее 6-20%), пригодные для изготовления тонких (менее 100 мкм) пленок методом полива и полых волокон с толщиной стенки 30-80 мкм.

Указанный технический результат достигается за счет того, что в способе получения перфторированных сополимеров с функциональными сульфонилфторидными группами сополимеризацией ТФЭ с перфторуглеродным виниловым эфиром, имеющим структурную формулу СF2=СF-O-СF2-СF(СF3)-O-СF2-СF2-SO2F, в среде фторсодержащего органического растворителя или в массе под действием инициатора радикального типа - перфторированного пероксида при повышенном давлении с подпиткой реакционной среды тетрафторэтиленом в ходе процесса сополимеризации, перед началом сополимеризации в реакционную среду вводят предварительно полученный гидролизованный сополимер ТФЭ с 9,5-15 мол.% ВСГЭ указанной выше структурной формулы в количестве 0,3-0,66% от массы жидкой реакционной среды, причем указанный гидролизованный сополимер вводят в реакционную среду в виде дисперсии во фторсодержащем органическом растворителе, а в качестве перфторированного пероксида используют пероксид, выбранный из группы, состоящей из бис-перфтор-(2-окса-пара-метил-диоксан-пропионил)-пероксида, бис-перфтор-(2,5,8-триметил-3,6,9-триокса-додеканоил)-пероксида, бис-перфтор-(циклогексаноил)-пероксида или их смесей, и процесс проводят при температуре 20-35° С и давлении 0,25-0,6 МПа с получением сополимера, содержащего 3,5-19 мол.% перфторуглеродного винилового эфира вышеуказанной структурной формулы. В качестве дисперсии гидролизованного сополимера ТФЭ с ВСГЭ используют дисперсию указанного сополимера во фторсодержащем органическом растворителе с концентрацией 10-20 мас.%.

При использовании в качестве перфторированного пероксида бис-перфтор-(2-окса-пара-метил-диоксан-пропионил)-пероксида (ПФДОП) сополимеризацию проводят при температуре 20-25° С и давлении 0,25-0,6 МПа; при использовании бис-перфтор-(2,5,8-триметил-3,6,9-триокса-додеканоил)-пероксида (ПФДП) сополимеризацию проводят при температуре 25-30° С и давлении 0,26-0,6 МПа; при использовании бис-перфтор-(циклогексаноил)-пероксида (ПФЦП) сополимеризацию проводят при температуре 30-35° С и давлении 0,28-0,6 МПа. Возможно использование смесей указанных пероксидов, в частности смеси ПФДОП-ПФДП в массовом соотношении 1:6 соответственно, при этом процесс сополимеризации проводят при температуре 23-28° С и давлении 0,25-0,6 МПа, или смеси ПФДП с ПФЦП в массовом соотношении 1:5 соответственно, при этом процесс сополимеризации проводят при температуре 28-35° С и давлении 0,27-0,6 МПа.

Авторами настоящего изобретения было установлено, что если перед началом процесса сополимеризации ТФЭ с ВСГЭ в реакционную среду ввести предварительно полученный гидролизованный сополимер ТФЭ с 9,5-15 мол.% ВСГЭ в количестве 0,3-0,66% от массы жидкой реакционной среды (например, в виде 10-20%-ной дисперсии во фторсодержащем органическом растворителе), то указанный предварительно гидролизованный сополимер действует как регулятор ММ и молекулярно-массового распределения (ММР), а также способствует формированию определенной структуры образующегося при синтезе сополимера, что позволяет влиять на его кристалличность и плотность. В одних и тех же условиях синтеза при получении сополимера одного и того же состава за счет введения различных количеств предварительно гидролизованного сополимера ТФЭ с ВСГЭ могут быть получены сополимеры нужной структуры с различной ММ и ММР, которое характеризуется отношением  (см. наши примеры 1 и 3). Введение предварительно гидролизованного сополимера ТФЭ с 9,5-15 мол.% ВСГЭ позволяет синтезировать сополимеры, имеющие заданные значения

(см. наши примеры 1 и 3). Введение предварительно гидролизованного сополимера ТФЭ с 9,5-15 мол.% ВСГЭ позволяет синтезировать сополимеры, имеющие заданные значения  , отношения

, отношения  , кристалличности и плотности, оптимальные с точки зрения как переработки их из расплава, например экструзией, так и получения из них растворов в доступных органических растворителях, в том числе получения растворов концентрацией не менее 6-20 мас.%.

, кристалличности и плотности, оптимальные с точки зрения как переработки их из расплава, например экструзией, так и получения из них растворов в доступных органических растворителях, в том числе получения растворов концентрацией не менее 6-20 мас.%.

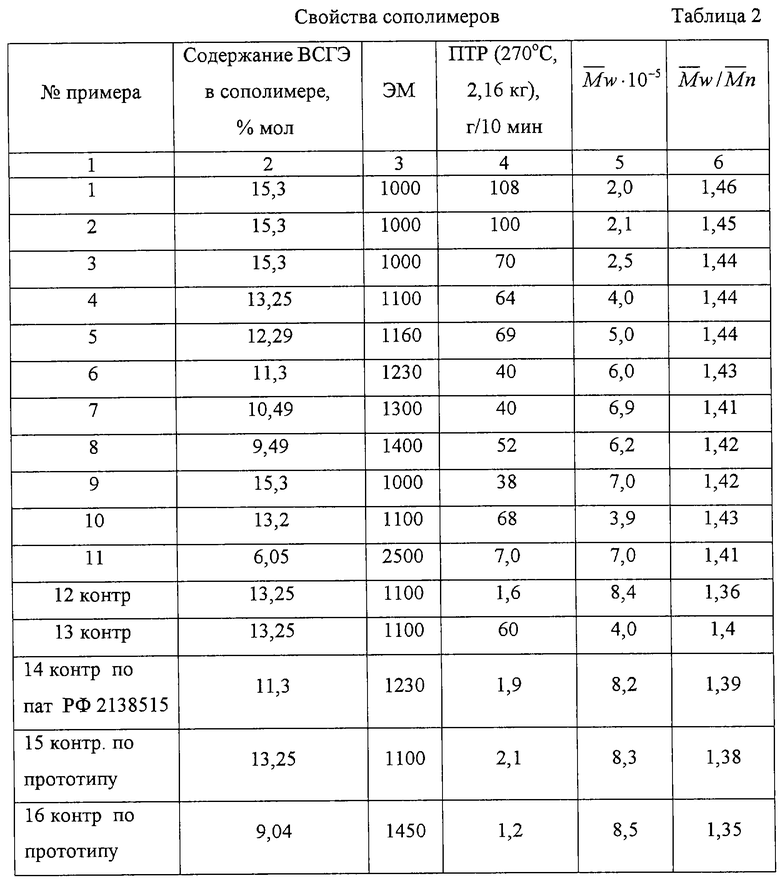

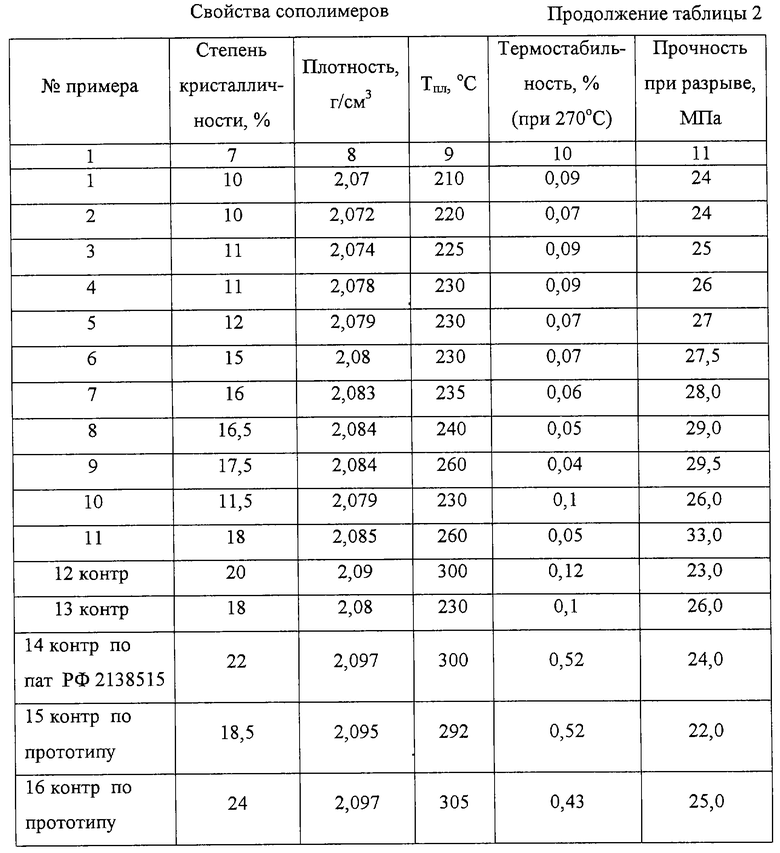

По заявляемому способу в зависимости от назначения могут быть получены сополимеры с содержанием ВСГЭ 3,5-19 мол.%, предпочтительно 8-15 мол.%, имеющие после гидролиза ЭМ 1000-2600, предпочтительно 1000-2000, и обладающие следующим комплексом физических и физико-механических характеристик:  =(2-7)· 105,

=(2-7)· 105,  =1,41-1,46, ПТР=7-100 г/10 мин (при 270° С), степень кристалличности 7-20%, плотность 2,07-2,085 г/см3, прочность при разрыве 24-33 МПа, температура плавления (Тпл) 210-260° С, при этом сополимеры однородны по составу.

=1,41-1,46, ПТР=7-100 г/10 мин (при 270° С), степень кристалличности 7-20%, плотность 2,07-2,085 г/см3, прочность при разрыве 24-33 МПа, температура плавления (Тпл) 210-260° С, при этом сополимеры однородны по составу.

Как указано выше, по заявляемому способу предварительно гидролизованный сополимер ТФЭ с ВСГЭ вводится в количестве 0,3-0,66% от массы жидкой реакционной среды (растворитель и/или ВСГЭ). Если вводить гидролизованный сополимер в меньшем количестве (меньше 0,3%), то он не проявляет регулирующего воздействия и получаемый сополимер ТФЭ с ВСГЭ не отличается по свойствам от сополимера, полученного без его использования (см. наш контрольный пример №12). Введение гидролизованного сополимера более 0,66% от массы жидкой реакционной среды нецелесообразно, т.к. существенно качество получаемого сополимера ТФЭ с ВСГЭ не улучшается, а расход гидролизованного сополимера увеличивается (см. наш контрольный пример №13).

Для приготовления дисперсии гидролизованного сополимера ТФЭ с ВСГЭ целесообразно использовать гидролизованный сополимер ТФЭ с ВСГЭ с ЭМ 920-1300 с ионообменными группами в форме -SO3H, -SO3Na, -SO3К или -SO3Li.

В нижеследующих примерах были использованы синтезированные авторами изобретения следующие гидролизованные сополимеры ТФЭ с ВСГЭ:

СПЛ-1 с ЭМ 920 и ионообменными группами -SO3Н;

СПЛ-2 с ЭМ 950 и ионообменными группами -SO3Na;

СПЛ-3 с ЭМ 1120 и ионообменными группами -SO3Na;

СПЛ-4 с ЭМ 1450 и ионообменными группами -SO3Н;

СПЛ-5 с ЭМ 1200 и ионообменными группами -SO3K;

СПЛ-6 с ЭМ 1300 и ионообменными группами -SO3Li.

Дисперсию гидролизованного сополимера во фторсодержащем органическом растворителе получают путем диспергирования порошка сополимера (СПЛ-1, СПЛ-2, СПЛ-3, СПЛ-4, СПЛ-5 или СПЛ-6) с размером частиц не более 200 мкм в растворителе при перемешивании в течение 2 часов при температуре 20-90° С, охлаждения полученной дисперсии до комнатной температуры и фильтрации ее через капроновый фильтр. В качестве фторсодержащего органического растворителя для приготовления дисперсии могут быть использованы фреон-113 (хладон-113), перфторциклобутан и другие фторированные растворители.

При осуществлении заявляемого способа процесс сополимеризации можно проводить как в присутствии растворителя, так и в массе ВСГЭ. При этом в случае получения сополимеров с содержанием ВСГЭ менее 10 мол.% процесс сополимеризации целесообразно проводить в присутствии растворителя, так как наличие растворителя обеспечивает требуемую высокую концентрацию ТФЭ в реакционной среде при невысоком давлении. В случае получения сополимеров с содержанием ВСГЭ более 10 мол.% не требуется высокой концентрации ТФЭ в реакционной среде и процесс сополимеризации можно проводить как в присутствии растворителя, так и без него, т.е. в массе мономера - ВСГЭ.

В качестве фторсодержащего растворителя в процессе сополимеризации могут быть использованы перфторциклобутан, перфтордиметилциклобутан, 1,1,2-трихлор-1,2,2-трифторэтан (фреон-113) и др.

Как уже указывалось выше, в качестве перфторированных пероксидов могут быть использованы ПФЦП, ПФДП, ПФДОП или их смеси. Использование таких пероксидов позволяет осуществлять процесс сополимеризации с достаточно высокой скоростью при невысокой температуре (20-35° С), что позволяет легко регулировать процесс и способствует образованию сополимеров с заданным комплексом свойств, позволяющим перерабатывать их в изделия толщиной менее 100 мкм.

Использование таких пероксидов описано, например, при получении сополимеров ТФЭ с гексафторпропиленом (см. патент РФ №2109761, МКИ6 C 08 F 214/26, опубл. 27.04.98) или сополимеров ТФЭ с перфторпропилвиниловым эфиром (см. патент РФ №2156777, МПК7 C 08 F 214/26, опубл. 27.09.2000 г.). Температура сополимеризации ТФЭ с ВСГЭ определяется типом используемого инициатора и находится в пределах 20-35° С. Давление сополимеризации, создаваемое и поддерживаемое подачей ТФЭ, устанавливается в зависимости от типа используемого инициатора, растворителя и заданного состава получаемого сополимера и находится в пределах 0,25-0,6 МПа (чем выше давление ТФЭ, тем больше его содержание в сополимере). Перед началом процесса рассчитанные количества ВСГЭ - мономера, фторорганического растворителя и перфторпероксида (в виде 10%-ного раствора в органическом растворителе) загружают в подготовленный реактор (если процесс ведут в массе, то растворитель не загружают). Затем в реактор подают рассчитанное количество предварительно гидролизованного сополимера ТФЭ и ВСГЭ в виде дисперсии. Давление ТФЭ в процессе реакции поддерживают непрерывной подачей ТФЭ при спаде давления на 0,02-0,03 МПа. По окончании процесса из реактора выгружают готовый сополимер ТФЭ с ВСГЭ в виде дисперсии в смеси растворителя и непрореагировавшего ВСГЭ (при проведении процесса в среде растворителя) или в непрореагировавшем ВСГЭ (при проведении процесса в массе). Конверсия по ВСГЭ составляет 16-25%. Сополимер выделяют из дисперсии путем отгонки растворителя и/или непрореагировавшего ВСГЭ.

Свойства полученных сополимеров ТФЭ с ВСГЭ определяли следующим образом:

1. Содержание ВСГЭ в сополимере определяли методом ИК-спектроскопии на спектрометре фирмы Перкин-Элмер, модель 1760.

2. Среднечисленную и среднемассовую молекулярную массу определяли методом тонкослойной или жидкостной хроматографии 1-5%-ного раствора сополимера в изопропиловом спирте или диметилацетамиде. Отношение  определяли расчетным путем.

определяли расчетным путем.

3. Степень кристалличности определяли рентгенографическим методом с использованием камеры малоуглового рассеяния КРМ-1.

4. Плотность определяли по ГОСТ 15139-69.

5. Термостабильность определяли по потере массы порошка сополимера, при выдержке его при температуре 270±5° С в течение 5 часов.

6. Эквивалентную массу определяли расчетным путем по полной обменной емкости, которую определяли по ГОСТ 17552-72 на образцах пленки толщиной 0,2±0,05 мм, полученной прессованием навески сополимера при температуре 220±2° С и давлении 20±2,5 МПа.

7. Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 на экструзионном пластомере типа ИИРТ-АМ при температуре 270±0,5° С, нагрузке 2,16 кг, на капилляре диаметром 2,09±0,005 мм при времени выдержки образца в экструзионной камере под нагрузкой в течение 5 мин.

8. Прочность при разрыве (σ p) определяли по ГОСТ 11262-80 на образцах толщиной 1,5±0,2 мм, изготовленных прессованием порошка сополимера при температуре 220-240° С и давлении 20±2,5 МПа.

Нижеследующие примеры иллюстрируют настоящее изобретение.

Пример 1.

В реактор из нержавеющей стали емкостью 1,3 л, снабженный якорной мешалкой и рубашкой, загружают 650 г хладона-113, 312 г ВСГЭ формулы CF2=CF-O-CF2-CF(CF3)-O-CF2-CF2-SO2F, 0,52 г ПФЦП в виде 10%-ного раствора в хладоне-113 и 3 г (0,3% от массы жидкой реакционной среды - хладона-113 и ВСГЭ) предварительно гидролизованного сополимера ТФЭ с ВСГЭ СПЛ-1 (ЭМ 920, ионообменные группы SO3Н) в виде 10%-ной дисперсии в хладоне-113. Реактор охлаждают до температуры -30° С, вакуумируют до остаточного давления 10 мм рт.ст и при перемешивании вводят в него 30 г ТФЭ. Затем реактор нагревают до температуры 32° С, при этом устанавливается давление 0,29 МПа, и постепенно подают в него по мере спада давления на 0,01 МПа 104 г ТФЭ в течение 12 час. Процесс сополимеризации ведут при давлении 0,29 МПа, постепенно снижая его в конце полимеризации до 0,25 МПа. После окончания процесса сополимеризации реактор охлаждают до температуры 15° С и сдувают непрореагировавший ТФЭ. После этого полученную дисперсию сополимера ТФЭ с ВСГЭ в смеси хладона-113 и непрореагировавшего ВСГЭ выгружают из реактора, отгоняют хладон-113 и ВСГЭ. Полученный сополимер промывают хладоном-113 и сушат под вакуумом при температуре 80° С. Получают 174 г порошка сополимера ТФЭ с 15,3 мол.% ВСГЭ. Конверсия ВСГЭ составляет 24,2%.

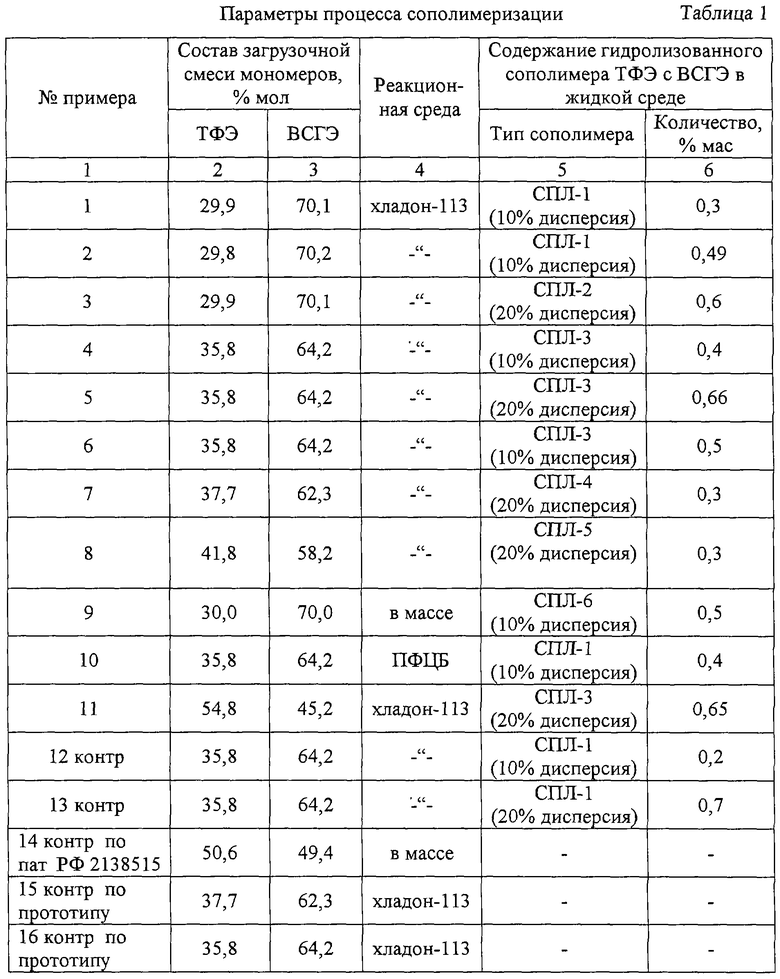

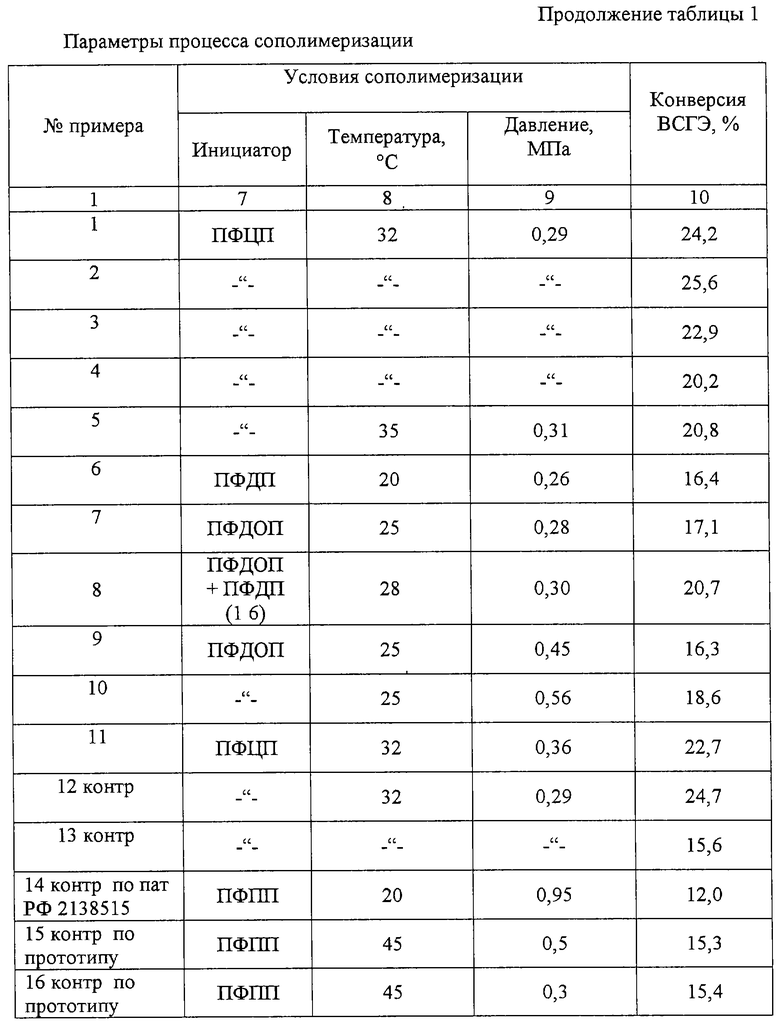

Параметры процесса и свойства сополимеров по примеру 1 и всем нижеследующим примерам приведены в таблицах 1 и 2 соответственно.

Примеры 2-11 и 12-16 (контрольные).

Процесс проводят аналогично примеру 1, но варьируют параметры процесса. В примерах 14, 15, 16 (контр. по прототипу и аналогу) гидролизованный сополимер ТФЭ с ВСГЭ не вводят и процесс сополимеризации проводят в присутствии ПФПП.

В примерах 9 и 14 (контр.) процесс сополимеризации проводят в массе мономера - ВСГЭ (т.е. в отсутствие растворителя), в примере 10 - в среде ПФЦБ, а во всех остальных примерах - в среде хладона-113. В примере 8 в качестве пероксида используют смесь ПФДОП и ПФДП в массовом соотношении 1:6.

Пример 17.

Сополимер ТФЭ с ВСГЭ с функциональными группами -SO2F, полученный по примеру 3, со степенью кристалличности 11% и плотностью 2,074 г/см3 используют для получения раствора с концентрацией 15 мас.%. Перед растворением порошок сополимера гидролизуют 10%-ным водным раствором гидроокси лития (LiOH) при температуре 95° С в течение 12 часов, после чего гидролизованный сополимер отмывают водой от гидроокиси лития и сушат в термостате при температуре 95-98° С. После гидролиза сополимер содержит функциональные группы -SO3Li и имеет ЭМ=1000,  =2,5· 105,

=2,5· 105,  =1,44. В круглодонную колбу объемом 500 мл, снабженную мешалкой, термометром и обратным холодильником, загружают 30 г порошка указанного гидролизованного сополимера ТФЭ с ВСГЭ с размером частиц 100-500 мкм и 170 г изопропилового спирта (изопропанол), включают мешалку и растворяют при температуре 70° С в течение 1 ч. Сополимер полностью растворяется при указанных условиях. Затем полученный раствор охлаждают до комнатной температуры и фильтруют через капроновый фильтр. После фильтрации раствор имеет концентрацию 15 мас.%. Полученный раствор используют для изготовления газоразделительного полого волокна. Полое волокно получают на лабораторной установке мокрым способом в осадительной ванне, содержащей 80 мас.% воды и 20 мас.% изопропанола. Внутренний диаметр волокна составил 80 мкм, толщина стенки - 40 мкм. Полученное полое волокно использовали в газоразделительном устройстве для выделения аммиака из смеси аммиака и водорода. Газовую смесь, состоящую из 50 об.% аммиака и 50 об.% водорода, подают внутрь полого волокна, предварительно увлажняя водяным паром, под давлением 100 кПа и при температуре 22° С. На основе анализа состава газовой смеси с внешней стороны волокна вычисляют коэффициент проницаемости составляющих смесь газов, которые для аммиака и водорода равны 3,82· 10-11 и 1,99· 10-15 моль· м/м2·с· Па соответственно, и коэффициент селективности, равный 1,92· 104 в пользу аммиака. После очистки смесь содержит 99,8 об.% аммиака и 0,2 об.% водорода.

=1,44. В круглодонную колбу объемом 500 мл, снабженную мешалкой, термометром и обратным холодильником, загружают 30 г порошка указанного гидролизованного сополимера ТФЭ с ВСГЭ с размером частиц 100-500 мкм и 170 г изопропилового спирта (изопропанол), включают мешалку и растворяют при температуре 70° С в течение 1 ч. Сополимер полностью растворяется при указанных условиях. Затем полученный раствор охлаждают до комнатной температуры и фильтруют через капроновый фильтр. После фильтрации раствор имеет концентрацию 15 мас.%. Полученный раствор используют для изготовления газоразделительного полого волокна. Полое волокно получают на лабораторной установке мокрым способом в осадительной ванне, содержащей 80 мас.% воды и 20 мас.% изопропанола. Внутренний диаметр волокна составил 80 мкм, толщина стенки - 40 мкм. Полученное полое волокно использовали в газоразделительном устройстве для выделения аммиака из смеси аммиака и водорода. Газовую смесь, состоящую из 50 об.% аммиака и 50 об.% водорода, подают внутрь полого волокна, предварительно увлажняя водяным паром, под давлением 100 кПа и при температуре 22° С. На основе анализа состава газовой смеси с внешней стороны волокна вычисляют коэффициент проницаемости составляющих смесь газов, которые для аммиака и водорода равны 3,82· 10-11 и 1,99· 10-15 моль· м/м2·с· Па соответственно, и коэффициент селективности, равный 1,92· 104 в пользу аммиака. После очистки смесь содержит 99,8 об.% аммиака и 0,2 об.% водорода.

Пример 18.

Раствор, полученный по примеру 17 и содержащий 15 мас.% гидролизованного сополимера с ЭМ 1000 в изопропаноле, используют при получении газоразделительной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка толщиной 40 мкм. Стекло с налитым на него раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры от 22° С до 80° С в течение 40 мин (при 22° С - 10 мин, при 80° С - 30 мин). Пленку снимают со стекла и используют в качестве газоразделительной мембраны. Газообразную исходную смесь фтористого водорода и 1,1,2-трихлор-трифторэтана (80 об.% фтористого водорода и 20 об.% 1,1,2-трихлортрифторэтана) подают в камеру высокого давления. Перепад парциального давления фтористого водорода на мембране составляет 50 кПа. На основе анализа состава и количества газовой смеси в принимающей камере коэффициент селективности составил 1· 103 в пользу фтористого водорода при производительности установки 0,25 м3/м2 газовой смеси. После очистки смесь содержит 98% фтористого водорода и 2% 1,1,2-трихлортрифторэтана.

Пример 19.

Раствор сополимера получают аналогично примеру 17, но для получения раствора используют сополимер, полученный по примеру 6, имеющий степень кристалличности 15% и плотность 2,08 г/см3. После гидролиза 10%-ным водным раствором гидроокиси натрия и отмывки от гидроокиси натрия водой, сополимер затем обрабатывают 10%-ным водным раствором соляной кислоты при температуре 95-98° С в течение 6 часов для получения ионообменных групп в форме -SO3Н. Сополимер отмывают водой от соляной кислоты и сушат. Полученный сополимер имеет ЭМ 1230,  =6· 105,

=6· 105,  =1,43 и функциональные группы -SO3Н. Сополимер аналогично примеру 17 растворяют при температуре 70° С в этиловом спирте и получают раствор с концентрацией сополимера 15 мас.%. Полученный раствор используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка толщиной 80 мкм. Стекло с налитым на него раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 22° С в течение 10 мин и при 80° С в течение 40 мин. После удаления растворителя мембрана (пленка) имела толщину 80 мкм и предел прочности при растяжении 25 МПа. Полученную пленку использовали в качестве мембраны при изготовлении мембрано-электродных блоков (МЭБ) для электролиза воды. Для получения электродного материала в стеклянной емкости смешивают 0,92 г катализатора - платиновой черни (размер частиц 0,06 мкм) с 2,2 г 6%-ного раствора, полученного растворением сополимера по примеру 8 (степень кристалличности 16,5%, плотность 2,084 г/см3,

=1,43 и функциональные группы -SO3Н. Сополимер аналогично примеру 17 растворяют при температуре 70° С в этиловом спирте и получают раствор с концентрацией сополимера 15 мас.%. Полученный раствор используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка толщиной 80 мкм. Стекло с налитым на него раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 22° С в течение 10 мин и при 80° С в течение 40 мин. После удаления растворителя мембрана (пленка) имела толщину 80 мкм и предел прочности при растяжении 25 МПа. Полученную пленку использовали в качестве мембраны при изготовлении мембрано-электродных блоков (МЭБ) для электролиза воды. Для получения электродного материала в стеклянной емкости смешивают 0,92 г катализатора - платиновой черни (размер частиц 0,06 мкм) с 2,2 г 6%-ного раствора, полученного растворением сополимера по примеру 8 (степень кристалличности 16,5%, плотность 2,084 г/см3,  =6,2· 105,

=6,2· 105,  =1,42, функциональные группы -SO3Н, ЭМ 1400) в изопропаноле при температуре 80° С в течение 2 часов. Полученную вязкую массу наносят на одну из поверхностей полученной, как указано выше, высушенной мембраны в виде воздушно-сухой пленки диаметром 100 мм методом полива смеси такой толщины, чтобы после удаления растворителя слой электродного материала имел толщину 10 мкм. Затем пленку помещают в термостат и термообрабатывают при ступенчатом подъеме температуры: выдержка при 40° С в течение 15 мин, при 70° С - в течение 40 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, помещают в термостат и термообрабатывают указанным выше способом. Полученный МЭБ испытывают при электролизе воды. К МЭБ с обеих сторон прижимают коллектор тока из пористого титана с токоотводами, уплотняют полученную сборку с помощью стяжки плит, погружают в сосуд с дистиллированной водой и подают электрический ток силой 0,5 А/см2 при 90° С в течение 1 часа. Затем сборку устанавливают в ячейку для электролиза деионизованной воды. Напряжение на блоке составило 1,62 В при плотности тока 1 А/см2 и температуре 100° С.

=1,42, функциональные группы -SO3Н, ЭМ 1400) в изопропаноле при температуре 80° С в течение 2 часов. Полученную вязкую массу наносят на одну из поверхностей полученной, как указано выше, высушенной мембраны в виде воздушно-сухой пленки диаметром 100 мм методом полива смеси такой толщины, чтобы после удаления растворителя слой электродного материала имел толщину 10 мкм. Затем пленку помещают в термостат и термообрабатывают при ступенчатом подъеме температуры: выдержка при 40° С в течение 15 мин, при 70° С - в течение 40 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, помещают в термостат и термообрабатывают указанным выше способом. Полученный МЭБ испытывают при электролизе воды. К МЭБ с обеих сторон прижимают коллектор тока из пористого титана с токоотводами, уплотняют полученную сборку с помощью стяжки плит, погружают в сосуд с дистиллированной водой и подают электрический ток силой 0,5 А/см2 при 90° С в течение 1 часа. Затем сборку устанавливают в ячейку для электролиза деионизованной воды. Напряжение на блоке составило 1,62 В при плотности тока 1 А/см2 и температуре 100° С.

Пример 20.

Сополимер, полученный по примеру 11, со степенью кристалличности 18% и плотностью 2,085 г/см3 используют для получения раствора концентрацией 6 мас.%. Перед растворением порошок сополимера гидролизуют 10%-ным водным раствором NaOH при температуре 95° С в течение 12 часов, после чего гидрализованный сополимер отмывают от NaOH и сушат в термостате при 95-98° С. После гидролиза сополимер содержит группы -SO3Na и имеет ЭМ 2500,  =7· 105,

=7· 105,  =1,41. В кругло донную колбу, объемом 500 мл, снабженную мешалкой, термометром и обратным холодильником, загружают 6 г указанного гидролизованного сополимера с размером частиц 100-500 мкм, 94 г диметилформамида, включают мешалку и растворяют сополимер при температуре 140° С в течение 1,5 ч. Сополимер полностью растворяется в указанных условиях. После фильтрования раствор имеет концентрацию 6 мас.%.

=1,41. В кругло донную колбу, объемом 500 мл, снабженную мешалкой, термометром и обратным холодильником, загружают 6 г указанного гидролизованного сополимера с размером частиц 100-500 мкм, 94 г диметилформамида, включают мешалку и растворяют сополимер при температуре 140° С в течение 1,5 ч. Сополимер полностью растворяется в указанных условиях. После фильтрования раствор имеет концентрацию 6 мас.%.

Полученный раствор используют для изготовления суперкислого катализатора. Гранулы полиэтилена помещают в воронку Бюхнера и присоединяют к колбе Бунзена. Затем эту колбу вакуумируют, а в воронку постепенно приливают раствор в количестве, достаточном для того, чтобы все гранулы были им покрыты и после удаления растворителя имели покрытие толщиной 5-10 мкм. Затем вакуум отключают и гранулы сушат при 22° С в течение 20 мин и при 40° С в течение 20 мин. После удаления растворителя гранулы с нанесенным слоем сополимера, который является суперкислым катализатором, используют при переалкилировании 4-метилфенола в 4-метил-2,6-дитретбутилфенол. Выход 4-метил-2,6-дитретбутил-фенола составил 83%.

Пример 21.

Из сополимера ТФЭ с ВСГЭ с функциональными группами -SO2F, полученного по примеру 4, путем экструзии на лабораторном экструдере при температуре 250° С из расплава сополимера получают экструзионную пленку толщиной 90 мкм. Пленка имеет предел прочности при растяжении 27 МПа. Полученную пленку гидролизуют 15%-ным водным раствором гидроокиси калия при 95° С в течение 12 часов, а затем обрабатывают 5%-ным водным раствором соляной кислоты при 95° С в течение 4 часов. После гидролиза полученная мембрана имеет функциональные группы -SO3Н и ЭМ 1100. Мембрана была использована при изготовлении МЭБ для электролиза воды.

Для получения электродного материала в стеклянной емкости смешивают 0,92 г катализатора - платиновой черни (размер частиц 0,06 мкм) с 2,2 г 6% раствора сополимера, полученного растворением сополимера по примеру 7 (степень кристалличности 16%, плотность 2,083 г/см3,  =6,9· 105,

=6,9· 105,  =1,41 функциональные группы -SO3Н, ЭМ 1300) в изопропаноле при температуре 80° С в течение 1,5 часов. Полученную вязкую массу наносят на одну из поверхностей вышеуказанной мембраны (в виде воздушно-сухой пленки диаметром 100 мм) методом полива смеси такой толщины, чтобы после удаления растворителя слой электродного материала имел толщину 10 мкм. Затем мембрану помещают в термостат и термообрабатывают при ступенчатом подъеме температуры: выдержка при 40° С в течение 15 мин, при 70° С - в течение 40 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, помещают в термостат и термообрабатывают указанным выше способом. Полученный МЭБ испытывают при электролизе воды. К МЭБ с обеих сторон прижимают коллектор тока из пористого титана с токоотводами, уплотняют полученную сборку с помощью стяжки плит, погружают в сосуд с дистиллированной водой и подают электрический ток силой 0,5 А/см2 при 90° С в течение 1 часа. Затем сборку устанавливают в ячейку для электролиза деионизованной воды. Напряжение на ячейке составило 1,68 В при плотности тока 1 А/см2 и температуре 100° С.

=1,41 функциональные группы -SO3Н, ЭМ 1300) в изопропаноле при температуре 80° С в течение 1,5 часов. Полученную вязкую массу наносят на одну из поверхностей вышеуказанной мембраны (в виде воздушно-сухой пленки диаметром 100 мм) методом полива смеси такой толщины, чтобы после удаления растворителя слой электродного материала имел толщину 10 мкм. Затем мембрану помещают в термостат и термообрабатывают при ступенчатом подъеме температуры: выдержка при 40° С в течение 15 мин, при 70° С - в течение 40 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, помещают в термостат и термообрабатывают указанным выше способом. Полученный МЭБ испытывают при электролизе воды. К МЭБ с обеих сторон прижимают коллектор тока из пористого титана с токоотводами, уплотняют полученную сборку с помощью стяжки плит, погружают в сосуд с дистиллированной водой и подают электрический ток силой 0,5 А/см2 при 90° С в течение 1 часа. Затем сборку устанавливают в ячейку для электролиза деионизованной воды. Напряжение на ячейке составило 1,68 В при плотности тока 1 А/см2 и температуре 100° С.

Пример 22.

Из сополимера, полученного по примеру 17 (степень кристалличности 16%, плотность 2,083 г/см3), с функциональными группами -SO2F на лабораторном экструдере при температуре 260° С из расплава были получены трубки с внутренним диаметром 550 мкм и толщиной стенки 100 мкм. Изготовленные трубки были прогидролизованы 15%-ным водным раствором гидроокиси калия при температуре 95° С в течение 20 часов и отмыты водой от гидроокиси калия. После гидролиза сополимер имел функциональные группы -SО3К (ЭМ 1300). Полученные трубки были использованы для осушки влажного атмосферного воздуха (влажность воздуха составляла 98%), при температуре окружающей среды 20-22° С. Относительная влажность атмосферного высушенного воздуха составила 10%.

Пример 23.

Из сополимера ТФЭ с ВСГЭ, полученного по примеру 3, с функциональными группами -SO2F (степень кристалличности 11%, плотность 2,974 г/см3) путем экструзии на лабораторном экструдере при температуре 240° С из расплава сополимера была получена экструзионная пленка толщиной 50 мкм. Пленка имела предел прочности при растяжении 25 МПа. Полученную пленку гидролизовали 15%-ным водным раствором гидроокиси калия при 95° С в течение 10 часов, а затем обрабатывали 5%-ным водным раствором соляной кислоты при 95° С в течение 4 часов. После гидролиза мембрана имела функциональные группы -SO3Н (ЭМ 1000) и была использована при изготовлении МЭБ для топливных элементов.

Для получения электродного материала в стеклянной емкости смешивают 0,9 г электрокатализатора - платиновой черни (диаметр частиц - 0,09 мкм) с 0,03 г электропроводящего неактивного материала - газовой сажи с размером частиц 0,01 мкм. После чего к полученной смеси добавляют 3,5 г 6%-ного раствора, полученного растворением сополимера по примеру 8 с функциональными группами -SO3Н (ЭМ 1400) в изопропаноле при температуре 70° С в течение 1 часа. Полученную вязкую массу наносят на одну из поверхностей, полученной как указано выше мембраны (пленки диаметром 100 мм) методом намазывания смеси слоем такой толщины, чтобы после высушивания слой электродного материала имел толщину 6 мкм. Затем мембрану помещают в термостат и обрабатывают при следующем ступенчатом подъеме температуры: выдерживают при 20-22° С в течение 10 мин, при 60° С - 40 мин, при 80° С - 20 мин, при 90° С - 20 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, затем снова помещают в термостат и термообрабатывают указанным выше способом. Изготовленный МЭБ испытывают в топливной ячейке следующим образом. На обе поверхности электродных слоев полученного МЭБ помещают угольную ткань, пропитанную политетрафторэтиленовой дисперсией (ТУ 6-05-1246-81) и подвергают сжатию. Затем к обеим поверхностям МЭБ прикладывают угольные коллекторы тока и устанавливают сборку в топливную ячейку. Исследования МЭБ проводят при 80° С при подаче в топливную ячейку газов: водород - в анодную камеру под давлением 1 атм и кислород - в катодную камеру под давлением 1,2 атм. Получены следующие характеристики:

напряжение на ячейке 0,84-0,85 В,

плотность тока 700 мА/см2.

Топливный элемент стабильно работал в течение 3000 часов, после чего процесс был остановлен и МЭБ извлечен из ячейки. При визуальном осмотре МЭБ не наблюдали каких-либо изменений.

Пример 24.

Сополимер, синтезированный по примеру 5, со степенью кристалличности 12% и плотностью 2,079 г/см3 используют для получения раствора с концентрацией 20 мас.%. Перед растворением сополимер гидролизуют 10%-ным водным раствором гидроокиси лития (LiOH) при температуре 96° С в течение 12 часов, после чего гидролизованный сополимер отмывают водой от гидроокиси лития и сушат в термостате при температуре 95-98° С. После гидролиза сополимер содержит группы -SO3Li и имеет ЭМ 1160,  =5· 105,

=5· 105,  =1,44. В круглодонную колбу объемом 500 мл, снабженную мешалкой, термометром и обратным холодильником, загружают 20 г порошка указанного гидролизованного сополимера с размером частиц 100-500 мкм, 80 г диметилацетамида и растворяют сополимер при температуре 140° С в течение 2 часов. Сополимер полностью растворился в указанных условиях. Затем раствор охлаждают до комнатной температуры и фильтруют через капроновый фильтр. После фильтрации раствор имел концентрацию 20 мас.%.

=1,44. В круглодонную колбу объемом 500 мл, снабженную мешалкой, термометром и обратным холодильником, загружают 20 г порошка указанного гидролизованного сополимера с размером частиц 100-500 мкм, 80 г диметилацетамида и растворяют сополимер при температуре 140° С в течение 2 часов. Сополимер полностью растворился в указанных условиях. Затем раствор охлаждают до комнатной температуры и фильтруют через капроновый фильтр. После фильтрации раствор имел концентрацию 20 мас.%.

Полученный раствор используют при изготовлении пленки для датчиков влажности воздуха. Пленку получают поливом раствора на стекло слоем такой толщины, чтобы после высушивания образовалась пленка толщиной 40 мкм и размером 50× 50 мм. Стекло с нанесенным на него раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 22° С - 10 мин, при 80° С - 20 мин, при 140° С - 20 мин. После этого стекло с образовавшейся на нем пленкой используют как чувствительный датчик влажности воздуха, работающий по принципу изменения сопротивления при изменении влагосодержания пленки. Устройство с указанным датчиком влажности реагирует на изменение влажности воздуха в пределах 20-100%.

Пример 25.

Сополимер ТФЭ с ВСГЭ, полученный по примеру 10, со степенью кристалличности 11,5% и плотностью 2,079 г/см3 используют для получения раствора с концентрацией 10 мас.%. Перед растворением сополимер гидролизуют 12%-ным водным раствором гидроокиси калия (КОН) при температуре 90-95° С в течение 16 часов. Затем гидролизованный сополимер отмывают от гидроокиси калия и сушат в термостате при температуре 95-98° С. После гидролиза сополимер содержит функциональные группы -SO3K и имеет ЭМ 1100,  =3,9· 105,

=3,9· 105,  =1,43. Раствор получают аналогично примеру 17, но растворяют 10 г указанного сополимера в 90 г изопропилового спирта. После фильтрации раствор имеет концентрацию 10 маc.% и используется для пропитки пористой пленки из политетрафторэтилена (ПТФЭ) толщиной 430-450 мкм с пористостью 30-35%. Из пористой ПТФЭ-пленки вырезают диск диаметром 73 мм и площадью 41,8 см2 и помещают в воронку Бюхнера, присоединенную к колбе Бунзена. Устройство подключают к водоструйному насосу (разрежение 150-200 мм рт. ст.). В воронку наливают 50 мл указанного выше 10%-ного раствора сополимера, включают насос, затем насос отключают, пропитанную ПТФЭ-пленку вынимают и сушат в термостате при ступенчатом подъеме температуры от 20 до 80° С (20° С - 20 мин, 80° С - 40 мин), после чего пропитанную пленку используют в качестве фильтра для очистки расплава металлического галлия (при 70° С) от механических загрязнений. Скорость фильтрации расплава составляет ~ 270 г· ч/см2.

=1,43. Раствор получают аналогично примеру 17, но растворяют 10 г указанного сополимера в 90 г изопропилового спирта. После фильтрации раствор имеет концентрацию 10 маc.% и используется для пропитки пористой пленки из политетрафторэтилена (ПТФЭ) толщиной 430-450 мкм с пористостью 30-35%. Из пористой ПТФЭ-пленки вырезают диск диаметром 73 мм и площадью 41,8 см2 и помещают в воронку Бюхнера, присоединенную к колбе Бунзена. Устройство подключают к водоструйному насосу (разрежение 150-200 мм рт. ст.). В воронку наливают 50 мл указанного выше 10%-ного раствора сополимера, включают насос, затем насос отключают, пропитанную ПТФЭ-пленку вынимают и сушат в термостате при ступенчатом подъеме температуры от 20 до 80° С (20° С - 20 мин, 80° С - 40 мин), после чего пропитанную пленку используют в качестве фильтра для очистки расплава металлического галлия (при 70° С) от механических загрязнений. Скорость фильтрации расплава составляет ~ 270 г· ч/см2.

Пример 26.

Раствор, полученный по примеру 25, используется при изготовлении ион-селективной мембраны для отделения пентена от пентана. Мембрану в форме пленки получают поливом на стекло указанного раствора слоем такой толщины, чтобы после высушивания образовалась пленка толщиной 50 мкм. Стекло с налитым на него раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 22° С в течение 20 мин и при 80° С в течение 30 мин. После удаления растворителя мембрана (пленка) имеет толщину 50 мкм. Полученную мембрану помещают в 1-молярный раствор азотнокислого серебра (AgNO3) и выдерживают в нем в течение 12 часов при температуре 20-22° С. После чего мембрану с функциональными группами -SO3Ag отмывают водой от остатков раствора азотнокислого серебра и используют для разделения смеси пентена и пентана в соотношении 1:1. Смесь пентена и пентана подают в камеру высокого давления.

Перепад парциального давления на мембране составил 10 кПа. На основе анализа состава и количества пентена в принимающей камере коэффициент селективности составил 40 в пользу пентена, проницаемость пентена равна 7,13· 10-9 моль· см-2·с-1 и пентана равна 1,79· 10-10 моль· см-2·с-1. Производительность установки составила 70 мл/мин.

Как видно из приведенных данных, заявляемый способ по сравнению с известным способом по прототипу позволяет получать сополимеры ТФЭ с ВСГЭ, обладающие способностью перерабатываться в изделия толщиной меньше 100 мкм (пленки, трубки) методом экструзии и образовывать после гидролиза концентрированные растворы (не менее 6-20 мас.%), пригодные для изготовления методом полива тонких, меньше 100 мкм, пленок, полых волокон с толщиной стенки 30-80 мкм. Указанные тонкие изделия не могут быть получены из сополимера, полученного по способу-прототипу. Сополимеры по заявляемому способу обладают улучшенной термостабильностью - 0,04-0,1% по сравнению с сополимером по способу-прототипу - 0,43-0,52%, т.е. термостабильностью, в 5-10 раз превышающей термостабильность сополимера по способу-прототипу. Заявляемый способ позволяет достаточно просто регулировать свойства получаемых сополимеров ( ,

,  , плотность, степень кристалличности, ПТР) за счет введения в жидкую реакционную среду предварительно гидролизованного сополимера ТФЭ с ВСГЭ в виде дисперсии во фторсодержащем органическом растворителе, в то время как по способу-прототипу регулирование свойств сополимера возможно только за счет изменения концентрации реагентов и условий проведения процесса (температура, давление), что не позволяет получать сополимеры с заданным комплексом свойств (

, плотность, степень кристалличности, ПТР) за счет введения в жидкую реакционную среду предварительно гидролизованного сополимера ТФЭ с ВСГЭ в виде дисперсии во фторсодержащем органическом растворителе, в то время как по способу-прототипу регулирование свойств сополимера возможно только за счет изменения концентрации реагентов и условий проведения процесса (температура, давление), что не позволяет получать сополимеры с заданным комплексом свойств ( =2-7· 105,

=2-7· 105,  =1,41-1,46, степень кристалличности 10-18%, плотность 2,07-2,084 г/см3, Тпл=210-260° С, ПТР=7-100 г/10 мин при 270° С). Указанный комплекс свойств, достигаемый при получении сополимера ТФЭ с ВСГЭ по заявляемому способу, обеспечивает возможность использования сополимера для изготовления методом экструзии прочных тонких пленок, трубок и других изделий, которые могут применяться как мембраны, например при электролизе воды (см. пример 21), в топливных элементах (см. пример 23), для осушки газов (см. пример 22). Кроме того из указанного сополимера после гидролиза можно изготовить концентрированные растворы (не менее 6-20 мас.%) и получать из них методом полива прочные тонкие пленки, газоразделительные полые волокна, например для выделения аммиака из аминосодержащих смесей (см. пример 17), пропитывать различные субстраты, например пористые материалы (фторопласт-4, поликапроамид, асбест, бумагу, полипропилен и др.). Так, например, тонкие пленки могут использоваться как мембраны, например при электролизе воды (см. пример 19), для очистки фтористого водорода (см. пример 18), разделения смеси пентена с пентаном (см. пример 26), а пропитанные материалы - для очистки металлического галлия (см. пример 25), для получения суперкислого катализатора (см. пример 20) и др. По заявляемому способу могут быть получены сополимеры с заданным комплексом свойств в интервале эквивалентных масс 1000-2500.

=1,41-1,46, степень кристалличности 10-18%, плотность 2,07-2,084 г/см3, Тпл=210-260° С, ПТР=7-100 г/10 мин при 270° С). Указанный комплекс свойств, достигаемый при получении сополимера ТФЭ с ВСГЭ по заявляемому способу, обеспечивает возможность использования сополимера для изготовления методом экструзии прочных тонких пленок, трубок и других изделий, которые могут применяться как мембраны, например при электролизе воды (см. пример 21), в топливных элементах (см. пример 23), для осушки газов (см. пример 22). Кроме того из указанного сополимера после гидролиза можно изготовить концентрированные растворы (не менее 6-20 мас.%) и получать из них методом полива прочные тонкие пленки, газоразделительные полые волокна, например для выделения аммиака из аминосодержащих смесей (см. пример 17), пропитывать различные субстраты, например пористые материалы (фторопласт-4, поликапроамид, асбест, бумагу, полипропилен и др.). Так, например, тонкие пленки могут использоваться как мембраны, например при электролизе воды (см. пример 19), для очистки фтористого водорода (см. пример 18), разделения смеси пентена с пентаном (см. пример 26), а пропитанные материалы - для очистки металлического галлия (см. пример 25), для получения суперкислого катализатора (см. пример 20) и др. По заявляемому способу могут быть получены сополимеры с заданным комплексом свойств в интервале эквивалентных масс 1000-2500.

Заявляемый способ позволяет проводить процесс сополимеризации в мягких условиях при температурах 20-35° С, что делает процесс более технологичным, менее опасным и более экономичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНЕЙНЫЙ СТАТИСТИЧЕСКИЙ ТЕРПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА С ФУНКЦИОНАЛЬНЫМИ ПЕРФТОРИРОВАННЫМИ СОМОНОМЕРАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267498C1 |

| ЖИДКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПЕРФТОРИРОВАННОГО ИОНООБМЕННОГО СОПОЛИМЕРА | 2001 |

|

RU2196789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА ПЕРФТОРЭТИЛЕНА, СОДЕРЖАЩЕГО СУЛЬФОНИЛФТОРИДНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2010 |

|

RU2450023C1 |

| Получение стабилизированного сополимера для протонпроводящих мембран | 2023 |

|

RU2820658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА, СОДЕРЖАЩЕГО ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2007 |

|

RU2348649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО ФУНКЦИОНАЛИЗИРОВАННОГО СОПОЛИМЕРА МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2454431C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С 2-ФТОРСУЛЬФОНИЛПЕРФТОРЭТИЛВИНИЛОВЫМ ЭФИРОМ - ПРЕКУРСОРА ПРОТОНОПРОВОДЯЩИХ МЕМБРАН - МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2545182C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ПЕРФТОР-3-ОКСАПЕНТЕНСУЛЬФОНИЛФТОРИДА И ТЕТРАФТОРЭТИЛЕНА В КАЧЕСТВЕ ПРЕКУРСОРА ПЕРФТОРИРОВАННЫХ ПРОТОНОПРОВОДЯЩИХ МЕМБРАН | 2018 |

|

RU2671812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СУЛЬФОКАТИОНИТНЫХ МЕМБРАН МЕТОДОМ ПОЛИВА ИЗ РАСТВОРА | 2009 |

|

RU2427593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА С СУЛЬФОГРУППАМИ | 2009 |

|

RU2412208C1 |

Изобретение относится к способу получения перфторированных сополимеров с функциональными сульфонилфторидными группами сополимеризацией тетрафторэтилена с перфторуглеродным виниловым эфиром, имеющим структурную формулу CF2=CF–O–CF2–CF(CF3)–O–CF2–CF2–SO2F, в среде фторсодержащего органического растворителя или в массе под действием инициатора радикального типа - перфторированного пероксида при повышенном давлении с подпиткой реакционной среды тетрафторэтиленом в ходе процесса сополимеризации. Перед началом сополимеризации в реакционную среду вводят предварительно полученный гидролизованный сополимер тетрафторэтилена с 9,5-15 мол.% перфторуглеродного винилового эфира указанной выше структурной формулы в количестве 0,3-0,66% от массы жидкой реакционной среды, причем указанный гидролизованный сополимер вводят в реакционную среду в виде дисперсии во фторсодержащем органическом растворителе. В качестве перфторированного пероксида используют пероксид, выбранный из группы, состоящей из бис-перфтор-(2-окса-пара-метил-диоксан-пропионил)-пероксида, бис-перфтор-(2,5,8-триметил-3,6,9-триокса-додеканоил)-пероксида, бис-перфтор-(циклогексаноил)-пероксида или их смесей. Процесс проводят при температуре 20-35°С и давлении 0,25-0,6 МПа с получением сополимера, содержащего 3,5-19 мол.% перфторуглеродного винилового эфира вышеуказанной структурной формулы. Изобретение позволяет получить сополимеры, обладающие улучшенной термостабильностью, способностью перерабатываться в изделия толщиной менее 100 мкм методом экструзии и образовывать после гидролиза концентрированные растворы, пригодные для изготовления тонких пленок методом полива и полых волокон с толщиной стенки 30-80 мкм. 6 з.п. ф-лы, 2 табл.

| Гетерогенная катионообменная мембрана в виде двух склеенных пленок из фторуглеродных полимеров и способ ее получения | 1978 |

|

SU721006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДНЫХ ПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ СУЛЬФОНИЛФТОРИДНЫМИ ГРУППАМИ | 1997 |

|

RU2138515C1 |

| US 3282875 A, 01.11.1966. | |||

Авторы

Даты

2004-06-10—Публикация

2002-12-10—Подача