Изобретение относится к металлургии, в частности, к способам получения изделия из металлических композиционных материалов, армированных неорганическими упрочнителями.

Известным способом изготовления изделий из металлических композиционных материалов является способ, заключающийся в укладке армирующего волокна в металлическую разъемную форму, нагрев, вакуумирование и пропитку армирующего волокна расплавом металла матрицы под давлением 30-70 атм.

Наиболее близким к изобретению по технической сущности является способ изготовления композиционных армированных изделий, заключающийся в укладке армирующего волокна в металлическую разъемную форму, нагрев, вакуумирование, пропитку, механическую обработку, помещение заготовки в форму из гипсосодержащей смеси, вакуумирование и повторная пропитка расплавом металла матрицы при давлении 3-6 атм.

Недостатком известных способов является низкое качество изделий из металлических композиционных материалов. Это обусловлено повышенной пористостью изделий. Повышенная пористость снижает сплошность изделий, их прочность и коррозионную стойкость. Повышенная пористость вызвана газоотделением с армирующего упрочнителя и не устраняется вакуумированием формы с упрочнителем перед пропиткой. В момент пропитки газы, адсорбированные на упрочнителе, переходят в расплав матрицы и после сброса давления образуют поры в материале.

Целью изобретения является повышение механических свойств и коррозионной стойкости материалов.

Предлагаемый способ получения композиционных материалов с металлической матрицей, включающий укладку упрочнителя в форму, нагрев, вакуумирование, пропитку упрочнителя в автоклаве под давлением нейтрального газа и кристаллизацию металлической матрицы под давлением, в котором перед пропиткой в автоклав в течение 5-8 с подают давление нейтрального газа, превышающее в 1,3 раза давление пропитки, затем снимают давление в автоклаве и вакуумируют его. При этом процессе в момент подачи давления, в 1,3 раза превышающего давление пропитки, происходит растворение в металле матрицы газов, адсорбированных на упрочнителе. При сбросе давления и вакуумировании эти газы удаляются из жидкой матрицы, и при последующем повышении давления нейтрального газа до давления пропитки и осуществлении самого процесса пропитки металл матрицы не загрязняется газовыми включениями, а последующая кристаллизация матрицы под давлением позволяет ликвидировать остаточную газовую пористость, даже если не все газы были удалены при повторном вакуумировании.

Известно, что при превышении давления пропитки свойства композиционных материалов снижаются. Обычно при превышении давления пропитки свойства композиционного материала снижаются за счет усиленного взаимодействия матрицы и упрочнителя. Однако установлено, что строго ограниченное по времени превышение давления дает положительный эффект и повышает свойства композиционного материала. Воздействие повышенного давления на металл матрицы ограничено 5-8 с, так как при меньшем времени значительная часть газов, адсорбированных на волокне, не успеет перейти в расплав для последующего удаления их при повторном вакуумировании, и это понизит коррозионную стойкость материала. С другой стороны, большее время воздействия повлечет за собой разупрочнение армирующих волокон и ухудшение механических характеристик материала за счет усиленного взаимодействия матрицы и упрочнителя.

Было изготовлено несколько партий образцов из различных композиционных материалов известным и предлагаемым способами.

П р и м е р 1. Получение композиционного материала Mg-C. При получении композиционного материала Mg-C известным способом осуществляют вакуумирование до 1˙10-1 мм рт.ст. в течение 1 мин, затем осуществляют пропитку углеродного волокна под давлением аргона 40 атм в течение 40 с расплавом матрицы МЛ 10 при 680оС.

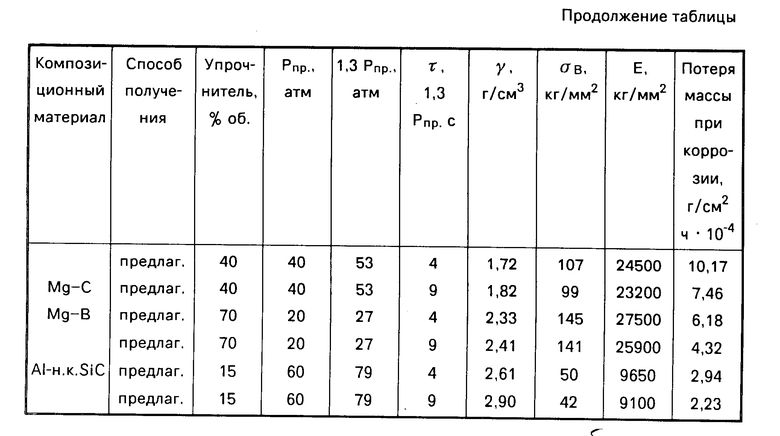

При получении композиционного материала Mg-C предлагаемым способом осуществляют вакуумирование в течение 1 мин до 1˙10-1 мм рт.ст. затем подают давление аргона 52 атм на зеркало металла и выдерживают это давление в течение 8 с, после этого давление сбрасывают и вакуумируют автоклав до 1˙10-1 мм рт. ст. в течение 1 мин, затем подают давление аргона на зеркало металла 40 атм и выдерживают его 40 с. Весь процесс идет при температуре металла матрицы 680оС. После пропитки температуру в автоклаве понижают для затвердевания металла матрицы не сбрасывая давления. После кристаллизации матрицы давление сбрасывают и извлекают из автоклава образцы полученной композиции. После механической обработки образцы ставили на испытания. Результаты испытаний представлены в таблице.

П р и м е р 2. Получение композиционного материала Mg-B. Пpи получении композиционного материала Mg-B известным способом осуществляет вакуумирование до 1˙10-1 мм рт.ст. в течение 1 мин, затем осуществляют пропитку борного волокна под давлением аргона в течение 50 с расплавом матрицы МЛ10 при 680оС. При получении композиционного материала Mg-B предлагаемым способом осуществляют вакуумирование в течение 1 мин до 1˙10-1 мм рт.ст. затем подают давление аргона 26 атм на зеркало металла и выдерживают это давление в течение 5 сек, после этого давление сбрасывают и вакуумируют автоклав до 1˙10-1 мм рт.ст. в течение 1 мин, затем подают на зеркало металла давление 20 атм и выдерживают его 50 с. Весь процесс идет при температуре металла матрицы 680оС. После пропитки автоклав охлаждают для затвердевания металла матрицы не сбрасывая давления. После кристаллизации матрицы давление сбрасывают и извлекают из автоклава образцы полученной композиции. После механической обработки эти образцы ставили на испытания. Результаты испытаний представлены в таблице.

П р и м е р 3. Получение композиционного материала Al-нитевидные кристаллы SiC.

При получении композиционного материала Al-нитевидные кристаллы SiC известным способом осуществляют вакуумирование до 1˙10-1 мм рт.ст. в течение 1 мин, затем осуществляют пропитку нитевидных кристаллов SiC под давлением аргона 60 атм в течение 1 мин расплавом матрицы АД33 при 690оС.

При получении композиционного материала Al-нитевидные кристаллы SiC предлагаемым способом автоклав вакуумируют в течение 1 мин до 1˙10-1 мм рт. ст. затем подают давление аргона 78 атм на зеркало металла и выдерживают это давление в течение 5 с, после этого давление сбрасывают и вакуумируют автоклав до 1˙10-1 мм рт.ст. в течение 1 мин, затем подают давление аргона на зеркало металла 60 атм и выдерживают его 1 мин. Весь процесс идет при температуре металла матрицы 690оС. После пропитки температуру в автоклаве понижают для затвердевания металла матрицы не сбрасывая давления. После кристаллизации матрицы давление сбрасывают и извлекают из автоклава образцы полученной композиции. После механической обработки образцы ставили на испытания.

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| Установка для получения изделий из композиционного материала | 1976 |

|

SU582051A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1991 |

|

RU2026777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2448808C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ КАРКАСНОГО ТИПА | 1996 |

|

RU2115512C1 |

Сущность изобретения: предложенный способ получения композиционного материала с металлической матрицей включает укладку упрочнителя в форму, нагрев, вакуумированием и пропитку упрочнителя в автоклаве под давлением нейтрального газа. Причем перед пропиткой в автоклав в течение 5 - 8 с подают давление нейтрального газа, преышающее в 1,3 раза давление пропитки, затем снимают давление в автоклаве и вакуумируют его. После пропитки проводят кристаллизацию металличекой матрицы под давлением. Полученный данным способом материал с магниевой матрицей, содержащей в качестве упрочнителя углеродного волокна, имеет прочность 108 кг/мм2 и высокую коррозионную стойкость. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ, включающий укладку упрочнителя в форму, нагрев, вакуумирование, пропитку упрочнителя в автоклаве под давлением нейтрального газа и кристаллизацию металлической матрицы под давлением, отличающийся тем, что, с целью повышения механических свойств и коррозионной стойкости материалов, перед пропиткой в автоклав в течение 5 8 с подают давление нейтрального газа, превышающее в 1,3 раза давление пропитки, затем снимают давление в автоклаве и вакуумируют его.

| Авторское свидетельство СССР N 797148, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-10—Публикация

1990-01-09—Подача