Изобретение относится к способу по меньшей мере местного обеспечения изделия, имеющего органическое покрытие, слоем легко деформируемого герметизирующего материала (далее называемого "компаунд"), предусматривающему нанесение слоя полуфабриката указанного компаунда на слой покрытия, после чего изделие временно выдерживают при повышенной температуре, чтобы из этого полуфабриката образовать компаунд.

При промышленном производстве часто требуется соединять такое изделие с другим изделием, например, вакуумплотным образом. К числу известных примеров относятся завинчивающиеся крышки стеклянных банок для хранения пищевых продуктов. Чтобы продлить срок хранения таких продуктов, необходимо, чтобы крышка могла закрывать банку газоплотным и вакуумплотным образом, причем такая герметизация должна выдерживать пастеризацию или стерилизацию содержимого банки.

Поскольку сопряженные края крышки и банки не всегда выполнены так, чтобы обеспечить совершенно ровное соединение, то полной герметизации достигают при помощи промежуточного слоя из легко деформируемого герметизирующего материала - "компаунда". Технологические полуфабрикаты, из которых можно получать такие компаунды, коммерчески доступны различных типов и химических композиций, причем многие из этих компаундов имеют композицию на основе поливинилхлорида (ПВХ). После нанесения технологического полуфабриката на соответствующее изделие, полуфабрикат отверждают, получая собственно компаунд. В частности, для завинчивающихся крышек требуется, чтобы нанесенный слой компаунда обладал хорошей адгезией к изделию, на которое его наносят. Если эта адгезия является недостаточной, то слой компаунда, в частности при использовании на завинчивающихся крышках, будет свертываться или сдвигаться, и хорошей герметизации уже не будет.

Как правило, изделия, снабженные слоем компаунда, сначала покрывают органическим покрытием. Это делают, например, в случае изготовления завинчивающихся крышек из стали. Хотя защиту от коррозии стальной крышки можно обеспечить путем нанесения сверху слоя из металла, предпочтение во многих случаях отдается дополнительному покрытию. Например, такое покрытие желательно в тех случаях, когда нужно сохранить вкус содержимого банки, или когда внутреннюю сторону крышки хотят снабдить рисунком или текстом. Однако получение хорошего сцепления компаунда со слоем покрытия во многих случаях представляет собой проблему, которую нелегко решить. В частности, так бывает, когда изделие покрыто органическим покрытием на основе полиэтилентерефталата (ПЭТ).

Изобретение предлагает решение этой повсеместно испытываемой проблемы. Настоящее изобретение предусматривает, с использованием известных методов, нанесение на изделие слоя покрытия, содержащего полиэтилентерефталат и компаунд, который выбирают из группы известных типов компаундов, состоящей из уретанов, амидов, их смесей и их гетерополимеров, причем свободную поверхность слоя покрытия перед нанесением полуфабриката компаунда, по меньшей мере в месте нанесения этого полуфабриката, подвергают кратковременной обработке, включающей обработку пламенем, в ходе которой слой покрытия не плавится.

Известные компаунды и технологические полуфабрикаты, доступные на рынке, различаются по типам, определяемым типом химической композиции их мономеров. Компаунды, например, делят на компаунды уретанового или амидного типов.

Следует заметить, что слой компаунда во многих случаях образуют при помощи специальной обработки полуфабриката компаунда, уже нанесенного на изделие. Например, указанный полуфабрикат будет отверждаться после нанесения, например, посредством удаления растворителя или диспергатора с помощью тепловой обработки.

Неожиданно было обнаружено, что дополнительное подвергание слоя покрытия предлагаемой обработке приводит к тому, что, в случае ПЭТ полимеров, поверхность слоя покрытия приобретает значительно увеличенный потенциал адгезии к компаунду. Неожиданно оказалось, что указанное улучшение адгезии возникает у компаундов вышеуказанного типа.

Адгезия компаундов на основе ПВХ, как правило, не улучшается, а во многих случаях даже ухудшается в результате такой обработки.

Следует также отметить, что описываемый здесь эффект возникает при обработке типа обработки пламенем, а, например, простое повышение температуры, как правило, не позволяет достичь сравнимого эффекта. В некоторых других термических процессах в отдельных случаях, вероятно, возникают другие похожие условия, в результате которых, например при нагревании плазмой, положительный эффект также наблюдается и с некоторыми ПЭТ покрытиями. Однако очень хорошие результаты практически для всех обычных ПЭТ покрытий получают обработкой по изобретению, когда на свободные поверхности слоя покрытия воздействуют пламенем, получаемым при сжигании стехиометрической смеси пропана и воздуха для горения.

Следует отметить, что обработка пламенем и условия, при которых ее проводят, являются, в общем, известными для обработки свободных поверхностей. Можно, сослаться, например, на книгу "Газопламенная технология" Клиффа Бартли и П.В.Шермана, изданную английской компанией "Шерман Тритерз". В этой работе действие пламенной обработки на свободную поверхность объясняется воздействием на поверхность свободных радикалов, ионов, нейтральных соединений и электронов, образующихся в пламени. Очевидно, что, меняя параметры процесса, можно получить группу операций физико-химической обработки, которые будут эквивалентны в отношении конечного результата. Известно применение различных видов обработки пламенем для повышения поверхностного натяжения. Однако для адгезии компаундов это не является определяющим фактором.

Обработку открытым пламенем можно осуществлять самыми различными способами. Однако, как было обнаружено, является предпочтительным, чтобы изделие и пламя, получаемое при горении пропана, контактировали друг с другом при перемещении друг относительно друга. В связи с этим следует отметить, что во многих случаях конечный продукт, такой как крышка, получают из полосы материала, которому после предварительной обработки придают нужную форму с помощью штамповки и последующей механической обработки. При изготовлении стальных завинчивающихся крышек с покрытием, например, можно сначала нанести покрытие на стальную полосу и провести вышеуказанную обработку пламенем, а после этого изготовить методом штамповки заготовки из указанной полосы, из которых затем изготавливают завинчивающиеся крышки, и, наконец, на дно крышек нанести круглый слой компаунда.

Как говорилось выше, слой компаунда может быть получен путем нанесения вначале слоя полуфабриката компаунда, и этот полуфабрикат затем отверждают с получением собственно компаунда. В соответствии с настоящим изобретением такое отверждение для получения компаунда можно осуществить путем выдерживания изделия, на которое нанесен полуфабрикат, в течение по меньшей мере 40 с при температуре от 200 до 230°С, с последующим охлаждением. Очевидно, что при обработке изделий в виде полос, весьма удобно проводить тепловую обработку путем пропускания полосы через печь непрерывного действия.

Хотя новый способ применим к покрытым изделиям из самых разных материалов, таких как пластики, он оказался особенно выгодным при его использовании для изделий, имеющих металлическую подложку. В частности, установлено, что подходящим применением является тот случай, когда металлическая подложка состоит из листа стали с металлическим покрытием. Возможными применениями также являются лист олова или лист стали с ЕСС-покрытием (электролитическое хром-оксидное покрытие).

Вышесказанное относится к слою покрытия, нанесенного на изделие, но во многих случаях предпочтительно, чтобы сам слой покрытия состоял из множества слоев. Например, нижний слой можно выбрать таким образом, чтобы он обеспечивал хорошее сцепление, например, с металлической подложкой, в то время, как верхний слой можно выбрать из таких материалов, которые инертны по отношению к материалам, с которыми изделие будет вступать в контакт. Например, если изделие представляет собой крышку банки для пищевых продуктов или напитков, то верхний слой должен быть инертным по отношению к данным пищевым продуктам и/или напиткам и не должен привносить в них посторонний цвет, запах или вкус.

Кроме вышеописанного способа, настоящее изобретение также касается изделий с покрытием, полученных таким образом, которые местно снабжены слоем компаунда. В частности, настоящее изобретение относится к покрытому таким образом изделию в форме крышки для сосуда или банки. Указанный сосуд может представлять собой банку для напитков, а может представлять собой банку для краски или масла. Благодаря сильному сцеплению компаунда со слоем покрытия, в результате применения способа по изобретению, объект с покрытием, в частности, может служить в качестве отвинчиваемой крышки. Эффективность хорошей адгезии компаунда проявляется в том, что, когда крышку закрывают и снова открывают, компаунд не отрывается от слоя покрытия, не сворачивается и, таким образом, продолжает выполнять функцию герметика.

Помимо изготовления изделия с покрытием в качестве конечного продукта, настоящее изобретение также касается способа приготовления полуфабрикатного продукта, покрытого органическим покрытием и имеющего повышенную адгезию, причем покрытие представляет собой слой компаунда, который выбирают из группы известных типов компаундов, состоящей из уретанов, амидов, их смесей и их гетерополимеров. Такие полуфабрикатные продукты обычно используются в промышленности, их поставляют производители материалов на предприятия, где производят готовую продукцию.

Этот способ характеризуется тем, что слой покрытия содержит полиэтилентерефталат, причем свободную поверхность покрытия, по меньшей мере в местах нанесения слоя компаунда, подвергают кратковременной обработке, включающей обработку пламенем, при которой слой покрытия не плавится. Очевидно, что данный способ получения лакированного полуфабрикатного продукта далее можно осуществлять так же, как описано выше и как более подробно раскрыто в пунктах 2, 3, 5, 6 и 7 формулы изобретения. И, наконец, настоящее изобретение также касается покрытого полуфабрикатного продукта, изготовленного вышеописанным способом. В этом контексте было обнаружено, что полуфабрикатному продукту важно придать такую форму, чтобы он был пригоден для дальнейшей обработки в покрытое изделие в качестве конечного продукта, как объяснено в вышеописанном способе.

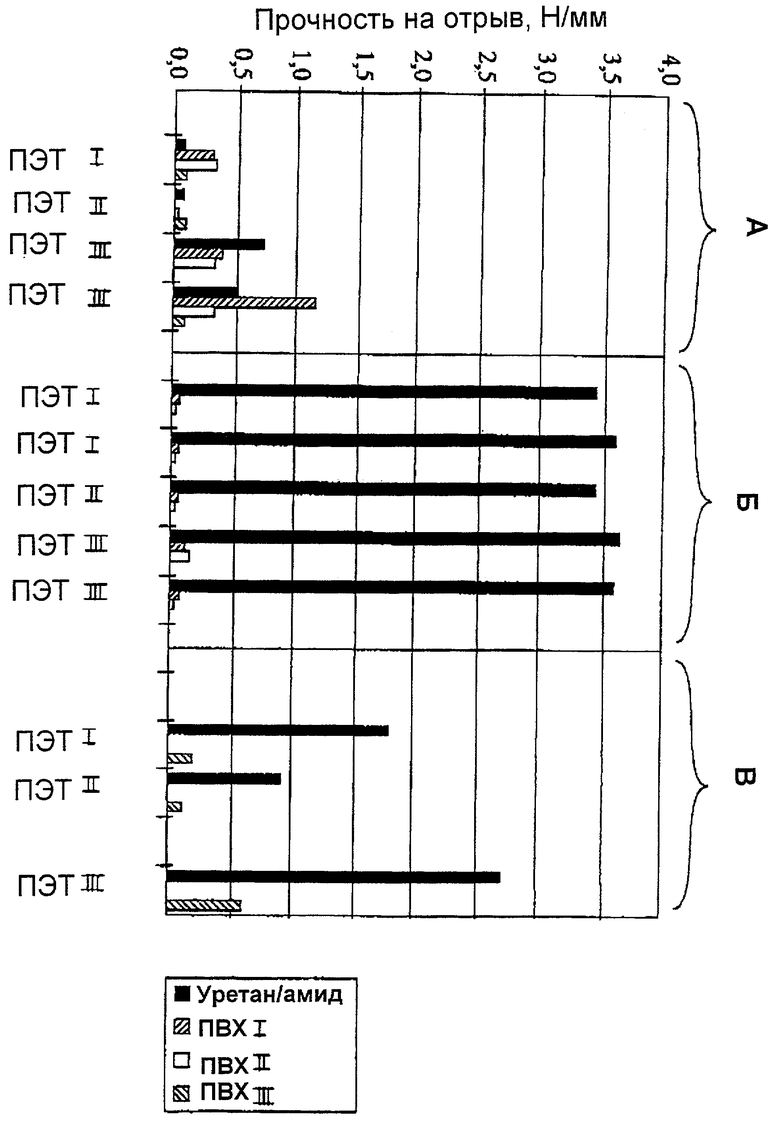

Ниже настоящее изобретение поясняется со ссылкой на некоторые результаты испытаний и прилагаемую диаграмму, иллюстрирующую эти результаты.

Испытания проводили, помимо прочего, с использованием тонкой стальной пластины, которую вначале снабжали металлическим ЕСС-покрытием (хром/оксид хрома) обычным образом. На стальную пластину - наносили покрывающую систему, верхний слой которой состоял из полиэтилентерефталата (ПЭТ). Слой покрытия может содержать ПЭТ и, в качестве неограничивающего примера, любой другой полимер (полиэфир), например полибутилентерефталат (ПБТ), или сополимеры ПЭТ и ПБТ, или ПЭТ, сополимеризованный с изофталевой кислотой. Поскольку составы коммерческих ПЭТ материалов варьируют от производителя, к производителю, для испытаний использовали три покрытия из ПЭТ, обозначенные ПЭТ I, ПЭТ II и ПЭТ III.

Сокращение "ПЭТ" здесь в общем случае означает продукт полимеризации 50-50 мол.%-ной смеси кислоты, содержащей более 70% терефталевой кислоты, и спирта, содержащего более 60% этиленгликоля. Сополимеры ПЭТ можно получить, как используя в качестве кислоты смесь терефталевой кислоты с другой кислотой, так и используя в качестве спирта смесь этиленгликоля с другим спиртом. В частности, ПЭТ I следует считать практически чистым ПЭТ, то есть таким полиэфиром, который обычно используют при производстве пластиковых бутылок. ПЭТ этого сорта содержит некоторое количество (не более 5%) сополимера, модифицированного по гликолю (то есть сополимера, у которого молекулы этиленгликоля замещены молекулами других спиртов). ПЭТ III представляет собой сополимер, в котором спирт содержит также диэтиленгликоль (коммерческий ПЭТ этого сорта является модифицированным по гликолю на 15-25%). ПЭТ II представляет собой сополимер, в котором молекулы спирта также включают циклогександиметанол, с уровнем модификации по гликолю 5-15%. Использованные ПЭТ материалы имеют характеристическую вязкость от 0,5 до 1,5 дл/г. На образцы наносили полосы различных компаундов, причем указанные полосы имели толщину 1 мм, ширину 12 мм и длину около 15 см. Для этой цели использовали различные компаунды, выпускаемые промышленностью, а именно: поливинилхлоридные компаунды разных типов от различных производителей и один компаунд уретан-амидного типа. Примером уретан-амидного компаунда может служить коммерческий продукт “Noviseal С3Н1” фирмы DS-Chemie. Три типа использованных коммерчески доступных поливинилхлоридов обозначены ПВХ I, ПВХ II и ПВХ III.

После нанесения полуфабриката компаунда, образцы подвергали тепловой обработке, необходимой для данных компаундов. В ходе этой обработки происходит высушивание компаунда и он приклеивается к слою покрытия.

Тепловую обработку проводили при температуре 220°С в течение 120 с.

Степень сцепления полосы компаунда с подложкой, на которую нанесено покрытие, определяли с помощью обычного "испытания на отслаивание под углом 180°″.

В ходе этого испытания полосу компаунда шириной 12 мм отслаивают от подложки с покрытием под углом 180° со скоростью 1,0 см/мин. Усилие, которое требуется для этого, выраженное в Н/мм, называется "прочностью на отрыв", и эта прочность является показателем адгезии между компаундом и слоем покрытия.

Были проведены три серии испытания. Сначала провели испытания серии А (см. диаграмму на чертеже), в ходе которых полосу компаунда наносили на слой покрытия, который не подвергался предварительной обработке.

Затем провели серию испытаний Б, в ходе которой разные типы компаундов наносили на разные слои ПЭТ покрытий после того, как эти покрытия подвергли обработке пламенем. Обработку пламенем проводили пламенем пропановой горелки, причем стальные образцы с покрытием в виде полос перемещали через пламя высотой 85 мм со скоростью 15 м/мин.

В серии испытаний В компаунды наносили после того, как слои покрытия были подвергнуты обработке газовой плазмой. Мощность плазмы устанавливали равной 300 В, обработку проводили в течение 60 с. Для получения плазмы использовали кислород, подаваемый со скоростью 60 мл/мин при давлении на входе 25 Па.

Из результатов, показанных на диаграмме, можно сделать следующие выводы:

- В случае, когда слои покрытия не подвергались обработке, наблюдался большой разброс данных по прочности на отрыв для разных сочетаний ПЭТ покрытий и компаундов. Ни в одном случае прочность на отрыв не превысила 1,2 Н/мм, а такую прочность следует считать недостаточной.

- Когда применялась плазменная обработка, то прочность на отрыв при использовании компаундов типа ПВХ в каждом случае была недостаточной. Большой разброс данных также наблюдался между разными сочетаниями уретан/амидного компаунда с различными ПЭТ покрытиями, причем только пиковое значение прочности на отрыв можно было счесть хорошим (2,7 Н/мм).

- После обработки пламенем ПЭТ покрытий адгезия всех компаундов типа ПВХ к слою покрытия оказалась крайне низкой, даже хуже, чем в случае покрытий, не прошедших обработку.

- После обработки пламенем ПЭТ покрытий адгезия уретан - амидных компаундов ко всем ПЭТ покрытиям была очень хорошей во всех случаях. Разброс данных между измеренными показателями прочности на отрыв был незначительным, все показатели были приблизительно на уровне 3,5 Н/мм. Это позволяет сделать вывод о том, что этот показатель фактически соответствует прочности на разрыв самого компаунда, а также, что адгезия между компаундом и ПЭТ покрытием выше, чем прочность на разрыв самого компаунда.

После долгосрочных испытаний, во время которых материал, прошедший обработку пламенем, хранили в течение до 2-х месяцев перед изготовлением слоя компаунда, было обнаружено, что прочность на отрыв не снизилась.

Затем готовые слои компаунда на слое покрытия подвергали испытанию на стерилизацию. Для этого образцы выдерживали при температуре 121°С в деминерализованной воде в течение 90 мин. Было обнаружено, что такая обработка не снизила качества слоя компаунда и степень его сцепления со слоем покрытия.

Способ по меньшей мере местного снабжения изделия с органическим покрытием слоем легко деформируемого герметизирующего материала, так называемого компаунда, при котором слой полуфабриката компаунда наносят на слой покрытия, после чего изделие временно выдерживают при повышенной температуре, чтобы образовать из полуфабриката компаунд, причем слой покрытия на изделии включает полиэтилентерефталат, а компаунд выбирают из группы известных типов компаундов, состоящей из уретанов, амидов, их смесей и гетерополимеров, при этом свободную поверхность слоя покрытия перед нанесением полуфабриката компаунда, по меньшей мере, на участках нанесения полуфабриката компаунда, подвергают кратковременной обработке, выбираемой из группы эквивалентных операций обработки, включающей обработку пламенем, в ходе которой слой покрытия не плавится. 4 c. и 13 з.п. ф-лы, 1 ил.

| US 4432820 А, 21.02.1984.GB 2092999 A, 25.08.1982.US 4818577 A, 04.04.1989.Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, 1972, т.1, с.603-607, 1075-1078, 1080. |

Авторы

Даты

2004-06-20—Публикация

1999-05-06—Подача