Область техники, к которой относится изобретение

Изобретение относится к области капсул для напитков, используемых для приготовления напитков, таких как заваренный кофе или чай, в устройствах для приготовления напитков. Изобретение преимущественно относится к контейнеру капсулы, который обеспечивает необходимый объем для хранения и заваривания компонентов напитка, например обжаренного и молотого кофе или листового чая.

Уровень техники

Применение капсул с предварительно дозированными ингредиентами напитка для приготовления напитков в домашних условиях или вне дома приобрело широкую популярность благодаря удобству приготовления и постоянству качества получаемых напитков. Качество напитка в значительной степени зависит от контроля цепочки создания добавленной стоимости, включая заготовку растений, листьев или бобов (чая, кофе и т. п.), последующую обработку бобов (обжаривание, измельчение и т. п.), изготовление капсулы (наполнение и герметизация, например, в контролируемой атмосфере), выбор упаковки капсул для защиты ингредиентов напитка (например, от воздействия света, кислорода, влажности) и условия экстракции или настаивания в устройстве для приготовления напитков.

Для изготовления корпуса капсул предпочтительным материалом по-прежнему остается алюминий благодаря способности создавать непроницаемый барьер для света, влажности и кислорода, принимать нужную форму, выдерживать сопротивление напору, а также вследствие предсказуемости вскрытия (например, для впрыска и/или экстракции воды), привлекательного внешнего вида, пригодности к переработке и конкурентной производственной себестоимости. Производители капсул поставляют на рынок также капсулы из полимера (-ов), но ни одна из них не обладает всеми преимуществами алюминиевых капсул. Из некоторых недостатков полимерных капсул следует отметить более слабую и более кратковременную защиту от кислорода, их сложнее прокалывать для впрыскивания воды в капсулу, и некоторые из них не подлежат вторичной переработке и не поддаются биохимическому распаду в условиях домохозяйств.

Внешнюю поверхность капсул для приготовления заваренного кофе или чая преимущественно окрашивают или наносят на нее печатный рисунок. Поскольку наружная сторона такой капсулы может быть по текучей среде связана с подачей горячей воды или контактировать с заваренным напитком, цветная или печатная краска должна быть подходящей для прямого контакта с пищевыми продуктами и удовлетворять требованиям соответствующих нормативных документов. Обычные краски для упаковки не соответствуют указанным требованиям, поэтому прямой контакт таких красок с горячей водой должен быть исключен.

Кроме того, алюминиевый контейнер для таких капсул должен быть довольно глубоким, чтобы обеспечить достаточный объем для хранения ингредиентов напитка. В частности, отношение глубины контейнера к его ширине обычно относительно велико, в результате чего контейнер должен выдерживать высокие нагрузки, которые могут приводить к появлению дефектов на декоративной поверхности, таких как трещины и/или складки. Снаружи капсулы могут быть покрыты лаком, например цветным эпоксидным или полиэфирным лаком. Лак является относительно вязким, что делает его непригодными для нанесения точного или тонкого печатного рисунка. Вследствие этого на таком покрытии возможна, как правило, только грубая печать. GB1523244 относится к вытянутому контейнеру из металлопластикового композитного материала, образованного слоем металла, поверхность которого покрыта полимерной пленкой только со стороны, обращенной внутрь контейнера, причем толщина слоя металла лежит в диапазоне от 0,04 до 0,3 мм, а полимерная пленка ориентирована в двух направлениях и имеет толщину в диапазоне от 0,0008 до 0,025 мм. Печатный рисунок может наноситься на наружную поверхность контейнера и впоследствии защищаться покрытием, например эпоксидной смолой. Лак может быть пропитан красителями, однако на контейнер он наносится или распыляется в жидком виде и поэтому не может быть использован для печати очень точных узоров рисунка с одним, двумя или несколькими слоями красок. Кроме того, краситель на внешней поверхности лака может контактировать с пищевым продуктом и переноситься на его наружную поверхность. Лак может также содержать нежелательные для контакта с пищевыми продуктами химикаты.

US7968163B2 относится к алюминиевой бесшовной банке с полимерным покрытием, которая формируется вытяжкой-глажением и/или вытяжкой-растягиванием и отличается превосходной устойчивостью к появлению трещин в стенке банки и стойкостью к растрескиванию фланца во время раздачи. Кроме того, печать рисунка на банке достигается нанесением слоя краски и финишного слоя лака с последующими отвердением и сушкой.

JP2006176689A относится к покрытию, способному образовывать пленку, в которой предотвращается элюирование бисфенола-А из пленки, и к композиции покрытия, которая особенно пригодна в качестве покрытия для внутренней или внешней поверхности банки. Способ печати на алюминиевых банках может включать печать на наружной поверхности банки с покрытием и последующее отверждение покрытия при температуре 150–201°С в течение 20–45 секунд.

Таким образом, существует потребность в решении проблемы создания герметичного, изготовленного методом глубокой вытяжки и приспособленного к нанесению печатного рисунка алюминиевого контейнера для капсулы для напитка, которая будет устойчива к растрескиванию и будет соответствовать нормам в отношении непосредственного контакта с пищевыми продуктами.

Раскрытие изобретения

Изобретение в целом относится к контейнеру для изготовления капсулы для напитка, вмещающей ингредиенты напитка, при этом контейнер образован формованной слоистой структурой, содержащей периферийный фланец и чашевидную часть с отношением глубины к ширине, равном по меньшей мере 0,3. Слоистая структура содержит алюминиевую фольгу в качестве среднего слоя и герметизирующий слой на внутренней стороне алюминиевой фольги. Слоистая структура содержит дополнительно по меньшей мере одну наружную полимерную пленку, нанесенную с использованием ламинирующего адгезивного слоя на наружную сторону алюминиевой фольги. Печатный рисунок наносится на внутреннюю поверхность наружной полимерной пленки. Наружная полимерная пленка выполнена из полукристаллического полимера. Предпочтительно изготовление наружной полимерной пленки из полимера со степенью кристаллизации в диапазоне от 20 до 70%. Более предпочтительно, чтобы степень кристаллизации материала пленки находилась в пределах от 20 до 40% и в наиболее предпочтительном случае — от 23 до 30%.

Степень кристаллизации определяет количество кристаллизованных полимеров по отношению к общему количеству полимеров. Степень кристаллизации измеряют дифференциальным сканирующим калориметром (ДСК) согласно DIN EN ISO 11357-3:2013-4. С помощью ДСК были определены температура стеклования Tg и температура плавления Tm полукристаллической ПЭТ-пленки толщиной 25 мкм, где Tg составляет 74°C, а Tm составляет 249°C для ПЭТ-пленки, имеющей степень кристаллизации 26,7%. Типичный размер кристалла составляет порядка 10–20 нм.

Наружная полимерная пленка предпочтительно должна иметь модуль Юнга в пределах 2000–2700 МПа. Предпочтительно, чтобы модуль Юнга наружной полимерной пленки лежал в пределах от 2100 МПа до 2300 МПа.

Наружную полимерную пленку изготовляют из материала, который выдерживает глубокую вытяжку в чашевидную структуру без образования видимых трещин. Наружная полимерная пленка должна иметь прочность при разрыве предпочтительно в диапазоне 40–55 МПа.

Чашевидная часть формованной структуры предпочтительно должна иметь отношение глубины к ширине в пределах от 0,5 до 1,2. Предпочтительно, чтобы структура была сформирована глубокой вытяжкой листового слоистого материала.

При изготовлении капсулы внутренняя герметизирующая пленка выполнена так, чтобы предотвратить возможность прямого контакта алюминия с пищевыми продуктами, а также обеспечить возможность герметизации контейнера с помощью фольги или крышки для его закрытия после заполнения ингредиентом напитка.

Как определено в настоящей заявке, наружная полимерная пленка служит функциональным барьером для краски для предотвращения попадания краски за пределы наружной пленки (т. е. на внешнюю поверхность наружной пленки). Барьер для краски пленки выполнен в соответствии с Регламентом EC10/2011 «О пластмассовых материалах и изделиях, предназначенных для контакта с пищевыми продуктами». Данный стандарт определяет допустимые пределы функционального барьера, которому должны соответствовать пластмассы и составные части изделий. Термин «краска» относится к любым составам, применяемым для печати или маркировки, и/или соединению (-ям), входящему (-им) в состав красок, например, смесям, которые могут быть изготовлены из комбинации красителей (пигментов, красящих веществ), связующих веществ, пластификаторов, растворителей, осушителей и других присадок. Предпочтительно, чтобы полимерная пленка за пределами области (-ей) печати имела прозрачность, обеспечивающую пропускание по меньшей мере 95% падающего света.

Наружная полимерная пленка может быть выполнена из одного полимерного слоя или двух или более слоев, изготовленных из различных полимерных материалов. Полимерный материал предпочтительно должен быть не ориентированным для уменьшения риска образования трещин в процессе формования.

Наружная полимерная пленка преимущественно содержит полукристаллический полиэтилентерефталат (ПЭТ), полиамид (ПА), полипропилен (ПП) или их комбинации или состоит из них.

Более предпочтительно, чтобы наружная полимерная пленка содержала или состояла из неориентированного литьевого ПЭТ, неориентированного ПА, неориентированного ПП, неориентированного ПА-сополимера этилена и винилового спирта (СЭВС), ПП-СЭВС и их комбинаций. Наиболее предпочтительно наружная полимерная пленка имеет среднюю толщину от 10 до 50 мкм, предпочтительно от 15 до 30 мкм. При толщине в пределах этого диапазона наружная полимерная пленка обеспечивает эффективный барьер, препятствующий просачиванию краски. Она также обеспечивает хорошую защиту печатного рисунка краской от механических воздействий, таких как нанесение царапин или истирание при укладке контейнера в стопки, хранении и транспортировке.

Наружная полимерная пленка может быть связана с алюминиевой фольгой прилипанием посредством ламинирующего адгезивного слоя. Ламинирующий адгезивный слой предпочтительно имеет среднюю толщину от 1 до 5 мкм. Масса на квадратный метр (поверхностная плотность) ламинирующего адгезивного слоя составляет предпочтительно от 3 г/м2 до 8 г/м2. Адгезивный слой может быть выполнен из смеси или комбинации различных адгезивов. Предпочтительно, чтобы ламинирующий адгезивный слой был изготовлен из адгезива на основе растворителя или смеси таких адгезивов, например адгезива (-ов) на основе алифатического полиуретана.

Алюминиевая фольга преимущественно представляет собой мягкую отожженную алюминиевую фольгу со средней толщиной от 50 до 250 мкм, предпочтительно от 80 до 120 мкм. Фольга обеспечивает жесткость и формуемость контейнера, а также служит газобарьером. Алюминиевая фольга обладает самодостаточностью в том смысле, что при формовании ей можно придавать определенную форму. Когда основным ингредиентом напитка является обжаренный и молотый кофе, алюминий предохраняет его от окисления под воздействием окружающей среды и предотвращает выход образующегося в кофе углекислого газа из герметичной капсулы. Алюминий предпочтительно представляет собой сплав алюминия с пределом прочности при растяжении от 100 до 160 Н/мм2 и относительным удлинением для марки А100 от 15 до 30%. Наиболее предпочтительным сортом алюминия является сплав AA8011A.

Внутренняя герметизирующая пленка или слой, с помощью адгезива прочно связанные с внутренней поверхностью алюминиевой фольги, могут быть выполнены из одного полимерного слоя или двух и более полимерных слоев. Внутреннюю герметизирующую пленку предпочтительно выбирают из группы, состоящей из: полиэтилена (ПЭ), полипропилена (ПП), лака горячего отверждения и их комбинаций.

В одном варианте внутренний герметизирующий слой состоит из лака горячего отверждения, предпочтительно имеющего поверхностную плотность от 5 до 15 г/м2, более предпочтительно от 8 до 12 г/м2.

В другом варианте внутренняя герметизирующая пленка состоит из пленки из полипропилена (ПП) или полиэтилена (ПЭ), приклеенной к алюминиевой фольге посредством промежуточного ламинирующего адгезивного слоя. Пленка из ПП или ПЭ предпочтительно имеет толщину от 25 до 35 мкм, более предпочтительно от 28 до 32 мкм. Поверхностная плотность ламинирующего адгезивного слоя составляет предпочтительно от 3 г/м2 до 8 г/м2, более предпочтительно от 4,5 г/м2 до 6 г/м2. Выбор внутренней герметизирующей пленки или слоя может зависеть от изолирующей совместимости пленки или слоя с алюминиевой фольгой внутри конструкции контейнера, с одной стороны, и материалом закрывающей пленки для запечатывания конструкции при сборке капсулы, с другой стороны.

Согласно одному аспекту изобретения изображение наносится методом реверсивной печати на внутреннюю поверхность наружной полимерной пленки слоистой структуры контейнера. Наружная полимерная пленка предпочтительно содержит слой краски. Наружная полимерная пленка и слой краски образуют вместе полимерный слой с реверсивной печатью). Печать красками на поверхности пленки может осуществляться методами ротационной глубокой печати или цифровой печати. Преимущество в этом случае заключается в возможности очень точной печати рисунка нанесением краски в виде цветных точек. Для создания рисунка краски разных цветов (в том числе черные и белые) могут наноситься наложением друг на друга и/или в виде примыкающих друг к другу подслоев. Каждый подслой краски преимущественно образован множеством точек краски. Предпочтительно, чтобы размер точки слоя или подслоя краски составлял от 20 мкм до 80 мкм, более предпочтительно от 20 мкм до 60 мкм. Такой размер точек позволяет создавать очень четкие и контрастные рисунки и/или надписи.

Изобретение дополнительно относится к содержащей вышеуказанный контейнер капсуле для приготовления напитка, в которой контейнер вмещает субстанцию напитка и запечатан закрывающей пленкой, которая герметизирована на периферийном фланце контейнера.

Закрывающая пленка капсулы, которая запечатывает сформированную слоистую структуру контейнера для обеспечения герметичности капсулы, может быть выполнена из алюминиевой фольги. В этом варианте осуществления внутренний герметизирующий слой слоистой структуры контейнера состоит из лака горячего отверждения. В альтернативном варианте осуществления он представляет собой слоистый материал из алюминия и лака горячего отверждения. Для связывания фольги с внутренней герметизирующей пленкой, в частности с пленкой из ПП или ПЭ, или с лаком горячего отверждения внутренней герметизирующей пленки слоистой структуры контейнера используют лак горячего отверждения. В альтернативном варианте осуществления закрывающая пленка представляет собой слоистый материал из алюминия и ПП или слоистый материал из алюминия и ПЭ. Во всех этих вариантах гладкая алюминиевая фольга предпочтительно имеет толщину от 20 до 120 мкм, предпочтительно от 30 до 40 мкм. В альтернативном варианте осуществления закрывающая пленка не содержит алюминия и состоит из многослойного полимера, содержащего газобарьерный полимер между двумя слоями, выполненными из полиолефина. Предпочтительно закрывающая пленка образована композицией ПП-СЭВС-ПП, или ПП-СЭВС-ПЭ, или ПЭ-СЭВС-ПЭ. В этом варианте осуществления внутренний герметизирующий слой слоистой структуры контейнера состоит из лака горячего отверждения.

Закрывающая пленка может быть выполнена с возможностью вскрытия экстракционной пластиной устройства для приготовления напитка и давлением напитка, воздействующим на закрывающую пленку. Толщина фольги и/или выбор полимера зависят от желаемого способа вскрытия. Таким образом, закрывающая пленка может быть разорвана, проколота и/или разрезана с образованием одного отверстия или множества маленьких отверстий, чтобы можно было извлечь напиток из капсулы и/или обеспечить возможность подачи жидкости (например, воды) внутрь капсулы. Закрывающая пленка также может быть выполнена в виде пленки с предварительно сделанными отверстиями (например, выходными отверстиями для напитков и/или входными отверстиями для жидкости). В этом случае пленку предпочтительно по меньшей мере частично покрывают второй пленкой, закрывающей эти предварительно сделанные отверстия. Изобретение дополнительно относится к способу изготовления контейнера для производства капсулы для напитка, упомянутой выше, причем способ включает стадии:

- обеспечения пригодной для глубокой вытяжки упаковочной пленки, содержащей:

- алюминиевую фольгу (9) в качестве среднего слоя,

- герметизирующий слой (10, 16) на внутренней стороне алюминиевой фольги (9),

- по меньшей мере одну наружную полимерную пленку (13), нанесенную на наружную сторону алюминиевой фольги (9) с использованием ламинирующего адгезивного слоя (15),

причем печатный рисунок нанесен на внутреннюю поверхность наружной полимерной пленки (13), выполненной из полукристаллического полимера, и

- формования из упаковочной пленки чашевидной части (3) с отношением глубины к ширине не менее 0,3 и формования на ней периферийного фланца (4).

Предпочтительно пригодная для глубокой вытяжки упаковочная пленка обеспечена наружной полимерной пленкой, выполненной из полукристаллического материала, имеющего степень кристаллизации от 20 до 70%, предпочтительно соответственно от 20 до 40%, и модуль Юнга от 2000 МПа до 2700 МПа, предпочтительно соответственно от 2100 МПа до 2300 МПа. Наиболее предпочтительна степень кристаллизации от 23 до 30%.

Пригодная для глубокой вытяжки упаковочная пленка не только обеспечивает определенный коэффициент растяжения, но также выдерживает процесс формования, особенно процесс глубокой вытяжки, без образования трещин в полимерной пленке. Поэтому упаковочная пленка обладает прочностью при разрыве в диапазоне от 40 до 55 МПа. Коэффициент растяжения представляет собой отношение конечной длины полосы пленки к ее начальной длине. Пригодная для глубокой вытяжки упаковочная пленка предпочтительно имеет коэффициент растяжения по меньшей мере 1,6, предпочтительно от 1,6 до 5. Коэффициент растяжения представляет собой отношение конечной длины полосы пленки к ее начальной длине.

Наружная полимерная пленка представляет собой функциональный барьерный слой, предотвращающий миграцию частиц краски или их компонентов на внешнюю чистую поверхность полимерной пленки, т. е. поверхность полукристаллической полимерной пленки, лежащую по другую сторону алюминиевой фольги.

Как определено в настоящей заявке, наружная полимерная пленка действует как функциональный барьер для краски в соответствии с определением функционального барьера, задокументированным в Регламенте ЕС № 10/2011 (с изменениями и дополнениями) «О пластмассовых материалах и изделиях, предназначенных для контакта с пищевыми продуктами». Регламент определяет функциональный барьер как слой из любого типа материала, являющийся частью материалов или изделий, контактирующих с пищей, и позволяющий предотвратить миграцию веществ, находящихся за этим слоем, в продукт питания, и привести конечное изделие в соответствие со статьей 3 Регламента (ЕС) № 1935/2004 «О материалах и изделиях, предназначенных для контакта с пищевыми продуктами».

Предпочтительно формование чашевидной части выполняют глубокой вытяжкой пригодной для глубокой вытяжки упаковочной пленки в один или несколько приемов. Более предпочтительно выполнение глубокой вытяжки за два или три приема. Количество приемов глубокой вытяжки зависит от отношения глубины к ширине получаемого контейнера. Как правило, чем выше это отношение, тем большее количество приемов необходимо.

Стадии формования предпочтительно предшествует стадия ламинирования алюминиевой фольги с одной стороны наружной полимерной пленкой с реверсивной печатью и с противоположной стороны внутренней герметизирующей пленкой с формованием плоской упаковочной пленки. На стадии ламинирования алюминиевую фольгу предпочтительно покрывают с каждой из двух сторон адгезивными слоями. После ламинирования или покрытия адгезивные слои отверждают для придания им твердости.

Краткое описание чертежей

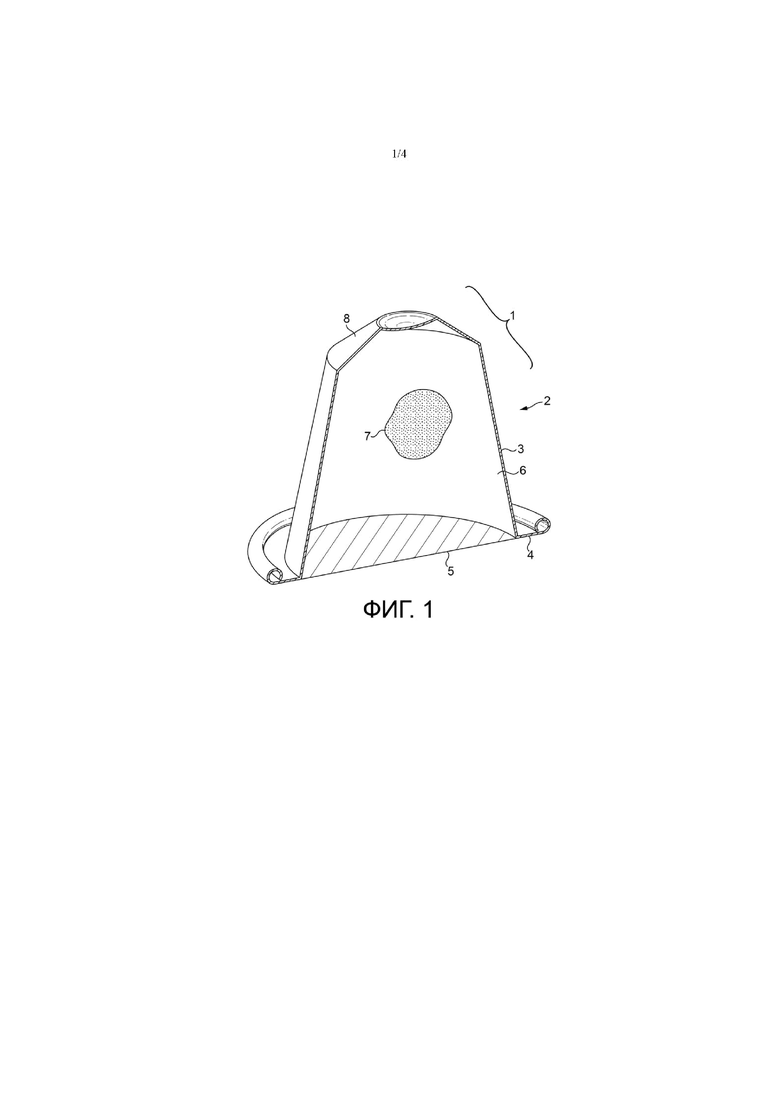

- На фиг. 1 показан вид в перспективе поперечного сечения капсулы, включающей в себя контейнер согласно изобретению;

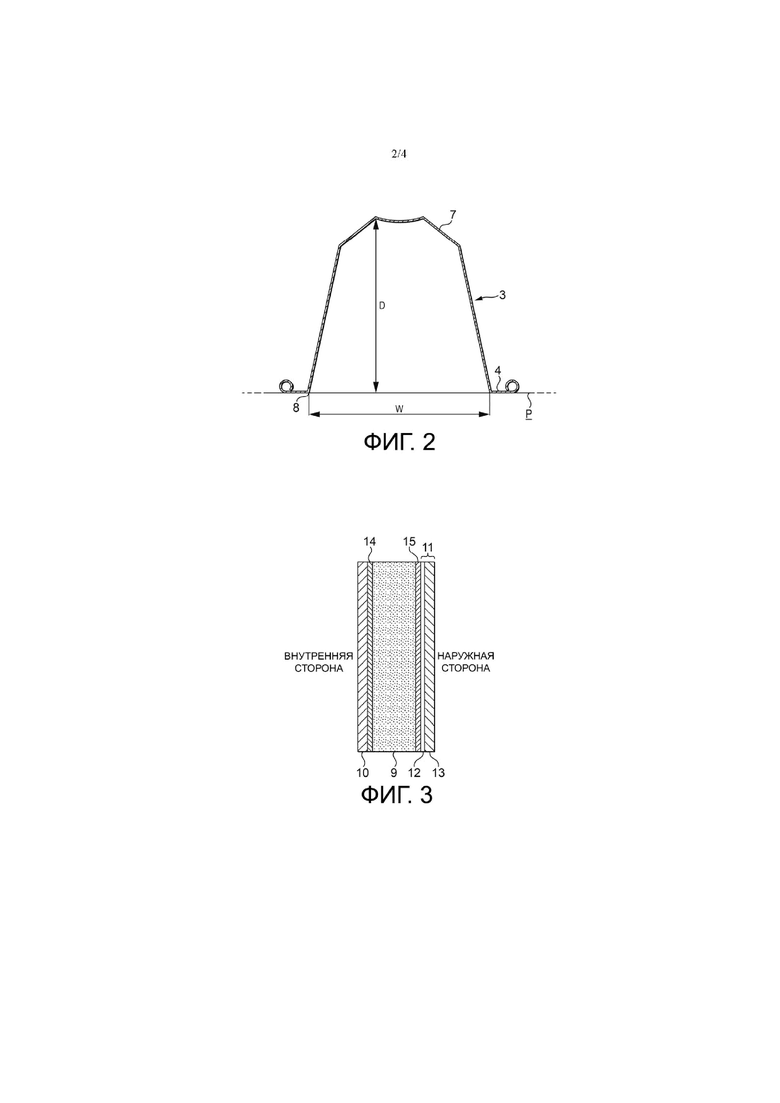

- на фиг. 2 показан вид сбоку поперечного сечения контейнера согласно изобретению;

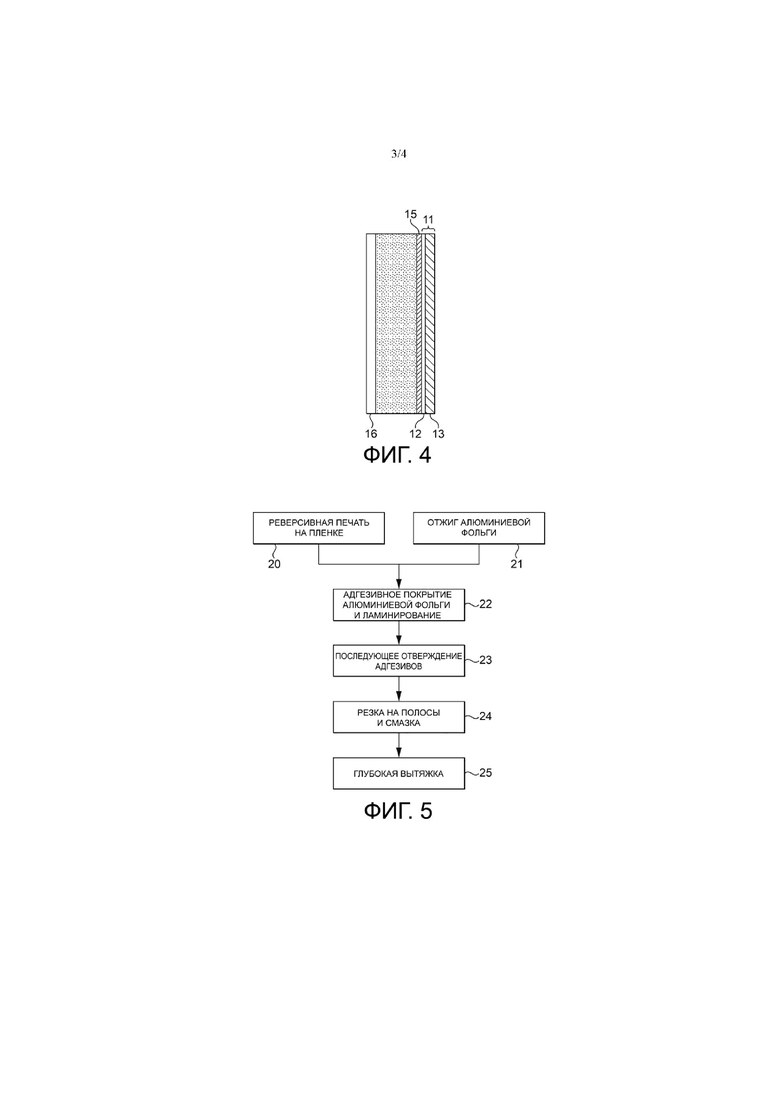

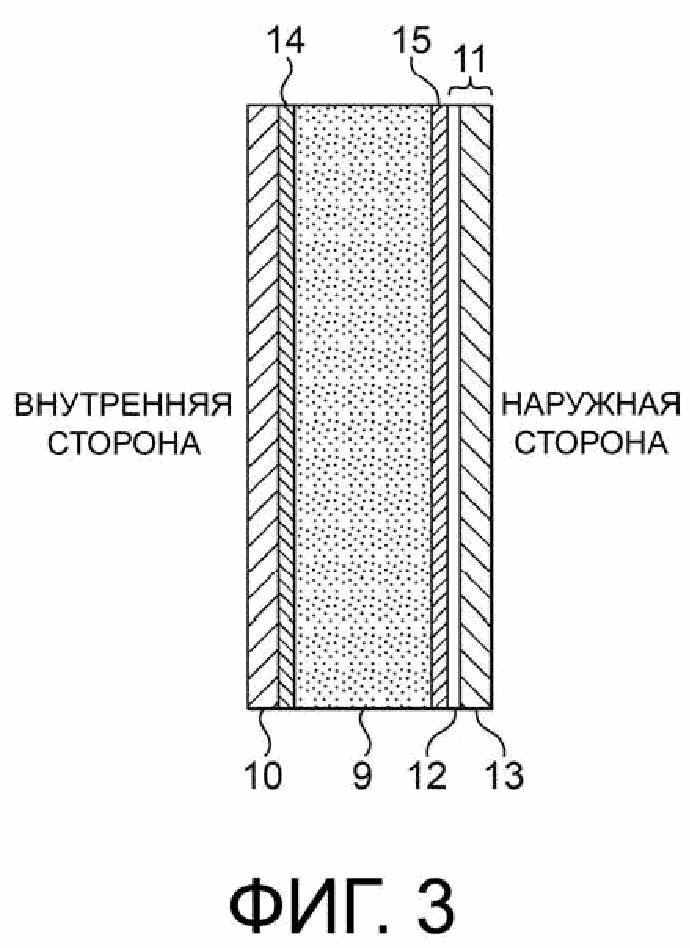

- на фиг. 3 схематически показано поперечное сечение упаковочной структуры контейнера в соответствии с первым вариантом осуществления изобретения;

- на фиг. 4 схематически показано поперечное сечение упаковочной структуры контейнера в соответствии со вторым вариантом осуществления изобретения;

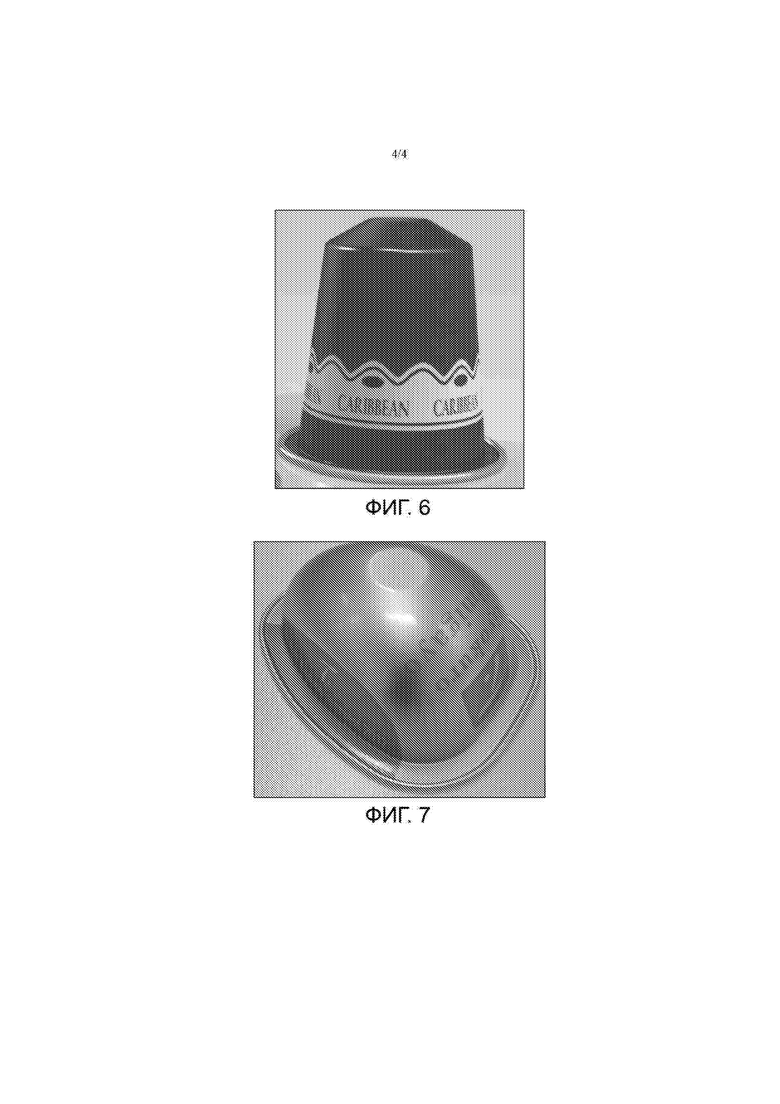

- на фиг. 5 показана блок-схема способа изготовления контейнера изобретения;

- на фиг. 6 показано изображение первого примера контейнера изобретения, на котором выполнен печатный рисунок;

- на фиг. 7 показано изображение второго примера контейнера изобретения, на котором выполнен печатный рисунок.

Осуществление изобретения

На фиг. 1 проиллюстрирован пример капсулы 1 изобретения. Капсула содержит контейнер 2, имеющий чашевидную часть 3 и фланцевую часть 4. Капсула дополнительно содержит фольговый элемент 5, который герметично связан, например посредством термосварки, с фланцевой частью 4. Контейнер образует внутренний объем 6, содержащий субстанцию 7 напитка (показана только частично). Капсула предпочтительно непроницаема для жидкости, желательно и для газа, в силу составляющих ее материалов и запечатывания контейнера 2 фольговым элементом. Субстанция напитка может быть экстрагируемой субстанцией, такой как обжаренный и молотый кофе, или субстанцией для настаивания, такой как листовой чай, например в виде порошка или фрагментов. Капсула имеет размеры и форму, подходящие для ее установки в специализированное устройство для приготовления напитков, которое содержит приемную камеру для приема капсулы.

Устройство обычно содержит средство впрыска жидкости (например, горячей воды) для подачи жидкости в капсулу через контейнер и средство экстракции напитка для его извлечения из фольгового элемента. Средство для впрыска жидкости может содержать лезвия и/или иглы для перфорирования дна 8 контейнера и по меньшей мере один канал для подачи жидкости в приемную камеру капсулы. Когда жидкость поступает в камеру, она также постепенно заполняет под давлением капсулу через перфорированные отверстия, созданные лезвиями и/или иглами. По достижении давления жидкости достаточного уровня фольговый элемент 5 деформируется и, наконец, вскрывается, создавая отверстие (-я), например, путем разрывания, разрезания или прорыва под давлением. Проход, в частности отверстия, может контролировать экстракционная пластина машины, содержащая множество выступов и каналов. В процессе экстракции напиток протекает через субстанцию и через отверстия в фольговом элементе. Данный процесс экстракции и устройство дополнительно описаны в EP0512470. Однако изобретение не ограничивается изготовлением контейнеров или капсул, предназначенных исключительно для такого процесса и устройства. Фольговый элемент 5 может быть предварительно перфорированной фольгой с заданными выходными отверстиями для жидкости или может быть тканым, нетканым или бумажным фильтром, либо их комбинациями.

В общем случае контейнер 3 предпочтительно имеет отношение глубины к ширине, равное по меньшей мере 0,3, предпочтительно по меньшей мере 0,5, предпочтительно по меньшей мере 0,7. Отношение глубины к ширине предпочтительно составляет от 0,8 до 1,2. Как показано на фиг. 2, глубина (D) контейнера измеряется как максимальное внутренне расстояние между дном 7 контейнера (от его внутренней поверхности) и плоскостью (P), пересекающей внутреннюю окружающую линию 8 между фланцем 4 и чашевидной частью 3. Ширина (W) контейнера измеряется как максимальный размер контейнера в направлении, перпендикулярном глубине (D). В показанном примере ширина (W) измеряется как максимальный внутренний диаметр чашевидной части по окружающей линии 8. Следует отметить, что окружающая линия 8 контейнера между фланцем 4 и чашевидной частью 3 может быть кругом, как в проиллюстрированном примере, или иметь другую форму, например, полигональную (например, восьмиугольную), овальную или иную.

На фиг. 3 представлен первый вариант упаковочной структуры контейнера согласно изобретению. Структура обычно содержит алюминиевую фольгу 9, внутренний герметизирующий слой или пленку 10 и наружную пленку 11 с реверсивной печатью. Алюминиевая фольга образует средний слой слоистого материала. Внутренняя герметизирующая пленка 10 образует слой, контактирующий с ингредиентом напитка. Пленка 11 с реверсивной печатью образует внешний слой контейнера. Следует отметить, что структура может содержать один или более дополнительных слоев. В альтернативном или дополнительном варианте каждая пленка может содержать два или более слоев.

Пленка с реверсивной печатью содержит пленку 13 из полукристаллического полимера и слой 12 краски, нанесенный печатным способом на внутреннюю поверхность полимерной пленки 13. Пленкой 11 с реверсивной печатью ламинируют алюминиевую фольгу с использованием ламинирующего адгезивного слоя 15. Ламинирующий адгезивный слой может быть выполнен из полиуретана. Пленка 11 с обратной печатью может содержать один или несколько полимерных слоев; один из которых представляет собой по меньшей мере барьер для предотвращения миграции краски слоя 12 краски на наружную чистую поверхность наружной полимерной пленки 13. В данном варианте полимерная пленка 13 содержит единственный полимерный слой. Предпочтительно полимерная пленка 13 представляет собой неориентированный литьевой ПЭТ. Предпочтительно полимерная пленка 13 имеет толщину по меньшей мере 10 микрон, желательно от 20 до 40 микрон, чтобы обеспечить эффективный барьер для миграции краски в процессе хранения (т. е. в окружающей атмосфере), а также во время приготовления напитка в устройстве. Условия приготовления горячего напитка обычно предусматривают наличие горячей воды в диапазоне от 90 до 95 °C и, возможно, высокого давления от 4 до 15 бар в течение короткого времени от 10 до 120 секунд. Слой краски может быть выполнен в виде одного или нескольких слоев точек краски одного или разного цвета. Точки краски предпочтительно имеют размер от 20 до 80 мкм, в частности от 20 до 60 мкм. Другая сторона алюминиевой фольги 9, противоположная стороне, на которую нанесена пленка с реверсивной печатью, включает в себя внутренний герметизирующий слой или герметизирующую пленку 10. Герметизирующий слой или пленку 10 покрывают ламинирующей адгезивной пленкой 14. Предпочтительно герметизирующий слой выполнен из полипропилена. Ламинирующий адгезивный слой может быть выполнен из полиуретана.

На фиг. 4 представлен второй вариант имеющей печатный рисунок структуры контейнера согласно изобретению. Упаковочная структура содержит алюминиевую фольгу 9 в качестве среднего или центрального слоя. Пленкой 11 с реверсивной печатью ламинируют наружную сторону алюминиевой фольги посредством ламинирующего адгезивного слоя 15. Пленка 11 с реверсивной печатью по-прежнему состоит из пленки 13 из поликристаллического полимера и слоя 12 краски, причем полимерная пленка 13 действует как барьерный слой, предотвращающий миграцию краски на наружную чистую поверхность полимерной пленки 13. Слой 12 краски служит поверхностью раздела между пленкой 13 из полукристаллического полимера и ламинирующим адгезивным слоем 15. В отличие от предыдущего варианта осуществления другая сторона алюминиевой фольги, противоположная стороне, на которую нанесена полимерная пленка 11 с реверсивной печатью, покрыта слоем лака 16 горячего отверждения, причем предпочтительно адгезивный слой не наносят, т. е. лак горячего отверждения наносят непосредственно на одну алюминиевую поверхность.

На фиг. 5 проиллюстрированы основные стадии изготовления контейнера согласно изобретению из пригодной для глубокой вытяжки упаковочной пленки.

На предварительной стадии 20 печатный рисунок наносят на наружную пленку любым подходящим способом. Предпочтительно печатный рисунок наносят ротационной глубокой печатью, поскольку этот способ обеспечивает очень высокое разрешение. Другими альтернативными способами могут быть флексографическая, шелкотрафаретная или цифровая печать. При реверсивной печати на пригодной для глубокой вытяжки упаковочной пленке или на листовом слоистом материале преимущественно корректируются искажения в зависимости от предполагаемого последующего процесса формования.

На все еще предварительной стадии 21 алюминиевую фольгу подвергают термической обработке, в частности отжигу, для обеспечения финальных механических и физических характеристик фольги. Такая обработка обычно необходима для придания фольге способности к глубокому формованию.

На следующей стадии 22 на каждую сторону алюминиевой фольги наносят адгезив. На этой же стадии алюминиевую фольгу с помощью адгезивов ламинируют полученной на стадии 20 наружной пленкой 10 с реверсивной печатью и наружной герметизирующей пленкой 11. Нанесение слоев пленки и адгезивов на алюминиевую фольгу предпочтительно может быть выполнено за одну стадию. Разумеется, можно предусмотреть две или более стадий ламинирования, однако это делает способ более сложным без получения особых преимуществ. На дополнительной стадии 23 адгезивы подвергают отверждению, в частности, при использовании в качестве адгезивов полиуретана.

В альтернативном варианте алюминиевая фольга ламинируют наружным полимерным слоем, после чего ее внутреннюю поверхность покрывают лаком горячего отверждения.

На следующей стадии 24 слоистый материал обычно разрезают на несколько полос в продольно-резальной машине, а полосы смазывают перед стадией формования.

Наконец, на следующей стадии 25 из ламинированных полос глубокой вытяжкой в один или несколько приемов формируют контейнеры в соответствии с изобретением.

Пример. Тестирование миграции

Корпуса капсул с реверсивной печатью согласно изобретению подвергали тестированию миграции согласно Регламенту № 10/2011 Евросоюза (ЕС). Испытуемый корпус капсулы выполняли по форме и размерам корпуса капсулы Nespresso® и изготовляли из листового слоистого материала, содержащего слой ПЭТ-пленки с реверсивной печатью, слой адгезива, слой алюминия и слой герметизирующего лака. Средняя толщина ПЭТ-пленки составляет 10 микрон, средняя толщина алюминиевой фольги составляет 90 микрон, а поверхностная плотность герметизирующего лака — 8 граммов на квадратный метр.

Наружная сторона (т. е. ПЭТ) подвергали воздействию 3%-й уксусной кислоты в течение 2 часов при 70°С и для специфической миграции — воздействию 20%-го этанола в течение 2 часов при 70°С в течение 5 минут при 100 °С. Испытания общей миграции выполняли в соответствии с EN 1186. После концентрирования мигрирующих растворов в 20%-м этаноле (параметр 10) добавляли смесь внутренних стандартов (ВС 1: 10 ppb D4-дибутилфталата; ВС 2: 100 ppb D4-бензилбутилфталата), ВС 3: 10 ppb 2-этилгексилдифенилфосфата и ВС 4: 100 ppb D4-динитрофенола), а мигрирующие растворы анализировали с использованием процедуры скрининга методом ГХ-МС для ингредиентов и загрязняющих веществ. Обнаруженных мигрантов сравнивали с библиотекой масс-спектрометров NIST и рассчитывали на 100 ppb внутренних стандартов. Величина общей миграции, полученная с тестируемым имитатором, находится ниже предельного значения 10 ± 3 мг/дм² в соответствии с Регламентом Комиссии ЕС № 10/2011 и швейцарским Регламентом на материалы и изделия, предназначенные для контакта с пищевыми продуктами.

Скрининг ГХ-МС: спустя 2 ч после изъятия заготовки не обнаружено веществ с существенной концентрацией > 10 ppb (= 0,01 мг/кг пищевого продукта) при использовании метода ГХ-МС.

Скрининг ГХ-МС: спустя 5 мин после изъятия заготовки не обнаружено веществ с существенной концентрацией > 10 ppb (= 0,01 мг/кг пищевого продукта) при использовании метода ГХ-МС.

Величина специфической миграции (мг вещества на кг пищевого продукта) рассчитана с учетом кубической формы упаковки площадью 6 дм2, контактирующей с 1 кг пищевого продукта. Для любого другого отношения площади поверхности к объему результирующее значение специфической миграции будет иным.

Контейнер (3) для изготовления капсулы для напитка, вмещающей ингредиент напитка, состоит из формованной слоистой структуры, содержащей чашевидную часть (3) с отношением глубины к ширине, равным по меньшей мере 0,3, и периферийный фланец (4). Слоистая структура содержит алюминиевую фольгу (9) в качестве среднего слоя и содержит герметизирующий слой (10, 16) на внутренней стороне алюминиевой фольги (9). Слоистая структура дополнительно содержит по меньшей мере одну наружную полимерную пленку (13), ламинированную на наружную сторону алюминиевой фольги (9) с использованием ламинирующего адгезивного слоя (15). Наружная полимерная пленка (13) имеет печатный рисунок на своей внутренней поверхности и выполнена из полукристаллического полимера. Изобретение обеспечивает нанесение печатного рисунка, при этом капсула будет устойчива к растрескиванию. 3 н. и 14 з.п. ф-лы, 7 ил.

1. Контейнер (3) для изготовления капсулы для напитка, вмещающей ингредиент напитка, состоящий из формованной слоистой структуры, содержащей чашевидную часть (3) с отношением глубины к ширине, равным по меньшей мере 0,3, и периферийный фланец (4), причем указанная слоистая структура содержит алюминиевую фольгу (9) в качестве среднего слоя и содержит герметизирующий слой (10, 16) на внутренней стороне алюминиевой фольги (9), отличающийся тем, что слоистая структура дополнительно содержит по меньшей мере одну наружную полимерную пленку (13), ламинированную на наружную сторону алюминиевой фольги (9) с использованием ламинирующего адгезивного слоя (15), и тем, что наружная полимерная пленка (13) имеет печатный рисунок на своей внутренней поверхности и выполнена из полукристаллического полимера.

2. Контейнер по п. 1, в котором наружная полимерная пленка (13) выполнена из полукристаллического полимера, имеющего степень кристаллизации от 20 до 70%, предпочтительно от 20 до 40% и модуль Юнга преимущественно от 2000 до 2700 МПа, предпочтительно от 2100 до 2300 МПа.

3. Контейнер по п. 1 или 2, в котором наружная полимерная пленка (13) содержит полукристаллический полиэтилентерефталат (ПЭТ), полиамид (ПА) или полипропилен (ПП) либо их комбинации или состоит из них.

4. Контейнер по п. 3, в котором наружная полимерная пленка (13) содержит неориентированный литьевой ПЭТ, неориентированный ПА, неориентированный ПП, неориентированный ПА-сополимер этилена и винилового спирта (СЭВС), ПП-СЭВС либо их комбинации или состоит из них.

5. Контейнер по любому из пп. 1-4, в котором наружная полимерная пленка (13) имеет прочность при разрыве от 40 до 55 МПа.

6. Контейнер по любому из предыдущих пунктов, в котором наружная полимерная пленка (13) имеет среднюю толщину от 10 до 50 мкм, предпочтительно от 15 до 30 мкм.

7. Контейнер по любому из пп. 1-6, в котором наружная полимерная пленка (13) содержит слой (12) краски, нанесенной на внутреннюю поверхность таким способом, как ротационная глубокая печать или цифровая печать.

8. Контейнер по п. 7, в котором слой (12) краски выполнен в виде точек краски с предпочтительным размером точек от 20 до 80 мкм, предпочтительно от 20 до 60 мкм.

9. Контейнер по любому из предыдущих пунктов, в котором алюминиевая фольга (9) представляет собой мягкую отожженную алюминиевую фольгу из сплава AA8011A, имеющую среднюю толщину от 50 до 250 микрон, предпочтительно от 80 до 120 микрон.

10. Контейнер по любому из предыдущих пунктов, в котором внутренний герметизирующий слой состоит из лака (16) горячего отверждения с поверхностной плотностью от 5 до 15 г/м2, предпочтительно от 8 до 12 г/м2.

11. Контейнер по любому из предыдущих пп. 1-9, в котором герметизирующий внутренний слой состоит из полипропиленовой (ПП) пленки (10), приклеенной к алюминиевой фольге (9) посредством промежуточного ламинирующего адгезивного слоя (14).

12. Контейнер по п. 11, в котором полипропиленовая (ПП) пленка имеет толщину от 25 до 35 мкм, предпочтительно от 28 до 32 мкм.

13. Контейнер по любому из предыдущих пунктов, в котором ламинирующий адгезивный слой (15) имеет поверхностную плотность от 3 до 8 г/м2, предпочтительно от 4,5 до 6 г/м2.

14. Капсула для приготовления напитка в устройстве для приготовления напитка, содержащая контейнер (1) по любому из предыдущих пунктов, в которой контейнер вмещает субстанцию (7) напитка и в которой контейнер запечатан закрывающей пленкой (5), герметизируемой на периферийном фланце (4) контейнера.

15. Способ изготовления контейнера (1) для производства капсулы для напитка по любому из предыдущих пп. 1-14, включающий стадии:

- обеспечения пригодной для глубокой вытяжки упаковочной пленки, содержащей:

- алюминиевую фольгу (9) в качестве среднего слоя,

- герметизирующий слой (10, 16) на внутренней стороне алюминиевой фольги (9),

- по меньшей мере одну наружную полимерную пленку (13), нанесенную на наружную сторону алюминиевой фольги (9) с использованием ламинирующего адгезивного слоя (15),

причем печатный рисунок нанесен на внутреннюю поверхность наружной полимерной пленки (13), выполненной из полукристаллического полимера, и

- формования из пригодной для глубокой вытяжки упаковочной пленки чашевидной части (3) с отношением глубины к ширине не менее 0,3 и формования на ней периферийного фланца (4).

16. Способ по п. 15, в котором пригодная для глубокой вытяжки упаковочная пленка обеспечена наружной полимерной пленкой (11) из полукристаллического полимера со степенью кристаллизации от 20 до 70%, предпочтительно соответственно от 20 до 40% и модулем Юнга от 2000 до 2700 МПа, предпочтительно соответственно от 2100 до 2300 МПа.

17. Способ по п. 15 или 16, в котором для упаковочной пленки предусмотрена прочность при разрыве от 40 до 55 МПа.

| Токарный резец | 1924 |

|

SU2016A1 |

| CN 204382736 U, 10.06.2015 | |||

| Плотина | 1987 |

|

SU1541340A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1523244A1 |

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОГО МАТЕРИАЛА И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ПРОИЗВОДИМЫЙ ИЗ НЕГО | 1999 |

|

RU2202473C2 |

Авторы

Даты

2021-01-21—Публикация

2017-06-16—Подача