Настоящее изобретение относится к способу получения смазочного основного масла, имеющего содержание насыщенных соединений более 90% масс., содержание серы менее 0,03% масс. и коэффициент вязкости в интервале 80-120. На такое основное масло иногда ссылаются как на вещество, относящееся к основным маслам группы II по API, согласно публикации API 1509: Engine oil licensing and certification system, "Appendix E-API base oil interchangeability guidelines for passenger car motor oil and diesel engine oils". В настоящее время наблюдается возрастающая потребность в таких продуктах, связанная с тем, что современные автомобильные моторы эксплуатируются в более жестких условиях, требующих применения смазочного масла, сформированного из основного масла, отвечающего указанным выше техническим требованиям. Основные масла группы II по API также являются ценными промышленными смазочными материалами по причине их улучшенной стабильности, связанной с ингибированием процесса окисления.

Смазочные основные масла традиционно получают из вакуумного дистиллята или деасфальтированного вакуумного остатка. Такие дистилляты получают путем атмосферной дистилляции сырой нефти, в результате которой получают остаток, который затем подвергают дистилляции при пониженном давлении с получением вакуумных дистиллятов и вакуумного остатка. Из полученного вакуумного дистиллята путем селективной экстракции удаляют ароматику, получая продукт с низким содержанием ароматических углеводородов. На последующей стадии из продукта селективной экстракции удаляют парафины и получают основное смазочное масло. Как правило, парафины удаляют методом депарафинизации с использованием растворителя. Было установлено, что описанный выше способ не обеспечивает легкого получения основного масла группы II по API из большинства источников сырой нефти. Обзор основных путей получения основных масел группы I и II по API приведен в Oil and gas Journal, от 1 сентября, 1997, стр. 63-70.

В заявке на патент США US-A-5855767 описывается способ получения основного масла, имеющего содержание насыщенных соединений выше 90% и коэффициент вязкости (VI) около 100, путем гидрирования сырья с суммарным содержанием соединений серы и азота около 5 ч/млн с использованием катализатора, содержащего платину или палладий и цеолит Y. Указанное сырье может быть получено путем селективной экстракции растворителем нефтяной фракции с интервалом кипения смазочных масел, после чего проводят стадию депарафинизации с применением растворителя и объединенную стадию гидродесульфуризации (HDS) и гидроденитрогенации (HDN).

Недостаток способа, раскрытого в WO-A-5855767, состоит в том, что при использовании в качестве исходного материала фракции нефти с интервалом кипения смазочных масел, содержащей значительные количества соединений серы и/или азота, объединенная HDS/HDN стадия требует применения жестких условий для того, чтобы снизить уровень содержания серы и азота до 5 ч/млн в соответствии с WO-A-5855767.

В WO-A-9802502 описывается способ получения основных масел группы II по API, включающий проведение стадии HDS/HDN на нефтяной фракции с интервалом кипения смазочных масел при 360°С и давлении 100 бар, с использованием никель-молибденового катализатора на оксиде алюминия, каталитическую депарафинизацию гидроочищенного продукта и окончательную гидроочистку депарафинизированного продукта с использованием платино-палладиевого катализатора на смешанном носителе из оксида кремния-оксида алюминия при 232°С и давлении 77 бар. На стадии окончательной гидроочистки основная часть ароматических соединений подвергается насыщению. Сырье может быть подвергнуто селективной экстракции перед первой стадией гидроочистки, на которой коэффициент вязкости продукта селективной экстракции в 5-20 раз меньше коэффициента вязкости, желательного для основного масла группы II по API.

Недостаток способа, описанного в WO-A-9802502, состоит в том, что на первой стадии гидроочистки используются относительно жесткие реакционные условия. Другой недостаток заключается в том, что из-за большого различия в рабочих температурах между двумя стадиями гидроочистки требуется осуществлять дополнительное охлаждение.

В US-A-3673078 описывается способ, согласно которому сырье, полученное депарафинизацией растворителем фурфурольного рафината вакуумного дистиллята сырой нефти, подвергают двухстадийному способу гидрообработки. Рассматриваемое сырье содержит менее 800 ч/млн серы. На первой стадии применяют сульфидированный NiCoMo содержащий катализатор. Температура этой стадии составляет 403°С, а давление - 102 бар. На второй стадии в качестве катализатора используют платину на оксиде алюминия и процесс проводят при тех же условиях, что и на первой стадии.

Недостатком способа, описанного в US-A-3673078, является использование относительно жестких реакционных условий на первой стадии гидроочистки.

Цель настоящего изобретения состоит в разработке способа, обеспечивающего получение базовых масел группы II по API путем мягкой гидроочистки нефтяной фракции с интервалом кипения смазочных масел, имеющей высокие уровни содержания соединений серы и/или азота.

Поставленная цель достигается с помощью описанного ниже способа. Такой способ предназначен для получения основного смазочного масла с содержанием насыщенных веществ более 90% масс., содержанием серы менее 0,03% масс. и имеющего коэффициент вязкости 80-120 из основного смазочного масла, имеющего содержание насыщенных углеводородов менее 90% масс. и содержание серы в интервале от 300 маc. частей/миллион до 2% маc., причем указанный основной масляный продукт получают путем первоначального удаления части ароматических соединений из нефтяной фракции с интервалом кипения смазочных масел методом селективной экстракции растворителем с получением продукта селективной экстракции, после чего указанный продукт подвергают депарафинизации.

Рассматриваемый способ включает следующие стадии:

(a) контактирование основного смазочного масла на первой стадии гидроочистки с подходящим катализатором гидроочистки в присутствии водорода при температуре 25-350°С;

(b) разделение эффлюента со стадии (а) на газообразную фракцию и жидкую фракцию, причем полученная жидкая фракция содержит серу в количестве 50-1000 масс. частей/млн и имеет содержание азота менее 50 масс. частей/млн;

(c) контактирование жидкой фракции со стадии (b) на второй стадии гидроочистки в присутствии водорода с катализатором, представляющим собой благородный металл, нанесенный на аморфный, тугоплавкий оксидный носитель; и

(d) выделение основного смазочного масла, обладающего указанными свойствами.

Авторы настоящего изобретения установили, что базовое масло группы II по API может быть получено двухстадийным способом гидроочистки при менее жестких условиях в том случае, когда сырье представляет собой основной масляный продукт, полученный описанными выше методами селективной экстракции и депарафинизации растворителем. Дополнительное преимущество состоит в том, что желаемый продукт может быть получен из широкодоступных сырьевых источников, например из базовых масел, получаемых селективной экстракцией и депарафинизацией. Такие базовые масла необязательно должны готовиться там же, где осуществляют способ настоящего изобретения. Это обстоятельство весьма выгодно в том случае, когда существующие гидроочистное оборудование и оборудование для селективной экстракции и депарафинизации расположены в различных местах.

Другое преимущество состоит в том, что производительность первой стадии гидроочистки (а) способа настоящего изобретения может быть ниже производительности первой стадии гидроочистки способа по WO-A-9802502 при одинаковой выработке базовых масел группы II по API. Такое различие связано с тем, что в отличие от способа настоящего изобретения в известном способе на стадии гидроочистки присутствует некоторый объем парафинов. Следующее преимущество состоит в том, что отпадает необходимость в стадии промежуточного охлаждения, поскольку рабочие температуры стадий (а) и (с) могут иметь близкие значения.

В контексте настоящего изобретения содержание серы и азота, выраженное в весовых процентах или в маc. частях/млн, представляет собой количество элементарной серы или азота в расчете на общее количество смеси, о которой идет речь.

Исходное базовое масло, имеющее содержание насыщенных углеводородов менее 90% масс., получают путем селективной экстракции и депарафинизации растворителем нефтяной фракции с интервалом кипения смазочных масел. Подходящими дистиллированными нефтяными фракциями могут служить фракции вакуумного дистиллята, полученные из остатка вакуумной дистилляции, т.е. дистиллятные фракции, полученные вакуумной дистилляцией хвостовой фракции, которую, в свою очередь, получают дистилляцией сырой нефти при атмосферном давлении. Интервал кипения такой фракции вакуумного дистиллята обычно составляет 300-620°С, предпочтительно 350-580°С. Однако для этой цели могут также применяться деасфальтированные хвостовые масляные фракции, включающие как деасфальтированные остатки атмосферной дистилляции, так и деасфальтированные вакуумные остатки.

Селективная экстракция представляет собой широко применяемую технологию, используемую для приготовления базовых масел, и такой прием описан, например, в "Lubricating base oil and wax processing", by Avilino Sequeira, Jr., 1994, Marcel Dekker Inc. New York, стр. 81-118. Селективную экстракцию удобно проводить с использованием в качестве экстракционного растворителя, например, N-метил-2-пирролидона, фурфурола, фенола и диоксида серы. Чаще всего используют N-метил-2-пирролидон и фурфурол. В ходе селективной экстракции ароматические соединения частично удаляются из углеводородной смеси, вследствие чего повышается коэффициент вязкости продукта. В процессе селективной экстракции также происходит удаление некоторых количеств серы и азота.

Депарафинизация также представляет собой широко применяемую технологию для приготовления базовых масел.

Возможные способы депарафинизации включают каталитическую депарафинизацию и депарафинизацию растворителем, которые описаны в вышеупомянутой книге "Lubricating base oil and wax processing", by Avilino Sequeira, Jr., 1994, Marcel Dekker Inc. New York, стр. 153-224. Пример каталитической депарафинизационной технологии приведен в цитированной выше заявке WO-A-9802502. Для целей настоящего изобретения конкретный тип стадии депарафинизации, используемой для получения исходного базового смазочного масла, подаваемого на стадию (а), не имеет решающего значения. Используемое в настоящем изобретении сырье, содержащее относительно высокие количества серы, по-видимому, следует получать методом депарафинизации растворителем, поскольку большинство процессов каталитической депарафинизации чувствительны к повышенным содержаниям серы.

Депарафинизацию растворителем осуществляют путем охлаждения сырья растворителем, вследствие чего происходит кристаллизация молекул парафинов. Затем кристаллы парафина удаляют фильтрацией и регенерируют растворитель. Примерами возможных растворителей могут служить метилэтилкетон/толуол, метилизобутилкетон, метилизобутилкетон/метилэтилкетон, дихлорэтилен/хлористый метилен, а также пропан.

Исходное базовое смазочное масло, подаваемое на стадию (а), полученное в результате осуществления стадий селективной экстракции и депарафинизации (каталитической или с использованием растворителя), содержит менее 90% масс. насыщенных углеводородов и имеет содержание серы в интервале от 300 масс. частей/млн до 2% масс. Было установлено, что способ настоящего изобретения реализуется особенно успешно, по сравнению с известными способами, в тех случаях, когда сырье содержит относительно высокие количества серы, например более 1000 масс. частей/млн. Содержание азота предпочтительно составляет менее 50 масс. частей/млн. Содержание насыщенных углеводородов предпочтительно составляет более 70% масс. Основными компонентами базового масла, после насыщенных углеводородов, являются ароматические углеводороды и полярные соединения. Примерами полярных соединений могут служить специфические серо- и азотосодержащие соединения. Точка текучести обычно имеет значение менее 0°С. Базовые масла, особенно подходящие для использования в настоящем изобретении, представляют собой материалы, классифицированные как базовые масла группы I no API, согласно цитированной выше API публикации 1509: Engine oil licensing and certification system, "Appendix E-API base oil interchangeability guidelines for passenger car motor oil and diesel engine oils".

На первой стадии гидроочистки происходит уменьшение содержания серы и азота, в связи с чем такая стадия может рассматриваться как известная ранее HDS/HDN стадия. В связи с этим в качестве катализатора для первой стадии гидроочистки может использоваться любой известный специалисту катализатор, который катализирует реакции HDS и HDN, например системы, описанные в цитированной выше заявке US-A-5855767.

Подходящие катализаторы включают, по крайней мере, один компонент на основе металла VI группы и, по крайней мере, один компонент на основе неблагородного металла VIII группы, выбранный из железа, никеля или кобальта, нанесенные на огнеупорный оксидный носитель. Примерами подходящих металлов VIB группы могут служить молибден (Мо) и вольфрам (W). Примерами подходящих неблагородных металлов VIII могут служить никель (Ni) и кобальт (Со). Подходящими катализаторами являются такие, которые в качестве компонента на основе неблагородного металла VIII группы, включают один или более металлов, выбранных из никеля (Ni) и кобальта (Со), в количестве 1-25 массовых процентов (% масс.), предпочтительно 2-15% масс., в расчете на количество элементов по отношению к общему весу катализатора, а в качестве компонента на основе металла VIB группы включают один или более из указанных выше металлов в количестве 5-30% масс., предпочтительно 10-25% масс., в расчете на количество элемента по отношению к общему весу катализатора. Указанные металлические компоненты могут находиться в элементарной, окисленной и/или сульфидной формах, нанесенных на тугоплавкий оксидный носитель. Помимо указанных выше металлов, рассматриваемые катализаторы могут содержать благородный металл VIII группы. Примерами подходящих благородных металлов могут служить палладий и платина.

Тугоплавкий оксидный носитель катализатора, используемого на первой стадии гидроочистки, может представлять собой любой неорганический оксид, алюмосиликат или их смеси, необязательно в комбинации с инертным связующим материалом. Примеры подходящих тугоплавких оксидов включают такие неорганические оксиды, как оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид бора, смешанный оксид алюминия-кремния и смеси из двух или более перечисленных веществ.

В катализатор, используемый на первой стадии гидроочистки, также может входить фосфор (Р), представляющий собой хорошо известный промотор. Предпочтительное содержание фосфора в расчете на оксид составляет 1-10% масс.

Предпочтительные катализаторы, более предпочтительно содержащие фосфорный промотор, представляют собой кобальт/молибден на оксиде алюминия, содержащий кобальт в виде оксида в количестве 1-5% масс. и молибден в виде оксида в количестве 10-25% масс.; никель/молибден на оксиде алюминия с содержанием никеля в виде оксида 1-5% масс. и содержанием молибдена в виде оксида 10-30% масс., причем примером катализатора такого типа может служить коммерчески доступный катализатор С-424 Criterion Catalyst company (Houston, TX); никель/вльфрам на оксиде алюминия, имеющий содержание никеля в виде оксида 1-5% масс. и содержание вольфрама в виде оксида 10-30% масс.

Поскольку основное масло, подлежащее конверсии на стадии (а), содержит серосодержащие соединения, катализатор, применяемый на первой стадии гидроочистки, по крайней мере, частично подвергают предварительному осернению с целью повышения его серостойкости. Предварительное осернение катализатора может осуществляться такими известными способами, которые раскрыты в следующих опубликованных патентных документах: ЕР-А-181254, ЕР-А-329499, ЕР-А-448435, ЕР-А-564317, WO-A-9302793 и WO-A-9425157.

Обычно предварительное осернение осуществляют путем конктактирования несульфидированнного катализатора с таким подходящим сульфидирующим агентом, как сероводород, элементарная сера, подходящий полисульфид, углеводородным маслом, содержащим значительное количество серосодержащих веществ, или смесью из двух или более указанных сульфидирующих агентов. В случае сульфидирования in situ в качестве сульфидирующего агента лучше всего применять углеводородное масло, содержащее значительное количество серусодержащих веществ. Затем такое масло приводят в контакт с катализатором при постоянном повышении температуры от температуры окружающего воздуха до температуры в интервале 150-250°С. Катализатор следует выдерживать при такой температуре в течение 10-20 часов. Далее температуру постепенно повышают до рабочих значений. Особенно привлекательным пресульфидирующим агентом на основе углеводородного масла может служить само базовое масло, которое содержит значительное количество серосодержащих соединений. В рассматриваемом случае несульфидированный катализатор может приводиться в контакт с сырьем, например, при рабочих условиях, что обеспечивает осернение катализатора. Обычно для того, чтобы исходное базовое масло можно было использовать в качестве сульфидирующего агента, оно должно содержать, по крайней мере, 0,5% масс серосодержащих соединений, причем указанный массовый процент относится к количеству элементарной серы в расчете на общее количество сырья.

Первую стадию гидроочистки проводят в относительно мягких условиях. Рабочая температура составляет 250-350°С. Действительная температура в значительной степени будет зависеть от содержания серы и/или азота в сырье и желаемой степени восстановления. Повышенные температуры обеспечивают более глубокое восстановление S- и N-компонентов. Давление может составлять 10-250 бар, предпочтительно 20-100 бар. Среднечасовая скорость подачи сырья (WHSV) может составлять 0,1-10 кг масла на литр катализатора в час (кг/л·час), причем предпочтительные значения составляют 0,2-5 кг/л·час.

Эффлюент с первой стадии гидроочистки, на стадии (b), предпочтительно при повышенном давлении разделяют на жидкую фракцию и газообразную фракцию. Содержание серы в полученной жидкой фракции составляет 50-1000 масс. частей/млн, а содержание азота в указанной фракции составляет величину менее 50 масс. частей/млн. Газообразная фракция будет содержать сероводород и аммиак в качестве S- и N-реакционных продуктов, образовавшихся по реакциям HDS и HDN. Газовая фракция дополнительно содержит некоторый избыток водорода, непрореагировавшего на первой стадии гидроочистки, а также некоторое количество легких углеводородов. Разделение системы газ - жидкость может проводиться с помощью любых известных средств разделения системы газ - жидкость, например отпарной колонны высокого давления.

Сероводород и аммиак удаляют из газовой фракции, полученной на стадии (b), с получением очищенного водородсодержащего газа, который предпочтительно рециркулируют на первую стадию гидроочистки. Примерами подходящих способов удаления сероводорода и аммиака могут служить такие известные методы, как абсорбционная обработка такими подходящими абсорбционными растворителями, как растворители на основе одного или более алканоламинов (например, моноэтаноламина, диэтаноламина, метилдиэтаноламина и диизопропиламина).

На второй стадии гидроочистки (с) жидкую фракцию, полученную после стадии разделения системы газ - жидкость (b), в присутствии водорода приводят в контакт с катализатором, включающим благородный металл, нанесенный на аморфный огнеупорный оксидный носитель. На стадии (с) часть ароматических соединений подвергают гидрированию в насыщенные соединения. Рассматриваемый катализатор предпочтительно включает, по крайней мере, один компонент на основе благородного металла VIII группы, нанесенный на аморфный огнеупорный оксидный носитель. Подходящими компонентами на основе благородных металлов VIII группы могут служить платина и палладий. Рассматриваемый катализатор предпочтительно включает платину, палладий или оба металла. Общее количество компонентов на основе благородного металла VIII группы составляет 0,1-10% масс., предпочтительно, 0,2-5% масс., причем указанные весовые проценты относятся к количеству металла (в расчете на элемент) относительно общего веса катализатора.

Было установлено, что особенно важным обстоятельством является тот факт, что катализатор содержит аморфный огнеупорный оксид в качестве носителя. Примеры подходящих аморфных тугоплавких оксидов включают такие неорганические оксиды, как оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид бора, смешанный оксид кремния-алюминия, фторированный оксид алюминия, фторированный оксид кремния-алюминия и смеси из двух или более указанных веществ. Среди перечисленных материалов предпочтительным носителем является смешанный оксид алюминия-кремния, причем особенно предпочтительным является смешанный оксид, содержащий 5-75% масс. оксида алюминия. Примеры подходящих носителей на основе оксидов кремния и алюминия раскрыты в WO-A-9410263. Примером подходящих катализаторов может служить катализатор, содержащий платину или палладий на аморфном носителе из смешанного оксида кремния-алюминия. Более предпочтительно, чтобы катализатор содержал платину и палладий на аморфном носителе из смешанного оксида кремния-алюминия. Наиболее предпочтительный катализатор включает сплав палладия с платиной, предпочтительно нанесенный на аморфный носитель из оксида-алюминия, примером которого могут служить коммерчески доступные катализаторы С-624 и С-634 Criterion catalyst company (Houston, TX). Рассматриваемый платина/палладиевый катализатор обладает преимуществом, состоящим в меньшей дезактивации в случае относительно высокого содержания серы в сырье, подаваемом на вторую стадию гидроочистки, как это имеет место в настоящем изобретении.

Катализатор, используемый на стадии (с), предпочтительно не содержит цеолитных материалов, более предпочтительно не содержит целит-Y, поскольку такие каталитические компоненты могут давать начало нежелательным реакциям крекинга.

Условия эксплуатации на стадии (с) в достаточной мере сравнимы с рабочими условиями в первой зоне гидроочистки. Рабочая температура не должна превышать 350°С и предпочтительно составляет 150-350°С, более предпочтительно 180-320°С. Рабочее давление может составлять 10-250 бар и предпочтительно 20-100 бар. WHSV может составлять 0,1-10 кг масла на литр катализатора в час (кг/л·час), предпочтительно 0,5-6 кг/л·час.

Далее настоящее изобретение иллюстрируется следующими примерами, не ограничивающими сферу изобретения.

Пример 1

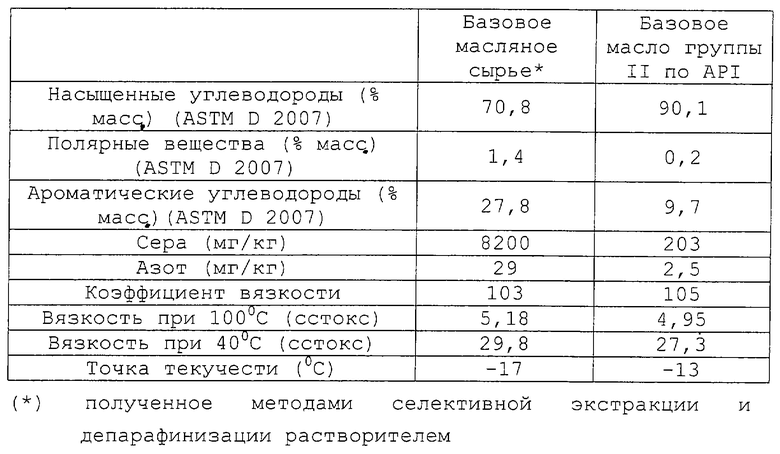

Базовое масло, полученное в результате экстракции вакуумного дистиллята фурфуролом с последующей депарафинизацией с использованием системы метилэтилкетон/толуол в качестве растворителя, имеющее характеристики, перечисленные в таблице, в ходе первой стадии гидроочистки (а) приводили в контакт с водородом и промышленным NiMo катализатором на оксиде алюминия

(катализатор С-424 фирмы Criterion Catalyst Company (Houston, TX). Использовали следующие условия проведения процесса: парциальное давление водорода 50 бар, WHSV 1 кг/л·ч, скорость рециркуляции газа 1000 нл/кг и температура 320°С.

После этого эффлюент, полученный по приведенной выше методике, разделяли на жидкую и газообразную фракции в сепараторе высокого давления (стадия (b)). Жидкая фракция имела содержание серы 360 масс. частей/млн, содержание азота составляло 4,5 масс. частей/млн.

После этого жидкую фракцию, обеспечивая подачу свежего водорода, подвергали второй стадии гидроочистки (с) с использованием коммерческого PtPd на аморфном носителе из смешанного оксида кремния-алюминия (катализатор С-624 фирмы Criterion Catalyst company (Houston, TX). Использовали тоже парциальное давление и скорость рециркуляции газа, что и на стадии (а). Температура составляла 280°С.

Эффлюент со стадии (с) выделяли в качестве конечного продукта. В таблице представлены свойства конечного продукта.

Пример 2

Повторяли методику примера 1 за исключением того, что температура на стадии (с) составляла 290°С. Конечный продукт имел содержание насыщенных углеводородов 91,1% масс. и содержание ароматики 8,9% масс.

Пример 3

Повторяли методику примера 1 за исключением того, что температура на стадии (с) составляла 300°С. Конечный продукт имел содержание насыщенных углеводородов 93,7% масс. и содержание ароматики 6,1% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА С ВЫСОКИМ СОДЕРЖАНИЕМ НАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2278147C2 |

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСЦВЕТНОГО СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2001 |

|

RU2263706C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО БАЗОВОГО МАСЛА | 2014 |

|

RU2671862C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2513105C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРЕТЕННОГО МАСЛА, ЛЕГКОГО МАШИННОГО МАСЛА И СРЕДНЕГО МАШИННОГО МАСЛА ИЗ ОСТАТОЧНЫХ ФРАКЦИЙ ПРОЦЕССА ТОПЛИВНОГО ГИДРОКРЕКИНГА | 2001 |

|

RU2272068C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2005 |

|

RU2383582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

Использование: нефтехимия. Сущность: проводят предварительное удаление части ароматических соединений из нефтяной фракции с интервалом кипения смазочного масла путем селективной экстракции с последующей депарафинизацией продукта селективной экстракции. Далее продукт селективной экстракции направляется на следующие стадии: (а) контактирование базового смазочного масляного продукта с подходящим сульфидированным катализатором на первой стадии процесса гидроочистки; (b) разделение эффлюента со стадии (а) на газовую и жидкую фракции; (с) контактирование жидкой фракции со стадии (b) с катализатором, включающим компонент из благородного металла, нанесенный на аморфный, тугоплавкий оксидный носитель, в присутствии водорода на второй стадии гидроочистки; (d) выделение базового смазочного масла. Технический результат: разработка способа получения базовых масел группы II по API из нефтяной фракции с интервалом кипения смазочных масел, имеющей высокий уровень содержания соединений серы и/или азота. 8 з.п. ф-лы, 1 табл.

| WO 9802502 A1, 22.01.1998 | |||

| US 5855767 А, 05.01.1999 | |||

| US 3673078 А, 27.06.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

Авторы

Даты

2004-06-20—Публикация

2000-05-26—Подача