Область техники

Настоящее изобретение относится к способу получения базового масла с содержанием насыщенных углеводородов более 90% масс., содержанием серы менее 0,03% масс. и индексом вязкости 80-120, из селективно очищенного масляного сырья. На такое базовое масло иногда ссылаются, как на базовые масла API Group II, в соответствие с определением, данным в API Publication 1509: Engine Oil Licensing and Certification System, "Appendix E-API Base Oil Interchangeability Guidelines for Passenger Car Motor Oil and Diesel Engine Oils". Существует возрастающая потребность в таких продуктах, связанная с тем, что современные автомобильные двигатели эксплуатируются в более жестких условиях, что требует использования смазочного масла, сформированного на основе базового масла, удовлетворяющего указанным выше спецификациям. Кроме этого, базовые масла API Groupe II являются ценными компонентами промышленных смазочных материалов, что связано с их повышенной стабильностью за счет замедленного окисления.

Предшествующий уровень техники

Способ получения базовых масел API Group II описан в WO-A-0073402. В этом опубликованном патенте описывается получение такого базового масла из нефтяной фракции с интервалом кипения смазочных масел, из которой методом сольвентной очистки вначале удаляют часть ароматических соединений, после чего продукт экстракции растворителем подвергают депарафинизации с последующей гидроочисткой обеспарафиненного масла с использованием подходящих сульфидированных катализаторов гидроочистки. Затем эффлюент со стадии гидроочистки разделяют на газовую и жидкую фракции, причем жидкая фракция имеет содержание серы в интервале 50-1000 масс. ч/млн и содержание азота менее 50 масс. ч/млн. Жидкую фракцию подвергают второй гидроочистке с использованием катализатора, содержащего компонент из благородного металла на аморфном огнеупорном оксидном носителе.

Описанный выше способ не является предпочтительным, поскольку включает много технологических стадий для получения желаемого базового масла.

В US-A-3673078 раскрывается способ противоточного контактирования базового масла селективной очистки с использованием катализатора, представляющего собой платину на оксиде алюминия. Температура в нижнем слое катализатора составляет 343°С, а разность температур верхнего и нижнего слоя катализатора составляет около 14°С.

Хотя описанные выше способы могут использоваться для получения базовых масел с низким содержанием серы и полярных соединений, все еще остается возможность их усовершенствования.

Раскрытие сущности изобретения

В связи с этим, настоящее изобретение имеет своей целью создание простого способа, с помощью которого обеспечивается понижение содержания серы и полярных соединений в базовом масле.

Указанная цель достигается с помощью следующего способа. В таком способе получают базовое масло с содержанием насыщенных углеводородов более 90% масс., содержанием серы менее 0,03% масс. и индексом вязкости 80-120 из селективно очищенного базового масляного сырья, причем рассматриваемый способ включает стадии:

(a) контактирования селективно очищенного базового масляного сырья с водородсодержащим газом в первой реакционной зоне, содержащей один или более неподвижных слоев катализатора, включающего, по меньшей мере, один металл VIB группы и, по меньшей мере, один неблагородный металл VIII группы, нанесенный на огнеупорный оксидный носитель;

(b) контактирования эффлюента со стадии (а) с водородсодержащим газом во второй реакционной зоне, с одним или более неподвижными слоями катализатора, содержащего благородный металл, нанесенный на аморфный, огнеупорный, оксидный носитель, причем масляное сырье на стадии (а) подается противотоком к восходящему потоку водородсодержащего газа.

Было установлено, что настоящее изобретение обеспечивает более простой способ, позволяющий исключить стадию разделения системы газ/жидкость, используемую в известных способах. Способ настоящего изобретения позволяет осуществлять обе стадии гидроочистки в одном реакционном сосуде. Это еще более упрощает процесс. Другое преимущество состоит в том, что способ настоящего изобретения можно использовать в комбинации с существующими процессами селективной очистки базовых масел. Такие процессы могут быть модифицированы добавлением стадий гидроочистки (а) и (b) к существующим технологическим линиям. Наиболее предпочтительно, когда существующие реактора гидроочистки, обычно являющие частью существующих процессов селективной очистки базовых масел могут трансформироваться в реакционный сосуд, содержащий первую и вторую реакционные зоны процесса настоящего изобретения. С другой стороны, способ настоящего изобретения позволяет повысить качество селективно очищенных базовых масел, полученных в различных зонах, до требований, предъявляемых к базовым маслам API группы II. Кроме этого, базовые масла API группы II, обладающие прекрасными цветовыми характеристиками, могут быть получены с высоким выходом, в расчете на исходное селективно очищенное базовое масло с использованием процесса, осуществляемого при относительно низком давлении.

Исходное селективно очищенное базовое масло обычно содержит менее 90% масс. насыщенных углеводородов и его получают путем экстракции растворителем и сольвентной депарафинизации нефтяной фракции с интервалом кипения смазочных масел. Подходящие дистиллятные нефтяные фракции представляют собой вакуумные дистиллятные фракции, полученные из атмосферных остатков, т.е. дистиллятные фракции, полученные вакуумной дистилляцией остаточной фракции, которую в свою очередь получают атмосферной дистилляцией сырой нефти. Интервал кипения такой вакуумной дистиллятной фракции обычно составляет 300-620°С, как правило, 350-580°С. Вместе с тем, могут также использоваться фракции деасфальтированного кубового остатка, включающие деасфальтированные остатки атмосферной дистилляции и деасфальтированные остатки вакуумной дистилляции.

Экстракция селективными растворителями представляет собой широко используемую технологию для получения базовых масел, и такой способ описан, например, Avilino Sequeira, Jr. в "Lubricating base oil and wax processing", 1994, Marcel Dekker Inc. New York, стр.81-118. Селективную экстракцию удобно проводить с использованием, например, N-метил-2-пирролидона, фурфурола, фенола и диоксида серы в качестве экстракционного растворителя. Часто для этой цели используют N-метил-2-пирролидон и фурфурол. В результате селективной экстракции ароматические соединения частично удаляются из углеводородной смеси, вследствие чего повышается индекс вязкости продукта. В ходе процесса селективной экстракции также удаляются сера и азот.

Депарафинизация в растворе также является широко используемой технологией получения базовых масел. Возможные методы депарафинизации в растворе описаны в цитированной выше книге Avilino Sequeira, Jr. в "Lubricating base oil and wax processing", 1994, Marcel Dekker Inc. New York, стр.153-224. Депарафинизацию в растворе осуществляют путем охлаждения сырья с помощью растворителя, вследствие чего происходит кристаллизация молекул парафина. Затем кристаллы парафина удаляют фильтрацией, а растворитель регенерируют. Примерами подходящих растворителей могут служить метилэтилкетон/толуол, метилизобутилкетон, метилизобутилкетон/метилэтилкетон, дихлорэтилен/метиленхлорид, и пропан.

Селективно очищенное базовое масляное сырье, подаваемое на стадию (а), обычно содержит менее 90% масс насыщенных углеводородов и имеет содержание серы в интервале от 300 масс. ч/млн до 2% масс. Было установлено, что способ настоящего изобретения особенно эффективен в сравнении с известными процессами, когда сырье содержит относительно высокое количество серы, например, более 1000 масс. ч./млн. Содержание азота, предпочтительно, составляет менее 50 масс. ч./млн. Предпочтительное содержание насыщенных углеводородов имеет значение выше 70% масс. Основными компонентами базового масла помимо насыщенных углеводородов являются ароматические и полярные соединения. Примерами полярных соединений могут служить специальные сера- и азотсодержащие соединения. Температура текучести обычно имеет значение ниже 0°С. Особенно подходящим селективно очищенным, базовым масляным сырьем для использования в способе настоящего изобретения является материал, классифицируемый, как базовые масла API группы I, в соответствии с цитированной выше API Publication 1509: Engine Oil Licensing and Certification System, "Appendix E-API Base Oil Interchangeability Guidelines for Passenger Car Motor Oil and Diesel Engine Oils".

На первой стадии гидроочистки (а) снижается уровень содержания серы и азота в жидкости, движущейся вниз через слой катализатора. На этой стадии органические S- и N-содержащие соединения превращаются в сероводород и аммиак. В результате осуществления этой стадии противотоком, относительно восходящего потока газообразного водорода, аммиак и сероводород удаляются из нисходящего потока жидкого масла и выводятся из первой реакционной зоны с восходящим газовым потоком. Как было установлено, такое разделение оказывается достаточным для снижения содержания серы и азота в масле, выходящем из первой реакционной зоны (а), до значений приемлемых для осуществления стадии (b).

В результате удаления сероводорода и аммиака из газового потока со стадии (а) образуется очищенный водородсодержащий газ, который рециркулируют на стадию (b). Примерами методов, подходящих для удаления сероводорода и аммиака, могут служить такие известные способы, как абсорбционная обработка подходящим селективным растворителем, например, растворителями на основе одного или более алканоламинов, например, моноэтаноламина, диэтаноламина, метилдиэтаноламина и диизопропаноламина.

В качестве катализатора для стадии (а) может применяться любой подходящий катализатор гидроденитрификации (HDN) и гидрообессеривания (HDS), известный специалисту в данной области, например, катализаторы, описанные в Worldwide Catalyst Report, Oil&Gas Journal Special, Сентябрь 27, 1999, стр.53-58. Другие примеры подходящих катализаторов приведены в US-A-5855767. Подходящие для этой цели катализаторы содержат, по меньшей мере, один металл VIB группы, и, по меньшей мере, один неблагородный металл VIII группы, выбранный из группы, состоящей из железа, никеля или кобальта на подложке из огнеупорного оксидного материала. Примерами подходящих металлов IVB группы являются молибден (Мо) и вольфрам (W). Примерами подходящих неблагородных металлов VIII группы могут служить никель (Ni) и кобальт (Со). Подходящие катализаторы содержат в качестве неблагородного металлического компонента VIII группы, один или более атомов никеля (Ni) и кобальта (Со) в количестве 1-25 массовых процентов (% масс.), предпочтительно, 2-15% масс., а в качестве металлического компонента VI группы, один или более металлов в количестве 5-30% масс., предпочтительно, 10-25% масс. в расчете на общий вес катализатора. Указанные металлические компоненты могут находиться в элементной, оксидной и/или сульфидной форме, нанесенной на огнеупорный оксидный носитель. Такой катализатор, кроме указанных выше компонентов, может также содержать благородный металл VIII группы. Примерами подходящих благородных металлов могут служить палладий и платина.

Огнеупорный оксидный носитель катализатора, используемого на первой стадии гидроочистки, может представлять собой любой неорганический оксид, алюмосиликат или их комбинации, необязательно, в смеси с инертным связующим материалом. Примерами подходящих огнеупорных оксидов могут служить такие неорганические оксиды, как оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид бора, смешанный оксид алюминия-кремния и смеси из двух или более указанных оксидов.

Катализатор, используемый на первой стадии гидроочистки, также может содержать фосфор (P), являющийся хорошо известным промотором. Содержание фосфора в виде оксида, предпочтительно, составляет 1-10% масс.

Предпочтительный катализатор, предпочтительно содержащий фосфорный промотор, представляет собой кобальт/молибден, нанесенный на оксид алюминия, содержащий 1-5% масс. кобальта в виде оксида и 10-25% масс. молибдена в виде оксида; никель/молибден, нанесенный на оксид алюминия, содержащий 1-5% масс. никеля в виде оксида и 10-30% масс. молибдена в виде оксида, причем примером таких катализаторов может служить коммерчески доступный катализатор DN-190 от Criterion Catalyst Company (Houston, TX); а также никельвольфрамовый катализатор на оксиде алюминия, содержащий 1-5% никеля в виде оксида и 10-30% вольфрама в виде оксида.

Поскольку базовое масло, подлежащее превращению на стадии (а), включает серосодержащие соединения, такой катализатор, используемый на первой стадии гидроочистки, предварительно, по крайней мере, частично сульфидируют с целью повышения его устойчивости к сере. Предварительное сульфидирование катализатора может осуществляться известными in-situ или ex-situ методами, например, теми, что описаны в следующих опубликованных документах: ЕР-А-181254, ЕР-А-329499, ЕР-А-448435, ЕР-А-564317, WO-A-9302793 и WO-A-9425157.

В общем случае, предварительное сульфидирование осуществляют путем контактирования несульфидированного катализатора с подходящим сульфидирующим агентом, таким как сероводород, элементная сера, подходящий полисульфид, углеводородное масло, содержащее значительное количество серосодержащих соединений, или смесь двух или более таких сульфидирующих агентов. Для in-situ сульфидирования, в качестве сульфидирующего агента удобно использовать нефтяное масло со значительным содержанием серосодержащих соединений. Такое масло приводят в контакт с катализатором при постепенном повышении температуры от комнатного значения до температуры в интервале 150-250°С. Катализатор выдерживают при этой температуре в течение 10-20 часов. Далее, температуру постепенно повышают до рабочего значения. Особенно подходящим агентом предварительного сульфидирования на основе нефтяного масла может служить само базовое масло, содержащее значительное количество серосодержащих соединений. В этом случае несульфидированный катализатор можно вводить в контакт с исходным сырьем, например, при рабочих условиях, в результате чего будет проходить сульфидирование катализатора. Обычно, для того, чтобы базовое масляное сырье можно было использовать в качестве сульфидирующего агента, оно должно содержать, по меньшей мере, 0,5% масс, серосодержащих соединений, причем указанный массовый процент относится к количеству элементной серы в расчете на общее количество сырья.

Стадию (а) проводят следующим образом. Температуру поддерживают в интервале 250-400°С, предпочтительно, 300-370°С. Реальная температура и другие рабочие условия, главным образом, определяются содержанием серы и/или азота в сырье и желаемое понижение их содержания достигается с использованием описанного выше метода. Так например, повышенные температуры обеспечивают большее снижение содержания S- и N-содержащих соединений. Общее давление может составлять 10-250 бар, предпочтительно, 40-100 бар. Среднечасовая скорость подачи сырья (WHSV) может составлять 0,1-10 кг масла на литр катализатора в час (кг/л·ч), предпочтительно, 0,2-5 кг/л·ч.

На стадии (b) жидкая фракция, полученная на стадии (а), контактирует с водородом и катализатором, содержащим благородный металл VIII группы на аморфном, огнеупорном оксидном носителе. На стадии (b) часть ароматических соединений гидрируют с образованием насыщенных соединений. Используемый катализатор, предпочтительно, содержит, по меньшей мере, один благородный металл VIII группы на аморфном огнеупорном оксидном носителе. Подходящими благородными металлами VIII группы могут служить платина и палладий. Используемый катализатор, предпочтительно, содержит платину, палладий или оба металла. Общее количество металлических компонентов VIII группы составляет 0,1-10% масс., предпочтительно, 0,2-0,5% масс., где массовые проценты относятся к количеству металла (в элементном состоянии) в расчете на общую массу катализатора.

Было установлено, что очень важно, чтобы в качестве материала-носителя катализатора использовался аморфный огнеупорный оксид. Примерами подходящих аморфных, огнеупорных оксидов могут служить такие неорганические оксиды, как оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид бора, алюмосиликат, фторированный оксид алюминия, фторированный алюмосиликат и смеси двух или более указанных материалов. Предпочтительным носителем является алюмосиликатный носитель, причем алюмосиликат, содержащий 5-75% масс. оксида алюминия, как было найдено, является особенно предпочтительным. Примеры подходящих алюмосиликатных носителей приведены в WO-A-9410263. Примером подходящего катализатора может служить катализатор, содержащий платину или палладий на аморфном алюмосиликатном носителе. Наиболее предпочтительный катализатор содержит сплав палладия и платины, предпочтительно, нанесенный на аморфный алюмосиликатный носитель, причем примерами таких катализаторов могут служить катализаторы С-624, С-634, С-652 и С-654, выпускаемые Criterion Catalyst Company (Houston, TX). Такие платина/палладиевые катализаторы являются лучшими, поскольку они дезактивируются в меньшей степени при относительно высоком содержании серы в жидком эффлюенте со стадии (а), что имеет место в случае настоящего изобретения. На стадии (а) водородсодержащий газ движется противотоком к масляному сырью. На стадии (b) водородсодержащий газ может подаваться параллельным потоком или противотоком. Параллельный вариант может выбираться в том случае, когда стадии (а) и (b) осуществляются в различных сосудах, тогда как противоточный вариант выбирают в случае проведения стадий (а) и (b) в одном реакционном сосуде.

Температура на стадии (b) должна быть равна или ниже температуры на стадии (а). Предпочтительно, чтобы температура на стадии (b) была ниже температуры на стадии (а) более, чем на 30°С, еще более предпочтительно, более, чем на 35°С и наиболее предпочтительно, более, чем на 40°С. В том случае, когда водородсодержащий газ движется противотоком к потоку сырья, как на стадии (а), так и на стадии (b), температуру на стадиях (а) и (b) можно контролировать путем регулировки температуры селективно очищенного сырья и/или потока водорода, подаваемого на стадию (b). Необязательный дополнительный поток водорода с повышенной температурой может непосредственно подаваться на стадию (а) с целью проведения этой стадии при более высокой температуре. Температуру на стадиях (а) и (b) можно контролировать в результате теплообмена через стенку в самих слоях катализатора, например, с помощью теплообменных трубок, помещенных в слой катализатора. Температура сырья, подаваемого на стадию (b), также может быть понижена путем охлаждения эффлюента со стадии (а) во внешнем теплообменнике до его подачи на стадию (b). Под термином «внешний теплообменник» подразумевается любой теплообменник, размещенный за пределами реактора, содержавшего каталитические слои. Такой вариант может использоваться при проведении стадий (а) и (b) в одном сосуде или в различных сосудах. В случае проведения стадий (а) и (b) в одном сосуде эффлюент со стадии (а) может выводиться с помощью, так называемой отводной тарелки. Охлаждение эффлюента со стадии (а) перед использованием на стадии (b) может осуществляться путем рециркуляции части соответствующим образом охлажденного эффлюента со стадии (b) на стадию (а).

Стадии (а) и (b) предпочтительно проводить при одинаковом давлении в том случае, когда неподвижные слои катализатора в первой реакционной зоне (а) находятся в том же сосуде, что и слои катализатора во второй зоне катализатора (b). На такой вариант проведения процесса ссылаются, как на процесс с уложенными друг на друга слоями катализатора. Соответственно, температура на стадии (b) не должна превышать 350°С и, предпочтительно, она составляет 150-350°С, более предпочтительно 250-320°С. Общее рабочее давление может иметь значение в интервале 40-100 бар. WHSV может иметь значение в интервале 0,1-10 кг масла на литр катализатора в час (кг/л·ч) и, предпочтительно, в интервале 0,5-6 кг/л.ч.

В воплощении с уложенными слоями катализатора, неподвижный слой катализатора в первой реакционной зоне (а) размещают на каталитических слоях второй реакционной зоны (b).

Необязательную дополнительную стадию каталитической депарафинизации или изодепарафинизации можно осуществлять с использованием селективно очищенного, базового масляного сырья. Такой вариант может быть выгодным, если желательно получать продукт с низкой температурой текучести. Такую стадию понижения температуры текучести предпочтительно проводить после стадии (а) и перед стадией (b). Аналогично стадии (а), рассматриваемую стадию можно проводить противотоком. При проведении обработки, направленной на уменьшение температуры текучести в отдельном сосуде, также возможно параллельное контактирование эффлюента со стадии (а) с водородом в присутствии подходящего катализатора. Каталитическую депарафинизацию можно проводить любым способом, в котором реализуется упомянутое выше понижение температуры текучести фракции-предшественницы базового масла в присутствии катализатора и водорода. Подходящими катализаторами депарафинизации являются гетерогенные катализаторы, включающие молекулярные сита в необязательной комбинации с металлом, обладающим гидрирующей функцией, например, с металлом VIII группы. Молекулярные сита, и лучше всего цеолиты с промежуточным размером пор, обладают хорошей каталитической способностью к понижению температуры текучести фракции-предшественницы базового масла в условиях каталитической депарафинизации. Предпочтительные цеолиты со средним размером пор имеют диаметр пор в интервале 0,35-0,8 нм. Подходящими цеолитами с промежуточным размером пор являются цеолиты ZSM-5, ZSM-12, ZSM-22, ZSM-23, SSZ-32, ZSM-35 и ZSM-48. Другой предпочтительной группой молекулярных сит являются алюмофосфатосиликатные (SAPO) материалы, наиболее предпочтительный представитель которых, SAPO-11, описан в US-A-4859311. ZSM-5 может необязательно использоваться в HZSM-5 форме, в отсутствие какого-либо металла VIII группы. Другие молекулярные сита предпочтительно использовать совместно с добавленным металлом VIII группы. Подходящие металлы VIII группы включают никель, кобальт, платину и палладий. Примерами подходящих комбинаций могут служить Ni/ZSM-5, Pt/ZSM-23, Pd/ZSM-23, Pt/ZSM-48 и Pt/VSAPO-11. Другие детали и примеры подходящих молекулярных сит и условия депарафинизации описаны, например, в WO-A-9718278, US-A-5053373, US-A-5252527 и US-A-4574043.

Предпочтительный класс катализаторов депарафинизации включает описанные выше промежуточные цеолитные кристаллиты и огнеупорный, оксидный, связующий материал с низкой кислотностью, который, как отмечено выше, фактически, не содержит алюминия, причем алюмосиликатные цеолитные кристаллиты модифицируют путем обработки, состоящей в деалюминировании их поверхности. Предпочтительная деалюминирующая обработка, описанная, например, в US-A-5157191 или WO-A-0029511, состоит в контактировании экструдата из связующего материала и цеолита с водным раствором фторосиликатной соли. В соответствие с указанным выше, примерами подходящих катализаторов депарафинизации являются связанный с оксидом кремния и деалюминированный Pt/ZSM-5, связанный с оксидом кремния и деалюминированный Pt/ZSM-23, связанный с оксидом кремния и деалюминированный Pt/ZSM-12, связанный с оксидом кремния и деалюминированный Pt/ZSM-22, описанные, например, в WO-A-0029511 и ЕР-В-832171.

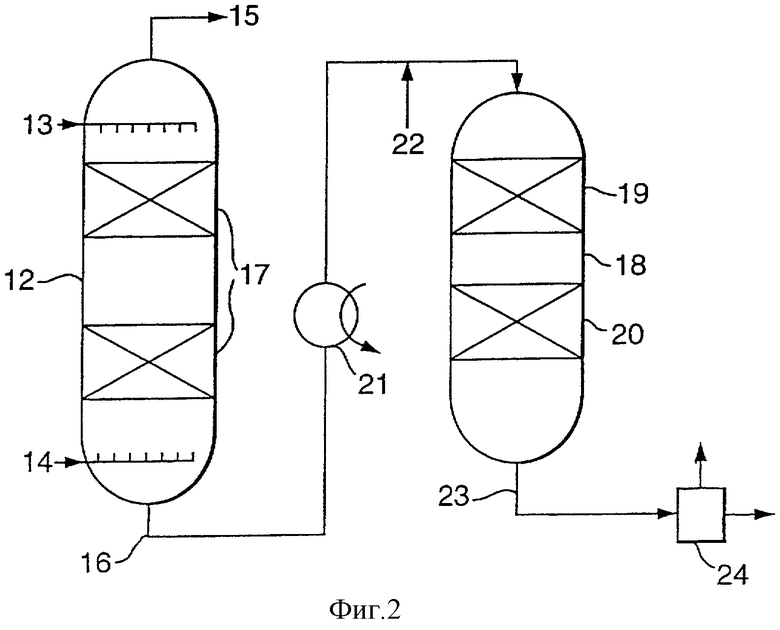

Возможные предпочтительные воплощения настоящего изобретения проиллюстрированы на фигурах 1-2. Фигура 1 изображает один реакционный сосуд (1), снабженный входным отверстием (2) для подачи селективно очищенного, базового масляного сырья, входным отверстием (3) для свежего водорода, выходным отверстием (4) для вывода отработанного водорода и выходным отверстием (5) для желаемого базового масла. Кроме этого, реакционный сосуд (1) дополнительно снабжен двумя каталитическими слоями (7) для осуществления стадии (b). Отходящий продукт, выводимый по линии (8), охлаждается в теплообменнике (9). Часть такого охлажденного продукта может рециркулироваться по линии (10) в позицию (11), расположенную между слоями катализатора стадии (а) и (b) с целью охлаждения эффлюента со стадии (а) до его контактирования с каталитическими слоями на стадии (b). Перед рециклом на стадию (b), водород, выходящий через отверстие (4) освобождают от сероводорода и аммиака в очистительной установке (не показана).

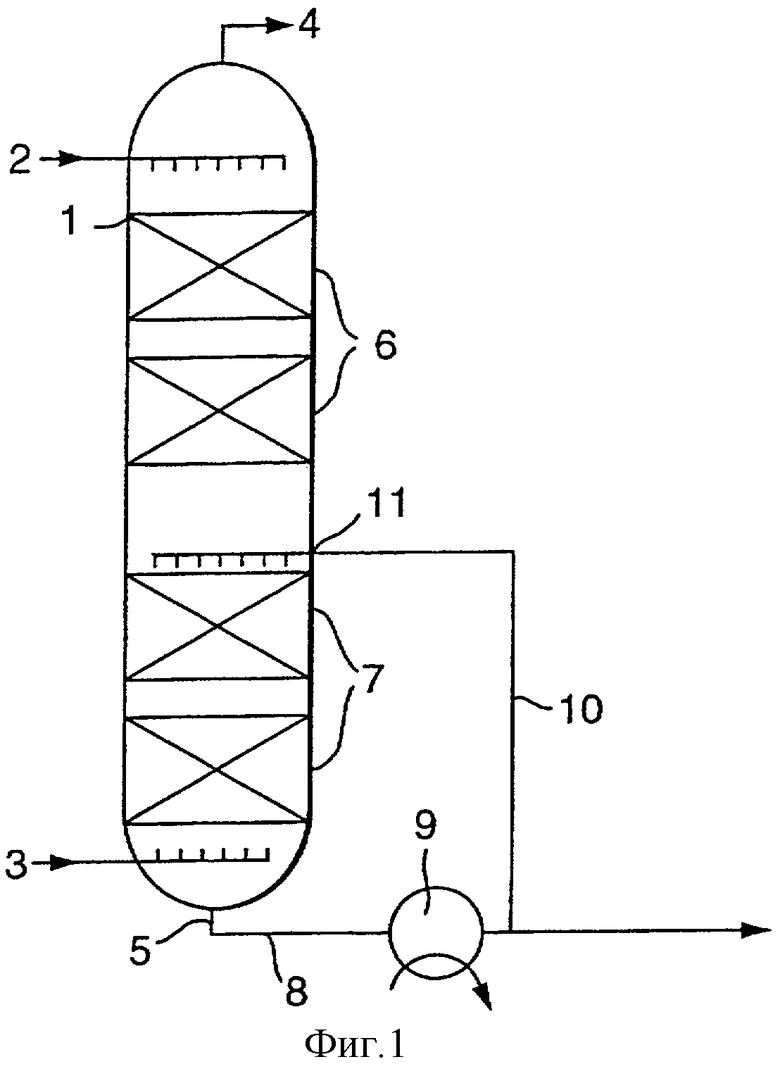

Фигура 2 изображает конфигурацию из двух реакционных сосудов, состоящую из первого сосуда (12), снабженного входным отверстием (13) для загрузки селективно очищенного, базового масляного сырья, входным отверстием (14) для подачи водорода, выходным отверстием (15) для водорода, не вошедшего в реакцию и выходным отверстием (16). Сосуд (12) снабжен двумя каталитическими слоями (17) для осуществления стадии (а) в режиме противотока. На фигуре 2 также изображен второй сосуд (18) для осуществления стадии (b) в параллельном режиме. Сверху каталитического слоя (19) в сосуде (18) может необязательно находиться катализатор депарафинизации или изодепарафинизации. Кроме этого, сосуд (18) снабжен одним или более каталитическими слоями (20) для осуществления стадии (b). Температура эффлюента из сосуда (12) может понижаться в теплообменнике (21). Сырье, подаваемое в сосуд (18), смешивают со свежим водородом (22). Сосуд (18) дополнительно снабжают выходным отверстием (23) для отвода желаемого основного масляного продукта. Из полученного продукта в газожидкостном сепараторе (24) выделяют не вошедший в реакцию водород. Этот водород может непосредственно подаваться в сосуд (12) через входное отверстие (14). Водород, выводимый через выпускное отверстие (15), освобождают от сероводорода и аммиака в очистительной установке (не показана) перед его повторным использованием с помощью устройств для подачи водорода (22).

Далее настоящее изобретение иллюстрируется примерами, не ограничивающими его область.

Пример 1

Селективно очищенное базовое масло, полученное в результате экстракции фурфуролом вакуумного дистиллята с последующей стадией депарафинизации в растворителе, с использованием системы метилэтилкетон/толуол, свойства которого представлены в таблице 1, непрерывно подавали сверху реактора с уложенными рядами слоями катализатора. Верхний слой катализатора состоял из промышленного катализатора, представляющего NiMo сплав на оксиде алюминия (DN-190 от Criterion Catalyst Company (Houston, TX). Нижний слой состоял из промышленного PtPd сплава на аморфном алюмосиликатном носителе (С-624 от Criterion Catalyst Company (Houston, TX). Через днище реактора с уложенными слоями катализатора непрерывно подавали водород. Использовали следующие рабочие условия: парциальное давление водорода 80 бар, WHSV порядка 1 кг/л·ч в верхнем слое катализатора и WHSV порядка 0,87 кг/л·ч в нижнем катализаторе. Скорость входящего потока свежего водорода 65 нл/час. Температура верхнего слоя катализатора составляла 350°С, а температура второго слоя - 320°С.

Свойства базового масляного продукта, выходящего из реактора с уложенными слоями катализатора, представлены в таблице 1.

Пример 2.

Повторяли методику примера 1 за исключением того, что температура нижнего слоя составляла 290°С. Свойства готового базового масляного продукта представлены в таблице 1.

Пример 3

Повторяли методику примера 1, за исключением того, что температура нижнего слоя составляла 310°С, а температура верхнего слоя составляла 340°С. Свойства конечного базового масляного продукта представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА | 2000 |

|

RU2230773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО БАЗОВОГО МАСЛА | 2014 |

|

RU2671862C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРЕТЕННОГО МАСЛА, ЛЕГКОГО МАШИННОГО МАСЛА И СРЕДНЕГО МАШИННОГО МАСЛА ИЗ ОСТАТОЧНЫХ ФРАКЦИЙ ПРОЦЕССА ТОПЛИВНОГО ГИДРОКРЕКИНГА | 2001 |

|

RU2272068C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2513105C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2235115C2 |

| СПОСОБ ГИДРООЧИСТКИ И ДЕПАРАФИНИЗАЦИИ | 2013 |

|

RU2662438C2 |

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2333936C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА, ХАРАКТЕРИЗУЮЩЕГОСЯ ИНДЕКСОМ ВЯЗКОСТИ В ДИАПАЗОНЕ ОТ 80 ДО 140 | 2003 |

|

RU2334782C2 |

Использование: нефтеперерабатывающая отрасль промышленности. Сущность: селективно очищенное базовое масляное сырье контактируют на стадии (а) с водородсодержащим газом в первой реакционной зоне, содержащей один или более неподвижных слоев катализатора, включающего, по меньшей мере, один металл VIB группы, и, по меньшей мере, один неблагородный металл VIII группы, нанесенный на тугоплавкий, оксидный носитель. Поток выходящего газа контактируют на стадии (b) с водородсодержащим газом во второй реакционной зоне, содержащей один или более неподвижных слоев катализатора, включающего сплав платины и палладия и алюмосиликатный носитель, причем масляное сырье на стадии (а) движется противотоком к восходящему потоку водородсодержащего газа. Технический результат: повышение качества целевого продукта. 10 з.п. ф-лы, 2 ил., 1 табл.

(a) контактирование селективно очищенного базового масляного сырья с водородсодержащим газом и катализатором в первой реакционной зоне, содержащей один или более неподвижных слоев катализатора, включающего, по меньшей мере, один металл VIB группы и, по меньшей мере, один неблагородный металл VIII группы, нанесенный на тугоплавкий, оксидный носитель;

(b) контактирование потока газа, выходящего со стадии (а) с водородсодержащим газом во второй реакционной зоне, содержащей один или более неподвижных слоев катализатора, включающего сплав платины и палладия и алюмосиликатный носитель, причем масляное сырье на стадии (а) движется противотоком к восходящему потоку водородсодержащего газа.

| WO 00/73402 A1, 07.12.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ 1,9-НОНАНДИКАРБОНОВОЙ И 1,10-ДЕКАНДИКАРБОНОВОЙ КИСЛОТ | 0 |

|

SU367078A1 |

| WO 9802502 A1, 22.01.1998 | |||

| US 5976354 А, 02.11.1999 | |||

| WO 9718278 A1, 22.05.1997. | |||

Авторы

Даты

2006-06-20—Публикация

2002-04-19—Подача