Изобретение относится к оборудованию для производства полупроводниковых приборов, ИС, БИС, СБИС и может быть использовано, например, на операциях отмывки полупроводниковых пластин.

Широко известны способы и устройства индивидуальной обработки полупроводниковых пластин [1], установленных горизонтально на вакуумном столике центрифуги. В процессе вращения центрифуги от электродвигателя осуществляют струйную очистку поверхности пластины. Однако известные способы и устройства позволяют обрабатывать только одну сторону пластины.

Известны также устройства групповой обработки пластин в специальных ваннах [2]. Полупроводниковые пластины, установленные вертикально в кассетах, помещают в промывочную ванну, а затем через трубку с соплами, расположенную по центру крышки, подают моющую жидкость, например деионизованную воду, на вращающиеся пластины со скоростью V1 об/мин. При скорости V1>V2 подают азот для сушки.

Недостаток групповой обработки пластин заключается в низком качестве ее по сравнению с индивидуальной обработкой из-за возможного оседания загрязнений на соседних пластинах. Кроме того, происходит загрязнение и самого раствора, в то время как при индивидуальной обработке раствор все время подается свежий.

Предложенное устройство для обработки полупроводниковых пластин лишено указанных недостатков, обеспечивает возможность двусторонней отмывки пластин в вертикальном положении их, позволяет повысить надежность и улучшить качество отмывки.

Это достигается тем, что устройство дополнительно снабжено механизмом предварительной ориентации, выполненным в виде диска с прорезью, взаимодействующего с фотодатчиком и установленного на валу ротора, а также фиксатором, выполненным в виде рычага, установленного с возможностью горизонтального перемещения во втулке, закрепленной на роторе с помощью гайки и штифта, при этом один конец рычага снабжен осью, на которой установлены два вращающихся ролика, а второй конец рычага выполнен в виде П-образного паза, в котором с возможностью горизонтального перемещения от привода установлен ролик на кронштейне, поочередно взаимодействующий со стенками упомянутого паза. Ориентирующее устройство выполнено в виде диска со срезанной частью в виде сегмента, при этом плоскость среза ориентирующего диска взаимодействует с двумя подшипниками, закрепленными на осях держателя с возможностью возвратно-поступательного перемещения. Кроме того, во втулке ротора выполнено отверстие с фиксирующим шариком, соответственно которому в рычаге фиксатора выполнена конусная выемка, а каждый из держателей ротора снабжен кольцевым пазом с заходным конусом.

Введение диска с прорезью, взаимодействующей с фотодатчиком, позволяет осуществлять предварительную ориентацию ротора. Для чего при загрузке полупроводниковой пластины, имеющей базовый срез, диск с прорезью устанавливается так, что паз располагается в зоне работы фотодатчика. Окончательная ориентация ротора производится с помощью предложенного ориентирующего устройства. Это важно при обработке полупроводниковых пластин с базовым срезом.

Выполнение рычага с двумя подвижными роликами и П-образным пазом позволяет фиксировать по базовому срезу пластину, установленную вертикально, во время вращения ротора и исключает разрушение пластины.

Держатели, снабженные кольцевым пазом с заходным конусом, предохраняют пластину от выброса при больших скоростях вращения центрифуги, а также способствуют загрузке пластины на ротор. А фиксирующий шарик, устанавливаемый в выемке кронштейна за счет центробежных сил, предохраняет самопроизвольное движение кронштейна в горизонтальной плоскости во время вращения пластины.

Таким образом, предложенная совокупность признаков является новой и обеспечивает возможность двусторонней вертикальной обработки пластин, исключая разрушение пластин и обеспечивая хорошее качество отмывки.

Сущность изобретения поясняется чертежами, где изображены:

на фиг.1 - общий вид устройства;

на фиг.2 - разрез устройства по А-А;

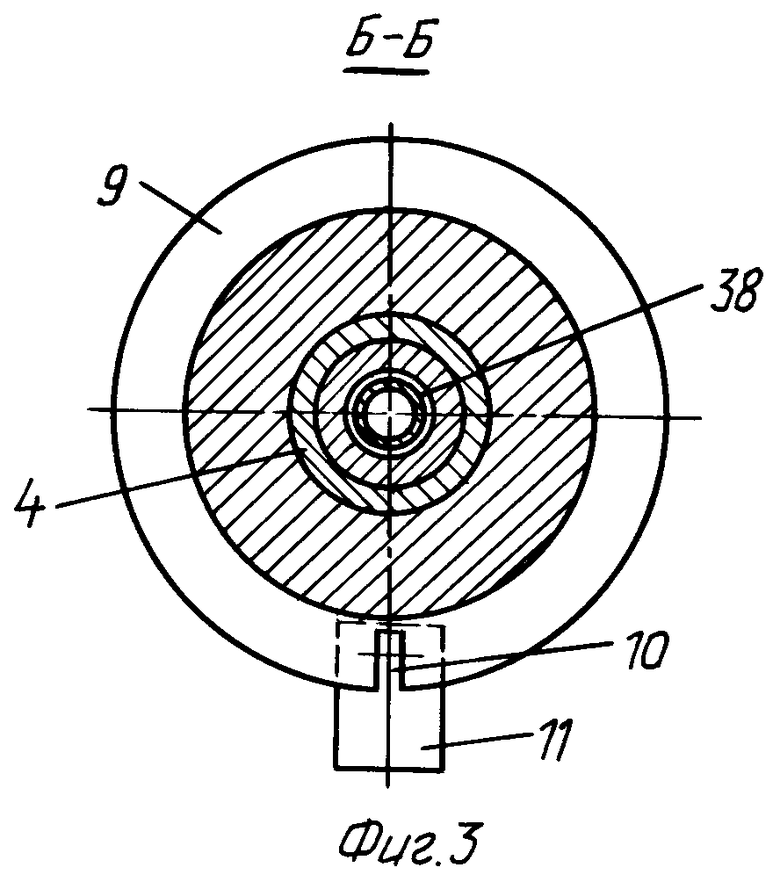

на фиг.3 - диск предварительной ориентации ротора;

на фиг.4 - ориентирующее устройство;

на фиг.5 - устройство в рабочем положении;

на фиг.6 - положение привода затвора при вращении ротора с пластиной;

на фиг.7 - положение ориентирующего устройства при обработке пластин.

Предложенное устройство (фиг.1) содержит ванну 1 со сливным отверстием 2 и окном загрузки 3, ротор центрифуги 4, снабженный держателями 5, установленными на стойках 6. Ротор 4 установлен на подшипниках 7 в корпусе 8 и снабжен диском 9, имеющим один паз 10 (фиг.3). Паз 10 взаимодействует с фотодатчиком 11. Диск 9 устанавливают на роторе так, что при загрузке пластин 12 на ротор 4 паз 10 располагается в зоне работы фотодатчика 11. После чего диск 9 закрепляют на роторе жестко. На роторе также жестко закреплен ориентирующий диск 13 с удаленной частью в виде сегмента. Плоскость среза 14 после удаления сегмента используется для ориентации ротора с помощью подшипников 15, закрепленных на осях 16 в держателе 17, имеющего пневмопривод 18. Плоскость среза 14 ориентирующего диска 13 устанавливают параллельно базовому срезу обрабатываемой пластины 12 при загрузке ее на ротор. Ротор 4 имеет привод от электродвигателя 19 через шкивы 20, 21 и клиновой ремень 22.

Загрузка пластин осуществляется с помощью механизма (не показан), имеющего штангу 23 и носитель 24. Окно 1 в ванне 3 закрывается заслонкой 25, имеющей пневмопривод 26. Для ограничения перемещения пластины 12 во время обработки ротор снабжен роликами 27 (фиг.2), установленными на оси 28, запрессованной в рычаг 29. Рычаг 29 может перемещаться в горизонтальной плоскости во втулке 30 (фиг.1), которая закреплена на роторе 4 с помощью гайки 31. От проворота рычаг 29 предохраняется штифтом 32. Горизонтальное перемещение рычага 29 осуществляется с помощью ролика 33, установленного в П-образном пазу рычага и закрепленного на кронштейне 34, имеющего привод 35. Приводы 26 и 35 закреплены на ванне с помощью кронштейна 36.

Устройство также снабжено форсунками 37 и 38. Форсунка 37 закреплена на ванне 1, а форсунка 38 закреплена на корпусе 8. Через них подается раствор или вода на обе стороны обрабатываемой пластины 12.

Для предотвращения вращения рычага 29 во втулке 30 имеется штифт 32, который перемещается в канавке 39 рычага 29. Кроме того, во втулке 30 выполнено отверстие 40 с фиксирующим шариком 41, соответственно которому в рычаге 29 выполнена выемка 42.

Ролик 33 имеет возможность останавливаться в трех фиксированных положениях:

I положение - правое (загрузка-выгрузка пластин, фиг.1);

II положение - левое (замыкание пластин на роторе, фиг.5);

III положение - среднее (обработка пластины 12 в процессе ее вращения, фиг.6). В этом случае ролик 33 не касается рычага 29. Между плоскостями П-образного паза 42 и 43 рычага 29 и роликом 33 имеются зазоры δ и δ1 (фиг.6).

Держатель 17 с подшипниками 15 может занимать два положения:

I - держатель 17 прижимает подшипник 15 к плоскости 14 диска 13. В этом случае ротор 4 не имеет возможности вращаться и установлен в положении загрузки пластин (фиг.4), а образующая роликов 27 параллельна горизонтали;

II - держатель 17 с подшипниками 15 отведен от плоскости 14 ориентирующего диска 13 на величину L (фиг.7). Ротор 4 имеет возможность вращения.

Стрелками (а) на фиг.1 показано движение носителя пластин 24 при загрузке их на ротор центрифуги и выгрузке после окончания обработки пластин.

При этом для размещения пластин на держателях ротора в держателях 5 выполнен кольцевой паз 44 с заходным конусом 45.

Устройство работает следующим образом.

Механизм транспортировки пластин (не показан) со штангой 23 и носителем 24 переносит пластину 12 на позицию загрузки Г. Причем пластина 12 на носителе 24 ориентирована так, что базовый срез находится вверху и плоскость его среза параллельна горизонтали. Ротор 4 центрифуги при этом находится также в ориентированном положении, т.е. держатель 17 прижимает подшипники 15 к плоскости 14 ориентирующего диска 13. Рычаг 29 с роликами 27 отведен в исходное положение роликом 33. Носитель 24 опускает пластину 12 и укладывает ее в пазы держателей 5 ротора 4. Далее носитель 24 опускается ниже уровня пластин, отводится влево и выводится вверх из зоны обработки за пределы ванны 1 центрифуги. Кронштейн 34 с роликом 33 перемещается влево с помощью привода 35. Одновременно перемещается рычаг 29 с роликами 27 влево. Ролики 27 устанавливаются над базовым срезом пластины 12, при этом выемка 42 на рычаге 29 устанавливается перед шариком 41 (фиг.5), ролик 33 отводится от плоскости П-образного паза 42 рычага 29 на величину δ, не доходя до плоскости 43 на величину δ1 (фиг.6).

Затем держатель 17 с подшипниками 15 отводится от плоскости среза 14 диска 13 с помощью привода 18 (фиг.7), освобождая ротор 4 и давая ему возможность вращаться. Заслонка 25 перемещается с помощью привода 26 влево, закрывая загрузочное окно 3 в ванне 1.

В форсунки 37, 38 подается раствор или деионизованная вода, а ротор 4 с пластиной 12 начинает вращаться от привода 19 со скоростью, необходимой для обработки пластин.

После обработки пластин 12 раствором или деионизованной водой подача этих растворов прекращается, а ротор 4 переходит на повышенные обороты для удаления капель влаги с поверхности пластины 12. Во время вращения ротора 4 шарик 41 за счет центробежных сил входит в выемку 42 кронштейна 29, предохраняя от самопроизвольного движения кронштейн 29 в горизонтальной плоскости.

После сушки пластин 12 привод 19 ротора 4 переходит на малую скорость вращения и при совпадении паза 10 диска 9 с положением фотодатчика 11 привод 19 останавливает ротор 4. Далее привод 18 перемещает кронштейн 17 с подшипниками 15 в сторону диска 13. Подшипники 15 упираются в плоскость 14, окончательно ориентируя ротор 4 в нужном положении. Привод 35 перемещает кронштейн 34 с роликом 33 вправо. Ролик 33 в свою очередь перемещает кронштейн 29 вправо, отодвигая ролики 27 и открывая торец (базовый срез) пластины 12. При этом шарик 41 западает в отверстие втулки 30, не препятствуя движению кронштейна 29. Заслонка 25 перемещается приводом 26 вправо, открывая загрузочное окно 3 ванны 1.

Штанга 23 с носителем 24 перемещается вниз, входит в зону обработки, опускается ниже уровня пластины 12, затем перемещается вправо, заходя под пластину. Далее носитель 24 поднимается вверх, захватывая пластину 12, снимает ее с роликов 5 и выносит из зоны обработки для дальнейшей транспортировки.

Ролики 27 и 5 выполнены вращающимися. Для роликов 27 это необходимо, чтобы пластина не потеряла ориентацию при загрузке, так как ролики могут провернуться, а пластина останется на месте. А для роликов 5 это важно при освобождении пластины после обработки, так как ролики в этом случае, проворачиваясь, исключают повреждение пластины.

Источники информации

1. Патент Японии № 6056833, кл. H 01 L 21/027, 1997.

2. Авторское свидетельство № 1600856, кл. В 08 В 3/02, 1990.

3. Авторское свидетельство № 1314880, кл. H 01 L 21/00, 1985 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ОЧИСТКИ ПЛАСТИН | 2004 |

|

RU2275972C1 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ОБРАБОТКИ ПЛАСТИН, НАПРИМЕР ФОТОШАБЛОНОВ | 2006 |

|

RU2328054C1 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ИНДИВИДУАЛЬНОЙ ОБРАБОТКИ ПОДЛОЖЕК КВАДРАТНОЙ ИЛИ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 2007 |

|

RU2367526C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2005 |

|

RU2295172C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕГАЗВУКОВОЙ ОЧИСТКИ ПОДЛОЖЕК | 2002 |

|

RU2243038C2 |

| УСТРОЙСТВО ДЛЯ ОТМЫВКИ И СУШКИ ПЛАСТИН | 2011 |

|

RU2460593C1 |

| Центрифуга для сушки полупроводниковых пластин | 1982 |

|

SU1101306A1 |

| Устройство для двусторонней очисткиплОСКиХ дЕТАлЕй | 1979 |

|

SU809670A1 |

| ЛИНИЯ ДЛЯ ЖИДКОСТНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1987 |

|

RU1526562C |

Использование: в качестве оборудования для производства полупроводниковых приборов, например, на операциях отмывки полупроводниковых пластин. Сущность изобретения: устройство для обработки полупроводниковых пластин содержит ванну, установленный в ванне ротор центрифуги с держателями для пластин, ориентирующее устройство, установленное на валу ротора, электропривод. Устройство дополнительно снабжено механизмом предварительной ориентации, выполненным в виде диска с прорезью, взаимодействующего с фотодатчиком и установленного на валу ротора, а также фиксатором, выполненным в виде рычага, установленного с возможностью горизонтального перемещения во втулке, закрепленной на роторе с помощью гайки и штифта, при этом один конец рычага снабжен осью, на которой установлены два вращающихся ролика, а второй конец рычага выполнен в виде П-образного паза, в котором с возможностью горизонтального перемещения от привода установлен ролик на кронштейне, поочередно взаимодействующий со стенками упомянутого паза, а ориентирующее устройство выполнено в виде диска со срезанной частью в виде сегмента. При этом плоскость среза ориентирующего диска взаимодействует с двумя подшипниками, закрепленными на осях держателя, имеющего возможность возвратно-поступательного перемещения. Кроме того, в упомянутой втулке ротора выполнено отверстие с фиксирующим шариком, соответственно которому в рычаге фиксатора выполнена конусная выемка, а каждый из держателей ротора снабжен кольцевым пазом с заходным конусом. Техническим результатом изобретения является обеспечение возможности двусторонней вертикальной обработки пластин, исключение разрушения пластин и обеспечение хорошего качества отмывки при надежной работе в автоматическом режиме. 7 ил.

Устройство для обработки полупроводниковых пластин, содержащее ванну, установленный в ванне ротор центрифуги с держателями для пластин, ориентирующее устройство, установленное на валу ротора, электропривод, отличающееся тем, что оно дополнительно снабжено механизмом предварительной ориентации, выполненным в виде диска с прорезью, взаимодействующего с фотодатчиком и установленного на валу ротора, а также фиксатором, выполненным в виде рычага, установленного с возможностью горизонтального перемещения во втулке, закрепленной на роторе с помощью гайки и штифта, при этом один конец рычага снабжен осью, на которой установлены два вращающихся ролика, а второй конец рычага выполнен в виде П-образного паза, в котором с возможностью горизонтального перемещения от привода установлен ролик на кронштейне, поочередно взаимодействующий со стенками упомянутого паза, а ориентирующее устройство выполнено в виде диска со срезанной частью в виде сегмента, при этом плоскость среза ориентирующего диска взаимодействует с двумя подшипниками, закрепленными на осях держателя с возможностью возвратно-поступательного перемещения, кроме того, в упомянутой втулке ротора выполнено отверстие с фиксирующим шариком, соответственно которому в рычаге фиксатора выполнена конусная выемка, а каждый из держателей ротора снабжен кольцевым пазом с заходным конусом.

| Способ очистки плоских деталей, преимущественно полупроводниковых пластин и устройство для его осуществления | 1988 |

|

SU1600856A1 |

| Устройство для жидкостной обработки плоских изделий | 1991 |

|

SU1827692A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПЛАСТИН | 2001 |

|

RU2193462C1 |

| ДЕРЖАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН ПРИ ЖИДКОСТНОЙ ОБРАБОТКЕ ЦЕНТРИФУГИРОВАНИЕМ | 1991 |

|

RU2019889C1 |

| US 6395101 В1, 28.05.2002 | |||

| US 2001020482 А1, 13.09.2001. | |||

Авторы

Даты

2004-06-20—Публикация

2003-01-27—Подача