Изобретение относится к водному транспорту и касается ремонта стальных корпусов судов.

Известен способ ремонта стальных перекрытий (днищ, палубы и бортов) корпуса судна путем укладки арматуры в шпациях набора, соединения арматуры с элементами набора и последующего бетонирования ремонтируемого участка перекрытия [1, 2].

Недостатком этого способа ремонта является невозможность использовать при этой технологии прогрессивного метода повышения прочности бетона путем его предварительного напряжения.

Известны способы создания предварительно напряженных железобетонных конструкций [3], наиболее близкий прототип предлагаемого изобретения заключается в том, что арматура до бетонирования натягивается и затем фиксируется в натянутом состоянии на жестком стенде или форме. После укладки в форму бетона и набора им необходимой прочности арматура освобождается от натяжных приспособлений.

Однако такая технология натяжения арматуры не приемлема в судовых условиях, так как натяжные устройства неизбежно приведут к деформации корпуса, что приведет к непредсказуемой картине напряжений участка корпуса, подвергающего бетонированию.

Задачей, на решение которой направлено изобретение, является получение возможности применения предварительно напряженного железобетона для подкрепления изношенных судовых перекрытий.

Техническим результатом изобретения является увеличение трещино-стойкости бетона за счет уменьшения действующих в нем напряжений растяжения путем предварительного напряжения участков корпуса, подвергшихся бетонированию.

Упомянутый результат достигается тем, что бетонируемый участок днища или палубы судна, находящегося на плаву, предварительно растягивается при помощи определенным образом уложенного на палубе груза.

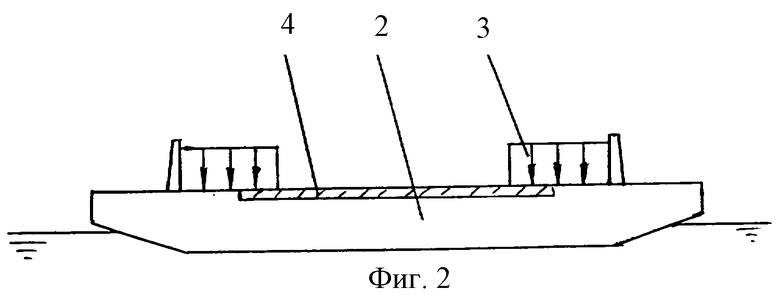

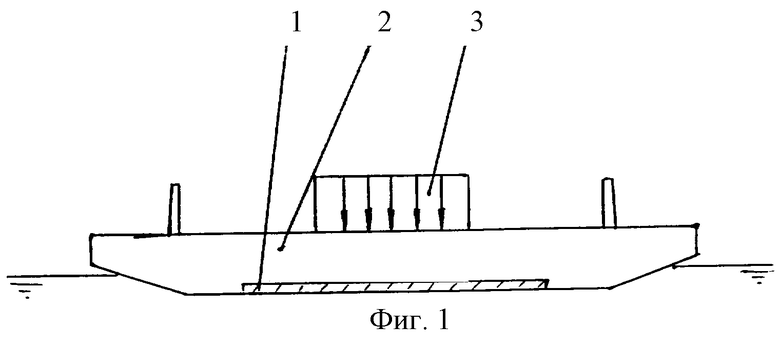

На чертежах представлены схемы осуществления способа образования напряжений растяжения:

- на фиг.1 - в днищевых перекрытиях судна;

- на фиг.2 - в палубных перекрытиях судна.

Согласно предлагаемому способу (см. фиг.1) перед бетонированием участка днища 1 на корпус судна 2, находящегося на плаву, предварительно на палубу, в средней ее части, укладывается определенное количество груза 3, благодаря чему корпус приобретает прогиб, а днище растягивается. При этом напряжения растяжения появляются и в листах обшивки, и в продольных элементах набора, и в продольных стержнях арматурных решеток, установленных в шпациях холостого набора. В этом напряженном состоянии днищевое перекрытие 1 бетонируют, а после отвердения бетона груз 3 с палубы снимают. Корпус судна после снятия груза 3 восстанавливает первоначальное недеформированное состояние, а на участке днища 1 возникают напряжения предварительного сжатия.

В случае бетонирования участка палубы 4 (см. фиг.2) добиваются растягивающих деформаций на палубных перекрытиях судна. Для этого на корпус судна 2, находящегося на плаву, предварительно на палубу в оконечностях судна, укладывается определенное количество груза 3, благодаря чему корпус судна деформируется, и участок палубы 4 растягивается. При этом напряжения растяжения появляются и в листах обшивки, и в продольных элементах набора, и в продольных стержнях арматурных решеток, установленных в шпациях холостого набора. В этом напряженном состоянии палубное перекрытие 4 бетонируют, а после отвердения бетона груз 3 с оконечностей судна снимают. Корпус судна после снятия груза 3 восстанавливает первоначальное недеформированное состояние, а на участке палубы 4 возникают напряжения предварительного сжатия.

В дальнейшем при обычном эксплуатационном нагружении судна рейсовыми грузами эти напряжения сжатия могут увеличиваться или уменьшатся, но напряжения растяжения будут всегда меньше на величину предварительного сжатия. Такой режим коррекции напряжений благоприятен для железобетонных участков судна, которые имеют повышенный запас прочности к напряжениям сжатия, но весьма чувствительны к напряжениям растяжения.

Источники информации

1. Телянер Б.Е., Турмов Г.П., Финкель Г.Н. Технология ремонта корпуса судна. - Л.: Судостроение, 1984, с. 273.

2. Авт. св. СССР №347233, М. кл. В 63 В 5/20, 1972.

3 Строительные конструкции: Учебник. /Под. ред. В.Н. Байкова, Г.И. Попова. - М.: Высш. шк., 1986. - 543 с. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНОЕ ПОДКРЕПЛЕНИЕ СУДОВОГО ПЕРЕКРЫТИЯ | 2002 |

|

RU2228280C2 |

| СУДОВОЙ КОРПУС | 1992 |

|

RU2068366C1 |

| СПОСОБ СОЗДАНИЯ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ В РАЙОНЕ СОЕДИНЕНИЯ СТЫКУЕМЫХ ЭЛЕМЕНТОВ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ЖЕЛЕЗОБЕТОННОГО ПОНТОНА | 2013 |

|

RU2550579C2 |

| КОРПУС СУДНА | 2023 |

|

RU2826533C1 |

| Корпус судна | 1989 |

|

SU1763284A1 |

| Способ постройки судов из предварительно напряженного железобетона | 1958 |

|

SU124326A1 |

| СПОСОБ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ ТОЛЩИН | 2006 |

|

RU2380272C2 |

| ПРОТИВОПОЖАРНЫЙ КАТЕР | 2004 |

|

RU2272663C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЖЕЛЕЗОБЕТОННОГО ПАЛУБНОГО ПЕРЕКРЫТИЯ С БОЛЬШИМ ПРОЛЕТОМ | 2013 |

|

RU2522712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ЖЕЛЕЗОБЕТОННОЙ БАЛКИ | 1999 |

|

RU2170312C1 |

Изобретение относится к водному транспорту и касается ремонта стальных корпусов судов. Способ создания предварительно напряженного железобетона в конструкции композитного корпуса судна осуществляют путем бетонирования участка днища или палубы, подкрепленного арматурой. Арматура закреплена в шпациях холостого набора. Перед бетонированием участок днища или палубы судна предварительно растягивают посредством груза, уложенного на палубу судна. Технический результат реализации изобретения заключается в увеличении трещиностойкости бетона посредством уменьшения действующих в нем напряжений растяжения с помощью предварительного напряжения участков корпуса, подвергшихся бетонированию. 2 ил.

Способ создания предварительно напряженного железобетона в конструкции композитного корпуса судна путем бетонирования участка днища или палубы, подкрепленного арматурой, закрепленной в шпациях холостого набора, отличающийся тем, что перед бетонированием участок днища или палубы судна предварительно растягивают посредством груза, уложенного на палубу судна.

| КОРПУС СТАЦИОНАРНОГО СУДНА | 0 |

|

SU347233A1 |

| GB 1233778 А, 26.05.1971 | |||

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ТРЕХФАЗНЫЙ КОМПАРАТОР МОЩНОСТИ | 2007 |

|

RU2361224C1 |

Авторы

Даты

2004-06-27—Публикация

2002-08-14—Подача