Настоящее изобретение относится к области создания огнеупорных материалов и может быть использовано в силикатной промышленности, а также в металлургии, теплоэнергетике и смежных областях при изготовлении высокотемпературных тепловых агрегатов.

Известна композиция для изготовления защитного покрытия для огнеупоров, содержащая SiO2, Аl2О3, MgO, CaO, fe2O3 и TiO2 в строго установленных количественных соотношениях (см. патент РФ №2031895 “Защитное покрытие для огнеупоров”, дата публикации 27.03.1995). При достаточной термической стойкости к недостаткам данной композиции следует отнести ее высокую стоимость при приготовлении из сырьевых материалов и возможность использования только для вращающихся печей. Использование данной композиции для статических конструкций, например для топок, не представляется возможным из-за сыпучести композиции (ни вертикальные, ни потолочные элементы с помощью подобной композиции защищены быть не могут).

Известна композиция для изготовления защитного покрытия, содержащая молотые отходы кварцевого стекла, борную кислоту и по крайней мере один оксид переходного металла из группы: железо, медь, никель, кобальт, хром (см. патент РФ №2087450, С1 “Композиция для изготовления защитного покрытия”, дата публикации 20.08.1997). Данная композиция не обладает высокой термостойкостью и может быть использована при температуре эксплуатации агрегата 1100°С (при достаточно высоком числе теплосмен).

Наиболее близкой к настоящему изобретению является композиция для изготовления защитного покрытия, содержащая тугоплавкий наполнитель и фосфатное связующее. При этом в качестве наполнителя используют бакор (см. патент РФ №2193545, С2 “Способ создания защитного покрытия на шамотных изделиях”, дата публикации 27.11.2002). Недостатком данной композиции является высокий расход при нанесении покрытия на рабочую поверхность (толщина слоя составляет 2-3 мм) и сложный характер нанесения, требующий использования для оплавления низкотемпературной плазмы.

Известен способ получения защитного покрытия из шихты (см. патент РФ №2031895 “Защитное покрытие для огнеупоров”, дата публикации 27.03.1995), загружаемой в предварительно разогретую до 1450-1500°С вращающуюся печь. Далее шихту проплавляют до получения вязкотекучего расплава, который при вращении печи распределяется по внутренней поверхности огнеупорной футеровки при постепенном снижении температуры. Данный способ не применим к статическим тепловым агрегатам и не может обеспечить равномерность слоя покрытия. Очевиден и большой расход композиции.

Известен способ получения защитного покрытия, содержащего молотые отходы кварцевого стекла, борную кислоту и по крайней мере один оксид переходного металла, включающий следующие стадии: компоненты совместно измельчают в шаровой мельнице, смешивают с водой, наносят на пористые огнеупоры, высушивают при температуре 100-150°С в течение 20-25 мин, далее обжигают при температуре 1150-1160°С в течение 15-17 минут (см. патент РФ №2087450, С1 “Композиция для изготовления защитного покрытия”, дата публикации 20.08.1997). Данный способ получения защитного покрытия сложен и требует соблюдения достаточно узких временных и температурных пределов.

Наиболее близким к настоящему изобретению является способ создания защитного покрытия из композиции, содержащей бакор и алюмофосфатную связку (см. патент РФ №2193545, С2 “Способ создания защитного покрытия на шамотных изделиях”, дата публикации 27.11.2002). Пасту наносят слоем 2 мм на поверхность готовых шамотных изделий и подсушивают на открытом воздухе. Для ускорения процесса подсушивания можно производить сушку с помощью калорифера или в сушильной печи. Затем проводят термообработку образованного на поверхности слоя, оплавляя его потоком низкотемпературной плазмы. Данный способ создания защитного покрытия сложен и дорог.

Известен способ изготовления тепловых агрегатов и, в частности, его стенок, включающий кладку штучных изделий из огнеупорных материалов, например из огнеупорного кирпича, с внутренней стороны стального кожуха без использования связующего раствора (см. патент РФ №2166162, дата публикации 27.04.2001). Недостатком данного способа является необходимость создания специальной конструкции, включающей, например, специальные водоохлаждаемые планки и т.д.

Наиболее близким к настоящему изобретению является способ изготовления тепловых агрегатов, включающий формирование футеровки со стороны воздействия на металлический корпус рабочей среды. Футеровку изготавливают из штучных изделий из огнеупорных материалов, например кирпичей, соединяемых между собой с помощью кладочных растворов (см. например, Кривандин В.А., Егоров А.В. Тепловая работа и конструкции печей черной металлургии. М., Металлургия, 1989, с. 32-35). Подобный способ изготовления тепловых агрегатов был известен практически на заре металлургического производства. Недостатки данного способа состоят в отсутствии защитного покрытия на штучных изделиях из огнеупоров и в недостаточной термической стойкости шва из кладочного раствора.

Задачей настоящего изобретения является создание усовершенствованной технологии изготовления высокотемпературных тепловых агрегатов. При решении общей задачи одновременно решались частные задачи, а именно разработка состава композиции нового типа для защитного покрытия огнеупоров, разработка способа нанесения этой композиции на рабочие поверхности тепловых агрегатов, т.е. собственно способ получения защитного покрытия, а также разработка состава связующего агента при кладке огнеупорных конструкций.

Достигаемый при использовании настоящего изобретения технический результат состоит в упрощении изготовления защитного покрытия огнеупоров, в увеличении стойкости защитного покрытия при воздействии химически активных и абразивных рабочих сред, в увеличении адгезионных свойств огнеупорного покрытия, в сниженном расходе композиции как при изготовлении штучных изделий из огнеупорных материалов, так и при изготовлении тепловых агрегатов в целом, в придании повышенных защитных свойств рабочим поверхностям тепловых агрегатов, включая соединительные швы из кладочного раствора, в экономичности применения новой композиции и полученного на ее основе защитного покрытия. Основной технический результат состоит, таким образом, в увеличении ресурса работы теплового агрегата при сниженных затратах на его изготовление.

Для достижения указанного технического результата композиция для защитного покрытия огнеупоров, включающая наполнитель и связующее, в качестве связующего содержит 50-60% по весу жидкого натриевого стекла с модулем 1,4-1,8, а в качестве наполнителя - смесь уловленной в электрофильтрах рудотермических печей производства титановой губки пыли и измельченных отходов угольных электродов магниевого производства в соотношении (0,7-0,8):(0,3-0,2) соответственно, причем измельченные отходы угольных электродов включают фракции - 0,074 мм.

В способе получения защитного покрытия на рабочих поверхностях тепловых агрегатов, включающем нанесение композиции и термообработку последней, композицию указанного выше состава наносят механически с помощью кистей или пневмомеханически с помощью покрасочных пистолетов в 2-3 слоя с выдержкой при комнатной температуре после нанесения каждого слоя в течение 2-3 часов, а термообработку проводят в случае последующей эксплуатации теплового агрегата при температуре, меньшей 950°С, с помощью газопламенных горелок, либо термообработка проходит в ходе начального периода непосредственной эксплуатации теплового агрегата с рабочей температурой, превышающей 950°С, причем суммарная толщина нанесенной до термообработки композиции составляет 0,1-0,2 мм.

В способе изготовления теплового агрегата, включающем кладку штучных изделий из огнеупорных материалов с использованием кладочных растворов в виде водной суспензии вяжущего вещества, в кладочный раствор вводят композицию указанного выше состава в количестве 15-50% от его веса, а на рабочую поверхность штучных изделий перед кладкой наносят защитное покрытие с использованием указанного выше способа получения этого покрытия.

Сущность настоящего изобретения состоит в следующем.

Известно, что срок службы огнеупорных изделий может быть увеличен, а сфера применения их расширена с помощью специальных покрытий, разработанных для различных температурных условий и рабочих сред. Наибольшей стойкостью обладают покрытия, выполненные из композиций, содержащих в своем составе оксиды различных металлов и кремния. Изготовление подобных композиций из сырьевых материалов достаточно трудоемко и нецелесообразно с экономической точки зрения. Наиболее часто применяют композиции, состоящие в общем случае из наполнителя и связующего.

В ходе длительной экспериментальной проверки в лабораторных условиях и непосредственно на высокотемпературных тепловых агрегатах установлено высокое качество и адгезия, термическая стойкость, стойкость к различным химическим и абразивным воздействиям рабочих сред защитного покрытия для огнеупоров, имеющего в своем составе в качестве наполнителя смесь уловленной в электрофильтрах рудотермических печей производства титановой губки пыли и измельченных отходов угольных электродов магниевого производства. Связующим, позволяющим простое последующее применение композиции, служит жидкое натриевое стекло с модулем 1,4-1,8.

По сути, наполнитель является смесью отходов производств титановой губки и магния, что определяет экономическую и экологическую целесообразность его применения. Пыль с электрофильтров представляет собой дисперсный порошок с размером частиц менее 0,044 мм и состоит в основном из оксидов кремния, алюминия, хрома, вольфрама, молибдена, марганца и др. с суммарным содержанием до 36%, оксида железа (до 48%) и оксида титана (до 18%).

В ходе экспериментальных исследований установлены оптимальные режимы формирования защитного покрытия. Композицию наносят на поверхность огнеупора (или штучного изделия из огнеупоров) механически с помощью кистей или пневмомеханически с помощью покрасочных пистолетов. Обычно на поверхность необходимо нанести 2-3 слоя композиции с выдержкой при комнатной температуре после нанесения каждого слоя в течение 2-3 часов. Нанесенную композицию далее необходимо подвергнуть термической обработке. Термическая обработка в настоящем изобретении носит упрощенный характер. Если тепловой агрегат эксплуатируют при температуре, меньшей 950°С, термообработку проводят с помощью газопламенных горелок. Если же температура эксплуатации теплового агрегата превышает 950°С, термообработка проходит в ходе непосредственной эксплуатации без каких-либо специальных мер.

Суммарная толщина нанесенной до термообработки композиции составляет 0,1-0,2 мм.

Особо необходимо подчеркнуть следующее. Собственно тепловой агрегат изготавливают в самом общем случае следующим образом. Внешний кожух из металла выкладывают с рабочей (внутренней) стороны штучными изделиями (отдельные кирпичи, блоки, фасонина и т.д.) с использованием кладочных растворов. Поскольку с рабочей средой соприкасается только определенная сторона штучного изделия, например одна сторона кирпича, нет необходимости создавать защитное покрытие по всей поверхности кирпича, что, очевидно, снижает расход композиции. Тем не менее возможны оба варианта: нанесение покрытия на всю поверхность штучного изделия или на часть поверхности, которая в дальнейшем окажется под воздействием рабочей среды. Реализовать защитное покрытие возможно как на месте изготовления теплового агрегата, так и на заводе-изготовителе огнеупоров. И в том и в другом случае целесообразно формировать защитное покрытие на непосредственно соприкасающихся с рабочей средой поверхностях и лишь при необходимости покрывать все поверхности штучного изделия.

Хорошие защитные свойства защитного покрытия по настоящему изобретению не гарантируют длительной эксплуатации теплового агрегата, поскольку слабым местом оказывается шов из кладочного раствора.

Известны многочисленные варианты состава кладочных растворов. При его выборе учитывается обычно прочность сцепления с кладкой, коэффициент термического расширения шва, износ швов в ходе эксплуатации теплового агрегата.

В общем случае кладочный раствор представляет собой водную суспензию вяжущего вещества.

Огнеупорные растворы, применяемые в настоящее время, отличаются введением в их состав различных добавок. Так, например, в раствор, содержащий огнеупорную глину и водный раствор полифосфата натрия, вводят лом карбидкремниевых изделий, магнезитовый порошок и пылевидные корундовые отходы (см. патент РФ №2062764, С1, дата публикации 27.06.1996). В другом варианте кладочный раствор включает лом высокоглиноземистой футеровки после службы в металлургических агрегатах, огнеупорную глину и водный раствор триполифосфата натрия (см. патент РФ №2051881, С1, дата публикации 10.01.1996).

В настоящем изобретении в кладочный раствор вводят описанную выше композицию для защитного покрытия огнеупоров в количестве 15-50% от его веса. При этом швы приобретают термо- и износостойкость, практически соответствующую собственно защитному покрытию.

Опыт эксплуатации тепловых агрегатов, выполненных с использованием предложенного защитного покрытия и кладочного раствора, подтвердил правильность решения поставленной задачи с получением заявленного технического результата.

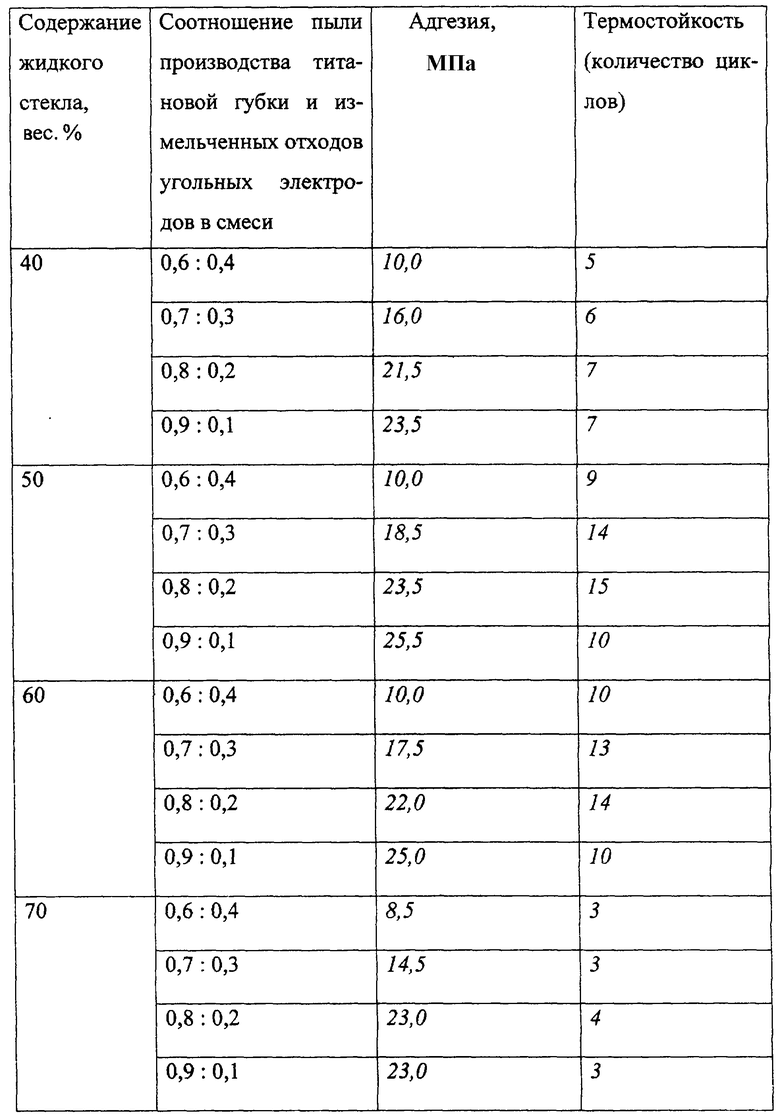

Выбор определенных пределов в составе композиции для защитного покрытия огнеупоров и кладочного раствора поясняется нижеприведенными примерами.

Пример 1.

Настоящий пример относится к определению состава композиции для защитного покрытия огнеупоров и собственно к способу получения защитного покрытия на рабочих поверхностях тепловых агрегатов.

Композицию определенного и приведенного в таблице состава наносили с помощью покрасочного пистолета в три слоя на внутреннюю поверхность имитационной кладки. Каждый нанесенный слой выдерживали при температуре окружающей атмосферы в течение 2-3 часов. Общая толщина покрытия составляла до термообработки 0,15-0,19 мм. Термообработка проведена при t=950°C. Приведенные результаты определяют выбор заявленных пределов.

Приведенные результаты получены при применении экспресс метода путем многократного нагрева (до t=950°С) и охлаждения в воде (t≈10-15°С) до образования сколов, трещин на поверхности исследуемых образцов.

При отсутствии покрытия образцы выдерживали не более 3-4-х циклов. При приготовлении собственно композиции использовалось жидкое стекло с оговоренным выше модулем. При модуле жидкого стекла 1,4-1,8 в полной мере обеспечиваются необходимые реологические свойства композиций. Уменьшение модуля жидкого стекла не обеспечивает требуемые свойства покрытия, а увеличение модуля создает технические трудности при нанесении покрытия.

Пример 2.

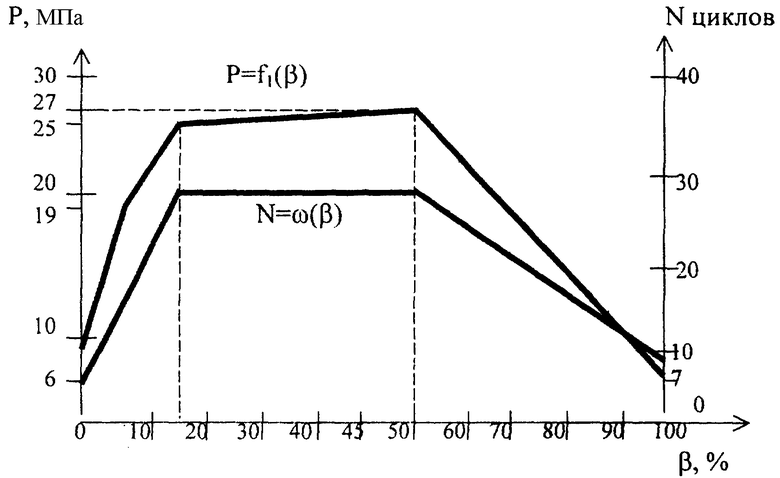

Настоящий пример относится к способу изготовления теплового агрегата. Имитационная кладка представляла собой соединение двух элементов конструкционного огнеупора (шамота) с помощью кладочного раствора из мертеля при толщине шва, не превышающей 1-2 мм. В кладочный раствор вводили композицию указанного выше состава. На рабочую сторону элементов предварительно нанесено защитное покрытие в соответствии с примером 1. Критерием оценки качества кладки при проведении испытаний является величина разрывного усилия и термостойкость.

Соединенные элементы выдерживались в течение 1 часа в муфельной печи при t≈950-1050°С, и после охлаждения до t≈20-25°С производилось тестирование по вышеуказанным параметрам.

Результаты тестирования приведены на чертеже.

Согласно приведенному чертежу оптимальное количество введенной композиции в кладочный раствор составляет 15-50% от его веса.

Приведенные данные определяют целесообразность применения предлагаемой композиции для защитного покрытия огнеупоров, способа ее нанесения на рабочие поверхности тепловых агрегатов и способа изготовления тепловых агрегатов при применении как композиции указанного выше состава, так и способа ее нанесения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ КОНТАКТНОЙ ПОВЕРХНОСТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404944C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Способ изготовления тепловых агрегатов с защитным покрытием | 1980 |

|

SU961857A1 |

| ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ ОГНЕУПОРНЫХ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2492019C1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| КЛАДОЧНЫЙ РАСТВОР ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ АГРЕГАТОВ | 1992 |

|

RU2065426C1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 1992 |

|

RU2006372C1 |

| Способ изготовления футеровки для вращающейся печи | 1990 |

|

SU1796853A1 |

Настоящее изобретение относится к области создания огнеупорных материалов и может быть использовано в силикатной промышленности, а также в металлургии, теплоэнергетике при изготовлении высокотемпературных тепловых агрегатов. Композиция для защитного покрытия огнеупоров содержит в качестве связующего 50-60 вес.% жидкого натриевого стекла, а в качестве наполнителя - смесь уловленной в электрофильтрах рудотермических печей производства титановой губки пыли и измельченных отходов угольных электродов магниевого производства фракции - 0,074 мм в соотношении (0,7-0,8):(0,3-0,2). В способе получения защитного покрытия нанесение указанной композиции осуществляют с помощью кистей или с помощью покрасочных пистолетов в 2-3 слоя с выдержкой при комнатной температуре после нанесения каждого слоя в течение 2-3 часов. Термообработку проводят с помощью газопламенных горелок либо в ходе начального периода непосредственной эксплуатации теплового агрегата. Суммарная толщина композиции составляет 0,1-0,2 мм. В способе изготовления теплового агрегата кладку штучных огнеупорных изделий проводят с использованием кладочного раствора в виде водной суспензии вяжущего вещества, содержащего композицию указанного выше состава в количестве 15-50 вес.%. На рабочую поверхность штучных изделий перед кладкой наносят защитное покрытие с использованием указанного выше способа получения этого покрытия. Изобретение позволяет усовершенствовать технологию изготовления высокотемпературных тепловых агрегатов, увеличить стойкость защитного покрытия, его адгезионные свойства, снизить расход материалов. 3 н.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ШАМОТНЫХ ИЗДЕЛИЯХ | 2000 |

|

RU2193545C2 |

| и др | |||

| Тепловая работа и конструкции печей черной металлургии | |||

| - М.: Металлургия, 1989, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

2004-06-27—Публикация

2003-06-19—Подача