Настоящее изобретение касается способа изготовления конструкции каркаса для шин колес транспортных средств, содержащего этапы изготовления по меньшей мере одного слоя каркаса путем нанесения удлиненных отрезков, распределенных по периферии на тороидальной опоре, где каждый из упомянутых удлиненных отрезков проходит в виде U-образной конфигурации по контуру поперечного сечения тороидальной опоры, определяя два боковых участка, взаимно разнесенных на расстояние друг от друга в осевом направлении, и один участок коронной зоны, проходящий по наружному в радиальном направлении местоположению между боковыми участками; применения кольцеобразных укрепляющих конструкций к области, близкой к внутренним периферическим краям по меньшей мере одного слоя каркаса.

Настоящее изобретение также касается конструкции каркаса для шин колес транспортных средств, получаемых вышеупомянутым способом, причем упомянутая конструкция каркаса содержит по меньшей мере один слой каркаса, содержащий удлиненные отрезки, распределенные по окружности вокруг геометрической оси вращения, где каждый из удлиненных отрезков проходит в виде U-образной конфигурации по контуру поперечного сечения конструкции каркаса, определяя два боковых участка, взаимно разнесенных на расстояние друг от друга в осевом направлении, и один участок коронной зоны, проходящий по наружному в радиальном направлении местоположению между боковыми участками; по меньшей мере две кольцеобразные укрепляющие конструкции, расположенные близко к соответственным внутренним периферическим краям упомянутого по меньшей мере одного слоя каркаса.

Изготовление шин для колес транспортных средств включает в себя формирование конструкции каркаса, состоящего по существу из одного или больше слоев каркаса, по существу сформированных в тороидальной конфигурации, и противоположные в осевом направлении боковые края которых находятся в сцеплении с соответственными кольцеобразными периферически нерастяжимыми укрепляющими элементами, обычно называемыми "сердечниками борта".

Применительно к конструкции каркаса, по наружному в радиальном направлении местоположению имеется ленточная конструкция, содержащая одну или больше ленточную полосу в форме замкнутого кольца, по существу сделанного из текстильных или металлических кордов, ориентированных соответствующим образом относительно друг друга, и кордов, принадлежащих смежным слоям каркаса.

Затем полосу протектора, обычно состоящую из полосы материала эластомера соответствующей толщины, прилагают к ленточной конструкции в ее внешнем в радиальном направлении местоположении.

Следует подчеркнуть, что в настоящем изобретении термин "материал эластомера" обозначает резиновую смесь во всей ее полноте, то есть набор, который сделан по меньшей мере из одного полимера основы, подходящим образом амальгамированного армирующими наполнителями и/или добавками для обработки различных типов.

И наконец, к противоположным боковым сторонам изготавливаемой шины прикладывают пару боковин, каждая из которых закрывает боковой участок шины, включенный между так называемой областью закраины, расположенной близко к соответствующему боковому краю полосы протектора, и так называемым бортом, расположенным у соответствующего сердечника борта.

В соответствии с традиционными способами изготовления перечисленные выше элементы шины по существу сначала делают отдельно друг от друга, чтобы затем собирать во время этапа изготовления шины.

Например, для создания слоя или слоев каркаса, подлежащих связыванию с сердечниками борта для формирования конструкции каркаса, сначала требуется производство прорезиненной ткани, содержащей расположенные в продольном направлении непрерывные текстильные или металлические корды, посредством процесса экструзии и/или каландрования. Эту прорезиненную ткань подвергают операции поперечного резания для образования отрезков заранее определенных размеров, которые впоследствии соединяют вместе, чтобы создать непрерывный подобный ленте полуфабрикат, имеющий расположенные в поперечном направлении параллельные корды.

Затем это изготовленное изделие разрезают на отрезки, длина которых согласуется с периферической протяженностью подлежащего изготовлению каркаса.

Также были предложены способы изготовления, которые вместо производства полуфабрикатов предусматривают изготовление конструкции каркаса непосредственно во время этапа производства шины.

Например, в патенте США №5453140, приведенном в качестве примера наиболее подходящего современного состояния техники, раскрыт способ и устройство для формирования слоя каркаса, начиная с одного корда, предварительно навитого вокруг барабана.

В соответствии со способом и устройством, описанным в вышеупомянутом патенте, в каждом рабочем цикле устройства корд, вытягиваемый с барабана приводными направляющими роликами и поддерживаемый в туго натянутом состоянии пневматической системой натяжения, отрезают до такого размера, чтобы получить отрезок предварительно установленной длины.

Отрезок корда подбирает подбирающий элемент, закрепленный на ленте, делающей петлю вокруг приводных шкивов, чтобы затем уложить его в поперечном направлении на наружной поверхности тороидальной опоры.

Затем концы отрезков сцепляют посредством изгибающих элементов ленточного типа, функционирующих на противоположных сторонах тороидальной опоры, для прикладывания в радиальном направлении отрезка корда к тороидальной опоре посредством скользящих элементов, действующих подобно пальцам, вдоль боковых участков отрезков.

Повторение описанного выше рабочего цикла ведет к нанесению ряда кордовых отрезков, располагаемых по окружности рядом друг с другом до тех пор, пока не будет закрыто все протяжение по окружности тороидальной опоры.

Тороидальную опору обязательно предварительно покрывают слоем исходного каучука, имеющего двойную функцию, то есть приклеивания нанесенных на него кордов для удобного удержания их в фиксированном положении и образования воздухонепроницаемой внутренней облицовки в законченной шине.

Шины, полученные этим способом изготовления, имеют конструкцию каркаса, в которой слой или слои каркаса состоят из отдельных кордов, каждый из которых имеет два боковых участка, разнесенных в осевом направлении на расстояние друг от друга и ориентированных радиально относительно оси вращения шины, и одного коронного участка, проходящего по наружному в радиальном направлении местоположению между боковыми участками.

В области изготовления конструкции каркаса также известно, что близко к каждому борту шины противоположные концы отдельных кордов, формирующих слой каркаса, размещены в чередующейся последовательности, в противоположных в осевом направлении местоположениях относительно кольцеобразного закрепляющего наглухо элемента, составляющего сердечник борта, сделанного в форме коронной зоны, состоящей из шнуровых витков, наложенных в радиальном отношении друг на друга, как раскрыто в патенте ЕР 0664231 и в патенте США №5702548.

Однако в вышеупомянутой технике все корды, формирующие слой или слои каркаса, по существу расположены вдоль нейтральной оси сопротивления изгибу соответственного борта. В этом случае конструктивная прочность бортов должна обязательно основываться на жесткости заполняющих усилительных ленточек очень твердого материала эластомера, включенного в конструкцию борта, поведение которого подвержено температурным изменениям, вызываемым как факторами окружающей среды, так и напряжениями, создаваемыми во время обычной работы.

В патенте FR 384231 предложено выполнение конструкции каркаса путем нанесения на тороидальную опору ряда прямоугольных полос из прорезиненной ткани, размещенных по окружности близко друг к другу и расположенных в радиальных плоскостях относительно геометрической оси самого барабана опоры. Нанесение полос выполняют таким образом, что концевые ободные ленты двух непоследовательных полос частично закрывают концевые ободные ленты полосы, расположенной между ними. Пространства, существующие между концевыми ободными лентами, закрываемыми полосами, заняты трапецеидальными усилительными ленточками, приложенными к концевым ободным лентам полосы, перекрывающейся концевыми ободными лентами. Нанесение полос осуществляют различными накладываемыми слоями, количество которых согласуют с толщиной, придаваемой конструкции каркаса. Наличие упомянутых трапецеидальных усилительных ленточек вызывает утолщение конструкции каркаса в областях бортов, так что достигается толщина, которая вдвое больше толщины, обнаруживаемой в коронной зоне.

В патенте США 4248287 раскрыт способ, согласно которому для формирования конструкции каркаса обеспечивают укладывание на тороидальном барабане множества слоев, каждый из которых образован из радиальных полос, сделанных из прорезиненных нитей и расположенных по окружности рядом друг с другом. При завершении нанесения к области борта прикладывают два сердечника борта, а концевые ободные ленты слоев каркаса, сформированные радиальными полосами, загибают вокруг них.

Обнаружено, что можно достигнуть важных преимуществ как в отношении упрощения производственных процессов, так и в отношении усовершенствования поведенческих особенностей шины, если слой или слои каркаса сделаны путем удобного укладывания подобных полосам отрезков на тороидальной опоре, причем каждый из упомянутых отрезков содержит множество параллельных друг другу кордов, которые включены в слой эластомера.

В этой связи были разработаны различные способы изготовления, являющиеся объектом соответственных Европейских заявок на патенты.

Например, в Европейских заявках на патенты №978307312 и №978307338 описаны способ изготовления и шина соответственно, в которых конструкцию каркаса получают посредством изготовления первого и второго слоев каркаса, каждый из которых получают путем последовательного укладывания подобных полосам отрезков во взаимной связи рядом друг с другом по окружности.

Шины, полученные в соответствии с описанием этих заявок на патенты, имеют концевые участки подобных полосам отрезков, принадлежащих первому и второму слоям каркаса, расположенным на противоположных сторонах соответственно относительно кольцеобразных укрепляющих структур борта.

Этот способ в сочетании с перекрещиваемой соответственным образом ориентацией подобных полосам отрезков, принадлежащих каждому из слоев, предлагает важные преимущества в отношении конструкционной прочности шины близко к бортам и боковинам.

В Европейской заявке на патент 98830472.1, выданной на имя того же заявителя, предложено выполнение слоя каркаса, который сделан путем укладывания первого и второго рядов подобных полосам отрезков в чередующейся последовательности, в котором отрезки, принадлежащие первому и второму рядам, оканчиваются соответственно на противоположных сторонах относительно укрепляющих конструкций в бортах.

Таким образом, могут быть достигнуты преимущества в отношении прочности конструкции в бортах шины и боковинах даже при наличии одного слоя каркаса.

В Европейской заявке на патент №988306627, выданной на имя того же заявителя, обеспечивается наличие двух слоев каркаса, каждый из которых сформирован из двух рядов подобных полосам отрезков, укладываемых в чередующейся последовательности. Отрезки каждого слоя имеют перекрестную ориентацию относительно ориентаций другого слоя и оканчиваются соответственно на противоположных сторонах соответственного участка укрепляющей конструкции в борте, придавая шине исключительные качества в отношении механического сопротивления напряжениям, создаваемым во время этапов ускорения и замедления, а также во время проскальзывающего движения.

В соответствии с настоящим изобретением было установлено, что в конструкции каркаса, имеющей один или больше слоев, сформированных из удлиненных отрезков, или в виде единственного корда, или в виде полосы, сделанной из нескольких параллельных кордов, каждый отрезок выгодно располагать так, чтобы его боковые участки были ориентированы с заданным наклоном относительно направления, радиального к оси вращения шины, сохраняя коронный участок ориентированным по существу в радиальной плоскости или во всяком случае под любым желательным углом независимо от наклона боковых участков. Этого результата можно удобно достигнуть путем укладывания удлиненных отрезков в плоскостях, которые удобно смещены относительно меридиональной плоскости тороидальной опоры.

Задачей настоящего изобретения является создание способа изготовления конструкции каркаса для шин транспортных средств, отличающегося тем, что каждый из упомянутых отрезков укладывают по существу в плоскости, которая параллельно смещена относительно меридиональной плоскости тороидальной опоры.

Целесообразно, чтобы каждый из упомянутых отрезков можно было укладывать в плоскости, параллельной упомянутой меридиональной плоскости, таким образом, что каждый коронный участок по существу находится в базовой плоскости, радиальной к упомянутой геометрической оси и проходящей через точки перехода между коронным участком и соответственными боковыми участками, в то время как каждый из упомянутых боковых участков проходит в наклонном направлении относительно упомянутой базовой плоскости.

Более подробно, нанесение удлиненных отрезков предпочтительно выполняют следующими этапами: укладывания первого ряда удлиненных отрезков, распределяемых по окружности на упомянутой тороидальной опоре; укладывания второго ряда удлиненных отрезков, распределяемых по окружности на упомянутой тороидальной опоре.

В возможном варианте осуществления отрезки, принадлежащие соответственно первому и второму рядам, укладывают в смещенных плоскостях нанесения на противоположных сторонах соответственно относительно упомянутой меридиональной плоскости, так что боковые участки отрезков, принадлежащие соответственно первому и второму рядам, имеют соответственно пересекающиеся ориентации.

Предпочтительно обеспечивается, что для отрезков первого ряда, подлежащих укладыванию с шагом по окружности, ширина которого составляет по меньшей мере удвоенную ширину каждого удлиненного отрезка, отрезки второго ряда укладывают в интервалах, существующих между отрезками, принадлежащими первому ряду, чтобы определять вместе с последними упомянутый по меньшей мере один слой каркаса вместе с последними упомянутыми отрезками.

Более подробно, удлиненные отрезки предпочтительно укладывают по окружности с шагом, соответствующим кратной их ширине, причем каждый из упомянутых отрезков имеет подобную полосе конструкцию и содержит продольные и параллельные нитевидные элементы, по меньшей мере частично покрытые по меньшей мере одним слоем исходного материала эластомера.

Также обеспечено, что во время нанесения коронные участки каждого отрезка должны быть размещены рядом друг с другом по периферической протяженности тороидальной опоры, где каждый из боковых участков каждого отрезка частично закрывают боковым участком по меньшей мере одного находящегося рядом по окружности отрезка.

В предпочтительном решении изобретения по меньшей мере один первый основной участок каждой кольцеобразной укрепляющей конструкции прикладывают к боковым участкам отрезков, принадлежащих первому ряду, перед нанесением отрезков, принадлежащих второму ряду, где последние накладывают с перекрытием соответственными боковыми участками первых основных участков на противоположных в осевом направлении сторонах относительно боковых участков отрезков первого ряда.

Далее предпочтительно обеспечивают, что после нанесения отрезков, принадлежащих второму ряду, должны быть выполнены следующие дополнительные этапы: укладывания третьего ряда упомянутых удлиненных отрезков, распределенных по окружности на тороидальной опоре; прикладывания вторых основных участков упомянутых кольцеобразных укрепляющих конструкций к боковым участкам упомянутых удлиненных отрезков, принадлежащих третьему ряду, в противоположных в осевом направлении местоположениях относительно первых основных участков; укладывания четвертого ряда упомянутых удлиненных отрезков, распределенных по окружности на тороидальной опоре, причем их соответственные боковые участки накладывают на вторые основные участки на противоположных в осевом направлении сторонах относительно боковых участков отрезков третьего ряда.

Отрезки, принадлежащие первому и третьему рядам, предпочтительно также укладывают по окружности с шагом, соответствующим кратной величине ширины самих отрезков, а каждый из отрезков, принадлежащих второму и четвертому рядам соответственно, укладывают между двумя последовательными отрезками, принадлежащими первому и третьему рядам соответственно, так что отрезки первого и второго рядов определяют первый слой каркаса, а отрезки третьего и четвертого рядов определяют второй слой каркаса, наложенный на первый слой каркаса.

Отрезки, принадлежащие первому и второму рядам, выгодно укладывают в первой плоскости нанесения, а отрезки, принадлежащие третьему и четвертому рядам, укладывают во второй плоскости нанесения, причем упомянутые первая и вторая плоскости нанесения смещены на соответственно противоположных сторонах относительно упомянутой меридиональной плоскости, так что боковые участки отрезков, принадлежащих первому и второму рядам, имеют пересекающуюся ориентацию относительно боковых участков отрезков, принадлежащих третьему и четвертому рядам.

Также можно выполнить следующий этап прикладывания дополнительных участков кольцеобразных укрепляющих конструкций к областям, находящимся близко к внутренним периферическим краям упомянутого по меньшей мере одного слоя каркаса, так что упомянутый по меньшей мере один слой каркаса оказывается частично проложенным между вторым основным участком и дополнительным участком соответственной кольцеобразной укрепляющей конструкции.

В соответствии с дополнительным аспектом изобретения выполнение по меньшей мере одного основного участка каждой кольцеобразной укрепляющей конструкции включает этапы укладывания по меньшей мере одного удлиненного элемента в виде концентрических витков так, чтобы образовать нерастяжимую по окружности кольцеобразную усилительную ленточку, по существу имеющую форму коронной зоны; образования по меньшей мере одного заполняющего тела из материала эластомера; соединения заполняющего тела с первой нерастяжимой по окружности кольцеобразной усилительной ленточкой.

Упомянутый удлиненный элемент предпочтительно укладывают непосредственно напротив боковых участков отрезков, предварительно уложенных на тороидальной опоре, чтобы образовать упомянутую кольцеобразную усилительную ленточку непосредственно в соприкосновении с самими удлиненными отрезками, причем упомянутое заполняющее тело образуют путем укладывания непрерывной полосы из материала эластомера непосредственно на ранее сформированную кольцеобразную усилительную ленточку.

Задачей изобретения является также создание конструкции каркаса для шин транспортных средств, отличающейся тем, что каждый из упомянутых отрезков по существу находится в плоскости, параллельно смещенной относительно меридиональной плоскости конструкции каркаса, так что ее коронный участок ориентирован относительно радиальной опорной плоскости, проходящей через точку перехода между коронным участком и по меньшей мере одним из соответствующих боковых участков, под углом с величиной, отличающейся от наклона упомянутого по меньшей мере одного бокового участка.

В предпочтительном решении каждый из упомянутых отрезков находится в плоскости, параллельной упомянутой радиальной опорной плоскости, так что упомянутый коронный участок по существу лежит в упомянутой радиальной опорной плоскости, в то время как каждый боковой участок самого отрезка проходит в наклонном направлении относительно самой радиальной опорной плоскости.

Каждый из упомянутых отрезков предпочтительно имеет подобную полосам структуру и содержит продольные нитевидные элементы, по меньшей мере частично включенные по меньшей мере в один слой материала эластомера.

В возможном варианте осуществления обеспечены по меньшей мере один первый ряд и один второй ряд удлиненных отрезков, в которых отрезки, принадлежащие первому и второму рядам соответственно, находятся в смещенных плоскостях на соответственно противоположных сторонах относительно упомянутой меридиональной плоскости, так что боковые участки отрезков первого ряда имеют пересекающуюся ориентацию относительно боковых участков отрезков второго ряда.

В предпочтительном решении отрезки, принадлежащие первому ряду, распределены по окружности с шагом, равным по меньшей мере удвоенной ширине упомянутых отрезков, где отрезки второго ряда расположены в промежутках, существующих между отрезками первого ряда, с целью определения упомянутого по меньшей мере одного слоя каркаса вместе с последними упомянутыми отрезками.

Предпочтительно обеспечено также, что каждая из упомянутых кольцеобразных укрепляющих конструкций содержит по меньшей мере один первый основной участок, в осевом направлении размещенный между боковыми участками отрезков, принадлежащих первому ряду и второму ряду соответственно.

Также можно обеспечить наличие по меньшей мере одного третьего ряда подобных полосам отрезков, распределенных по окружности с шагом, по меньшей мере равным удвоенной ширине самих отрезков, и четвертого ряда подобных полосам отрезков, расположенных в интервалах, существующих между отрезками третьего ряда, чтобы определять вместе с последними по меньшей мере один второй слой каркаса, наложенный на первый слой каркаса, образованный из отрезков первого и второго рядов.

Отрезки, принадлежащие первому и второму слоям каркаса соответственно, предпочтительно находятся в смещенных плоскостях на противоположных сторонах соответственно относительно упомянутой меридиональной плоскости, так что боковые участки отрезков, принадлежащих первому слою каркаса, имеют пересекающуюся ориентацию относительно боковых участков отрезков, принадлежащих второму слою каркаса.

Каждый из боковых участков каждого удлиненного отрезка, принадлежащего первому и третьему рядам соответственно, благоприятно частично перекрывается боковым участком по меньшей мере одного удлиненного смежного отрезка, принадлежащего второму и четвертому рядам соответственно, на промежутке, заключенном между внешним в радиальном отношении краем соответственного основного участка кольцеобразной укрепляющей конструкции и областью перехода между упомянутыми боковыми участками и коронными участками.

В соответствии с дополнительным аспектом изобретения каждая из упомянутых кольцеобразных укрепляющих конструкций содержит по меньшей мере один первый основной участок, в осевом направлении помещенный между боковыми участками отрезков, принадлежащих первому ряду и второму ряду соответственно; и по меньшей мере один второй основной участок, в осевом направлении помещенный между боковыми участками отрезков, принадлежащих третьему и четвертому рядам соответственно.

Каждая из упомянутых кольцеобразных укрепляющих конструкций предпочтительно дополнительно содержит по меньшей мере один дополнительный участок, расположенный на боковых участках удлиненных отрезков, принадлежащих четвертому ряду, на противоположной стороне относительно второго основного участка самой кольцеобразной структуры.

Более подробно, предпочтительно обеспечено, что каждый из упомянутых первого и второго основных участков каждой из упомянутых нерастяжимых укрепляющих конструкций должен содержать закрепляющую кольцеобразную усилительную ленточку по существу в форме коронной зоны, расположенной соосно с конструкцией каркаса и рядом с внутренним периферическим краем слоев каркаса, причем упомянутая кольцеобразная усилительная ленточка образована по меньшей мере из одного удлиненного элемента, проходящего концентрическими витками; и заполняющее тело из материала эластомера, имеющее одну боковую сторону, соединенную с кольцеобразной закрепляющей усилительной ленточкой.

Также предпочтительно обеспечено, что упомянутый дополнительный участок содержит дополнительную нерастяжимую по окружности кольцеобразную усилительную ленточку по существу в форме коронной зоны, сделанную по меньшей мере из одного удлиненного элемента, простирающегося концентрическими витками и расположенного соосно с конструкцией каркаса в местоположении, размещенном в осевом направлении рядом с заполняющим телом второго основного участка соответственной нерастяжимой кольцеобразной конструкции.

Задачей изобретения также является создание шины для колес транспортных средств, содержащей конструкцию каркаса, изготавливаемую, как установлено выше.

Более конкретно, изобретение обеспечивает шину для колес транспортных средств, содержащую конструкцию каркаса, имеющую по меньшей мере один слой каркаса, содержащий удлиненные отрезки, распределенные по окружности вокруг геометрической оси вращения, причем каждый из удлиненных отрезков проходит в виде U-образной конфигурации по контуру поперечного сечения конструкции каркаса, образуя два боковых участка, взаимно разнесенных друг от друга в осевом направлении, и один коронный участок, простирающийся по наружному в радиальном направлении местоположению между боковыми участками, причем конструкция каркаса дополнительно содержит по меньшей мере две кольцеобразные укрепляющие конструкции, размещаемые близко к соответственным внутренним периферическим краям упомянутого по меньшей мере одного слоя каркаса, ленточную конструкцию, прикладываемую к конструкции каркаса в ее внешнем по окружности местоположении, полосу протектора, приложенную к ленточной конструкции в ее внешнем по окружности местоположении, по меньшей мере одну пару боковин, приложенных к конструкции каркаса в противоположных в боковом направлении местоположениях, отличающуюся тем, что каждый отрезок конструкции каркаса по существу находится в плоскости, параллельно смещенной относительно меридиональной плоскости конструкции каркаса, так что ее коронный участок ориентирован относительно радиальной базовой плоскости, проходящей через точку перехода между самим коронным участком и по меньшей мере одним из соответствующих боковых участков, под углом, имеющим отличающуюся от наклона по меньшей мере одного бокового участка величину.

Дополнительные особенности и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного, варианта осуществления способа изготовления конструкции каркаса для шин колес транспортных средств и конструкции каркаса, подлежащей получению с помощью упомянутого способа в соответствии с настоящим изобретением. Это описание будет приведено ниже относительно прилагаемых чертежей, приведенных в качестве неограничивающего примера, на которых:

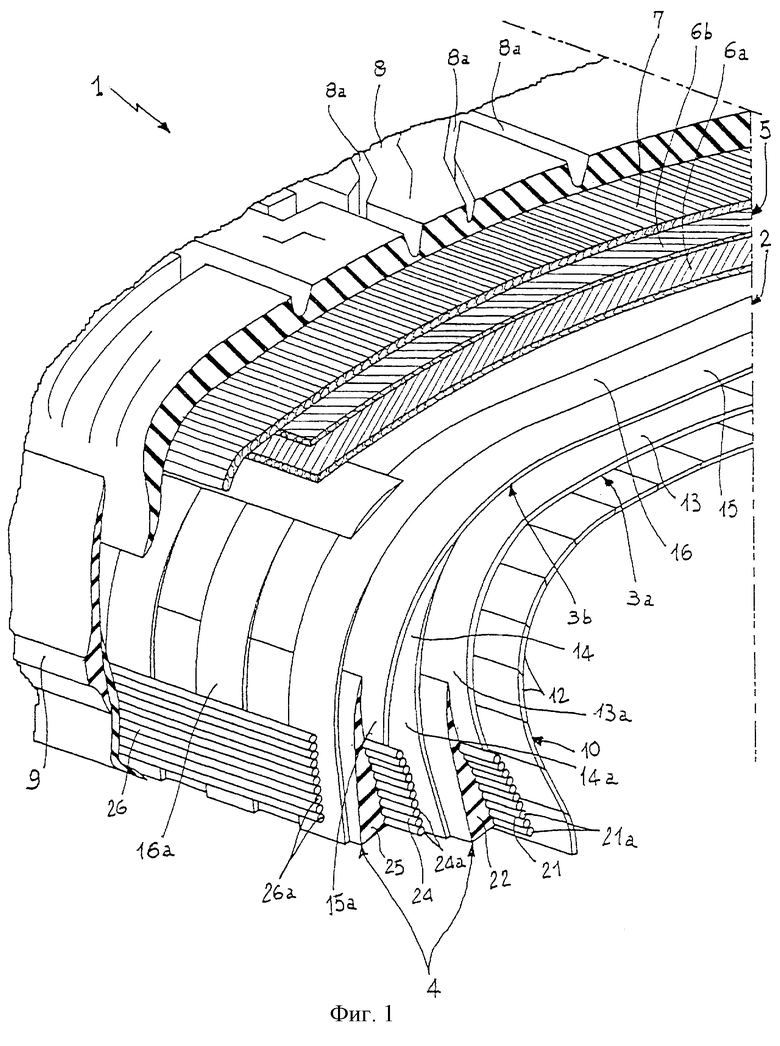

фиг.1 представляет фрагментарный расщепленный вид в перспективе шины, обеспеченной конструкцией каркаса, изготавливаемой в соответствии с настоящим изобретением;

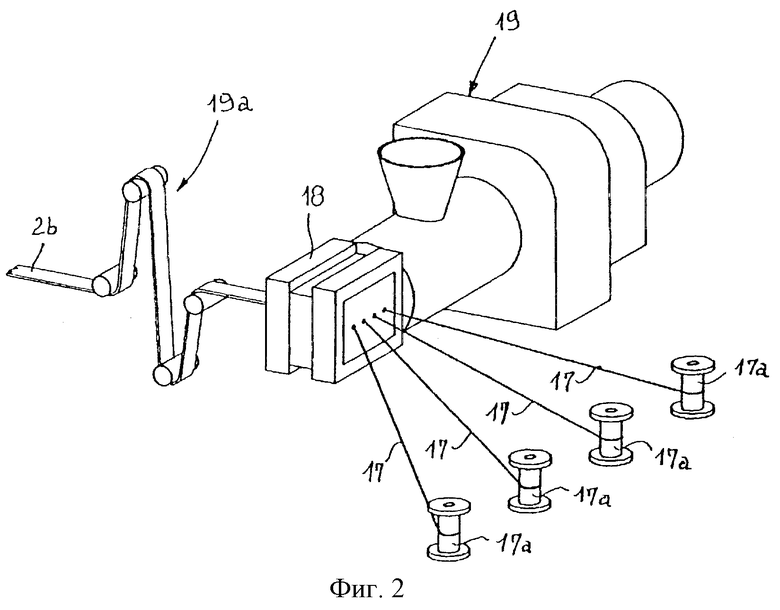

фиг.2 представляет схематическое изображение, показывающее выполнение непрерывного подобного полосе элемента, предназначенного для формирования слоя или слоев каркаса;

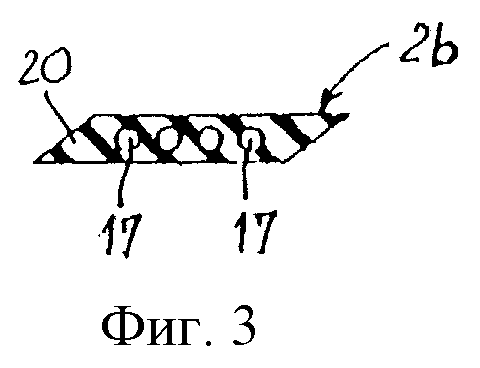

фиг.3 представляет поперечный разрез варианта осуществления упомянутого подобного полосе элемента;

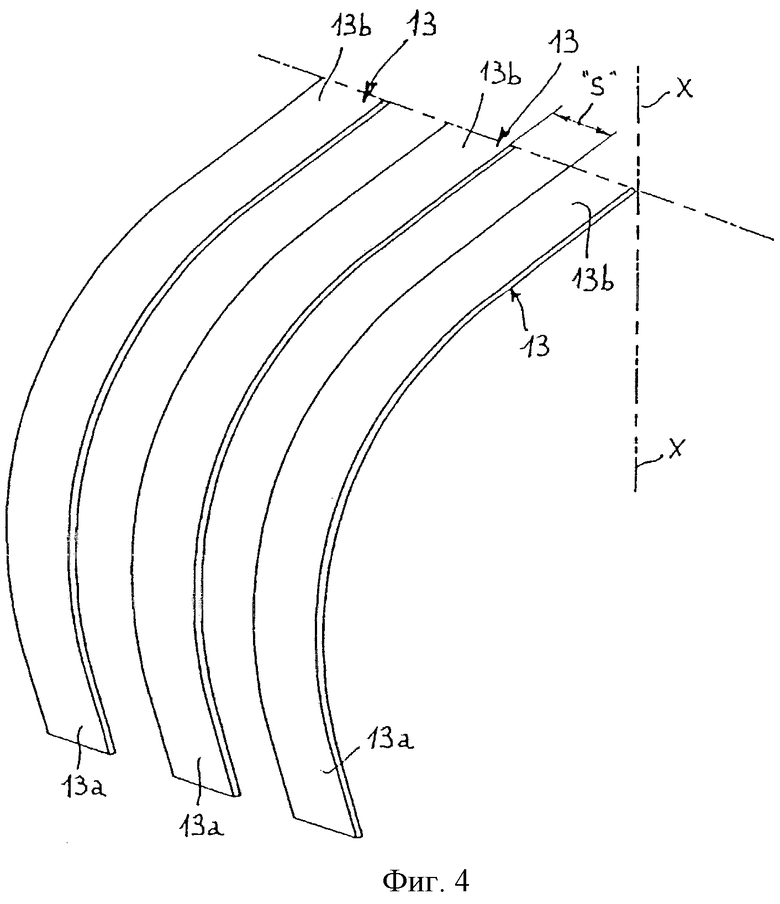

фиг.4 представляет фрагментарный вид в перспективе, схематически изображающий последовательность нанесения первого ряда подобных полосам отрезков с целью образования первого слоя каркаса шины в соответствии с изобретением;

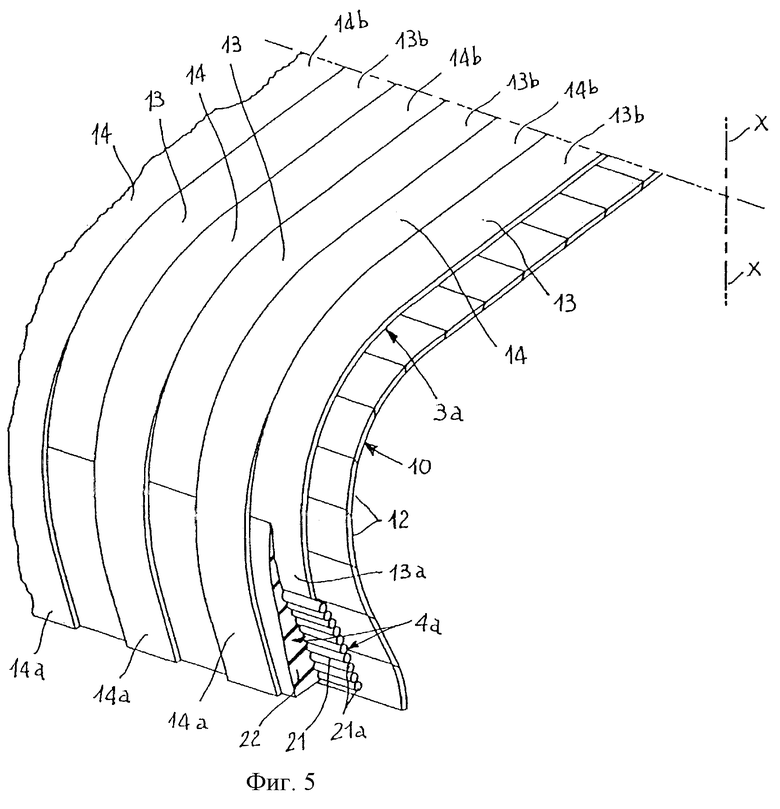

фиг.5 представляет фрагментарный вид в перспективе первого основного участка нерастяжимой кольцеобразной конструкции, приложенной в осевом направлении к упомянутым боковым ободным лентам подобных полосам отрезков, принадлежащих первому ряду и частично перекрытых концевыми ободными лентами подобных полосам отрезков, принадлежащих второму ряду;

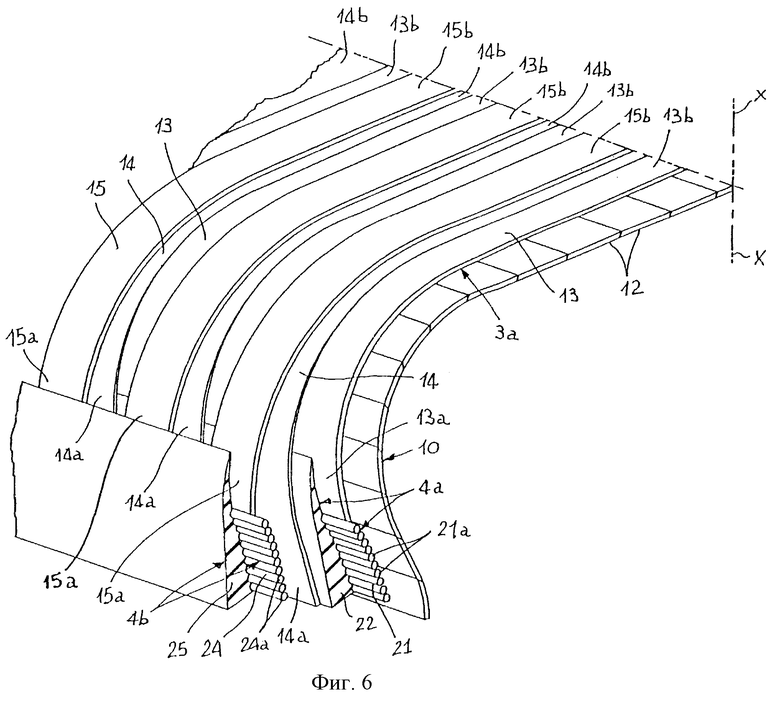

фиг.6 изображает третий ряд подобных полосам отрезков, лежащих на первом слое каркаса, и второй основной участок кольцеобразной укрепляющей конструкции, прикладываемой к концевым ободным лентам отрезков третьего ряда;

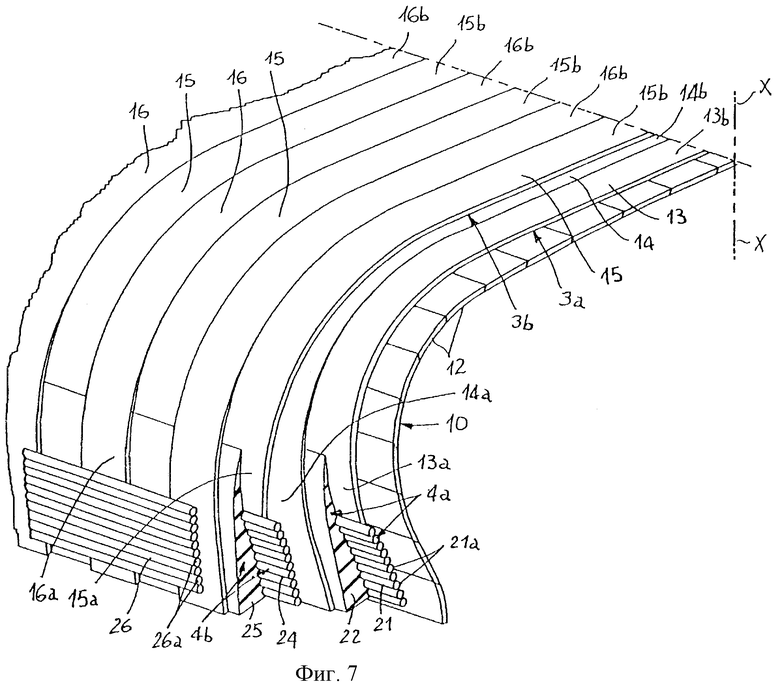

фиг.7 изображает четвертый ряд подобных полосам отрезков, чередующихся с подобными полосам отрезками третьего ряда, и дополнительный участок кольцеобразной укрепляющей конструкции, прикладываемой к концевым ободным лентам отрезков четвертого ряда;

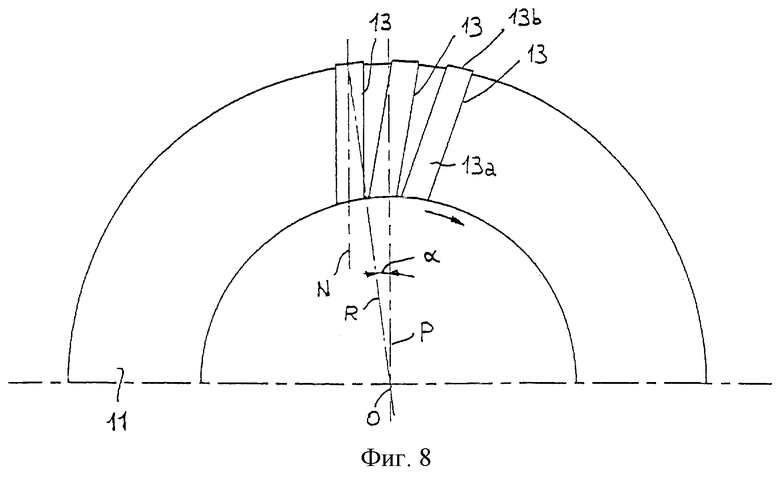

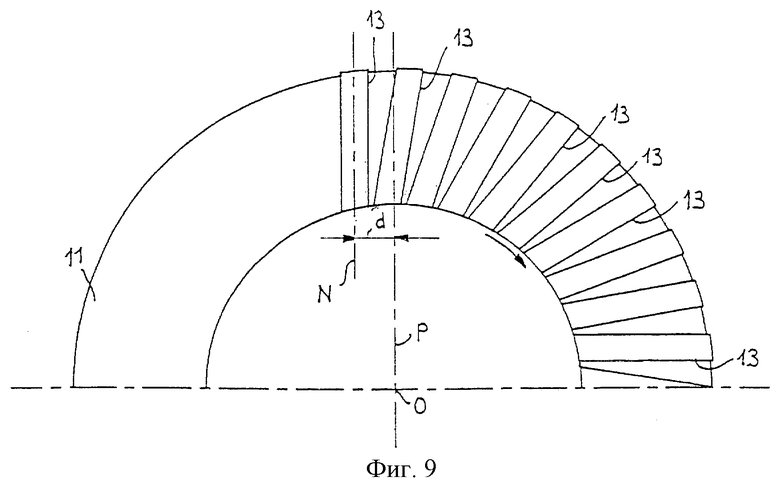

фиг.8 и 9 представляют фрагментарный вид сбоку, изображающий два последовательных этапа нанесения подобных полосам отрезков, принадлежащих первому ряду;

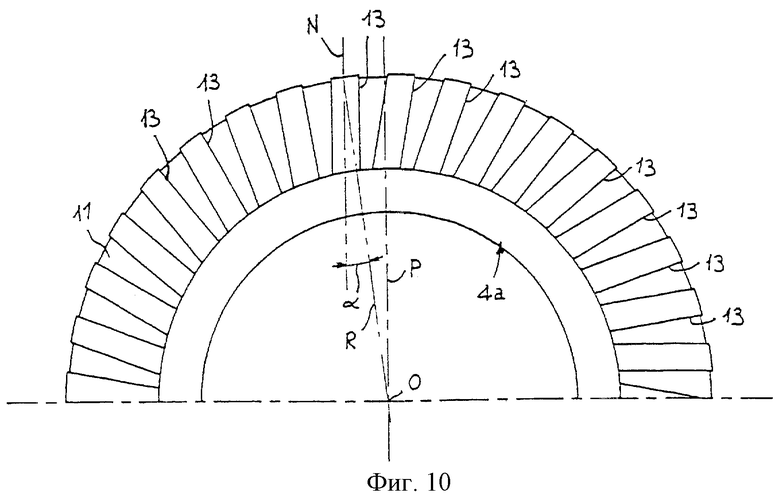

фиг.10 представляет фрагментарный вид сбоку, иллюстрирующий первый основной участок кольцеобразной укрепляющей конструкции, прикладываемой к боковым участкам подобных полосам отрезков первого ряда;

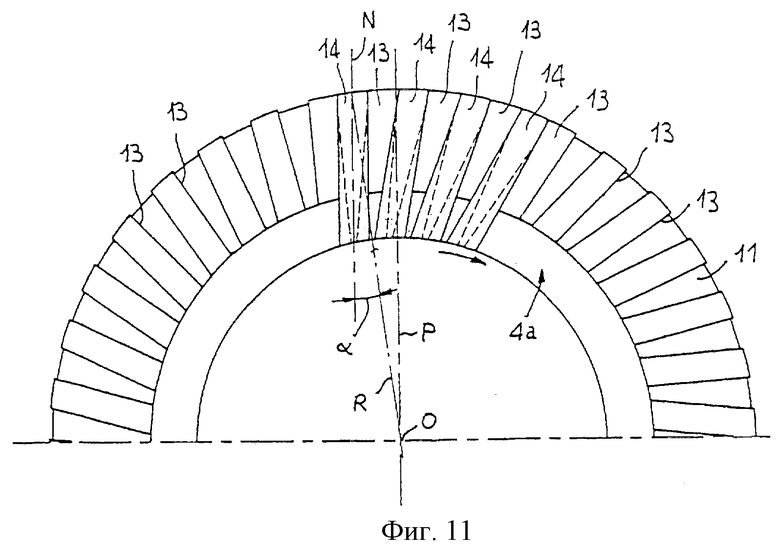

фиг.11 изображает начальный этап нанесения второго ряда отрезков, проложенных между отрезками первого ряда и накладываемых в самом конце на первый основной участок кольцеобразной укрепляющей конструкции;

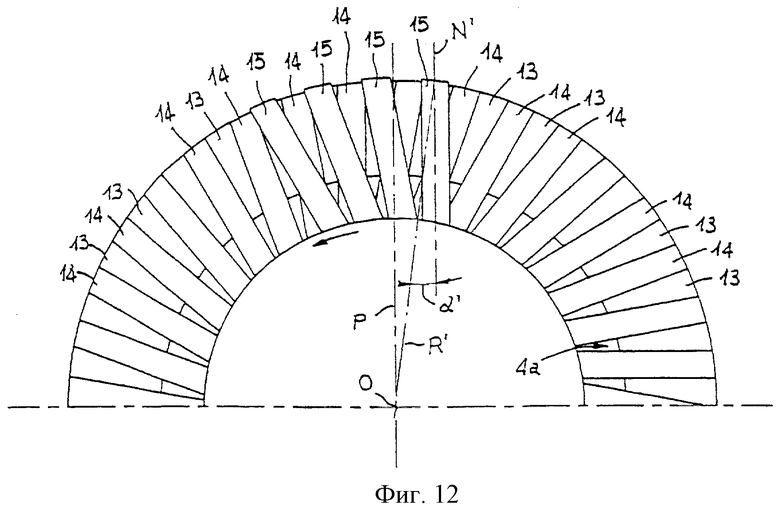

фиг.12 представляет фрагментарный вид сбоку, изображающий начальный этап нанесения третьего ряда отрезков, накладываемого на первый слой каркаса, сделанный из отрезков первого и второго рядов;

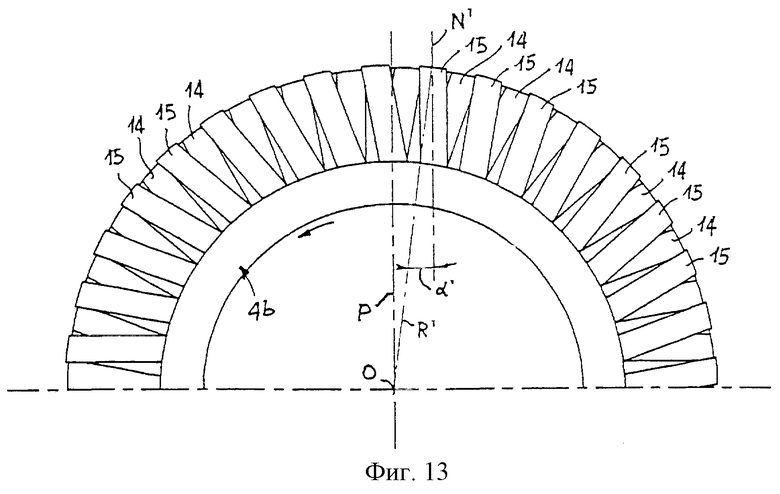

фиг.13 изображает второй основной участок кольцеобразной укрепляющей конструкции, прикладываемой к боковым участкам отрезков, принадлежащих третьему ряду;

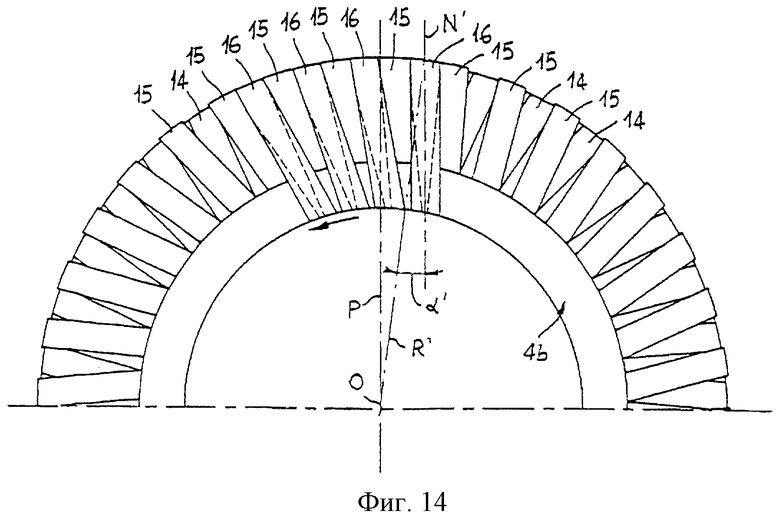

фиг.14 изображает начальный этап нанесения четвертого ряда отрезков, прокладываемых между отрезками третьего ряда;

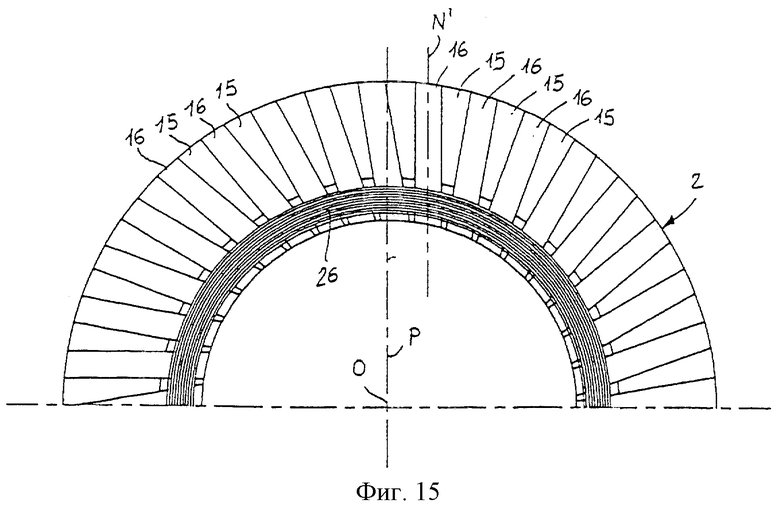

фиг.15 изображает вид сбоку дополнительного участка кольцеобразной укрепляющей конструкции, прикладываемой к боковым участкам отрезков, принадлежащих четвертому ряду.

Что касается чертежей, то шина для колес транспортных средств, имеющая конструкцию 2 каркаса, изготавливаемую соответствующим настоящему изобретению способом, в общем обозначена ссылочной позицией 1.

Конструкция 2 каркаса имеет по меньшей мере один слой каркаса и предпочтительно первый и второй слои 3а, 3b каркаса, имеющие по существу тороидальную форму и находящиеся в сцеплении их противоположными периферическими краями с парой кольцеобразных укрепляющих конструкций 4 (на чертежах показана только одна из них), каждая из которых расположена в законченной шине в области, обычно называемой "бортом шины".

По окружности к конструкции 2 каркаса на внешнем в радиальном направлении ее местоположении прикладывают ленточную конструкцию 5, содержащую одну или больше полос 6а, 6b и 7 ленты. Полосу 8 протектора по окружности накладывают на ленточную конструкцию 5, и в полосе 8 протектора образуют продольные и поперечные разрезы 8а, после чего выполняют операцию формовки, осуществляемую одновременно с вулканизацией шины, и располагают таким образом, чтобы определить желательный "рисунок протектора".

Шина 1 также содержит пару так называемых "боковин" 9, сбоку прикладываемых к противоположным сторонам конструкции 2 каркаса.

Внутренние стенки конструкции 2 каркаса могут быть покрыты облицовкой 10, по существу состоящий из слоя воздухонепроницаемого материала эластомера, подходящего для гарантирования герметичного уплотнения накачанной шины.

Сборку перечисленных выше элементов, а также изготовление одного или больше из упомянутых элементов производят при помощи тороидальной опоры 11, схематически показанной на фиг.8-11, имеющей такую же конфигурацию, как внутренние стенки подлежащей изготовлению шины.

Тороидальная опора 11 может иметь размеры меньше, чем размеры законченной шины, на линейную величину, составляющую предпочтительно между 2 и 5% от измеряемого значения, как показано по периферическому протяжению самой опоры в ее экваториальной плоскости Х-Х, которая совпадает с экваториальной плоскостью шины.

Тороидальная опора 11, которая здесь подробно не описана и не показана, поскольку не имеет особенного значения для поставленных задач изобретения, может, например, состоять из раздвижного барабана или надувного эластичного баллона, армированного соответствующим образом, чтобы он мог принимать и сохранять требуемую тороидальную форму при условии накачивания.

Выше было установлено, что изготовление шины 1 сначала включает в себя формирование конструкции 2 каркаса, начиная с возможного образования оболочки 10.

Эту оболочку 10 можно благоприятно получить путем наматывания по окружности вокруг тороидальной опоры 11 по меньшей мере одной подобной ленте полосы 12 из воздухонепроницаемого материала эластомера, образованной из экструдера и/или каландра, расположенного близко к самой тороидальной опоре. Как показано на фиг.1, наматывание подобной ленте полосы 12 происходит по существу в виде периферических витков, последовательно располагаемых рядом друг с другом так, чтобы следовать контуру поперечного сечения наружной поверхности тороидальной опоры 11.

Для задач настоящего описания под контуром поперечного сечения здесь предполагается конфигурация, демонстрируемая половиной секции тороидальной опоры 11, разделенной по плоскости, радиальной относительно ее геометрической оси вращения О (фиг.8-15), которая совпадает с геометрической осью вращения шины и, следовательно, изготавливаемой конструкции 2 каркаса.

В соответствии с настоящим изобретением первый слой 3а каркаса непосредственно формируют на тороидальной опоре 11 путем нанесения на нее, как лучше поясняется ниже, первого и второго рядов удлиненных отрезков 13, 14, полученных по меньшей мере из одного непрерывного удлиненного элемента 2а. Каждый удлиненный отрезок 13, 14 можно делать в форме отдельного корда или, как предусмотрено в предпочтительном решении, он может благоприятно иметь подобную полосам конструкцию, в которой его получают по меньшей мере из одного непрерывного подобного полосе элемента 2а (фиг.2 и 3), предпочтительно имеющего ширину, находящуюся между 3 и 15 мм.

Второй слой 3b каркаса, в свою очередь, формируют на первом слое 3а каркаса, как лучше поясняется ниже, нанося третий и четвертый ряды удлиненных отрезков 15, 16, которые также можно получать из упомянутого непрерывного подобного полосе элемента 2а.

Как показано на фиг.2, приготовление непрерывного подобного полосе элемента 2а по существу включает в себя приготовление одного или больше нитевидных элементов 17, и предпочтительно от трех до десяти нитевидных элементов 17, подаваемых с соответственных катушек 17а, которые направляют через первый экструдер 18, связанный с первым экструзионным устройством 19, осуществляющим подачу исходного материала эластомера непосредственно через экструдер.

Следует подчеркнуть, что в настоящем описании под термином "экструдер" подразумевается часть экструзионного устройства, также идентифицируемая в этой конкретной области термином "экструзионная головка", снабженная так называемой "матрицей", через которую проходит обрабатываемое изделие в соответствующем выпускном канале, имеющем форму и размер, соответствующие геометрическим и размерным характеристикам подлежащего получению самого изделия.

Материал эластомера и нитевидные элементы 17 плотно соединяют вместе внутри экструдера 18, вследствие чего образуя непрерывный подобный полосе элемент 2а на его выходе, и этот элемент сформирован по меньшей мере из одного слоя материала 20 эластомера, в толщину которого введены нитевидные элементы.

В зависимости от требований нитевидные элементы 17 в экструдере 18 можно направлять таким образом, чтобы они не вводились в виде неотъемлемой части в слой материала 19 эластомера, а появлялись на одной или обеих его поверхностях.

Каждый из нитевидных элементов 17 может состоять, например, из текстильного корда, предпочтительно имеющего диаметр между 0,6 и 1,2 мм, или металлического корда, предпочтительно имеющего диаметр между 0,3 и 2,7 мм.

При необходимости нитевидные элементы 17 целесообразно размещать в непрерывном подобном полосе элементе 2а таким образом, чтобы они обеспечивали слою 3 каркаса, полученному таким способом, непредвиденные качества компактности и однородности. Для этой цели нитевидные элементы 17 можно, например, располагать с плотностью, превышающей шесть нитевидных элементов на сантиметр при измерении по окружности на слое 3 каркаса близко к экваториальной плоскости Х-Х шины 1. В любом случае предпочтительно обеспечивают, чтобы нитевидные элементы 17 были расположены в подобном полосе элементе 2а на взаимном расстоянии между центрами, составляющем не менее чем в 1,5 раза больше диаметра самих нитевидных элементов, чтобы обеспечить соответствующее действие прорезинивания между соответственно смежными нитями.

Непрерывный подобный полосе элемент 2а, выходящий из экструдера 18, целесообразно направлять, возможно, через первое устройство 19а накопителя-компенсатора на устройство для нанесения, конструкция и рабочие характеристики которого описаны более подробно в Европейской заявке на патент 97830731.2, выданной на имя того же заявителя, содержание которой приведено здесь в качестве ссылки. Это устройство для нанесения приспособлено для последовательного разрезания непрерывного подобного полосе элемента 2а на отрезки 13, 14, 15, 16 заранее определенной длины.

Отрезание каждого отрезка 13, 14, 15, 16, который сразу же наносят на тороидальную опору 1, дает секцию U-образной конфигурации по контуру поперечного сечения самой тороидальной опоры таким образом, что в отрезке 13, 14, 15, 16 можно идентифицировать два боковых участка 13а, 14а, 15а, 16а, которые радиально проходят по направлению к оси тороидальной опоры 11 в местоположениях, разнесенных на расстояние друг от друга в осевом направлении, и один коронный участок 13b, 14b, 15b, 16b, проходящий по наружному в радиальном отношении местоположению непосредственно между их боковыми участками.

Тороидальную опору 11 можно приводить в угловое вращение с пошаговым перемещением синхронно с действием упомянутого устройства нанесения таким образом, что действие отрезания каждого отрезка 13, 14, 15, 16 следует за его нанесением в местоположении, располагаемом на расстоянии по окружности от ранее наложенного отрезка 13, 14, 15, 16.

Более подробно, вращение тороидальной опоры 11 происходит с угловым шагом, которому соответствует смещение по окружности, равное величине, кратной ширине каждого отрезка 13, 14, 15, 16 или во всяком случае по меньшей мере удвоенной упомянутой ширине.

Следует подчеркнуть, что для целей настоящего изобретения, когда это не устанавливается иначе, термин "периферический" относится к периферии окружности, находящейся в экваториальной плоскости Х-Х и близко к наружной поверхности тороидальной опоры 11.

Благодаря описанной выше последовательности операций при первом полном обороте тороидальной опоры 11 вокруг ее оси происходит нанесение первого ряда подобных полосам отрезков 13, причем упомянутые отрезки распределены по окружности с периферическим шагом, равным удвоенной ширине каждого из них. Следовательно, как ясно видно на фиг.4, между одним и другим отрезками, принадлежащими первому ряду, остается пустое пространство "S", которое по меньшей мере в коронных участках 13b самих отрезков имеет такую же ширину, как последние.

В соответствии с настоящим изобретением обеспечено то, что нанесение каждого отрезка не происходит, как можно обнаружить в противоположность этому в известной технике, в меридиональной плоскости Р тороидальной опоры 11, то есть в плоскости, проходящей через геометрическую ось "О" самой тороидальной опоры. Как показано на фиг.8-10, нанесение каждого отрезка 13, принадлежащего первому ряду, происходит, в противоположность этому, в первой плоскости N нанесения, смещенной параллельно относительно упомянутой меридиональной плоскости Р.

В настоящем описании выражение "параллельное смещение" подразумевает, что плоскость N нанесения, видимая в направлении, параллельном геометрической оси О тороидальной опоры 11, как на фиг.8-15, является по существу параллельной меридиональной плоскости Р или во всяком случае не сходится с геометрической осью самой тороидальной опоры по меньшей мере в пересечении между экваториальной плоскостью Х-Х и геометрической осью. Это не предотвращает также наклона плоскости нанесения каждого отрезка к меридиональной плоскости Р, если смотреть от направления, радиального к геометрической оси "О", чтобы придать участкам коронной зоны требуемый наклон относительно направления, параллельного самой геометрической оси.

Однако в предпочтительном варианте осуществления обеспечено, чтобы первая плоскость N нанесения была параллельна меридиональной плоскости Р, и это означает, что они параллельны, даже если смотреть от радиального направления относительно геометрической оси О. Выполняя это, нанесение каждого отрезка 13 осуществляют так, что его коронный участок 13b и, более конкретно, каждый нитевидный элемент, расположенный в упомянутом коронном участке, по существу находится в плоскости, радиальной относительно геометрической оси О, в то время как каждый боковой участок 13а проходит в направлении, наклоненном под заданным углом α относительно опорной плоскости R, радиальной к геометрической оси О и проходящей через точки перехода между коронным участком 13b и самими боковыми участками (см. фиг.8).

Раствором угла α можно легко управлять путем соответствующего регулирования расстояния d (см. фиг.9), существующего между первой плоскостью N нанесения и меридиональной плоскостью Р. Следовательно, можно получить любую желательную величину угла α, образованного боковыми участками 13а, без влияния на ориентацию коронных участков 13b.

Если требуется располагать коронные участки 13b под некоторым наклоном относительно периферического направления расширения, тороидальную опору 11 и/или устройство нанесения можно ориентировать так, что первая плоскость N нанесения, если смотреть от направления, радиального к геометрической оси О, оказывается соответствующим образом наклонена к меридиональной плоскости Р. Как и в описанном выше случае, благодаря смещению между плоскостью N нанесения и меридиональной плоскостью Р коронный участок 13b каждого отрезка 13 относительно каждой из двух радиальных плоскостей Р’, проходящих через точки перехода между самим коронным участком и соответственными боковыми участками 13а, образует угол отличающейся величины от угла "α" наклона, образованного самим боковым участком. С помощью соответствующего регулирования расстояния d между плоскостью N нанесения и меридиональной плоскостью Р раскрытие угла α наклона боковых участков 13а можно изменять в зависимости от требований, при этом ориентация коронных участков 13b не подвержена каким-либо изменениям.

При окончании нанесения первого ряда отрезков 13 по всему периферическому протяжению тороидальной опоры 11 выполнение конструкции 2 каркаса продолжают этапом прикладывания первых основных участков 4а упомянутых кольцеобразных нерастяжимых конструкций 4 к области, близкой к каждому из внутренних периферических краев изготавливаемого слоя 3 каркаса (см. фиг.10) с целью получения областей каркаса, известных как "борта", прежде всего предназначенных для обеспечения крепления шины к соответствующему монтажному ободу.

Каждый из упомянутых первых основных участков 4а содержит по меньшей мере одну первую нерастяжимую по окружности кольцеобразную усилительную ленточку 21, по существу образованную в форме коронной зоны, концентрической с геометрической осью вращения тороидальной опоры 11, и размещенную на внутреннем по окружности местоположении напротив боковых участков 13а, демонстрируемых подобными полосам отрезками 13, принадлежащими первому ряду.

Первая кольцеобразная усилительная ленточка 21 предпочтительно сделана по меньшей мере из одного удлиненного металлического элемента, намотанного в несколько по существу концентрических витков 21а. Витки 21а можно определять либо непрерывной спиралью, либо концентрическими кольцами, образованными из соответственных удлиненных элементов.

С первой кольцеобразной усилительной ленточкой 21 объединено первое заполняющее тело 22 из материала эластомера предпочтительно термопластического типа, имеющего твердость по Шору Д между 48 и 55°, измеряемую при температуре 23°С, и предпочтительно имеющего радиальное протяжение больше, чем радиальное протяжение первой кольцеобразной усилительной ленточки 21.

В соответствии с предпочтительным решением первую кольцеобразную усилительную ленточку 21 делают непосредственно против боковых участков 13а отрезков 13 и формируют витки 21а путем наматывания нитевидного элемента, возможно, при помощи роликов или других подходящих средств, действующих напротив поверхности тороидальной опоры 11.

Благодаря липкому характеру слоя 20 эластомера, покрывающего отрезки 13, принадлежащие первому ряду, а также, возможно, оболочку 10, ранее уложенную на самом барабане, обеспечено устойчивое расположение отдельных витков 21 во время этапа формирования.

В дальнейшем первое заполняющее тело 22 можно, в свою очередь, образовать непосредственно напротив первой кольцеобразной усилительной ленточки 21 путем наложения, например, непрерывной полосы материала эластомера, выходящей из экструдера, расположенного близко к барабану 11. Непрерывная полоса может иметь окончательную форму в разрезе первого заполняющего тела 22 уже на его выходе из соответственного экструдера. В качестве альтернативы непрерывная полоса имеет уменьшенное сечение относительно сечения заполняющего тела, а последнее будет получено путем наложения самой полосы несколькими витками, расположенными рядом друг с другом и/или наложенными друг на друга, для определения первого заполняющего тела 22 в его заключительной конфигурации.

После наложения первых основных участков 4а кольцеобразной укрепляющей конструкции 4 формирование первого слоя 3а каркаса завершается нанесением второго ряда отрезков 14, которые получают путем отрезания непрерывного подобного полосе элемента 2а до установленного размера и прикладывают к тороидальному барабану 11 таким же способом, как было упомянуто относительно отрезков 13, принадлежащих первому ряду.

Как четко показано на фиг.5-11, каждый отрезок 14, принадлежащий второму ряду, укладывают в виде U-образной конфигурации по контуру поперечного сечения тороидальной опоры 11 между двумя последовательными отрезками 13, принадлежащими первому ряду, и предпочтительно в соответствии с ориентацией, параллельной последним. Более подробно, каждый отрезок 14, принадлежащий второму ряду, имеет соответственный коронный участок 14b, проложенный по окружности между коронными участками 13а отрезков 13, принадлежащих первому ряду, чтобы заполнить пространство "S", существующее между ними, и парой боковых участков 14а, несущих концевые ободные ленты самого отрезка в наложенной связи с соответственными первыми основными участками 4а кольцеобразных укрепляющих конструкций 4 в противоположных в осевом направлении местоположениях относительно концевых ободных лент отрезков 13, принадлежащих первому ряду.

Можно также предусмотреть, чтобы боковые участки 14а каждого отрезка 14, принадлежащего второму ряду, частично перекрывали боковые участки 13а двух последовательных отрезков 13, принадлежащих первому ряду, каждый на протяжении, заключенном между радиально внешним краем соответственного основного участка 4а и областью перехода между самим боковым участком и коронным участком 13b, 14b.

Благодаря взаимной сходимости между прилегающими боковыми участками 13а, 14а радиально ориентированные относительно геометрической оси тороидальной опоры 11 перекрывающие или закрывающие боковые участки 13а отрезков 13, принадлежащих первому ряду, то есть периферическая амплитуда областей перекрытия постепенно уменьшается, начиная с максимальной величины, измеряемой близко к радиально внешнему краю первого основного участка 4а каждой кольцеобразной укрепляющей конструкции 4, до нулевой величины в области перехода между боковыми участками 13а, 14а и коронными участками 13b, 14b.

После выполнения нанесения отрезков 14, принадлежащих второму ряду, описанным выше способом начинается формирование второго слоя 3b каркаса посредством нанесения третьего ряда отрезков 15.

Также отрезки 15, принадлежащие третьему ряду, укладывают в виде U-образной конфигурации по контуру поперечного сечения первого слоя 3а каркаса и с периферическим шагом, который равен кратной величине их ширины или во всяком случае по меньшей мере удвоенной упомянутой ширины, по существу таким же образом, как описано относительно нанесения отрезков 13, 14, принадлежащих первому и второму рядам, или аналогичным способом.

Как ясно показано на фиг.12, в удобном решении отрезки 15, принадлежащие третьему ряду, укладывают во второй плоскости N’ нанесения, которая смещена на противоположной стороне от первой плоскости N нанесения относительно меридиональной плоскости Р.

При таком выполнении коронные участки 15b отрезков 15 третьего ряда располагают параллельно с наложением на коронные участки отрезков 13, 14, принадлежащих первому и/или второму ряду. Каждый из боковых участков 15а отрезков 15, принадлежащих третьему ряду, в свою очередь будет наклонен под углом α относительно радиальной опорной плоскости R’, проходящей через точки перехода между боковыми участками и соответственным коронным участком 15b, с пересекающейся ориентацией относительно боковых участков 13а, 14а отрезков, принадлежащих первому и второму рядам.

Затем осуществляют приложение вторых основных участков 4b кольцеобразных укрепляющих конструкций 4 к концевым ободным лентам отрезков 15, принадлежащих третьему ряду, в противоположных в осевом направлении местоположениях относительно вышеупомянутых первых основных участков 4а.

Как показано на прилагаемых чертежах, каждый из вторых основных участков предпочтительно структурирован таким же образом, как описано относительно первых основных участков 4а.

В частности, каждый второй основной участок 4b имеет соответственную вторую нерастяжимую по окружности усилительную ленточку 24, образованную по меньшей мере из одного соответственного удлиненного элемента, расположенного концентрическими витками 24а, с целью образования коронной зоны, расположенной соосно с конструкцией 2 каркаса и близко к внутренним периферическим краям слоев 3а, 3b каркаса.

Со второй кольцеобразной усилительной ленточкой 24, расположенной напротив концевых ободных лент отрезков 14, 15, принадлежащих второму и третьему рядам, объединено второе заполняющее тело 25 из материала эластомера, сформированное таким же образом, как первое заполняющее тело 22.

Выполнение и применение второй кольцеобразной усилительной ленточки 24 и второго заполняющего тела 25, а также второго основного взятого в целом участка 4b можно осуществлять таким же образом, как описано выше относительно первого основного участка 4а.

Затем завершают формирование второго слоя 3b каркаса нанесением четвертого ряда отрезков 16 во второй плоскости N’ нанесения, каждый из которых располагают между двумя отрезками 15, принадлежащими третьему ряду, и перекрытием вторых основных участков 4b их боковыми участками 14а в противоположном в осевом направлении местоположении относительно боковых участков отрезков 14 и 15, принадлежащих второму и третьему рядам соответственно.

В соответствии с предпочтительным вариантом осуществления изобретения после осуществления нанесения отрезков 16, принадлежащих четвертому ряду, завершают формирование кольцеобразных укрепляющих конструкций 4 у бортов.

Для этого, как показано на фиг.7 и 15, для каждой кольцеобразной укрепляющей конструкции 4 обеспечивают приложение дополнительного участка 26 напротив концевых ободных лент отрезков 16, принадлежащих четвертому ряду.

Каждый дополнительный участок 26 по существу предпочтительно делают по меньшей мере из одной дополнительной кольцеобразной усилительной ленточки в форме коронной зоны. Эту дополнительную кольцеобразную усилительную ленточку 26 можно получить, например, путем наматывания нескольких витков, расположенных рядом друг с другом в радиальном направлении, на соответственный удлиненный элемент непосредственно напротив второго слоя 3b каркаса, ранее сформированного на тороидальной опоре 11, чтобы образовать вторую кольцеобразную усилительную ленточку 26 непосредственно в контакте с самим слоем каркаса.

В результате этой операции каждый из боковых участков отрезков 16, принадлежащих четвертому ряду, оказывается благоприятно уложенным между вторым основным участком 4b и дополнительным участком 26 соответственной кольцеобразной укрепляющей конструкции 4.

В шинах радиального типа к конструкции 2 каркаса обычно прикладывают ленточную конструкцию 5.

Эту ленточную конструкцию 5 можно делать любым способом, удобным для специалиста в данной области техники, и в показанном примере она по существу содержит первую и вторую полосы 6а, 6b ленты, имеющие корды с соответственно пересекающейся ориентацией. На полосы 6а, 6b ленты накладывают вспомогательную полосу 7 ленты, полученную, например, путем расположения вокруг полос лент по меньшей мере одного непрерывного корда, навитого по существу периферическими витками, расположенными рядом друг с другом в осевом направлении.

Затем к ленточной конструкции 5 прикладывают полосу 8 протектора, в то время как к боковым участкам конструкции 2 каркаса прикладывают боковины 9, которые также можно получить любым способом, удобным для специалиста в данной области техники.

Варианты осуществления ленточной конструкции, боковин и полосы протектора, которые можно благоприятно принять для полного выполнения шины 1 на тороидальной опоре 11, раскрыты в Европейской заявке на патент №97830632.2, выданной на имя того же заявителя.

Изготавливаемую таким образом шину 1 теперь можно подвергать, возможно, после удаления с опоры 11 этапу вулканизации, который можно осуществлять любым известным и обычным способом.

Настоящее изобретение достигает важных преимуществ.

Фактически соответствующую ссылочному материалу конструкцию каркаса можно получить непосредственно на тороидальной опоре, на которой можно благоприятно изготавливать полную шину. Таким образом, устраняются все проблемы, связанные с изготовлением, хранением и манипулированием полуфабрикатов, которые являются общими для процессов изготовления по традиционной концепции.

По сравнению со способом, описанным в документе США №5362343, время изготовления слоя каркаса может быть значительно уменьшено благодаря одновременному нанесению такого количества нитевидных элементов, какое содержится в каждом отрезке 13, 14 или в непрерывном, подобном полосе элементе 2а, из которого получают отрезки 13, 14. Применение отрезков 13, 14 также обходится без необходимости предварительного нанесения оболочки 10 на тороидальную опору 11. Фактически слой 18 эластомера, используемый в формировании непрерывного подобного полосе элемента 2а, сам способен гарантировать эффективное сцепление упомянутого элемента с тороидальной опорой 11, гарантируя тем самым устойчивое расположение отдельных отрезков 13, 14.

Точность расположения отрезков 13, 14 и нитевидных элементов, объединенных в них, дополнительно улучшается тем, что каждый отрезок имеет важную структурную консистенцию, которая делает его малочувствительным к вибрациям или аналогичным колебательным эффектам, которые могут передаваться устройством нанесения. В этой связи следует отметить, что нанесение отдельных кордов, как описано в патенте США №5362343, может быть до некоторой степени проблематичным именно из-за вибраций и/или колебаний, которым упомянутые корды подвергаются во время этапа нанесения.

Кроме того, одновременное нанесение множества нитевидных элементов в соответствии с изобретением позволяет устройству нанесения функционировать при более медленных скоростях, чем требуется при рассматриваемом нанесении отдельных кордов, что с другой стороны является дополнительным преимуществом в отношении точности работы, без снижения производительности.

Кроме того, нанесение подобных полосам отрезков непосредственно в виде коронной зоны на тороидальную опору контура, по существу идентичного контуру завершенной шины, позволяет достигать плотностей, которые нельзя достичь с помощью известных в технике способов, предусматривающих нанесение слоя каркаса в форме цилиндрической втулки и последующее придание ему тороидальной формы с последующим прореживанием кордов слоя каркаса, размещенных в виде коронной зоны, до завершенной шины.

В дополнение к вышеупомянутому, каждый подобный полосе отрезок можно устойчиво прикреплять к тороидальной опоре воздействием вакуума, образуемого через возможные всасывающие каналы, причем такое устойчивое крепление вакуумом не может быть достигнуто известными процессами, с помощью которых осуществляется нанесение отдельных кордов.

Концепция конструкции и структуры рассматриваемой шины, прежде всего относительно ее конструкции 2 каркаса, обеспечивает возможность достичь важных усовершенствований в отношении выполнения и конструкционной прочности.

В частности, нанесение удлиненных отрезков в плоскостях, которые смещены относительно меридиональной плоскости тороидальной опоры, позволяет коронным участкам отдельных отрезков придавать наклон, отличающийся от наклона боковых участков.

Таким образом, можно получить шину, в которой нитевидные элементы, образующие слои каркаса, имеют радиальную ориентацию в областях коронной зоны шины, в то время как в боковинах наклон нитевидных элементов соответственно имеет перекрещиваемую ориентацию между слоем каркаса и другими слоями.

Шина, снабженная такой конструкцией каркаса, благодаря радиальной ориентации нитевидных элементов слоев каркаса в области коронной зоны имеет превосходные качества гибкости в продольном направлении (приводящей к эффективному поглощению дорожных неровностей) и устойчивости в управлении.

Взаимно перекрещенная ориентация нитевидных элементов в областях боковин и бортов, в свою очередь, дает превосходную прочность конструкции, в особенности относительно напряжений при кручении, вызываемых во время этапов ускорения и торможения, а также в связи с сопротивлением осевым нагрузкам скольжения.

Этот аспект особенно выгоден относительно низкопрофильных шин для высокой и очень высокой эффективности, где прочность конструкции боковин представляет важную критическую характеристику также благодаря высоким величинам крутящего момента, которые должна иметь возможность передать шина.

Следует также отметить, что достижение технических результатов изобретения не зависит от формирования слоев каркаса посредством подобных полосам элементов. Фактически само изобретение способствует осуществлению на практике на конструкциях каркаса, слои которых делают нанесением отдельных кордов.

Дополнительно следует отметить, что выполнение конструкции каркаса также может включать в себя либо формирование единственного слоя каркаса двумя рядами удлиненных отрезков, расположенных в смещенных плоскостях на соответственно противоположных сторонах, либо формирование двух слоев каркаса, сделанных из первого и второго рядов удлиненных элементов, соответственно расположенных в смещенных плоскостях на соответственно противоположных сторонах относительно меридиональной плоскости.

Следует также отметить, что конструкционные характеристики нерастяжимых кольцеобразных конструкций 4 и методики, согласно которым их объединяют в слои каркаса, способны дополнительно увеличить конструкционную прочность шины 1 в областях бортов и боковин, где обычно требуется более высокая прочность конструкции, прежде всего относительно эффектов, вызываемых осевыми нагрузками скольжения.

Фактически наличие нерастяжимых по окружности кольцеобразных усилительных ленточек 21, 24, 26, плотно соединенных со слоями 3а, 3b каркаса, обеспечивает превосходную "связь" с нитевидными элементами 17, принадлежащими различным рядам отрезков 13, 14, 15, 16. Таким образом, конструкция 2 каркаса дополнительно усиливается в областях, соответствующих бортам шины 1, без необходимости использовать для этой цели дополнительные подобные полосам усилительные ленточки, называемые "прокладками борта", навитыми подобно скользящему узлу вокруг кольцеобразных укрепляющих конструкций 4, к которым прибегали в противоположность этому в известной технике.

Конструкционная концепция кольцеобразных укрепляющих конструкций 4 фактически способна предотвращать деформацию бортов шины под воздействием осевых давлений скольжения или осуществления вращения посредством проворачивания в их точках покоя относительно соответственных мест, расположенных в ободе колеса.

Особенно следует отметить, что наличие первой усилительной ленточки 21, второй усилительной ленточки 24 и вспомогательной усилительной ленточки 26, расположенных непосредственно в соприкосновении с концевыми ободными лентами отрезков, эффективно препятствует тенденции борта шины сгибаться и поворачиваться под действием осевых давлений скольжения.

С этой точки зрения поведение кольцеобразных укрепляющих конструкций 4 по существу подобно поведению укрепляющей конструкции, раскрытой в Европейской заявке на патент №978307312, выданной на имя того же заявителя, к которой следует обращаться для получения дополнительных подробностей.

Следует также отметить, что кольцеобразные усилительные ленточки 21, 24 и 26 обеспечивают дополнительную конструкционную защиту бортов шины.

Изобретение относится к шинной промышленности, в частности к способам изготовления каркаса для пневматических шин. В способе изготовления каркаса изготавливают один слой каркаса путем нанесения удлиненных отрезков, распределяемых по окружности на тороидальной опоре. Каждый из удлиненных отрезков простирается в виде U-образной конфигурации по контуру поперечного сечения тороидальной опоры для образования двух боковых участков, взаимно разнесенных на расстояние друг от друга в осевом направлении, и одного коронного участка. Коронный участок простирается по наружному в радиальном направлении местоположению между боковыми участками. Затем прикладывают кольцеобразные укрепляющие конструкции к области, расположенной близко к внутренним периферическим краям по меньшей мере одного слоя каркаса. Каждый из отрезков укладывают по существу в плоскости, которая параллельно смещена относительно меридиональной плоскости тороидальной опоры. Изобретение предусматривает конструкцию каркаса для шин транспортных средств и шину для колес транспортных средств. Изобретение позволяет увеличить прочность шины в области бортов и боковин. 3 с. и 26 з.п. ф-лы, 15 ил.

| US 4248287 A, 03.02.1981.US 3356553 A, 05.12.1967.US 1728957 A, 24.09.1929.GB 1325573 A, 11.07.1984.JP 9254274 B1, 30.09.1997.SU 1326444 A, 30.07.1987. |

Авторы

Даты

2004-07-10—Публикация

1999-12-01—Подача