Предлагаемое изобретение относится к транспортным конструкциям с интенсивным тяжелым 8К, 7К режимом эксплуатации, в частности к надежному закреплению рельсов на подкрановых и на главных балках железнодорожных мостов.

За аналог примем рельсовое крепление [1].

Недостаток аналога - невозможность надежного закрепления рельса на трубчатом поясе подкраново-подстропильной балки.

Наиболее близким аналогом заявленного изобретения является соединение рельсов с трубчатым поясом подкрановой балки, раскрытое в [2], содержащее подрельсовую подкладку и клеммы. Недостаток этого аналога - невозможность установки подрельсовой подкладки в подкраново-подстропильной балке центра трубы.

Технический результат изобретения - повышение надежности узла соединения рельсов с трубчатым поясом подкраново-подстропильной балки и снижение трудоемкости монтажа и домонтажа рельсов при последующей замене.

Технический результат реализован тем, что соединение рельсов с трубчатым поясом подкраново-подстропильной балки содержит подрельсовую подкладку и клеммы.

Отличие в том, что подрельсовая подкладка выполнена с центральным гребнем, укладываемым в полость, образованную двумя рельсами, расположенными симметрично, соприкасающуюся боковыми поверхностями их глав, и имеющими односторонние подошвы, с возможностью плотного соприкосновения этого гребня боковыми поверхностями шеек рельсов и контактирования его с нижней поверхностью глав этих рельсов и с двумя боковыми наклонными гребнями, образующими продольные каналы для односторонних подошв рельсов.

Клеммы выполнены Г-образными, расположены каждая в зазоре между наклонным гребнем подрельсовой подкладки и наружной поверхностью каждого из рельсов. При этом свободный наружный конец каждой Г-образной клеммы взаимодействует нижней поверхностью с болтом для поддомкрачивания упомянутого конца клеммы и зажима ею соответствующего рельса в подрельсовой подкладке.

Подошва подрельсовой подкладки выполнена копирующей поверхность трубчатого пояса подкраново-подстропильной балки и соединена с трубчатым поясом заклепками с внедряемым сердечником в каждой.

Сопоставление разработанного соединения с аналогом показывает существенные отличия, а именно:

- одновременно крепится пара рельсов;

- подрельсовая подкладка снабжена центральным гребнем и надежно закрепляется на трубчатом поясе подкраново-подстропильной балки посредством полых заклепок с внедряемым в каждую сердечником [3] или посредством высокопрочных болтов или шпилек [4] с гарантированным натягом;

- крепление быстроразъемное и обеспечивает надежное без проскальзывания закрепление пары рельсов посредством сил трения;

- сила прижатия рельсов к подрельсовой подкладке реализуется домкратными болтами, отжимающими концы Г-образных клемм вверх и гарантирующими этим натяг соединения.

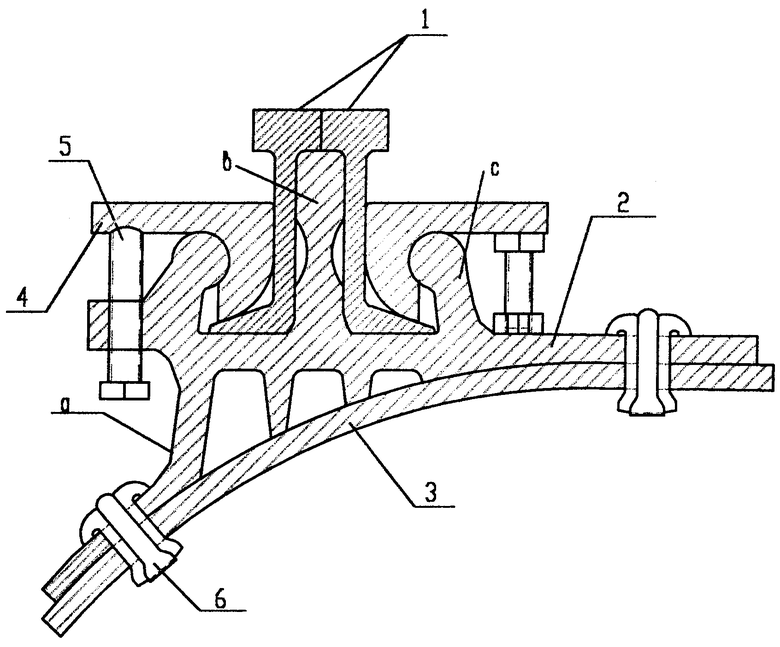

На чертеже показано соединение рельсов с трубчатым поясом подкраново-подстропильной балки в разрезе. Узел содержит пару рельсов 1 с односторонними подошвами, подрельсовую подкладку 2, содержащую подошву a копирующей своей нижней поверхностью трубчатый пояс 3 подкраново-подстропильной балки. На подошве а подрельсовой подкладки 2 имеются центральный гребень в и боковые наклонные гребни с.

Центральный в и боковые с гребни образуют два продольных канала для вкладывания в них рельсов 1. Вложенные в каналы рельсы 1 плотно контактируют нижней поверхностью глав с верхним торцом центрального гребня в, а боковыми поверхностями шеек с боковыми поверхностями центрального гребня в.

Для облегчения вкладывания рельсов 1 в каналы центральный гребень имеет утоньшение.

Между вложенными в каналы рельсами и боковыми гребнями имеется зазор. В этот зазор плотно вложены Г-образные клеммы 4. Г-образные клеммы могут быть или непрерывными по всей длине рельсов, или поставлены с шагом

S=(5...8)h,

где h - высота рельса.

Свободный конец каждой из Г-образных клемм 4 оперт на домкратный болт 5, предназначенный для поддомкрачивания конца Г-образной клеммы и надежного зажима пары рельсов в подрельсовой подкладке.

Для увеличения коэффициента трения рельсы 1 и Г-образные клеммы 4 обрабатываются дробеструйным способом.

Соединение работает за счет сил трения и имеет гарантированный натяг, поэтому:

- пара рельсов удерживается от проскальзования в каналах за счет сил трения;

- соединение затянуто с гарантированным натягом посредством домкратных болтов;

- сила, развиваемая домкратным болтом 5, увеличивается клеммой 4, являющейся рычагом с выгодным соотношением плеч.

Таким образом, соединение пары рельсов 1 с подрельсовой подкладкой 2 исключает продольное проскальзование рельсов и обеспечивает работу пары рельсов 1 и подрельсовой подкладки 2 как единого целого.

В результате такой конструкции получен составной рельс, имеющий сменную истираемую во время работы часть, из пары рельсов 1, и остающуюся незаменяемую подрельсовую подкладку 2.

В свою очередь подрельсовая подкладка 2 надежно соединена с трубчатым поясом подкраново-подстропильной балки полыми заклепками 6 с внедряемым сердечником в каждую.

Следовательно, пара рельсов 1 и подрельсовая подкладка 2 работают в составе сечения трубчатого пояса подкраново-подстропильной балки как единое целое и этим обеспечивают снижение материалоемкости.

Экономический эффект достигнут из-за следующего:

- в узле соединения применены надежные соединения, отлично работающие при циклических воздействиях, а именно полые заклепки с внедряемыми сердечниками;

- эффективные коэффициенты концентрации напряжения сведены к минимуму (близки к единице);

- соединение рельсов с трубчатым поясом балки быстроразъемное, причем каждый из пары рельсов 1 легко заменяется поочередно без нарушения рельсового пути и без остановки работы мостовых кранов и, следовательно, цеха.

Источники информации

1. Беленя Е.И., Нежданов К.К. Рельсовое крепление. а.с. СССР №885383, М.кл. Е 01 В 9/48, Бюл. №44, 1981.

2. Нежданов К.К., Нежданов С.К. Рельсовый путь, а.с. СССР №1745804, М.кл. Е 01 В, Бюл. №25, 1992.

3. Нежданов К.К., Васильев А.В., Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328, Бюл. №18, 27.06.1998.

4. СНиП II - 23-81*. Стальные конструкции /Госстрой России. - М.: ГУН ЦПП, 2002, 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| УЗЕЛ СОЕДИНЕНИЯ АРОЧНОГО РЕЛЬСА С ТРУБЧАТЫМ ПОЯСОМ ПОДКРАНОВО-ПОДСТРОПИЛЬНОЙ БАЛКИ | 2002 |

|

RU2234453C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ В БЛОК | 2005 |

|

RU2295601C1 |

| ТРЕХГЛАВЫЙ РЕЛЬСОВЫЙ БЛОК | 2008 |

|

RU2414556C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСА С РАСШИРИТЕЛЕМ ЕГО ПОДОШВЫ | 2008 |

|

RU2383488C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2227188C2 |

| РЕЛЬСОВЫЙ БЛОК | 2002 |

|

RU2235677C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| СПОСОБ ПОДДОМКРАЧИВАНИЯ ГИДРОДОМКРАТОМ РЕЛЬСА И ПОДКРАНОВОЙ БАЛКИ | 2009 |

|

RU2458847C2 |

Изобретение относится к транспортным конструкциям с интенсивным тяжелым режимом эксплуатации, в частности к надежному закреплению рельсов на подкрановых и на главных балках железнодорожных мостов. Узел содержит пару рельсов с односторонними подошвами, подрельсовую подкладку, содержащую подошву, копирующую своей нижней поверхностью трубчатый пояс подкраново-подстропильной балки. На подошве подрельсовой подкладки имеются центральный гребень и боковые наклонные гребни. Упомянутые гребни образуют два продольных канала для вкладывания в них рельсов. Вложенные в каналы рельсы плотно контактируют нижней поверхностью глав с верхним торцом центрального гребня, а боковыми поверхностями шеек - с боковыми поверхностями центрального гребня. Для облегчения вкладывания рельсов в каналы центральный гребень имеет утоньшение. Между вложенными в каналы рельсами и боковыми гребнями имеется зазор. В этот зазор плотно вложены Г-образные клеммы. Свободный конец каждой из клемм оперт на болт, предназначенный для поддомкрачивания конца Г-образной клеммы и надежного фрикционного зажима пары рельсов в подрельсовой подкладке. Изобретение обеспечивает снижение трудоемкости при монтаже и демонтаже рельсов и материалоемкости за счет совместностной работы рельсового блока с подкрановой балкой. 1 ил.

Соединение рельсов с трубчатым поясом подкраново-подстропильной балки, содержащее подрельсовую подкладку и клеммы, отличающееся тем, что подрельсовая подкладка выполнена с центральным гребнем, укладываемым в полость, образованную двумя рельсами, расположенными симметрично, соприкасающимися боковыми поверхностями их глав и имеющими односторонние подошвы, с возможностью плотного соприкосновения этого гребня с боковыми поверхностями шеек рельсов и контактирования его с нижней поверхностью глав этих рельсов, и с двумя боковыми наклонными гребнями, образующими продольные каналы для односторонних подошв рельсов, клеммы выполнены Г-образными, расположены каждая в зазоре между наклонным гребнем подрельсовой подкладки и наружной поверхностью каждого из рельсов, при этом свободный наружный конец каждой Г-образной клеммы взаимодействует нижней поверхностью с болтом для поддомкрачивания упомянутого конца клеммы и зажима ею соответствующего рельса в подрельсовой подкладке, а подошва подрельсовой подкладки выполнена копирующей поверхность трубчатого пояса подкраново-подстропильной балки и соединена с трубчатым поясом заклепками с внедряемым сердечником в каждой.

| Рельсовый путь | 1990 |

|

SU1745804A1 |

| РЕЛЬСОВЫЙ ПУТЬ | 1995 |

|

RU2099459C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 1993 |

|

RU2092643C1 |

Авторы

Даты

2004-07-10—Публикация

2002-05-08—Подача